实验二齿轮范成原理的计算机动态模拟

- 格式:doc

- 大小:127.00 KB

- 文档页数:5

实验二齿轮范成原理实验—、实验目的1.掌握用范成法切制渐开线齿轮的基本原理, 观察齿廓曲线的形成过程;2、了解根切现象和齿顶变尖现象。

掌握用移距修正法避免根切的方法, 建立变位齿轮的基本概念。

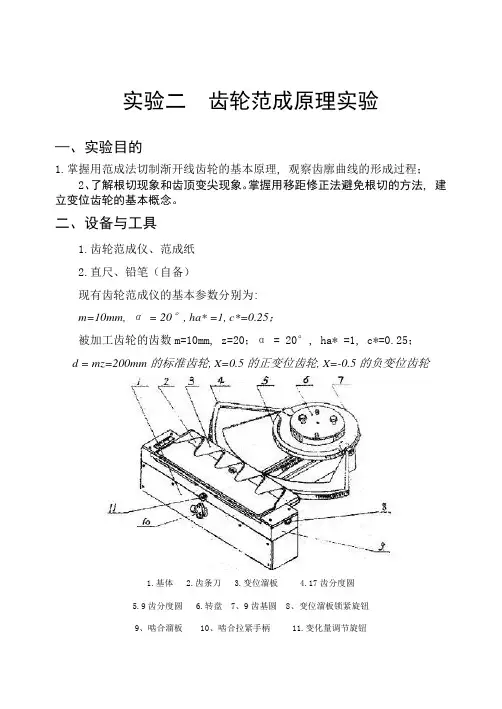

二、设备与工具1.齿轮范成仪、范成纸2.直尺、铅笔(自备)现有齿轮范成仪的基本参数分别为:m=10mm, α= 20°, ha* =1, c*=0.25;被加工齿轮的齿数m=10mm, z=20;α = 20°, ha* =1, c*=0.25;d = mz=200mm的标准齿轮, X=0.5的正变位齿轮, X=-0.5的负变位齿轮1.基体2.齿条刀3.变位溜板4.17齿分度圆5.9齿分度圆6.转盘 7、9齿基圆 8、变位溜板锁紧旋钮9、啮合溜板 10、啮合拉紧手柄 11.变化量调节旋钮图1(a)1.基体2.齿条刀3.圆盘4.8齿分度圆5.纯滚动节线 6、齿条锁紧螺钉 7、变位量调节螺丝图1(b)2.同学自备: 圆规、三角板、铅笔、橡皮、计算工具等。

三、原理和方法范成法是应用一对共轭齿廓互为包络线的原理来加工齿轮齿廓的。

实验时, 图1(a)或(b)中齿条2代表切削刀具, 安装在啮合溜板9上。

啮合溜板与被加工齿轮的分度圆作纯滚动。

这样, 刀具刀刃各位置的包络线必为被加工齿轮的齿廓。

由于刀刃是齿条型直线(相当于基圆直径无穷大的渐开线), 包络出的齿廓必为渐开线。

当齿条中线与被加工齿轮分度圆相切作纯滚动时, 所加工齿轮的为标准齿轮;如果是齿条非中线的另—条节线与分度圆相切作纯滚动时, 所加工的齿轮为变位齿轮。

四、实验步骤(一)绘制标准齿轮1.查看范成仪基本参数(m, α, ha*, c*, z)。

按此参数计算出被加工的标准齿轮分度圆直径d、顶圆直径da、根圆直径df及基圆直径db, 并画在绘图纸上。

2、将绘图纸夹在转盘上, 调节旋钮使齿条刀的中线与被切齿轮分度圆相切(也可调整齿条刀的顶线与被切齿轮的根圆相切)。

齿轮的范成实验报告引言齿轮是一种常见的机械传动元件,在各行各业都有着广泛的应用。

为了研究齿轮的制造工艺和性能,我们进行了齿轮的范成实验。

本实验主要通过不同工艺参数和压力角来制造齿轮,并对齿轮的尺寸、硬度和齿形等性能进行了测试和分析。

实验目的本实验的主要目的是探究不同工艺参数和压力角对齿轮制造和性能的影响。

具体目标如下:1.制造不同参数和压力角的齿轮样品;2.对齿轮的尺寸、硬度和齿形等性能进行测试和分析;3.探究不同参数和压力角对齿轮性能的影响规律。

实验原理齿轮的范成是通过模具制造出与理论计算相符合的齿轮样品。

实验中使用的齿轮制造方法有铸造法、锻造法和数控加工法等。

实验中,我们首先根据已知的参数和压力角设计齿轮的模具,然后通过不同的制造工艺来制备齿轮样品。

在制造完成后,对齿轮样品的尺寸、硬度和齿形等性能进行测试,并与理论计算结果进行比较和分析,以评估制造工艺的准确性和齿轮性能的优劣。

实验过程1.设计齿轮模具:根据给定的参数和压力角,利用CAD软件设计齿轮的模具,包括齿形、齿数、模数等;2.制造齿轮样品:根据设计好的模具,选择相应的制造工艺进行齿轮样品的制造。

具体的制造工艺包括铸造法、锻造法和数控加工法等,根据使用的具体工艺按照步骤进行;3.测试齿轮样品:制造完成后,对齿轮样品进行尺寸测量、硬度测试和齿形分析等。

使用相应的设备和测试方法进行测试,并记录测试结果;4.分析齿轮性能:根据测试结果,与理论计算结果进行比较和分析,评估齿轮制造的准确性和性能的优劣;5.记录实验数据:将实验过程和测试结果记录下来,准备撰写实验报告。

实验结果与分析经过实验,我们制造了不同参数和压力角的齿轮样品,并进行了尺寸测量、硬度测试和齿形分析等。

根据测试结果和理论计算结果对比,我们得到了以下结论:1.工艺参数对齿轮尺寸的影响:我们发现,不同工艺参数会对齿轮的尺寸产生一定的影响。

特定的模具设计和制造工艺可以使齿轮的尺寸符合理论计算的要求;2.压力角对齿轮硬度的影响:我们发现,不同压力角对齿轮的硬度有一定的影响。

齿轮范成原理实验

小齿轮旋转一周,大齿轮转动一圈,就是齿轮范成原理。

在我们日常生活中,这一现象无处不在。

那么,齿轮范成原理究竟是什么呢?

众所周知,在我们的日常生活中,齿轮是常见的。

最早的齿轮是用来代替牛马进行运输的。

后来,随着科学技术的发展和进步,各种机械、仪器、设备等都需要用到齿轮。

最早的时候,人们使用的是比较简单、粗糙的直齿锥齿轮;后来人们发现用直齿圆柱齿轮也能代替直齿圆柱齿轮,而且还能使它转动起来。

但是由于直齿圆柱齿轮在加工过程中存在着误差,所以齿廓不够光滑,导致了它不能正常地传递动力;后来人们又发明了齿形比较复杂、加工精度比较高的渐开线圆柱齿轮。

这样就可以解决直齿锥齿廓不光滑等问题,使直齿圆柱齿轮具有很高的传动精度和传递扭矩能力。

但是随着生产技术的进步和发展,渐开线圆柱齿轮也已经不能完全代替直齿圆柱齿轮了。

为了进一步提高渐开线圆柱齿轮传动的精度和可靠性,人们又发明了一种新的传动方式——范成传动。

—— 1 —1 —。

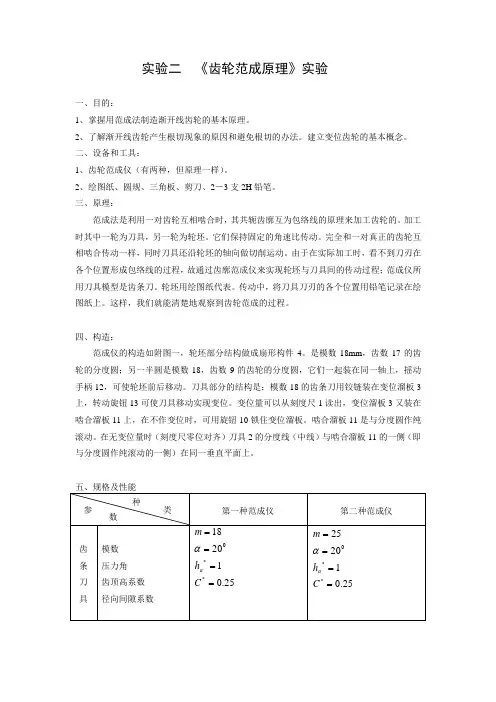

实验二《齿轮范成原理》实验一、目的:1、掌握用范成法制造渐开线齿轮的基本原理。

2、了解渐开线齿轮产生根切现象的原因和避免根切的办法。

建立变位齿轮的基本概念。

二、设备和工具:1、齿轮范成仪(有两种,但原理一样)。

2、绘图纸、圆规、三角板、剪刀、2-3支2H铅笔。

三、原理:范成法是利用一对齿轮互相啮合时,其共轭齿廓互为包络线的原理来加工齿轮的。

加工时其中一轮为刀具,另一轮为轮坯。

它们保持固定的角速比传动。

完全和一对真正的齿轮互相啮合传动一样,同时刀具还沿轮坯的轴向做切削运动。

由于在实际加工时,看不到刀刃在各个位置形成包络线的过程,故通过齿廓范成仪来实现轮坯与刀具间的传动过程;范成仪所用刀具模型是齿条刀。

轮坯用绘图纸代表。

传动中,将刀具刀刃的各个位置用铅笔记录在绘图纸上。

这样,我们就能清楚地观察到齿轮范成的过程。

四、构造:范成仪的构造如附图一,轮坯部分结构做成扇形构件4。

是模数18mm,齿数17的齿轮的分度圆;另一半圆是模数18,齿数9的齿轮的分度圆,它们一起装在同一轴上,摇动手柄12,可使轮坯前后移动。

刀具部分的结构是:模数18的齿条刀用铰链装在变位溜板3上,转动旋钮13可使刀具移动实现变位。

变位量可以从刻度尺1读出,变位溜板3又装在啮合溜板11上,在不作变位时,可用旋钮10锁住变位溜板。

啮合溜板11是与分度圆作纯滚动。

在无变位量时(刻度尺零位对齐)刀具2的分度线(中线)与啮合溜板11的一侧(即与分度圆作纯滚动的一侧)在同一垂直平面上。

六、实验步骤:1、根据你所使用的范成仪的参数,计算出被加工齿轮的主要尺寸d 、d a 、d f 、d b ,并将上述四个圆画在一张绘图纸上。

计算最小变位系数X min 及最小变位量(X min ·m )。

计算该变位齿轮的d f 、d a ,并将此变位齿轮的齿顶圆及齿根圆,还有分度圆、基圆画在第二张绘图纸上。

将超出被加工齿轮齿顶圆的图纸剪去,以所得的圆形图纸作为被加工齿轮的轮坯。

实验二 渐开线齿轮齿廓范成加工原理一、概述范成加工是利用一对齿轮(或齿轮与齿条)相互啮合时,其共轭齿廓互为包络线的原理来加工齿轮的。

在一对渐开线齿轮中,若把其中一个齿轮(或齿条)制成具备切削能力的刀具,另一齿轮为尚未切齿的齿轮毛坯,用刀具加工齿轮时,毛坯与刀具按固定的传动比作对滚切削运动,就可以切出与刀具共轭的具有渐开线齿廓的齿轮。

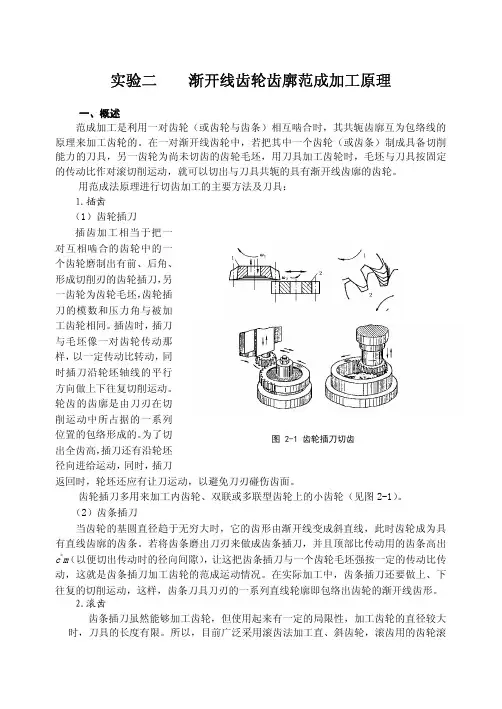

用范成法原理进行切齿加工的主要方法及刀具:1.插齿 (1)齿轮插刀 插齿加工相当于把一对互相啮合的齿轮中的一个齿轮磨制出有前、后角、形成切削刃的齿轮插刀,另一齿轮为齿轮毛坯,齿轮插刀的模数和压力角与被加工齿轮相同。

插齿时,插刀与毛坯像一对齿轮传动那样,以一定传动比转动,同时插刀沿轮坯轴线的平行方向做上下往复切削运动。

轮齿的齿廓是由刀刃在切削运动中所占据的一系列位置的包络形成的。

为了切出全齿高,插刀还有沿轮坯径向进给运动,同时,插刀返回时,轮坯还应有让刀运动,以避免刀刃碰伤齿面。

齿轮插刀多用来加工内齿轮、双联或多联型齿轮上的小齿轮(见图2-1)。

(2)齿条插刀当齿轮的基圆直径趋于无穷大时,它的齿形由渐开线变成斜直线,此时齿轮成为具有直线齿廓的齿条。

若将齿条磨出刀刃来做成齿条插刀,并且顶部比传动用的齿条高出c *m (以便切出传动时的径向间隙),让这把齿条插刀与一个齿轮毛坯强按一定的传动比传动,这就是齿条插刀加工齿轮的范成运动情况。

在实际加工中,齿条插刀还要做上、下往复的切削运动,这样,齿条刀具刀刃的一系列直线轮廓即包络出齿轮的渐开线齿形。

2.滚齿齿条插刀虽然能够加工齿轮,但使用起来有一定的局限性,加工齿轮的直径较大时,刀具的长度有限。

所以,目前广泛采用滚齿法加工直、斜齿轮,滚齿用的齿轮滚图 2-1 齿轮插刀切齿刀形状似螺旋,如图2-2所示。

在螺旋体的圆周上开有若干条垂直于螺旋线的纵向斜槽,从而在与螺旋线相截的切面上形成切削刀。

对于阿基米德滚刀,其轴向截面为标准齿条,其模数和压力角与被加工齿轮相同。

一、实训目的1. 理解齿轮范成仪的工作原理和操作方法。

2. 掌握齿轮范成仪的使用技巧,能够独立完成齿轮的范成加工。

3. 熟悉齿轮加工过程中的各项参数设置和调整方法。

4. 培养团队合作精神和实际操作能力。

二、实训设备1. 齿轮范成仪一台2. 插齿刀一把3. 齿轮坯若干4. 量具(游标卡尺、千分尺等)三、实训内容1. 齿轮范成仪的组成及工作原理2. 齿轮范成仪的操作步骤3. 齿轮加工参数的设置与调整4. 齿轮加工质量的检验四、实训过程1. 齿轮范成仪的组成及工作原理齿轮范成仪主要由主轴、工作台、插齿刀、齿轮坯等部分组成。

主轴带动插齿刀旋转,工作台带动齿轮坯移动,实现齿轮的范成加工。

齿轮范成仪的工作原理是利用齿廓啮合基本定律,将一对啮合的齿轮之一作为刀具,另一个作为齿坯,使两者仍按原传动比运动,同时刀具作切削运动,则在齿轮坯上便可加工出与刀具齿轮共轭的齿轮廓。

2. 齿轮范成仪的操作步骤(1)安装齿轮范成仪,调整好工作台的高度和位置。

(2)将齿轮坯固定在工作台上,确保齿轮坯与工作台垂直。

(3)根据齿轮加工要求,选择合适的插齿刀。

(4)调整插齿刀的位置,使其与齿轮坯的齿槽两侧齿廓形状相匹配。

(5)启动主轴,使插齿刀旋转,并调整工作台的速度,开始齿轮的范成加工。

(6)加工过程中,观察齿轮的加工情况,及时调整插齿刀的位置和角度,确保齿轮加工质量。

3. 齿轮加工参数的设置与调整(1)齿轮的模数:根据齿轮的设计要求,选择合适的模数。

(2)齿轮的齿数:根据齿轮的设计要求,选择合适的齿数。

(3)插齿刀的切削深度:根据齿轮的加工要求,调整插齿刀的切削深度。

(4)插齿刀的切削速度:根据齿轮的加工要求,调整插齿刀的切削速度。

(5)工作台的速度:根据齿轮的加工要求,调整工作台的速度。

4. 齿轮加工质量的检验(1)齿轮的齿形:使用游标卡尺测量齿轮的齿形,确保齿形符合设计要求。

(2)齿轮的齿距:使用游标卡尺测量齿轮的齿距,确保齿距符合设计要求。

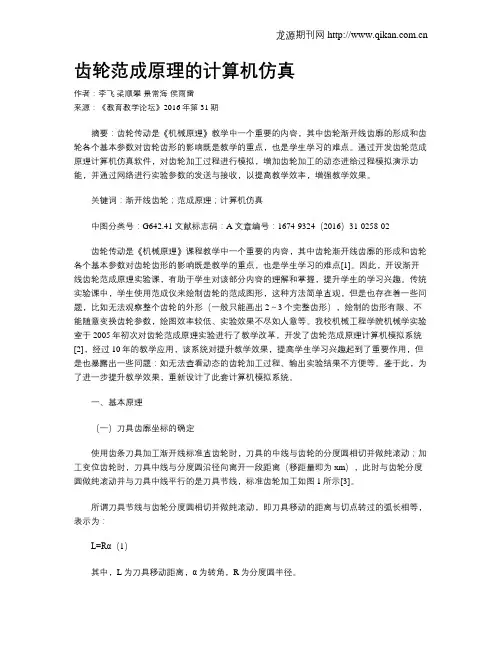

齿轮范成原理的计算机仿真作者:李飞梁顺攀景常海侯雨雷来源:《教育教学论坛》2016年第31期摘要:齿轮传动是《机械原理》教学中一个重要的内容,其中齿轮渐开线齿廓的形成和齿轮各个基本参数对齿轮齿形的影响既是教学的重点,也是学生学习的难点。

通过开发齿轮范成原理计算机仿真软件,对齿轮加工过程进行模拟,增加齿轮加工的动态进给过程模拟演示功能,并通过网络进行实验参数的发送与接收,以提高教学效率,增强教学效果。

关键词:渐开线齿轮;范成原理;计算机仿真中图分类号:G642.41 文献标志码:A 文章编号:1674-9324(2016)31-0258-02齿轮传动是《机械原理》课程教学中一个重要的内容,其中齿轮渐开线齿廓的形成和齿轮各个基本参数对齿轮齿形的影响既是教学的重点,也是学生学习的难点[1]。

因此,开设渐开线齿轮范成原理实验课,有助于学生对该部分内容的理解和掌握,提升学生的学习兴趣。

传统实验课中,学生使用范成仪来绘制齿轮的范成图形,这种方法简单直观,但是也存在着一些问题,比如无法观察整个齿轮的外形(一般只能画出2~3个完整齿形),绘制的齿形有限、不能随意变换齿轮参数,绘图效率较低、实验效果不尽如人意等。

我校机械工程学院机械学实验室于2005年初次对齿轮范成原理实验进行了教学改革,开发了齿轮范成原理计算机模拟系统[2],经过10年的教学应用,该系统对提升教学效果,提高学生学习兴趣起到了重要作用,但是也暴露出一些问题:如无法查看动态的齿轮加工过程、输出实验结果不方便等。

鉴于此,为了进一步提升教学效果,重新设计了此套计算机模拟系统。

一、基本原理(一)刀具齿廓坐标的确定使用齿条刀具加工渐开线标准直齿轮时,刀具的中线与齿轮的分度圆相切并做纯滚动;加工变位齿轮时,刀具中线与分度圆沿径向离开一段距离(移距量即为xm),此时与齿轮分度圆做纯滚动并与刀具中线平行的是刀具节线,标准齿轮加工如图1所示[3]。

所谓刀具节线与齿轮分度圆相切并做纯滚动,即刀具移动的距离与切点转过的弧长相等,表示为:L=Rα(1)其中,L为刀具移动距离,α为转角,R为分度圆半径。

实验二齿轮范成原理的计算机动态模拟一、实验目的1.通过计算机图形演示,掌握用范成法切制渐开线齿轮的基本原理;2.了解渐开线齿轮产生根切现象的原因和避免根切的方法;3.分析比较标准齿轮和变位齿轮的异同点。

二、实验内容1.观察渐开线齿廓形成过程;2.用计算机模拟出标准与变位齿轮的渐开线齿廓。

三、实验设备和工具1.计算机及其打印机;2.齿轮范成原理计算机动态模拟软件。

四、实验原理范成法是利用一对齿轮互相啮合传动时,其共轭齿廓互为包络线的原理来切制齿轮的。

在用齿条插刀切制齿轮的过程中,齿条可以当作是一个基圆无限大的齿轮。

刀具与轮坯的相对运动相当于齿条与齿轮的啮合,而齿条与齿轮啮合必需具备严格的对滚关系。

由于齿轮的分度圆永远是与齿条啮合的对滚节圆,所以分度圆的线速度应与齿条移动的速度相等,这是用齿条插刀切制渐开线齿轮的核心问题。

当齿条插刀的中线作为节线与轮坯的分度圆相切作纯滚动时,可切制出标准齿轮。

当齿条插刀上任意一条平行于中线的直线作为节线与轮坯的分度圆相切作纯滚动时,可切制出变位齿轮。

在实际加工时,若被加工齿轮的齿数为Z、模数为m,轮坯的角速度为ω,则齿条插刀将以V = m Zω/2的速度移动。

齿轮范成软件采用了“反转法”,将相切纯滚动的过程在屏幕上模拟再现出来,即轮坯不动,齿条以-ω的角速度绕轮心O转动,且沿分度圆的切线方向移动,移动的速度仍为V = m Zω/2。

计算出齿条插刀上各点的坐标值,采用连续画线语句便动态包络生成渐开线齿廓,这样就能清楚地观察到齿轮的范成过程。

五、实验步骤1.齿轮根切演示软件的运行步骤在JYCAI 目录下找到CAI2.EXE 文件,键入CAI2后,便进入此模块菜单。

其内容如下:齿轮机构计算机辅助教学软件菜单1. 齿轮根切演示2. 标准与变位的齿轮渐开线 3. 齿轮设计 4. 渐开线啮合设计 Q .退出菜单请输入选择项(1-4、Q)? 在提示后面键入选项(1-4、Q)即可进入各选项。

试验二渐开线齿轮的范成实验报告实验目的:1. 了解渐开线齿轮的定义和特点。

2. 学习渐开线齿轮的范成方法。

3. 掌握渐开线齿轮加工的基本参数。

4. 能够使用数控加工中心加工渐开线齿轮范件。

5. 熟练掌握渐开线齿轮的检测方法和标准。

实验仪器和材料:1. CNC加工中心2. 渐开线齿轮切削刀具3. 仿真软件4. 检测仪器5. 实验材料实验步骤:1. 首先,我们需要了解渐开线齿轮的定义和特点。

渐开线齿轮是一种具有曲面齿形的齿轮,它具有传动平稳、顶底隙小、噪声低、耐磨性能好等特点。

2. 学习渐开线齿轮的范成方法。

渐开线齿轮的范成方法分为精密加工和机用加工两种方法。

而本实验采用的是精密加工的方法。

在精密加工中,我们需要使用数控加工中心和渐开线齿轮切削刀具对工件进行精确加工。

3. 掌握渐开线齿轮加工的基本参数。

在加工渐开线齿轮时,需要掌握基本参数,如加工速度、进给速度、切削刃数等。

4. 在数控加工中心上进行渐开线齿轮范件的加工。

首先,我们需要将原材料切割成适当的大小。

然后,设置加工程序,将渐开线齿轮的齿形进行加工。

5. 检测加工好的渐开线齿轮范件。

使用检测仪器对加工好的渐开线齿轮范件进行检测,确保其符合标准。

实验结论:经过本次实验,我们成功地掌握了渐开线齿轮的定义和特点,学习了渐开线齿轮的范成方法,并且掌握了渐开线齿轮加工的基本参数。

同时,我们还成功地使用数控加工中心对渐开线齿轮范件进行了加工,并使用检测仪器对其进行了检测。

本次实验达到了预定的目标并取得了圆满的实验结果。

实验二渐开线齿轮范成实验一、实验目的1、掌握用范成法切制渐开线齿轮的基本原理;2、通过观察渐开线齿轮的轮廓曲线具体形成过程, 了解齿轮的根切现象及避免根切的方法;3、分析比较标准齿轮与正负变位齿轮齿形变化的异同点。

二、实验仪器及工具1、齿轮范成仪。

2、铅笔、圆规、三角板、剪刀等(自备)。

3、240×240mm2的厚图纸两张。

三、齿轮范成法原理四、范成法是利用一对齿轮(或齿轮齿条)互相啮合时, 共轭齿廓互为包络线的原理来加工齿轮的。

加工时, 其中一轮为刀具, 另一轮为轮坯, 刀具和轮坯在机床链作用下保持定传动比传动, 完全和一对真正的齿轮相互啮合传动一样, 刀具作径向进给运动的同时, 还沿轮坯的轴向作切削运动。

这样切出的齿廓就是刀刃在各个位置的包络线。

若用渐开线作刀具的齿廓, 可以证明其所包络出的齿廓必为渐开线。

今用齿条渐开线(基园半径为无限大时渐开线为一倾斜直线)齿廓加工齿轮, 那么刀具刀刃在各个位置的包络线就是渐开线, 即加工出的齿廓为渐开线齿廓。

因为在实际加工时, 看不到刀刃形成包络轮齿的过程, 所以通过齿轮范成仪来表现这一过程, 用铅笔将刀刃的各个位置描绘在轮坯纸上, 这样就能清楚地观察到轮齿范成的过程。

五、齿轮范成仪的构造及使用方法简介齿轮仪所用的刀具模型为齿条插刀, 其结构示意图如下:图2-1 渐开线齿廓范成仪大圆盘代表工作台, 其上安装齿轮毛坯, 它可绕轴心O旋转, 工作台下面d=Φ200mm 齿轮与齿条啮合, 齿条(即刀架)可在机架上沿导轨移动, 使工作台相对刀架在Φ200mm的圆上做无滑动的纯滚动, 也就是说, 该范成仪只能加工分度圆是Φ200mm的齿轮。

齿条刀(如图透明色齿条)可安装在相对轮坯的不同位置, 如齿条刀安装在其中线与轮坯的分度圆相切的位置, 可切制出标准渐开线齿轮;若齿条刀的中线与轮坯的分度圆不相切, 而移动了一定距离(其移距xm可在刀架的刻度上直接读出, 如图两边), 则可按移动距离的方向和大小, 切制出各种正变位或负变位齿轮。

齿轮范成原理及齿轮参数测定实验机械设计齿轮范成原理实验目的23掌握用范成法加工渐开线齿轮的基本原理,观察齿廓形成的过程。

了解渐开线齿廓产生根切现象的原因和避免根切的方法,建立变位齿轮的基本概念。

分析比较标准齿轮和变位齿轮的异同点。

1机械设计实验原理齿轮加工方法:铸造、热轧、冲压、模锻、粉末冶金和切削法。

切削法包括范成法(展成法)和仿形法。

范成法:利用一对齿轮或齿轮与齿条互相啮合时,其共轭齿廓互为包络线的原理。

特点:刀刃包络线=齿廓形状用范成法切削齿轮时,常用的刀具有:齿轮插刀、齿条插刀(梳刀)和滚刀。

•用范成法加工渐开线齿轮的过程中,有时•刀具齿顶会把被加工齿轮根部的渐开线齿•廓切去一部分,这种现象称为根切。

•根切的危害:根切将削弱齿根强度,甚至可能降低传动的重合度,影响传动质量。

国家工科机械基础教学基地根切现象及其避免方法•避免根切现象的方法有:•(1)选用的齿数;•(2)采用的变位齿轮,一般情况下。

•(3)改变齿形参数,如减小或加大均可使减小,以避免根切。

min z z >minxx >1≤x a h *min z α根切现象国家工科机械基础教学基地设备:范成仪。

由于加工时看不到刀刃在各个位置形成的曲线,利用齿轮范成仪来实现轮坯与刀具的传动过程。

范成仪中所用的刀具为齿条插齿刀,具体参数如下:模数mm ,压力角,齿顶高系数,径向间隙系数,被加工齿轮的齿数。

16m =20α︒=1a h *=1c *=10z=范成仪范成仪结构示意图1—压紧圆盘2—圆盘3—齿条刀具4—底座5—齿条滑板6—压紧螺母机械设计实验要求1.实验要求画出两种齿轮即标准齿轮和正变位齿轮的轮廓线;2.完成的图,须经指导教师签字,并附在实验报告中。

06 实验方法及步骤国家工科机械基础教学基地绘制标准渐开线齿轮1.计算出齿轮的分度圆直径,基圆直径,齿顶高,齿顶圆直径和分度圆齿厚,并填入下表。

d b d a h a de 标准齿轮参数表序号 名 称 公式及计算数据1 分度圆直径 d mz ==2 基圆直径 cos b d d α==3 齿顶高 a a h h m *=4 齿顶圆直径 2a a d d h m *=+=5分度圆齿厚2ms π==02实验内容将图纸(轮坯)安装在圆盘上面,并分别画出分度圆,基圆和齿顶圆实验方法及步骤d=160mm m =16m m h *a =1c* =0.25=20ºz =1006 实验方法及步骤调整齿条刀具的径向位置,使齿条刀具的中线与被加工齿轮的分度圆相切,并左右拉动刀具横滑板,检查并保证刀具的每个齿的中线与被加工齿轮的分度圆相切,然后通过2个螺母压紧刀具,完成对刀过程。

实验二 齿轮范成原理一、目的要求1.巩固和掌握用范成法切制渐开线齿轮的基本原理。

观察齿廓的渐开线部分及过渡曲线部分的形成过程。

2.了解渐开线的根切现象和齿顶变尖原因以及用变位修正来避免根切的方法,并分析、比较标准齿轮和变位齿轮的异同点。

3.巩固齿轮基本几何尺寸的计算,并进一步了解基本参数m ,z ,α,x 在齿轮设计和加工中的意义和作用。

二、仪器设备 1.齿轮范成仪:齿条刀具的主要参数(图1)m=20mm ,α=20°,00.1*=a h ,25.0*=C被切齿轮的主要参数:m=20 (mm),α=20°,z =10,.1*=a h =1,25.0*=C2.代替被加工齿轮坯件的图纸一张 3.同学需要自备如下的东西(1) 削尖的铅笔二支 (2) 圆规、三用板及胶皮擦三、范成仪的构造及工作原理图2为齿轮范成仪简图,圆盘1表示被加工齿轮的毛坯,安装在机架4上,并可绕机架上的固定轴O 转动。

齿条刀具2安装在溜板3上,当移动溜板时,轮坯圆盘1上安装的与被加工齿轮具有同等大小分度圆的齿轮与并固接在溜板上的齿条啮合,并保证被加工齿轮的分度圆与溜板3上的齿条节线作纯滚动,从而实现范成运动。

松开螺母5即可调整齿条刀具相对于轮坯中心的距离,因此,齿条2可以安装在相对于圆盘1的各个位置上,如使齿条分度线与圆盘1的分度圆相切,则可以绘出标准齿轮的齿廓。

当齿条2的中线与圆盘1的分度圆间有距离时,(其移距值xm 可以在溜板3的刻度上直接读出来),则可按移距的大小和方向绘出各种正移距或负移距变位齿轮。

范成法是利用一对齿轮互相啮合时,共轭齿廓互为包络线的原理来加工的。

加工时其中图1一轮为刀具。

另一轮为毛坯,而由机床的传动链迫使它们保持固定的角速比旋转,完全和一对齿数比相同的齿轮相互相传动一样,同时刀具还沿轮坯轴线方向作切削运动,如此切出的齿轮的轮廓,就是刀具刀刃的一系列位置,就能清楚的观察到加工齿轮的范成过程。

实验二齿轮范成实验一、实验目的和要求1、掌握用范成法加工渐开线齿轮的切齿原理,观察齿轮的渐开线及过渡曲线的形成过程。

2、了解渐开线齿轮产生根切现象和齿顶变尖现象的原因及用变位来避免产生根切的方法。

3、分析、比较渐开线标准齿轮和变位齿轮的异同点。

二、实验设备及器材1、CQF-A齿轮范成仪;2、自备:Ø220mm圆形绘图纸一张(圆心要标记清楚);圆规(带延伸杆)、三角尺、剪刀、HB铅笔、橡皮、计算器。

三、实验原理范成法是利用一对齿轮(或齿条与齿轮)相互啮合时其共轭齿廓互为包络线的原理来加工齿廓的方法。

刀具刃廓为渐开线齿轮(齿条)的齿形,它与被切削齿轮坯的相对运动,完全与相互啮合的一对齿轮(或齿条与齿轮)的啮合传动一样,显然这样切制得到的轮齿齿廓就是刀具的刃廓在各个位置时的包络线。

(本范成仪所用的刀具模型为齿条型插齿刀,其参数为m=20mm,α=20°,ha*=1,c*=0.25。

仪器构造简图如图1所示。

圆盘2代表齿轮加工机床的工作台;固定在它上面的圆形纸代表被加工齿轮的轮坯,它们可以绕机架5上的轴线O 转动。

齿条3代表切齿刀具,安装在滑板4上,移动滑板时,齿轮齿条使圆盘2与滑板4作纯滚动,用铅笔依次描下齿条刃廓各瞬时位置,即可包络出渐开线齿廓。

齿条刀具3可以相对于圆盘作径向移动,当齿条刀具中线与轮坯分度圆之间移距为xm时(由滑板4上的刻度指示),被切齿轮分度圆则和与刀具中线相平行的节线相切并作纯滚动,可切制出标准齿轮(xm=0)或正变位(xm>0)、负变位(xm<0=齿轮的齿廓。

图 11、压板2、圆盘3、齿条刀4、滑板5、机架)四、实验内容分别完成切制m=20mm、z=8的标准、正变位渐开线齿廓,两种齿廓每种都须画出三个完整的齿形,比较这两种齿廓。

观察根切现象和齿顶变尖现象。

五、实验步骤1、按m=20mm、z=8、α=20°、ha*=1、c*=0.25计算不发生根切的最小变位系数x和分别计算标准、正变位两种渐开线齿廓的分度圆直径d、齿顶圆直径da、齿根圆直径df。

用计算机进行齿轮范成实验的仿真

崔金珠;唐武生

【期刊名称】《微型电脑应用》

【年(卷),期】1999(015)009

【摘要】本文介绍在计算机上进行齿轮范成实验仿真的方法步骤及原理,模拟刀具采用齿条形刀具。

【总页数】2页(P55-56)

【作者】崔金珠;唐武生

【作者单位】长春大学;长春大学

【正文语种】中文

【中图分类】TH132.429

【相关文献】

1.计算机仿真技术在齿轮范成原理实验中的应用 [J], 孙文磊

2.渐开线齿轮齿廓范成实验的计算机仿真 [J], 徐起贺

3.用计算机实现渐开线齿轮范成实验的方法 [J], 马进中

4.用计算机模拟范成实验 [J], 艾伟廷;项颖欣

5.浅论如何运用Auto CAD 软件进行齿轮范成实验的仿真 [J], 韩玉辉

因版权原因,仅展示原文概要,查看原文内容请购买。

实验二齿轮范成原理的计算机动态模拟

一、实验目的

1.通过计算机图形演示,掌握用范成法切制渐开线齿轮的基本原理;

2.了解渐开线齿轮产生根切现象的原因和避免根切的方法;

3.分析比较标准齿轮和变位齿轮的异同点。

二、实验内容

1.观察渐开线齿廓形成过程;

2.用计算机模拟出标准与变位齿轮的渐开线齿廓。

三、实验设备和工具

1.计算机及其打印机;

2.齿轮范成原理计算机动态模拟软件。

四、实验原理

范成法是利用一对齿轮互相啮合传动时,其共轭齿廓互为包络线的原理来切制齿轮的。

在用齿条插刀切制齿轮的过程中,齿条可以当作是一个基圆无限大的齿轮。

刀具与轮坯的相对运动相当于齿条与齿轮的啮合,而齿条与齿轮啮合必需具备严格的对滚关系。

由于齿轮的分度圆永远是与齿条啮合的对滚节圆,所以分度圆的线速度应与齿条移动的速度相等,这是用齿条插刀切制渐开线齿轮的核心问题。

当齿条插刀的中线作为节线与轮坯的分度圆相切作纯滚动时,可切制出标准齿轮。

当齿条插刀上任意一条平行于中线的直线作为节线与轮坯的分度圆相切作纯滚动时,可切制出变位齿轮。

在实际加工时,若被加工齿轮的齿数为Z、模数为m,轮坯的角速度为ω,则齿条插刀将以V = m Zω/2的速度移动。

齿轮范成软件采用了“反转法”,将相切纯滚动的过程在屏幕上模拟再现出来,即轮坯不动,齿条以-ω的角速度绕轮心O转动,且沿分度圆的切线方向移动,移动的速度仍为V = m Zω/2。

计算出齿条插刀上各点的坐标值,采用连续画线语句便动态包络生成渐开线齿廓,这样就能清楚地观察到齿轮的范成过程。

五、实验步骤

1.齿轮根切演示软件的运行步骤

在JYCAI 目录下找到CAI2.EXE 文件,键入CAI2后,便进入此模块菜单。

其内容如下:

齿轮机构计算机辅助教学软件菜单

1. 齿轮根切演示

2. 标准与变位的齿轮渐开线

3. 齿轮设计

4. 渐开线啮合设计

Q .退出菜单

请输入选择项(1-4、Q)? 在提示后面键入选项(1-4、Q)即可进入各选项。

2. 齿轮根切演示软件程序说明

1).齿轮根切演示

在菜单中选择1后,屏幕便出现以下内容:

*************Generate cutting for invoie gear ***********

Input data 输入数据

m(mm),z=? 按次序输入模数、齿数:m =20,z =8

ALPAHA(deg),h*a ,c*=? 按次序输入压力角(度)、齿顶高系数、

顶隙系数:ALPAHA=20, 25.0,1**==c h a

X ’=? 输入变位系数:x ’=0

OK(Y/N)? 确定输入Y ,否则键入N ,重复到正确为止。

输入完毕后,屏幕的左边出现一把绿色的齿条刀,通过按空格键可以看到范成加工过程和最后形成的齿形。

演示完毕后屏幕出现刚才输入的数据,按大写字母E 退出。

重复命令:采用同一组数据,将x ’改动,Xmin =(17-z)/17,使x ’>Xmin 观察部根切情况。

2).标准与变位齿轮渐开线

在菜单中选择2后,屏幕便出现以下内容:

*****Standard and modified involute gear *****标准与变位的齿轮渐开线

Input data 输入数据

(ALPAHA=20 m=10mm h*a=1 c*=0.25 (Y/N?) 这是提问是否确认括号内的设置参数值。

若确人键入Y ,如有修改则键入N 后出现下面提问:

ALPAHA=?

h*a=, c*=? 然后会依次输入修改的数据。

Input z,x=? 键入齿数、变位系数:z=20,x=0

输入完毕后,可在屏幕上看到由输入数据决定的齿轮齿形。

屏幕提示:Input new Data z,x,ALPAHA? 输入新的数据:z ,ALPAHA 不变,x 分别取1,-1,可以看到标准齿轮、正、负变位齿轮的相应齿形,比较它们的不同。

如需退出则键入0,0,0

3).齿轮设计

在菜单中选择3后,屏幕便出现以下内容:

***********Gear Design**********齿轮设计

Input date 输入数据

(ALPAHA=20 m=10mm h*a=1 c*=0.25) (Y/N)?若修改则键入N,否则键入Y

Input z1,z2=? z1=15,z2=45 (输入之后可以看到计算出的X1min,X2min)

Input X1,X2=? 输入X1,X2

输入完毕后,在屏幕右侧列出两齿轮的尺寸r1,r2,ra1,ra2等。

4).渐开线啮合设计

在菜单中选择4后,屏幕便出现以下内容:

*******Simulation for procedure of gearing ******渐开线啮合设计

Input Z1,Z2,X1,X2=? 输入Z1,Z2,X1,X2

输入后可以看到绿色和深红色表示的两齿轮的接触齿廓、基圆、节圆。

通过按空格键,可看到两齿轮的啮合过程,啮合点在啮合线上移动,直到分离。

3.齿轮范成原理计算机动态模拟软件的运行步骤

本软件可演示用范成法加工齿轮的过程,可选用齿条刀具或齿轮刀具。

若选用齿条刀具(滚齿加工),可切制,并可观察根切现象。

若选用齿轮刀具(插齿加工),可切制标准或变位的渐开线内齿轮、外齿轮。

同时本软件还可以演示一对齿轮的啮合及齿形比较等。

在JYCAI目录下运行CLJG1(或CLJG2),运行后屏幕便出现该软件系统的主菜单。

本软件系统采用菜单方式,每个模块功能及使用说明均挂在菜单中,各项操作的提示以汉字方式给出。

由于其各模块项数较多,具体注意事项及输入参数要求查阅系统的在线帮助,按提示进行便可。

六、计算机运行结果。