二辊轧机力能参数计算-分享

- 格式:doc

- 大小:393.00 KB

- 文档页数:12

轧制力能参数范文轧制力是指钢铁、金属等材料在轧制过程中受到的切削力或变形力。

轧制力的参数对轧制过程的控制和优化具有重要的意义。

下面将从轧制力的定义、计算、调节和影响因素等方面,详细介绍轧制力的参数。

一、轧制力的定义轧制力是指轧制机综合作用下金属材料所受的力。

在轧制过程中,轧辊通过对金属材料的压制、切割、牵引等方式对其进行变形。

这些力的大小和方向决定了轧制过程中金属材料的变形途径、变形程度和质量。

二、轧制力的计算1.平面轧制力计算公式在平面轧制过程中,轧制力的大小可以通过以下公式进行计算:F=kAε其中,F为轧制力,k为表征轧制过程的特性参数,A为金属材料的截面积,ε为金属材料的应变。

该公式表明,轧制力与材料的截面积和应变呈正比关系,同时受到轧制过程特性参数k的影响。

2.缺口轧制力计算公式在缺口轧制过程中,轧制力的大小可以通过以下公式进行计算:F=kAl其中,F为轧制力,k为表征轧制过程的特性参数,A为金属材料的截面积,l为两辊缺口的长度。

该公式表明,轧制力与材料的截面积和缺口长度呈正比关系,同时受到轧制过程特性参数k的影响。

三、轧制力的调节为了获得良好的轧制质量和提高生产效率,需要对轧制力进行调节。

常见的调节方法包括调节轧辊力、调节辊缝尺寸、调节轧机速度等。

1.调节轧辊力通过调节轧辊的力大小和方向,可以改变轧制力的大小和分布,从而达到控制变形的目的。

调节轧辊力可以通过改变轧辊的压下力和牵引力来实现。

2.调节辊缝尺寸通过调节辊缝的宽度和间隙,可以改变轧制力的大小和分布。

辊缝的宽度和间隙对轧制力的影响较大。

辊缝宽度小,间隙大,轧制力较大;辊缝宽度大,间隙小,轧制力较小。

3.调节轧机速度通过调节轧机的转速和进给速度,可以改变轧制力的大小和分布。

提高轧机速度可以减小轧制力,但同时也会增加摩擦力和能量消耗。

四、轧制力的影响因素轧制力的大小受到多种因素的影响,主要包括材料的物理力学性质、工艺参数和轧机设备的调整情况。

二辊冷轧机基本参数二辊冷轧机是一种重要的金属加工设备,广泛应用于钢铁、铝合金等行业。

它采用冷轧工艺,通过对金属材料进行冷加工,可以改变其形状、尺寸和表面质量,从而满足不同行业的需求。

以下是二辊冷轧机的一些基本参数。

一、轧辊直径轧辊直径是指冷轧机的工作辊直径,也是冷轧机的一个重要参数之一。

轧辊直径的大小会直接影响到冷轧机的工作能力和效率。

一般来说,较大直径的轧辊可以承受更大的压力,从而提高生产能力。

但是,轧辊直径过大也会增加设备的体积和重量,增加生产成本。

因此,在选择冷轧机时,需要根据实际生产需求来确定轧辊直径。

二、轧辊长度轧辊长度是指冷轧机的工作辊的有效工作长度。

轧辊的长度决定了冷轧机的加工能力和加工范围。

较长的轧辊长度可以在一次通过中完成更多的冷轧变形,提高生产效率。

然而,轧辊长度过长也会增加设备的体积和重量,增加生产成本。

因此,在选择冷轧机时,需要根据实际生产需求和设备的承载能力来确定轧辊长度。

三、轧辊间距轧辊间距是指冷轧机的工作辊之间的距离,也是冷轧机的一个重要参数。

轧辊间距的大小会直接影响到金属材料的冷轧变形程度和表面质量。

较小的轧辊间距可以实现更大的冷轧变形,提高材料的强度和硬度。

然而,轧辊间距过小会增加轧辊之间的摩擦力,导致能量损耗和设备磨损加剧。

因此,在选择冷轧机时,需要根据金属材料的特性和要求来确定轧辊间距。

四、轧制压力轧制压力是指冷轧机施加在金属材料上的压力。

轧制压力的大小会直接影响到冷轧变形的程度和材料的性能。

较大的轧制压力可以实现更大的冷轧变形,提高材料的强度和硬度。

然而,轧制压力过大会增加设备的负荷和能量消耗,增加设备的磨损和维护成本。

因此,在选择冷轧机时,需要根据金属材料的特性和要求来确定轧制压力。

五、进给速度进给速度是指金属材料在冷轧机中的进给速度。

进给速度的大小会直接影响到冷轧机的生产能力和加工效率。

较快的进给速度可以提高生产效率,但是也会增加设备的负荷和能量消耗。

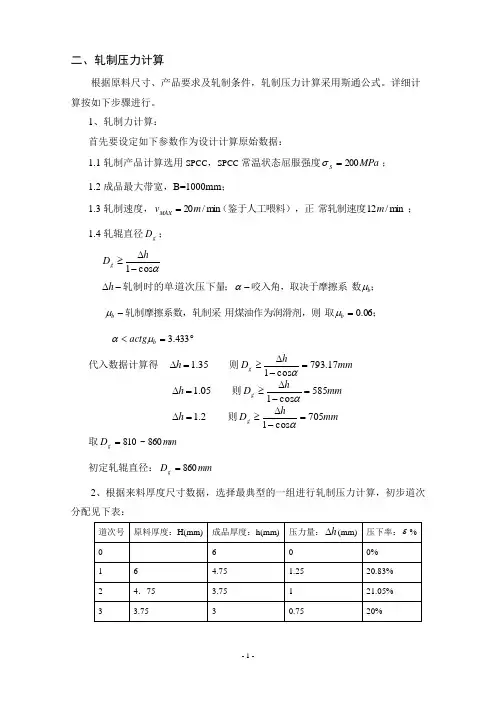

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

辊道辊子传动力矩及电机功率计算我们可以将辊道辊子的传动力矩计算分为静态传动力矩和动态传动力矩两个部分。

静态传动力矩的计算:静态传动力矩是指辊子在不滚动的情况下所受的力矩大小。

它由辊子的重力和轴承摩擦力共同决定。

1.辊子重力产生的力矩:辊子的重力产生的力矩可以通过下式计算:M_g=W*r其中,M_g是重力产生的力矩,W是辊子的重力,r是辊子的半径。

2.轴承摩擦力产生的力矩:轴承摩擦力产生的力矩可以通过下式计算:M_f=F_f*r其中,M_f是摩擦力产生的力矩,F_f是轴承的摩擦力,r是辊子的半径。

动态传动力矩的计算:动态传动力矩是指辊子在滚动的情况下所受的力矩大小。

与辊道系统的滚动阻力有关。

1.滚动阻力产生的力矩:滚动阻力产生的力矩可以通过下式计算:M_r=F_r*r其中,M_r是滚动阻力产生的力矩,F_r是辊子的滚动阻力,r是辊子的半径。

总的传动力矩:总的传动力矩等于静态传动力矩和动态传动力矩之和:M_total = M_g + M_f + M_r电机功率的计算:电机功率是指需要用来驱动辊道辊子的电机的功率大小。

电机功率的计算与辊子的传动力矩以及辊子的转速有关。

1.电机功率的基本公式:电机功率可以通过下式计算:P = M_total * ω其中,P是电机的功率,M_total是辊子的总传动力矩,ω是辊子的转速。

2.辊子的转速计算:辊子的转速可以通过下式计算:ω=v/r其中,ω是辊子的转速,v是辊道上物体的线速度,r是辊子的半径。

综上所述,辊道辊子传动力矩和电机功率的计算与辊子的直径、重力、轴承摩擦力、滚动阻力以及辊子的转速有关。

具体的计算需要根据实际情况进行。

二辊轧机力能参数计算-分享二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1、1轧制产品计算选用SPCC,SPCC常温状态屈服强度;1、2成品最大带宽,B=1000mm;1、3轧制速度,;1、4轧辊直径;;代入数据计算得则则则取初定轧辊直径:2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:道次号原料厚度:H(mm) 成品厚度:h(mm)压力量:(mm)压下率:% 06 0 0%164、751、2520、83%24、753、75121、05%33、753 0、7520%3、轧制压力计算3、1、第1道次轧制压力计算3、1、1、咬入条件校核,即满足咬入条件3、1、2、变形区长度3、1、3、平均压下率 % 则,经第1道次轧制后材料的变形阻力:3、1、4、求解轧辊弹性压扁后的接触弧长度依次求解Y、Z,最后得出接触弧长度 a-求解诺莫图中Y ;,人工辅助咬入为无张力轧制,前后张力均为零;代入以上各项数据,得Y=0、0415 b-求解诺莫图总Z ,代入各项数据,得Z=0、105 诺莫图由以上a、b 两项根据诺莫图求交点,得X=0、34 则3、1、5、平均单位轧制压力依次得出, =395、57MPa3、1、6、轧制总压力P3、2、轧制总压P的确定依次求解第 2、3道次的轧制压力按照初步道次分配表计算出结果如下:;轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

经过反复多次设定压下规程,得如下压下规程:原料厚度6mm,成品厚度3mm对应如下轧制规程:道次原料厚度 H(mm) 成品厚度 h(mm)压力量 (mm)压下率:% 单位轧制压力(MPa)轧制压力(吨) 06 0 0%164、751、2520、83%404、9102524、753、95 0、816、84%609、9134633、953、55 0、410、12%698、8119643、553、25 0、38、45%747、4114353、253 0、257、69%787、41130 计算后确定:轧制压力P=1400t 二辊轧机轧辊辊身强度校核: ; ; 取;代入数据得,,即轧辊本身能力满足要求。

137中国设备工程Engineer ing hina C P l ant中国设备工程 2017.07 (下)近几年来,随着铜加工行业的发展,二辊铜杆冷轧机的需求一直保持快速增长的态势,其应用范围也越来越广,常规孔型轧机已不能满足市场要求,各种复杂孔型轧机应运而生。

轧机设计主要有两个难点:一是孔型设计,二是强度计算。

对于特殊规格孔型设计,目前我厂已有一套较好的控制方法。

因此如何进行强度计算,特别是当轧制较大尺寸规格铜杆时,轧制力变大,轧制箱体内各部件的强度是否足够?如何使其满足设计指标?成为目前轧机设计的一项非常重要课题。

对于二辊铜杆连续冷轧机,强度计算的关键是轧制力的大小。

对于紫铜杆圆—椭—圆孔型系,其轧制力目前从理论上计算过程较为复杂,且缺少相关理论数据,无法直接计算。

实践已经证明,常规孔型轧机的设计强度完全符合使用要求。

因此本文主要通过对φ25~φ12.7八牌坊轧机进行实验,通过能耗实验法和相关公式推导来确定某一道次轧制力的大小,并通过类比法加以应用。

1 轧制力计算1.1 传动力矩的组成二辊铜杆连续冷轧机轧制过程中,轧辊作匀速运动,忽略动力矩d M 的影响,因此在电动机轴上,传动轧辊所需力矩最多由下面三部分组成:k m zM M iM M ++=j (1)式中:j M 为轧制静力矩,亦即克服被轧金属的变形抗力和金属对轧辊表面的摩擦所需的力矩,N·m;i为轧辊与电动机之间的传动比,i=10.3;m M 为克服轧制时发生在轧辊轴承和传动机构等的附加摩擦力矩,N ·m ;k M 为空转力矩,即轧辊空转时的传动力矩,N·m;静载荷又可由电动机的功率确定:gg ùN M j =(2)式中:g N 为实验单位能耗时测得的主电机功率,g N =16800W;g ù为实验单位能耗时主电机的角速度,g ù=3.97rad/s;计算得=j M 4231.7N·m。

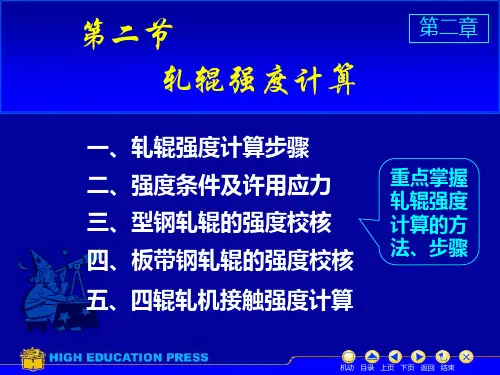

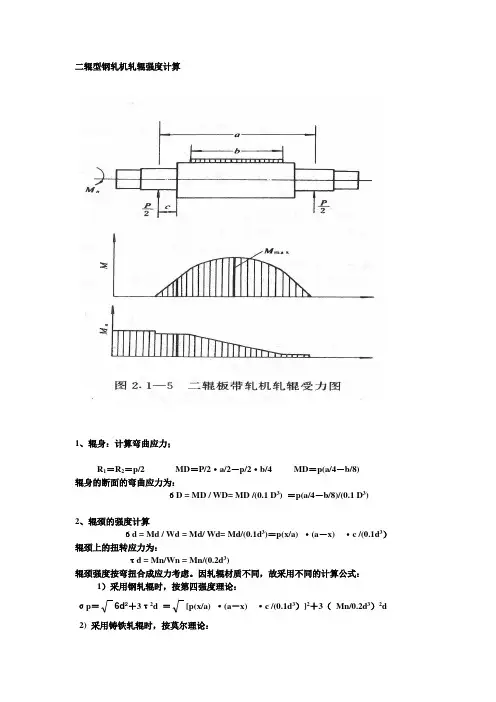

二辊型钢轧机轧辊强度计算1、辊身:计算弯曲应力;R1=R2=p/2 MD=P/2·a/2-p/2·b/4 MD=p(a/4-b/8)辊身的断面的弯曲应力为:бD = MD / WD= MD /(0.1 D3) =p(a/4-b/8)/(0.1 D3)2、辊颈的强度计算бd = Md / Wd = Md/ Wd= Md/(0.1d3)=p(x/a) ·(a-x) ·c /(0.1d3)辊颈上的扭转应力为:τ d = Mn/Wn = Mn/(0.2d3)辊颈强度按弯扭合成应力考虑。

因轧辊材质不同,故采用不同的计算公式:1)采用钢轧辊时,按第四强度理论:σp=6d2+3τ2d =[p(x/a) ·(a-x) ·c /(0.1d3)]2+3(Mn/0.2d3)2d2) 采用铸铁轧辊时,按莫尔理论:σp =0.375 бd +0.625[p(x/a) ·(a -x) ·c /(0.1d 3)]2+4(Mn/0.2d 3)23.辊头的强度计算τd = Mn/ Wd 1=Mn/Wn1、辊身:计算弯曲应力;R 1=R1+R2 Px =R2·a R2=p(x/a) MD =p(x/a)(a -x)·R2·(a -x) 辊身的断面的弯曲应力为:бD = MD / WD= MD /(0.1 D 3) =p(x/a)(a -x)/(0.1 D 3)2、辊颈的强度计算бd = Md / Wd = Md/ Wd= Md/(0.1d 3)=p/2·c/(0.1d 3)辊颈上的扭转应力为:τ d = Mn/Wn = Mn/(0.2d 3)辊颈强度按弯扭合成应力考虑。

因轧辊材质不同,故采用不同的计算公式:1)采用钢轧辊时,按第四强度理论:σp =6d 2+3τ2d =[p(1-x/c)·c /(0.1d 3)]2+3( Mn/0.2d 3)2d2) 采用铸铁轧辊时,按莫尔理论:224625.0375.0dd d p τσσσ++=σp =0.375 бd +0.625[p/2 ·c /(0.1d 3)]2+4(Mn/0.2d 3)23.辊头的强度计算τd = Mn/ Wd 1=Mn/Wn224625.0375.0dd d p τσσσ++=。

二辊冷轧机基本参数概述二辊冷轧机是一种常用的金属加工设备,广泛应用于钢铁、有色金属等行业。

它主要用于将金属材料压延成薄板或带材,同时改善材料的物理性能和表面质量。

为了确保二辊冷轧机正常运行,我们需要了解它的基本参数和特点,包括工作辊直径、最大轧制厚度、生产能力等。

本文将全面介绍二辊冷轧机的基本参数,以便读者对其有更深入的了解。

工作辊直径工作辊直径是指冷轧机上使用的工作辊的直径大小,通常以毫米(mm)为单位。

工作辊直径对冷轧机的轧制能力和生产效率有着直接的影响。

辊直径越大,辊身强度越高,能够承受更大的轧制力,从而可以更高效地进行冷轧加工。

一般来说,工作辊直径在100mm到1200mm之间。

最大轧制厚度最大轧制厚度是冷轧机能够加工的最大金属板材的厚度。

它取决于工作辊的直径、轧制力的大小以及冷轧机的结构设计。

较小直径的工作辊可以获得更小的轧制间隙,从而实现更高的压延能力。

同时,高强度的辊身材料和结构合理的冷轧机设计也是实现较大轧制厚度的关键。

最大轧制厚度一般为冷轧机操作规程所约定。

生产能力生产能力是指冷轧机单位时间内能够加工的金属板材或带材的长度。

它取决于冷轧机的工作速度和工作辊的直径等因素。

生产能力通常以米/分钟(m/min)为单位。

较大直径的工作辊可以轧制更宽的金属带材,从而提高生产能力。

此外,冷轧机的控制系统、压机系统和卷取系统的性能也会直接影响到生产能力的提高。

冷轧机型号冷轧机型号是指冷轧机的型号和规格。

不同型号的冷轧机具备不同的技术特点和性能指标,适用于不同的工艺要求和生产需求。

一般来说,冷轧机的型号由一系列字母和数字组成,代表了不同的配置和参数,例如高速冷轧机、四辊冷轧机等。

冷轧机压制方式冷轧机的压制方式指的是冷轧过程中施加在金属材料上的压力方式。

常见的冷轧机压制方式包括直线压制、轻径向压制和变径向压制。

直线压制是指辊缝宽度随轧制过程保持不变,主要用于压延薄板或带材。

轻径向压制是指辊缝宽度在轧制过程中逐渐减小或保持恒定,可用于轧制较厚的金属板材。

平整机轧制力计算公式1.单辊筒轧制力计算公式:单辊筒平整机是一种具有简单结构的平整机,它只有一个辊筒用于轧制。

单辊筒轧制力的计算可以使用以下公式:F=p*l*(1+α)其中F表示轧制力;p表示辊筒的轧制压力;l表示辊筒的长度;α表示辊筒与地面之间的毛细角,反映了辊筒与地面之间的接触状况。

在实际计算中,可以根据辊筒的特性和地面的情况来确定α的值。

2.双辊筒轧制力计算公式:双辊筒平整机是一种常见的平整机,它有两个辊筒用于轧制。

双辊筒轧制力的计算可以使用以下公式:F=p*l*(1+α1)*(1+α2)其中F表示轧制力;p表示辊筒的轧制压力;l表示辊筒的长度;α1和α2分别表示两个辊筒与地面之间的毛细角。

同样,在实际计算中,可以根据辊筒的特性和地面的情况来确定α1和α2的值。

3.多辊筒轧制力计算公式:在一些特殊情况下,平整机可能会有多个辊筒,以提高轧制效果。

多辊筒平整机的轧制力可以通过以下公式计算:F = ∑(p * li * (1 + αi))其中F表示轧制力;p表示每个辊筒的轧制压力;li表示每个辊筒的长度;αi表示每个辊筒与地面之间的毛细角。

同样,在实际计算中,可以根据辊筒的特性和地面的情况来确定αi的值。

需要注意的是,上述的公式仅仅是一些常见的平整机轧制力计算公式。

实际计算中,还需要考虑一些其他因素,比如辊筒的直径、速度等。

因此,在具体应用时,还需要根据实际情况进行合适的调整和修正。

总之,平整机轧制力计算公式是平整机设计和应用中的重要工具,它可以帮助工程师和操作人员更好地了解和控制平整机的运行状态和效果。

二辊型钢轧机轧辊强度计算1、辊身:计算弯曲应力;R1=R2=p/2 MD=P/2·a/2-p/2·b/4 MD=p(a/4-b/8)辊身的断面的弯曲应力为:бD = MD / WD= MD /(0.1 D3) =p(a/4-b/8)/(0.1 D3)2、辊颈的强度计算бd = Md / Wd = Md/ Wd= Md/(0.1d3)=p(x/a) ·(a-x) ·c /(0.1d3)辊颈上的扭转应力为:τ d = Mn/Wn = Mn/(0.2d3)辊颈强度按弯扭合成应力考虑。

因轧辊材质不同,故采用不同的计算公式:1)采用钢轧辊时,按第四强度理论:σp=6d2+3τ2d =[p(x/a) ·(a-x) ·c /(0.1d3)]2+3(Mn/0.2d3)2d2) 采用铸铁轧辊时,按莫尔理论:σp =0.375 бd +0.625[p(x/a) ·(a -x) ·c /(0.1d 3)]2+4(Mn/0.2d 3)23.辊头的强度计算τd = Mn/ Wd 1=Mn/Wn1、辊身:计算弯曲应力;R 1=R1+R2 Px =R2·a R2=p(x/a) MD =p(x/a)(a -x)·R2·(a -x) 辊身的断面的弯曲应力为:бD = MD / WD= MD /(0.1 D 3) =p(x/a)(a -x)/(0.1 D 3)2、辊颈的强度计算бd = Md / Wd = Md/ Wd= Md/(0.1d 3)=p/2·c/(0.1d 3)辊颈上的扭转应力为:τ d = Mn/Wn = Mn/(0.2d 3)辊颈强度按弯扭合成应力考虑。

因轧辊材质不同,故采用不同的计算公式:1)采用钢轧辊时,按第四强度理论:σp =6d 2+3τ2d =[p(1-x/c)·c /(0.1d 3)]2+3( Mn/0.2d 3)2d2) 采用铸铁轧辊时,按莫尔理论:224625.0375.0dd d p τσσσ++=σp =0.375 бd +0.625[p/2 ·c /(0.1d 3)]2+4(Mn/0.2d 3)23.辊头的强度计算τd = Mn/ Wd 1=Mn/Wn224625.0375.0dd d p τσσσ++=。

Mj:在稳定条件下,传动辊子所需静力矩Mj=(Q+G)*u*d/2+Q*f12.3004Kg*m Q:轧件对辊子的作用力5000KgG:辊子重量4585Kgd:辊子直径0.24mu:辊子轴承摩擦系数0.002f:轧件与辊子件的滚动摩擦系数,冷金属为1mm;热的厚轧件为1.5mm;炽热的钢锭为2mm;热的薄轧件可按f=λ*D/2(λ为轧件的阻力系数,轧件厚度为2~3mm,λ取值0.32~0.25;轧件厚度为4~5mm,λ取值0.22~0.15;轧件厚度为6~8mm,λ取值0.09~0.03)0.002mD:辊身直径0.57m Mjmax:传动辊子最大静力矩为辊子相对轧件的打滑力矩,Mjmax=(Q+G)*u*d/2+Q*u1*D/2429.8004Kg*mu1:辊子相对轧件的滑动摩擦系数,冷金属为0.15;热金属为0.30.3 Mqmax:辊子的最大起动力矩为最大静力矩Mjmax与辊子本身最大动力矩Mdmax之和,即Mqmax=Mjmax+Mdmax532.6013Kg*m Mdmax:最大动力矩Mdmax=飞轮矩*2*Amax/(4*g*D)102.8009Kg*m g:重力加速度9.8m/s^2 Amax:打滑情况下可能的最大加速度=(u1-f*2/D)*g 2.871228飞轮矩=0.5GD^2400kg*m^2 N:在稳定运转条件下电机功率,例如普通的运输辊道,电机允许的过载力矩不应小于最大静力矩Mjmax。

N=((Q+G)*u*d/D+Q*u1)*V/(102*λ1*λ2*η)45.99783KWV:辊子线速度7m/sλ1:交流电机为0.8;直流电机电源可以控制,取为11λ2:电机过载系数 2.5η:传动效率0.9N:电机功率。

轧机前后工作辊道起动力矩按最大起动力矩Mqmax确定,电机功率N=((Q+G)*u*d/D+Q*u1+飞轮矩*(u1-2*f/D)/D^2)*V/(102*λ3*η)71.24964KWλ3:取稍小于电机过载系数,对具有控制系统的直流电机取为22n:辊子转速,n=60*V/(π*D)234.5441转/分。

二辊卷板机计算公式

卷板机的工作能力由卷板板宽,卷板厚度,卷筒直径,和板材的屈服极限四个主要参数确定。

应用较广泛的对称上调式三辊卷板机,一般在使用说明书中仅给出机器最大工作能力,即所卷板材屈服极限为δs0(一般为25kg/mm2),最大板厚H0(mm),卷制最小卷筒直径D0(mm),最大板宽B0(mm)。

在实际工作中,卷制的工件是各种各样的。

当接到工件图时,往往不能很快合理的选择所用设备。

为解决这一问题,我们自制了卷板机工作能力换算图表。

在工作中,我们收集了对称上调式三辊卷板机工作能力的简便换算公式,该公式是以机器在最大工作能力时的强度和刚度要求为标准的,在卷筒直径,卷板宽度,板材屈服极限变化后,进行选择卷板的最大厚度。

(1)主参数B,δs不变,最小卷筒直径D变化时,相应的最大卷板厚度为:H=C1H0

当D≥D0时,H=(0.03D/D0+0.97)H0

当D0≤D<D0时,H=(0.3D/D0+0.7)H0

(2)主参数D,δs不变,卷制板宽B变化时,相应的最大卷板厚度为:

H=C2H0

=H0[5B02/(9B0B—4B2)]1/2

(3)主参数D,B不变,板材屈服极限δs变化时,相应的最大卷板厚度为:H=C3 H0

=H0[1-0.002(δs-δs0)]δs0/δs

以上三种情况为某一主参数变化而影响板厚变化的情况。

实际工作中,通常是多个参数同时变化,尤其是D,B的变化,需通过上述三种情况联立求解得允许卷板的最大厚度。

即从三种情况分别求得C1HO,C2HO,C3HO,最后确定板厚H=C1 C2 C3HO。

双辊驱动大型筒节轧机力能参数计算及影响因素分析①孙建亮1②彭艳1马博2刘宏民1陈素文1孙彬彬1刘刚2(1:燕山大学轧制设备及成套技术教育部工程研究中心,河北秦皇岛066004;2:一重集团大连设计研究院辽宁大连116600)摘要以大型筒节轧机为研究对象,该筒节轧机驱动方式区别于常规轧环机,采用双辊驱动。

基于滑移线法建立了大型筒节轧制力能参数模型,重点研究了筒节轧机设备参数和工艺参数的影响。

研究结果表明,轧制压力和轧制力矩随环件的平均半径的增大而减小;随进给速度的增加,轧制压力逐渐增大,轧制力矩先缓慢增加然后减小;随上辊直径的增加,轧制压力和轧制力矩增大;随着摩擦系数的增加,轧制压力逐渐增加,轧制力矩逐渐增大。

所得结论对于大型环件轧机设备设计和轧制工艺规程的制定具有重要作用。

关键词筒节轧机力能参数滑移线法双辊驱动中图分类号TG333文献标识码ACalculation and Influences of Forces Parameters of Heavy Shell Ring Rolling Mill with Two Drive RollsSun Jianliang 1Peng Yan 1Ma Bo 2Liu Hongmin 1Chen Suwen 1Sun Binbin 1Liu Gang 2(1:Engineering Research Center of Rolling Equipment and Complete Technology of Ministry ofEducation ,Yanshan University ,Qinhuangdao 066004;2:China First Heavy Industries(CFHI )Dalian Design and Research Institute ,Dalian 116600)ABSTRACTThe heavy shell ring rolling mill was taken as subject investigated.Because the size of shell ringis very large and the material of shell ring is special ,in order to make the shell ring to be bitten smoothly and make the rolling process stable ,the double drive rolls was taken in the shell ring rolling mill.The rolling force model of heavy shell ring was built based on slip line method ,and the influences of device parameters and technological pa-rameter were investigated.Research results show that ,with the increase of average diameter of shell ring ,the rolling force and torque decrease ;with the increase of feed velocity ,the rolling force increase ,the roll torque increase firstly then decrease ;with the increase of diameter of up roll ,the rolling force and torque increase ;with the increase of friction factor ,the rolling force and torque increase.The conclusions are significant for designing the shell ring roll-ing mill and the working out rolling schedule.KEYWORDSShell Ring Rolling MillForces parametersSlip line methodDouble -roll drive—21—Total No.187June 2011冶金设备METALLURGICAL EQUIPMENT 总第187期2011年6月第3期①②基金资助:新世纪优秀人才支持计划项目(NCET -09-0117),“高档数控机床与基础制造装备”科技重大专项(2011ZX04002-101)作者简介:孙建亮,男,1981年出生,毕业于燕山大学机械设计及理论专业,博士,讲师,现从事轧机系统动态建模及板形板厚控制研究工作1前言大型筒节件如大型核电筒节、大型加氢反应器筒节和煤液化反应器筒节,分别属于核电装备、石化装备和煤液化装备领域所需的关键部件。

二、轧制压力计算根据原料尺寸、产品要求及轧制条件,轧制压力计算采用斯通公式。

详细计算按如下步骤进行。

1、轧制力计算:首先要设定如下参数作为设计计算原始数据:1.1轧制产品计算选用SPCC ,SPCC 常温状态屈服强度MPa S 200=σ; 1.2成品最大带宽,B=1000mm ;1.3轧制速度,m in /12m in/20m m v MAX 常轧制速度(鉴于人工喂料),正=; 1.4轧辊直径g D ;αcos 1-∆≥hD g轧制时的单道次压下量-∆h ;;数咬入角,取决于摩擦系b μα-;取用煤油作为润滑剂,则轧制摩擦系数,轧制采06.0=-b b μμ ︒=<433.3b actg μα代入数据计算得 35.1=∆h 则mm hD g 17.793cos 1=-∆≥α05.1=∆h 则mm hD g 585cos 1=-∆≥α 2.1=∆h 则mm hD g 705cos 1=-∆≥α取mm D g 860~810= 初定轧辊直径:mm D g 860=2、根据来料厚度尺寸数据,选择最典型的一组进行轧制压力计算,初步道次分配见下表:3、轧制压力计算3.1、第1道次轧制压力计算 3.1.1、咬入条件校核︒=⨯∆=∂2878.3180πR h ,即满足咬入条件 3.1.2、变形区长度lmm h R l 7945.21=∆⨯=3.1.3、平均压下率ε106.04.0εεε⨯+⨯=00=ε 83.201=ε%则,%5.126.04.010=⨯+⨯=εεε经第1道次轧制后材料的变形阻力:MPa S 7.3799.334.2256.01=⨯+=εσ3.1.4、求解轧辊弹性压扁后的接触弧长度l ' 依次求解Y 、Z ,最后得出接触弧长度l 'a-求解诺莫图中Ymh k C Y μσσ)2(210+-=N mm RC /909003=; MPa k S S 335)2(15.110=+=σσ力轧制时的前张力、后张、-10σσ,人工辅助咬入为无张力轧制,前后张力均为零;mm hH h m 375.52=+=代入以上各项数据,得Y=0.0415b-求解诺莫图总Z2⎪⎪⎭⎫ ⎝⎛=mhl Z μ,代入各项数据,得Z=0.105诺莫图由以上a 、b 两项根据诺莫图求交点,得X=0.34 则 mm h X l m84.22=⨯='μ3.1.5、平均单位轧制压力()()m k ee k p m XX m**1σσ-=--= 依次得出,187.134.0171.2134.0=-=-=X e m X m k p ⋅==395.57MPa3.1.6、轧制总压力Pt p l B P 6.90357.39584.2210001=⨯⨯=⨯'⨯=3.2、轧制总压P 的确定依次求解第2、3道次的轧制压力 按照初步道次分配表计算出结果如下:t P 13802= ;t P 16003=轧制压力呈逐步增大,轧制时难以保证轧件发生均匀变形,即压下规程设计不合理。

经过反复多次设定压下规程,得如下压下规程: 原料厚度6mm ,成品厚度3mm 对应如下轧制规程:计算后确定:轧制压力P=1400t二辊轧机轧辊辊身强度校核:Bl L R D P byx 5.04.03-+⋅⋅=;,mm l L D 辊颈长度轧辊直径、辊身长度、、、-;mm B 钢板宽度,- ;/14~122mm kg R b 轧辊许用弯曲应力,- 1300m m 400)~(1001000a m ax =+=+=L B L ,取; d l ⨯=)(0.1~83.0 mm d D d d 500,)55.0~5.0(=⨯=-取辊颈直径,; 取 mm l 500=;代入数据得, t P yx 2290=,即轧辊本身能力满足要求。

以下为其他厚度原料轧制规程表:原料厚度2mm,成品厚度1.2mm对应如下轧制规程:原料厚度3.5mm,成品厚度2mm对应如下轧制规程:原料厚度2.75mm,成品厚度1.8mm对应如下轧制规程:3.2、产量计算在确定以上轧制压下规程后,对产量进行验算。

轧制速度按正常轧制速度计算,来料按最差考虑。

1)6mm轧至3mm,共5个道次忽略轧制宽展,则在不同轧制道次带材长度依次为:1000、1270、1520、1700、1850、2000 mm,则可理论上计算出完成一块需要的时间为成品前长度除以轧制速度7350≈t,一天可完成约480块,合计重量约:20吨/=12000min62.0即60天可完成1200t加工量;2)3.5mm 轧至2mm ,共3个道次忽略轧制宽展,则在不同轧制道次带材长度依次为:1000、1350、1590、1750,则可理论上计算出完成一块需要的时间为成品前长度除以轧制速度min 35.012000/3940≈=t ,一天可完成约1000块,合计重量约:25吨 即168天可完成4200t 加工量; 3)2.75mm 轧至1.8mm ,共1个道次忽略轧制宽展,则在不同轧制道次带材长度依次为:1000、1528,则可理论上计算出完成一块需要的时间为成品前长度除以轧制速度min 08.012000/1000≈=t ,一天可完成6000块,合计重量约:115吨 即26天可完成3000t 加工量; 4)2mm 轧至1.2mm ,共2个道次忽略轧制宽展,则在不同轧制道次带材长度依次为:1000、1333、1667,则可理论上计算出完成一块需要的时间为成品前长度除以轧制速度min 2.012000/2333≈=t ,一天可完成2400块,合计重量约:34吨 即60天可完成2040t 加工量;则,理论上完成年产10440t 需要314天,其中已经考虑人工喂料无法全速轧制,年总工作时间320天可以满足要求。

即,压下规程合理。

通过以上计算,确定以下参数: 轧制力: 1400t轧辊参数: φ860/φ800×1300 mm 轧制速度: 20m/min (max ) 轧辊转速: 7.4rpm三、轧制力矩计算驱动一个轧辊的力矩K M 为轧制力矩z M 和轧辊轴承处摩擦力矩1f M 之和。

即 K M =z M +1f M =)(1ρ+a P βsin 2Da =.40=β取 μρ21d=;取轧辊轴颈直径,mm d D d d 500,)55.0~5.0(==-.0040-=μμ承选用滚动轴承,取轧辊摩擦系数,轧辊轴则两个轧辊总传动力矩:)sin (2d D P M M K K μβ+==∑ 代入数据得 KNm M K 300=∑取四、轧机主电机计算1.轧机主电动机力矩donKON f f Z D M M M iM M M ±+++=21don KON f zM M M iM ±++=式中-D M 主电动机力矩; -z M 轧辊上的轧制力矩;-f M 附加摩擦力矩,即当轧制时由于轧制力作用在轧辊轴承、传动机构及其它转动件中的摩擦而产生的附加力矩,21f f f M iM M +=;-kon M 空转力矩,即轧机空转时,由于各转动件的重量所产生的摩擦力矩及其他阻力矩;-don M 动力矩,轧辊运转速度不均匀时,各部件由于有加速或减速所引起的惯性力所产生的力矩;-i 电动机和轧辊之间的传动比 1.1轧制力矩轧制力矩βsin ··D P M Z = 1.2附加摩擦力矩附加摩擦力矩包括两部分,一部分为轧辊轴承处产生的附加摩擦力矩1f M ;一部分为给转动件推算到主电机轴上的附加摩擦力矩2f M ;其中1f M 与轧制力矩共同组成轧辊传动力矩K M ;i M M Kf ⎪⎪⎭⎫ ⎝⎛-=1112η则 don KON KD M M i M M ±+⨯=1η 式中 -1η主电动机到轧辊之间的传动效率,其中不包括空转力矩kon M 的损失,单极齿轮传动时0.98~.9601=η,皮带传动时0.90~.8501=η1.3空转力矩空转力矩由各转动零件的重量产生的摩擦损失,计算时主要考虑轧辊摩擦损失和万向接轴摩擦损失。

按下式确定+=∑nnn n kon i d G M 2μkonM ' 某一转动件的重量;-n G;某一转动件的摩擦系数-n μ;某一转动件的轴颈直径-n d间的传动比某一转动件到电动机之-n i1.3.1轧辊摩擦损失Nm 952ii d G =μ 1.3.2万向接轴摩擦损失选SWC620,接轴外径以500mm 计,则参考JB/T8821-1998计算万向接轴长度如下:L=1500+325×2+400×2=2950mm 初算接轴重量:G=4550Kg 则Nm 45.52ii d G =μ 1.4.动力矩dtdwJM don = dtdwGD 42=式中 轴上的飞轮力矩;各转动件推算到电动机-2GD而定;电动机类型和操作情况电动机的角加速度,由-dtdw跟轧制力矩相比,空转力矩和动力机产生的损耗微不足道,可以忽略不计,则有下式:1η⨯=∑i M M K D 2.电机功率计算ωer D M N =kM n er ⋅⋅⋅=30maxπ;,电机转速,轧辊m in /r n i n n er er ⋅=-;最大转矩,即1max max η⨯==-∑i M M M M K D 带有飞轮,不可逆电机转电机电机过载系数,可逆运,2~5.13~5.2==-K K K 电机6~4=K ;主减速箱最大输出转矩300KN.m ,初选传动比i=80,则减速箱输入转矩=3.75KN.m长期过载按1.15倍考虑,初选主电机:YZP2 355L-10 电机额定功率:P=200kw 电机额定转矩:T=3185Nm 电机额定转速:n=592r/min 则,反算转速 n=592/80=7.4r/min 故,电机选型满足要求。

轧制扭矩: 300 KN.m (max )五、压下APC 设计计算222R P S P F π===700t 油压压力-P缸压力面积APC R -若MPa P 20=,R=333.86mm若 MPa P 25=,R=298mm若 MPa P 30=,R=272.5mm选APC 缸缸径D=670mm ,外径900mm ,高度按600mm则,重量约5.5t六、机架强度分析及设备重量估算机架主要结构参数按经验公式:断面积F 224000~3000)6.1~2.1(cm d F =⋅=式中d 为轧辊轴承处的直径,取F=48×65=3120cm 2在1400t 轧制力作用下,受力状况如下图所示:最大应力值:V on-Mises=148.7 受力情况满足轧制压力要求;单片机架刚度为:mm KN K /1600=,即强度满足设计要求根据前面确定的轧辊直径及轧制压力开展轧机主体方案设计(压下型式采用:液压APC),完成各主要组件方案图。