起停式曲柄飞剪剪切力能参数计算及仿真分析

- 格式:pdf

- 大小:305.72 KB

- 文档页数:5

《机械原理课程设计》廖汉元孔建益闻欣荣李佳编撰武汉科技大学机械自动化学院机械设计与制造教研室1999年5月(02年再版)飞剪机构分析与设计任务书一.工艺要求1.剪切运动速度为V t=2m/s的钢板,拉钢系数=V刀/ Vt=[],[]=~2.两种钢板定尺(长度)L=1m; ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差:ΔV刀[]二.给定参数1.工艺参数图 1剪切力F=10T=98kN;支座A距辊道面高约为 h250mm(如图1);刀刃重合量Δh5mm;钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:V 刀=2|V Et -V Ft |/(V Et +V Ft ) = .3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数>1:V 刀= (V Et +V Ft )/2;= V 刀/ V t = =~. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h 250mm刀刃重合量Δh5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

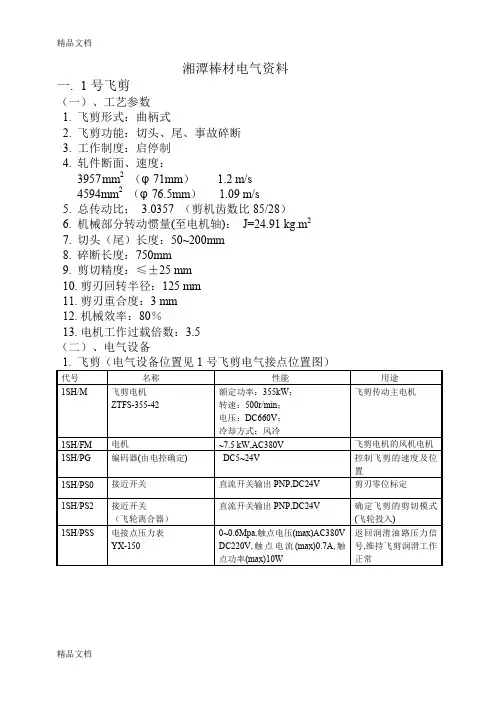

湘潭棒材电气资料一.1号飞剪(一)、工艺参数1.飞剪形式:曲柄式2.飞剪功能:切头、尾、事故碎断3.工作制度:启停制4.轧件断面、速度:3957mm2(φ71mm) 1.2 m/s4594mm2(φ76.5mm) 1.09 m/s5.总传动比:3.0357 (剪机齿数比85/28)6.机械部分转动惯量(至电机轴):J=24.91 kg.m27.切头(尾)长度:50~200mm8.碎断长度:750mm9.剪切精度:≤±25 mm10.剪刃回转半径:125 mm11.剪刃重合度:3 mm12.机械效率:80%13.电机工作过载倍数:3.5(二)、电气设备(三)、联锁要求:飞剪分自动和手动两种操作方式。

手动操作用于飞剪安装及维护后的调试运行,无连锁要求。

正常生产时采用自动操作,此时应满足的联锁要求为:1. 润滑油油压高于最低压力时,润滑正常。

润滑油油压降至最低压力时,1SH/PSS报警.报警信号延续3分钟后不解除,则飞剪禁止启动。

3. 飞剪根据热金属检测器测得的信号,在延时一定时间后进行头(尾)剪切。

4. 1SH/PS2断开时,飞剪按无飞轮模式运行; 1SH/PS2接通时,飞剪按带飞轮模式运行。

5. 溜槽转向板设就地手动操作按钮,分别由1SH/EV4a、1SH/EV4b电磁铁控制溜槽转向板动作。

6. 热金属检测器的选型、安装及联锁要求由电气决定。

二.2号飞剪(一)、工艺参数1.飞剪形式:双刃回转式(长、短刃)2.飞剪功能:切头、尾、事故碎断、分段剪切3.工作制度:启停制4.轧件断面:∅30~ ∅55mm5.轧件速度:2~6.4m/min6.总传动比:3.353 (剪机齿数比57/17)7.机械部分转动惯量(至电机轴):J=112.47kg.m2(挂飞轮)J=13.47kg.m2(不挂飞轮)8.切头(尾)长度:≤250 mm9.碎断长度: ≤1000 mm10.剪切精度: ≤±30 mm11.剪刃回转半径:350 mm12.剪刃重合度:3 mm13.机械效率:80%14.电机工作过载倍数:3.5(二)、电气设备(三)、联锁要求:飞剪分自动和手动两种操作方式。

图 1一.工艺要求1.剪切运动速度为V t =2m/s 的钢板,拉钢系数δ=V 刀/ V t =[δ], [δ]=1.01~1.052.两种钢板定尺(长度)L=1m; 0.65m ;3.剪切时上下剪刃有间隙,剪切后上下剪刃不发生干涉(相碰);4.剪切时上、下剪刃沿钢板运动速度方向的速度相对误差: ΔV 刀≤0.05=[ε]二.给定参数1.工艺参数剪切力F=10T=98kN;支座A 距辊道面高约为 h ≈250mm(如图1);钢板厚度Δb=1mm;2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角2、摇杆摆角:表1 参数与方案三.设计内容1.根据工艺要求制定机构方案,定性比较各方案的优、劣;2.设计出满足工艺要求的机构尺寸及上下剪刃的位置尺寸;3.根据最终设计结果按比例绘制机构运动简图及上下剪刃的轨迹;4.进行机构的运动及力分析,检验上下剪刃的速度相对误差、拉钢系数是否满要求,并求出曲柄上的平衡力矩M b《飞剪机构分析与设计》指导书二,对剪机运动的要求:1.曲柄转一圈对钢材剪切一次;2.剪切时,上、下剪刃速度相对误差小于其许用值:△V 刀=2|V Et -V Ft |/(V Et +V Ft )≤ [ε] = 0.05.3.剪切时,上下剪刃应与钢材运动同步。

一般希望剪刃速度略大于钢材运动速度,即拉钢系数δ>1: V 刀= (V Et +V Ft )/2;δ= V 刀/ V t =[δ] =1.01~1.05. 4.能调节钢材的剪切长度L三,设定参数1.工艺参数剪切力F=10T=98kN 支座A 距辊道面高约为h ≈250mm 刀刃重合量Δh ≈5mm 钢板厚度Δb=1mm 2.机构设计参数按定尺L=1m 给出机构的行程速比系数k 、远极位传动角γ2、摇杆摆角ψ如表1所示。

四.机构的型综合首先对工艺要求进行分析,把工艺要求变换为对机构运动的要求,然后根据对机构的动作要求进行型综合。

曲柄式飞剪剪刃间隙变化问题分析与管控赵春光;于洪喜;李文晖;高伟;马夫明;范建鑫【摘要】飞剪是热连轧线的重要设备,飞剪剪刃间隙变化直接影响剪切状态,导致剪切不断的故障发生.通过对飞剪动作原理和结构分析,通过现场数据测量和结果分析,找到引起剪刃横线窜动和间隙变化的主要原因,并对刀座的变形进行解决,飞剪设备精度得到有效保证.【期刊名称】《冶金动力》【年(卷),期】2016(000)0z1【总页数】4页(P16-19)【关键词】飞剪;剪刃;间隙变化;窜动;变形【作者】赵春光;于洪喜;李文晖;高伟;马夫明;范建鑫【作者单位】北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安 064400;北京首钢股份有限公司热轧作业部,河北迁安064400【正文语种】中文1.1 曲柄式飞剪的功能特点飞剪用于将运行中的钢坯切去头部和尾部,以便钢坯顺利进入精轧机,并且可以提高成品的头、尾质量。

曲柄式飞剪位于精轧除鳞机前,它是由传动装置、机架本体、剪切机构、剪刃间隙调整装置、剪刃更换装置等部件组成。

迁钢2160曲柄式飞剪的剪切机构属于四连杆结构,能够保证剪切过程中,上下剪刃接近做平行运动,同时在剪切区剪切基本上是垂直轧件,剪切端面的质量较好。

但是这种机构的剪股和摆杆做摆动,动负荷冲击大。

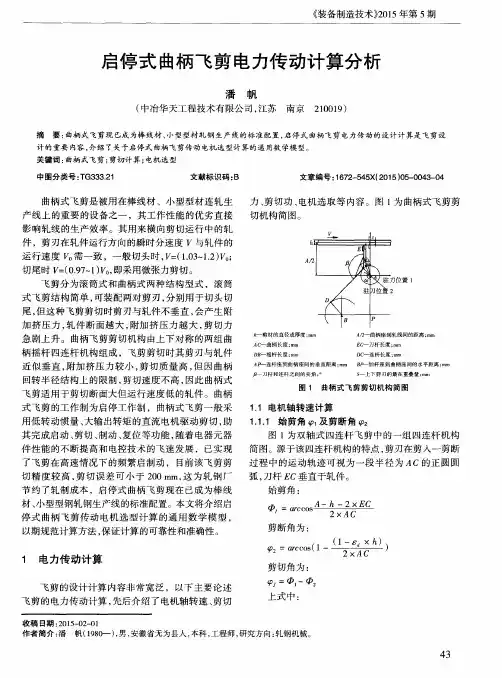

1.2 曲柄式飞剪的工作循环在一个工作循环中,剪刃的几个典型位置对应的曲柄转角如图1所示。

表1是剪刃位于各主要剪切位置时曲柄相应的转角。

SB位,飞剪剪切极限厚度(65 mm)板坯时剪刃开始切入的起始角。

SM位,剪刃全部切入板坯,剪切力最大。

SE位,刚好切断板坯的位置。

T位,死点、换刀及上下剪刃重合度最大的位置(剪刃中部10 mm,边部65 mm)。

CERI起停式飞剪控制原理(培训提纲)PRELOA D STROB1.1STROB1.2OUT1HSCAPMDRIVEA B ZG E90-30 PLCA B ZMM MHMD-1HMD-2REF A OA B ZPGPGPG飞剪控制柜飞 剪夹送辊M HMD-0上游机架起停式飞剪控制系统示意图1.CERIS飞剪系统主要特点:•操作简单•维护方便•工作稳定•剪切精度高•最大的产品收得率2.飞剪控制系统配置2.1 机械部分:•由电机、齿轮减速箱、剪机以及碎料收集装置组成。

•剪机为组合式结构,分三种形式:回转式、曲柄式,曲柄+飞轮。

•碎料收集装置:带有剪前转辙器,带有剪后切废导板,左右料箱,料箱切换溜槽。

2.飞剪控制系统配置2.2 电气部分•检测元件:–HMD-0、HMD-1、HMD-2–轧线出口脉冲编码器–电机轴脉冲编码器–原位接近开关–润滑油压力开关–飞轮投入接近开关–曲柄投入接近开关2.飞剪控制系统配置•PLC–CPU–高速计数器模块HSC–轴定位模块APM–数字输入输出模块DI/DO•全数字直流传动•集中操作台(含HMI)CS,机旁操作箱CB3.轧件长度测量及剪切长度控制•脉冲数与长度的关系—脉冲当量轧件通过长度L=N*LPP–N: 成品轧机编码器输出脉冲增量–LPP:脉冲当量,即单位脉冲对应的轧件长度 mm, 当成品轧机工作辊径不变时,LPP基本为常数。

–L与N成正比,长度测量变成脉冲计数。

3.轧件长度测量及剪切长度控制•从工作辊径计算脉冲当量—辊径优先(理论计算法)LPP= *Dw/(PPR*i)–LPP—脉冲当量–Dw—工作辊径–PPR—编码器每转脉冲数–i—轧机减速箱速比3.轧件长度测量及剪切长度控制•通过两个HMD测量脉冲当量—测量优先(直接测量法)LPP=L/N–LPP—脉冲当量–L—HMD-1~HMD-2之间的距离–N—轧机头部通过HMD-1~HMD-2时记录的脉冲数•计算工作辊径:Dw=LPP*PPR*i/3.轧件长度测量及剪切长度控制•以上两种方法的优缺点:–辊径优先:LPP值稳定不变(优)辊径估计不准,辊径变化不能自(缺)。

2250曲柄式切头飞剪技术总结中国二重集团公司重机分厂秦彦伟2010年12月25日2250曲柄式切头飞剪1概述曲柄式切头飞剪是热连轧的板坯的线上的一台重要设备,它一般位于热卷箱后F1精轧机前,主要用于切掉从粗轧机过来头部和尾部,便于精轧机的咬入。

2技术参数型式:曲柄式切头飞剪工作方式间歇启动式剪切温度:900-1100 ℃mm剪切最大断面:60×2130 (碳钢、低合金、X70)材料剪切强度极限:140 N/ mm2剪切力:~12000 KN剪刃长度:2350 mm剪切速度:0.4~1.75 m/s剪切带钢头尾长度: ≤500mm传动电机:功率:AC 1850 KW转速:0~250~500 r/min过载倍数: 3数量: 2 台减速机速比:i =5.363设备组成及结构:曲柄式切头飞剪主要由飞剪本体、废料收集装置、剪刃更换装置、离线剪刃位置测量装置等组成。

a)飞剪本体飞剪本体是曲柄式切头飞剪的主要组成部分,中间坯的切头、切尾都由其完成的,它主要由传动装置、机架装配、剪切机构、剪刃间隙调整装置、运输辊道、冷却润滑系统等组成。

传动装置切头飞剪的传动装置是由两台1850KW,0~250~500 r/min的电机驱动圆柱齿轮减速机,减速机的两根输出轴分别拖动上下转毂,为保证上下转毂的运动同步,在减速机设计时应使两根输出轴机械同步。

为了使整个飞剪剪切系统稳定,使速度波动变化在一个允许的范围内,因此在减速机的高速轴上设置有一个大惯性矩的飞轮。

飞轮与高速轴的连接是通过一个多片式气动磨擦离合器连接。

当中间坯速度≤0.8 m/s时飞轮开始工作。

每个电机都装有制动器,制动器安装在高速轴的传动端。

制动器只有在下列情况下闭合:①设备紧急停车;②设备检修、更换剪刃;③剪刃间隙调整。

减速器原理图机架装配机架装配主要由底座、操作侧机架、传动侧机架及连接横梁、检修平台、导向板等组成。

底座主要用来固定两片机架、检修平台、导向板等。

第一章绪论1.1内燃机概述汽车自19世纪诞生至今,已经有100多年的历史了。

汽车工业从无到有,以惊人的速度在发展着,汽车工业给人类的近代文明带来翻天覆地的变化,在人类的文明进程中写下了宏伟的篇章。

汽车工业是衡量一个国家是否强大的重要标准之一,而内燃机在汽车工业中始终占据核心的地位。

内燃机是将燃料中的化学能转变为机械能的一种机器。

由于内燃机的热效率高(是当今热效率最高的热力发动机)、功率范围广、适应性好、结构简单、移动方便、比质量(单位输出功率质量)轻、可以满足不同要求等特点,已经广泛的应用于工程机械、农业机械、交通运输(陆地、内河、海上和航空)和国防建设事业当中。

因此,内燃机工业的发展对整个国民经济和国防建设都有着十分重要的作用。

1.1.1世界内燃机简史内燃机的出现和发明可以追溯到1860年,来诺伊尔(J.J.E.Lenoir1822~1900年)首先发明了一种叫做大气压力式的内燃机,这种内燃机的大致工作过程是:空气和煤气在活塞的上半个行程被吸入气缸内,然后混合气体被火花点燃;后半个行程是膨胀行程,燃烧的煤气推动着活塞下行,然后膨胀做功;活塞上行时开始排气。

这种内燃机和现代主流的四冲程内燃机相比,在燃烧前没有压缩行程,但基本思想已经有了雏形。

这种内燃机的热效率低于5%,最大功率只有4.5KW,1860~1865年间,共生产了约5000台。

1867年奥拓(Nicolaus A.Otto,1832~1891年)和浪琴(Eugen Langen,1833~1895年)发明了一种更为成功的大气压力式内燃机。

这种内燃机是利用燃烧所产生的缸内压力,随着缸内压力的升高,在膨胀行程时加速一个自由活塞和齿条机构,他们的动量将使得缸内产生真空,然后大气压力推动活塞内行。

齿条则通过滚轮离合器和输出轴相啮合,然后输出功率。

这种发动机的热效率可以达到11%,共生产了近5000台。

由于煤气机必须使用气体燃料,而当时的气体燃料的来源非常困难,这从某种意义上讲就阻碍了煤气机的进一步发展。

浅谈如何做好曲柄式飞剪设备的精度管理摘要:飞剪设备是热轧生产线关键的管控设备,其状态的好坏,取决于飞剪各安装部件之间的间隙保证值。

如何实施有效的管理,实现对各管控要点状态的把握和设备的稳定运行,避免较大的生产停机事故,是需要设备管理人员重点思考的问题。

该文结合在设备管理中的一些个人体会及技术要求,总结了做好飞剪设备精度管理的一些具体做法。

关键词:飞剪精度管理间隙润滑中图分类号:TG33 文献标识码:A 文章编号:1674-098X(2017)02(b)-0137-02飞剪是热轧带钢生产线的关键设备。

板坯在进入精轧轧制前,要通过飞剪设备将粗轧轧制后的不规则头尾进行切除,保证能够正常进入精轧机,实现稳定轧制。

从近10年国内新增的热轧生产线来看,曲柄式飞剪和转毂式飞剪是目前采用较多的设备类型。

相对于转毂式飞剪,曲柄式飞剪在设备结构、日常维护管理、检修作业难度等方面要复杂。

曲柄式飞剪本体的机械结构,由牌坊、上下刀架、上下曲轴、连杆、剪刃、剪刃间隙调整装置等主要部件组成。

上下刀架分别装有上下剪刃,安装到上下曲轴上。

两曲轴分别由两台电机分别驱动。

其工作原理为上下电机驱动曲轴,带动上下刀架进行圆周运动,实现对来料的头尾剪切;为了实现同速剪切,首先保证两台电机各参数一致。

在电机与曲轴之间,由一台同步减速机传递相同转速。

剪切过程中,要保证剪切的速度与坯料行进的速度基本一致,所以,对于低速(<0.8 m/s)传送的坯料,在剪切时减速机输出轴上装有的飞轮要发挥作用。

剪切的头尾长度,应该控制越小越好,以提升生产成材率。

前提是一要保证能够正常切断不规则的头尾,并且使其能够正常滑落到料斗。

一般要控制最大切损长度不超过400 mm。

飞剪设备的管理维护难点在于保证各部位的安装精度,来实现稳定剪切。

尤其是剪刃的间隙、重合度和曲轴与刀架内铜瓦、钢套的间隙精度等等。

同时,还必须保证飞剪剪刃锁紧缸的行程精度。

首先要保证剪刃装配间隙、重合度等的精度。

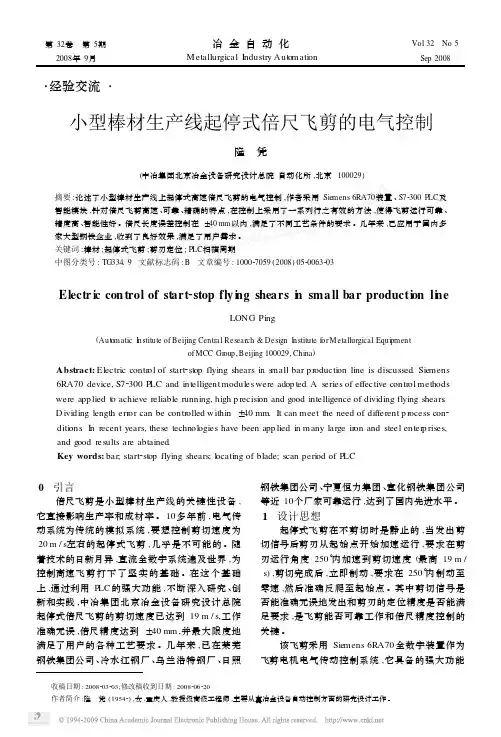

高速线材启停式飞剪控制系统包钢钢联棒材厂张振华摘要:本文重点分析了高速线材连轧生产线上启停式飞剪的运行过程,在实际应用中飞剪控制单元如何根据剪切长度和工件速度等变量计算剪切的速度给定和位置给定曲线,控制传动装置驱动剪刃运行实现高速高精度剪切等问题,以及控制高速启停过程中应重点注意的问题,如工件速度补偿,传动系统速度跟踪特性,超速剪切等。

Abstract: mainly analyses run-stop flying shears operation process in the continuous rolling production of high-speed wire rod, how the shears control unit calculates the speed reference and the position reference curve based on the cutting length variable and the work piece speed variable, the transmission device drives flying shears blade to realize high-speed and high-precision cutting, and some important subjects such as workpiece speed compensation, the speed tracking characteristic of the transmission device, and overspeed cutting in the control of the high-speed run-stop process.关键词:高速线材启停式飞剪Keywords: high-speed wire rod, run-stop flying shears1 前言在高速线材连轧生产线上,为了提高产品质量,在中轧机组、预精轧机组、精轧机组前均设有切头、切尾飞剪,当发生事故时,该飞剪还具有碎断功能。

文章编号:1004 2539(1999)03 0018 03曲柄摇杆飞剪径向匀速机构的数学模型(郑州大学机电工程系,河南郑州 450052)孟令启 杨德林 胡晓霞 苏 娅摘要 本文对曲柄摇杆飞剪的径向匀速机构按调整和运行两种状态分别建立了数学模型,构成了一个全参数径向匀速机构特性分析系统。

经模拟上机运行,分析结果是准确的。

关键词 飞剪;径向匀速机构;数学模型图1 曲柄摇杆飞剪机构前言曲柄摇杆飞剪(施罗曼飞剪)是一种生产率高,定尺范围广,剪切精度高,结构紧凑,操作使用方便的新型带钢飞剪。

它的径向匀速机构,不仅能使飞剪具有高的定尺密度和良好的同步剪切性能,而且也保证了高速飞剪所必备的良好动力特性。

1 径向匀速机构的工程原理飞剪常规剪切作业的工作机构如图1所示。

不空切时O 3被约束,为一曲柄摇杆机构,如图1a 。

从连杆上刚性伸出的剪刃运动轨迹近似为椭圆;从摇杆上刚性伸出的下剪刃运动轨迹为一段圆弧。

两个运动轨迹的相交段形成剪切区,曲柄旋转一周,完成一次剪切。

需空切时,使O 3随曲柄按某一空切速比i k 旋转,曲柄转i k 周才使剪刃相交剪切一次,定尺亦扩大i k 倍,如图1b 。

上下剪刃延伸杆必须选择适当的长度,以保证它们在剪切区既有基本相同的水平移动速度,也有利于承受剪切工作负荷。

飞剪的基本剪切长度(即不含空切的定尺长定)可由下式确定L j =v 0 60 n(1)其中,v 0为轧件的移动速度(m s),n 为曲柄转速(r min)。

剪切长度可借助变更v 0 n 的比值进行调整。

由于飞剪要求在剪切时刻的剪刃水平速度v sy 与v 0同步,而v 0和n 的变化都会影响同步剪切条件,所以定尺飞剪需设置一种匀速机构,在调整剪切长度后,协调v s y 与v 0之间的同步关系。

径向匀速机构是以改变曲柄半径长度来满足同步关系的。

曲柄摇杆飞剪的剪刃速度与曲柄长度R 、转速n 有关,同步条件可表示为v s y =f (R ,n )=v 0(2)一般说来,剪切长度增加,v 0 n 比值增大,v s y 将小于v 0,曲柄半径R 应相应增加;剪切长度减小时,曲柄半径应相应减小。

曲柄式飞剪剪切控制的计算方法研究唐山钢铁集团有限责任公司河北省唐山市063000本文主要式介绍曲柄式飞剪在剪切过程曲柄轴角度对应飞剪动作时序,以及飞剪曲柄轴在剪切带钢头部和尾部时的加速度及剪切速度的计算方法,通过对剪切时序及速度的计算方法研究,解决产线存在剪切不准的问题,从而提高控制飞剪的剪切的精度。

在热轧生产线,一般飞剪安装在精轧除鳞机前,它是用来剪切移动中的钢坯的头部和尾部,并在出现事故时手动剪切。

飞剪分两种,一种是转鼓式,一种是曲柄式的,转鼓飞剪的角度计算和控制比较简单,曲柄式飞剪的角度计算相对比较复杂,本文主要是阐述曲柄式飞剪剪切带钢头部和尾部的计算及控制方法。

1、曲柄式飞剪剪切控制原理飞剪的剪切速度的设定值和剪切长度根据剪切优化系统和测量辊的信号来计算头部剪切测量速度主要是采集飞剪入口辊道或激光测速仪的速度,尾部剪切计算速度主要采集精轧除鳞机入口下夹送辊或出口上夹送辊的速度。

飞剪在剪切过程中,主要是对剪刃位置的控制,其动作的位置控制说明按照最厚和最宽带钢的剪切角度标注的各个动作的位置,如图1。

图1:飞剪上下剪刃位置SB:剪切开始约40° SM:最大剪切力约30° SE:剪切结束约11° ST:启动位置310°WP:等待位置 RP:清理位置 T:零位,剪刃更换位置,0° NW:紧急状态时的更换位置2、飞剪的切头控制计算方法2.1飞剪的切头控制计算及动作时序飞剪在头部剪切时一般设定辊道速度恒定,在PLC中超前率根据剪切速度来计算,超前率应能保证中间坯剪切后的前进速度。

角度系数“F”用于将剪刃水平速度转换为曲柄速度,它随曲柄角而变化,由系统根据剪切角设定,此剪切角是通过中间坯厚度和宽度确定,由此根据剪切时的辊道速度,加速度计算公式如下:=2.2飞剪的切尾控制计算及动作时序尾部剪切的飞剪速度随精轧机主速度根据精轧机速度模式控制,在剪切过程中它是可变的。