正向力设计参数计算

- 格式:xls

- 大小:689.00 KB

- 文档页数:2

一篇文章教你认识连接器的核心-正向力2017-07-17 17:32随着连接器可靠性要求越来越高,连接器的端子作为决定连接器电力和信号传输性能的关键组件,往往是连接器设计的重中之重。

大家一般对连接器的插拔力、保持力有所了解,但是正向力作为连接器的另一个关键性能指标,往往大多数人不太了解。

本文将为你详细介绍什么是“正向力”。

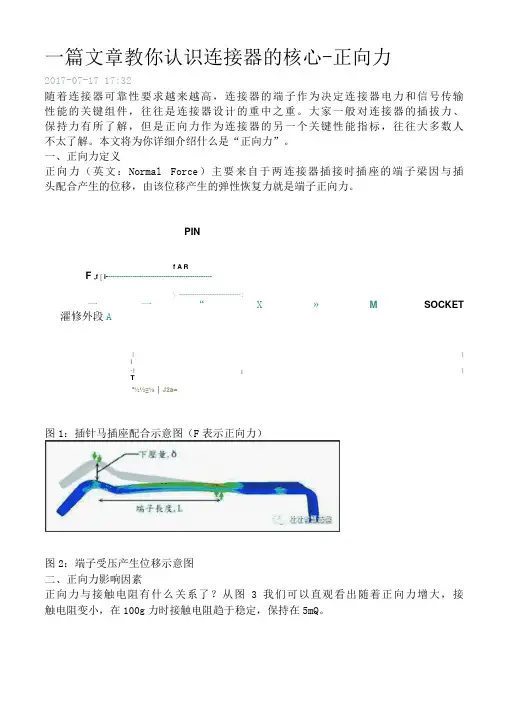

一、正向力定义正向力(英文:Normal Force)主要来自于两连接器插接时插座的端子梁因与插头配合产生的位移,由该位移产生的弹性恢复力就是端子正向力。

PINf A RF ,f [ i------------------------------------------------\ ---------------------------- :一一“ X » M SOCKET 濯修外段AI II-I;IT'½½≡⅛∣J2a≈图1:插针马插座配合示意图(F表示正向力)图2:端子受压产生位移示意图二、正向力影响因素正向力与接触电阻有什么关系了?从图3我们可以直观看出随着正向力增大,接触电阻变小,在100g力时接触电阻趋于稳定,保持在5mQ。

M - I* IM . 3M 210_______ W⅛-tl F⅛W⅜ ( ⅜O ____________________图3:正向力和接触电阻正向力对于连接器的影响是多个因素的,包括插拔力,磨损,接触弹性部上的压力(弹片应力),连接器壳体上的压力(塑胶应力),接触电阻。

增加正向力对以上前四项产生不利影响,而只对一项产生缓和因素。

增加正向力提高了磨擦力, 也增大了插拔力及磨损率。

缓和因素是增加磨擦力同样提高了端子接触部的机械稳定性,这是一个有利的因素,因为它减少了接触面的潜在不稳定性,降低了它在端子接触面或其附近出现腐蚀性物质或污染影响的敏感程度。

增加正向力使得在端子弹性部上的压力变大,这样反过来也对连接器壳体产生一个更高的压力, 在连接器壳体上的高压力导致壳体更易发生变形,这样可能影响弹性部的固持位置,进而影响正向力。

制动计算公式范文制动计算是在机械设计、交通运输等领域中非常重要的计算问题,它涉及到制动系统的设计和性能评估。

制动计算公式是指用来计算制动系统相关参数的数学公式,通常包括制动力、制动距离、制动时间等参数的计算方法。

下面将介绍一些常见的制动计算公式和其应用。

1.制动力计算公式在机械设计中,制动力是制动系统所能提供的制动力量,通常用来衡量制动系统的性能。

制动力的计算公式如下:F=μN其中,F为制动力(N),μ为摩擦系数(无量纲),N为受制动物体施加的正向力(N)。

摩擦系数μ是一个反映摩擦特性的物理量,它与接触材料的性质、表面粗糙度和接触状态等有关。

一般来说,摩擦系数越大,制动力就越大。

2.制动距离计算公式制动距离是车辆在制动过程中行驶的距离,用来评估车辆的制动性能。

制动距离的计算公式如下:d=V^2/(2μg)其中,d为制动距离(m),V为车辆的初始速度(m/s),μ为摩擦系数(无量纲),g为重力加速度(9.81m/s^2)。

通过这个公式可以看出,制动距离与初始速度的平方成正比,与摩擦系数和重力加速度成反比。

因此,在设计制动系统时,需要注意车辆的初始速度和摩擦系数的选择,以减小制动距离。

3.制动时间计算公式制动时间是车辆在进行急刹车时,从刹车踏板被踩下到车辆完全停止的时间。

制动时间的计算公式如下:t=V/a其中,t为制动时间(s),V为车辆的初始速度(m/s),a为减速度(m/s^2)。

减速度a是车辆在进行制动时的减速度,通常是制动系统所能提供的最大减速度。

制动时间与初始速度成正比,与减速度成反比。

因此,在设计制动系统时,需要选择适当的减速度,以保证车辆在合理的时间内完成制动。

4.制动功率计算公式制动功率是指制动系统所需消耗的功率,用来评估制动系统的能耗。

制动功率的计算公式如下:P=FV其中,P为制动功率(W),F为制动力(N),V为车辆的速度(m/s)。

制动功率与制动力和速度成正比。

在选择制动系统时,需要考虑制动功率的大小,以保证系统能够提供足够的制动力。

SATWE设计参数——总信息1.水平力与整体座标夹角该参数为地震力、风力作用方向与结构整体座标的夹角,逆时针方向为正,单位为度。

当需进行多方向侧向力核算时,可改变此参数,程序在形成SATWE数据文件时,自动考虑此参数的影响。

一般按0输入,当SATWE自动计算出最不利方向角是(WZQ.OUT文件中),如果角度大于15度,可以输入这个角度重新验算,不过计算结果的图形相应旋转此角度。

2.混凝土容重:一般情况下,钢筋混凝土结构的容重为25KN/m3。

考虑面层,一般取26KN/m3,如果外挂石材较多,可取27KN/m3或更高。

3.钢材容重:一般情况下,钢材容重为78KN/m3,若要考虑钢构件表面装修层重,钢材的容重可以填入适当值。

4.裙房层数:按实际定义5.转换层所在层号如果有转换层,必须在此指明其层号,以便进行正确的内力调整。

6.地下室层数该参数是为导算风荷载和自动形成嵌固约束信息服务的,因为地下室无风荷载的作用。

这里的地下室层数是指与上部结构同时进行内力分析的地下室部分。

7.墙元细分最大控制长度单位为m。

这是在墙元细分时需要的一个参数,对于尺寸较大的剪力墙,在作墙元细分形成一系列小壳元时,为确保分析精度,要求小壳元的边长不得大于给定限制Dmax,程序限定1.0≤Dmax≤5.0,隐含值为Dmax=2.0,Dmax对分析精度略有影响,但不敏感,对于一般工程,可取Dmax=2.0,对于框支剪力墙结构,Dmax可取略小些,如Dmax=1.5或1.0。

8.对所有楼层强制采用刚性楼板假定除计算结构位移比时,需要选择此项,其他的结构分析、设计不应选择此项。

9.墙元侧向节点信息这是墙元刚度矩阵凝聚计算的一个控制参数,若选“出口节点”,则只把墙元因细分而在其内部增加的节点凝聚掉,四边上的节点均作为出口节点,墙元的变形协调性好,分析结果符合剪力墙的实际,但就算量较大,因为墙元两侧节点均为独立节点,每个节点都有六个独立的自由度;若选“内部节点”,则只把墙元上、下边的节点作为出口节点,墙元的其他节点均作为内部节点而被凝聚掉,这时,带洞口的墙元两侧边中部的节点为变形不协调点。

增材制造技术正向设计方法增材制造技术正向设计方法增材制造技术正向设计方法是一种将外观形状设计、结构功能设计和加工工艺设计有机的结合起来的设计方法,主要是使用CAE/CAD/CAM/CAV设计软件实现的,并且把正向设计方法应用到传统工艺加工技术优化的过程中,以提高设计质量和减少产品开发和生产流程。

一、增材制造技术正向设计方法的基本步骤1、确定需求及设计目标:首先要明确客户的要求及最终设计目标,通过与客户沟通,确定需求及设计目标,以及增材制造所需实现的性能。

2、建立三维设计模型:在确定好产品规格参数和设计要求后,使用三维设计软件建立出三维参数化模型,并且可以不断优化外形结构设计,直到达到设计要求为止。

3、分析设计:经过三维参数化模型研究测试,对结构功能进行分析,生成数据,设计出最佳的成型结构。

4、制定制造方案:制定最佳的加工工艺方案,将模型设计的外形尺寸参数以及功能要求转换成加工工艺,并且提出可行性建议,供制造决策用。

5、检测验证:最后通过检测和验证,进行产品的质量控制,确保最终成型产品达到设计要求。

二、增材制造技术正向设计方法的优点1、可以节省时间与成本:采用增材制造技术正向设计方法可以大大节省设计与开发的时间,传统的研发流程需要耗费大量的时间去实现,而增材制造正向设计方法可以事半功倍,节省大量的时间。

2、大大提高设计质量:增材制造技术正向设计方法可以大大提高设计质量,通过采用专业的设计软件,将结构功能设计和外观设计有机的结合起来,可以分析产品的结构功能,解决设计瓶颈,大大提高设计质量。

3、可以更快地实现成型:采用增材制造技术正向设计方法可以更快地实现产品的成型,比传统的设计流程更加方便快捷,可以满足用户对产品期望的及时性。

以上就是关于增材制造技术正向设计方法的相关介绍,增材制造技术正向设计方法可以节省开发与制造的时间与成本,大大提升产品设计质量,且更加快捷地实现成型,是一种有效的设计方法,深受设计者的青睐。

立杆传至基础顶面的轴向力标准组合值立杆传至基础顶面的轴向力是指立杆在受到外部力作用时在基础顶面上产生的力。

在工程设计和施工中,准确计算和控制立杆轴向力是非常重要的。

本文将介绍立杆传至基础顶面的轴向力的概念,标准组合值的计算方法和应用。

一、立杆传至基础顶面的轴向力的概念立杆传至基础顶面的轴向力是指立杆受到外部荷载作用时,沿立杆轴向传递到基础顶面上的力。

这个力的大小和方向直接影响着立杆和基础的稳定性和安全性。

在实际工程中,立杆受到的外部荷载可以来自于多个方向和多种形式,比如建筑物的自重、风荷载、地震荷载等。

这些荷载作用在立杆上会产生不同的轴向力,需要综合考虑。

二、标准组合值的计算方法为了准确计算立杆传至基础顶面的轴向力,需要综合考虑所有可能的荷载和不确定因素。

根据国家标准GB50009-2012《建筑结构荷载规范》,立杆传至基础顶面的轴向力的标准组合值可以通过以下计算方法获得。

1. 荷载特征值的确定首先需要确定立杆受到的所有荷载的特征值。

不同的荷载可以通过不同的计算方法和规范来获得其特征值。

2. 荷载组合根据不同的荷载性质和结构特点,选择合适的荷载组合方式。

国家标准GB50009-2012规定了多种荷载组合的方式,可以根据具体情况选择适用的组合方式。

荷载组合的目的是综合考虑不同荷载的作用,得到一个最不利的情况。

在计算立杆传至基础顶面的轴向力时,应根据标准要求进行合适的荷载组合计算。

3. 强度折减系数的确定荷载作用在结构上时会引起不确定因素,为了考虑这些因素,要引入相应的强度折减系数。

根据不同的标准和规范,可以得到相应的强度折减系数。

4. 计算标准组合值在考虑了不同荷载特征值、荷载组合方式和强度折减系数后,可以进行立杆传至基础顶面的轴向力的计算。

将所有荷载按组合方式进行组合计算,加入强度折减系数,得到标准组合值。

三、标准组合值的应用标准组合值是指在特定荷载和不确定因素下,立杆传至基础顶面的轴向力的最不利情况。

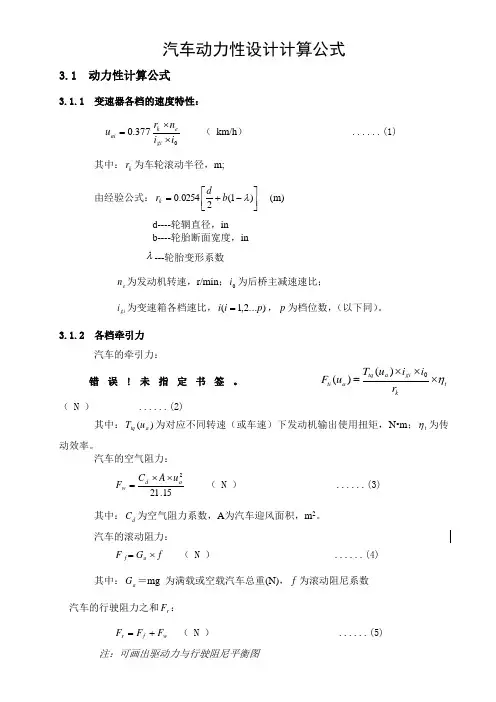

汽车动力性设计计算公式3.1 动力性计算公式3.1.1 变速器各档的速度特性: 0377.0i i n r u gi ek ai ⨯⨯= ( km/h ) ......(1) 其中:k r 为车轮滚动半径,m;由经验公式:⎥⎦⎤⎢⎣⎡-+=)1(20254.0λb d r k (m)d----轮辋直径,inb----轮胎断面宽度,inλ---轮胎变形系数e n 为发动机转速,r/min ;0i 为后桥主减速速比;gi i 为变速箱各档速比,)...2,1(p i i =,p 为档位数,(以下同)。

3.1.2 各档牵引力 汽车的牵引力:错误!未指定书签。

t kgi a tq a ti r i i u T u F η⨯⨯⨯=)()(( N ) (2)其中:)(a tq u T 为对应不同转速(或车速)下发动机输出使用扭矩,N •m ;t η为传动效率。

汽车的空气阻力:15.212ad w u A C F ⨯⨯= ( N ) (3)其中:d C 为空气阻力系数,A 为汽车迎风面积,m 2。

汽车的滚动阻力:f G F a f ⨯= ( N ) ......(4) 其中:a G =mg 为满载或空载汽车总重(N),f 为滚动阻尼系数 汽车的行驶阻力之和r F :w f r F F F += ( N ) (5)注:可画出驱动力与行驶阻尼平衡图3.1.3 各档功率计算 汽车的发动机功率: 9549)()(ea tq a ei n u T u P ⨯=(kw ) (6)其中: )(a ei u P 为第)...2,1(p i i =档对应不同转速(或车速)下发动机的功率。

汽车的阻力功率:taw f r u F F P η3600)(+=(kw ) (7)3.1.4 各档动力因子计算awa ti a i G F u F u D -=)()( (8)各档额定车速按下式计算.377.0i i n r u i g c e k i c a = (km/h ) (9)其中:c e n 为发动机的最高转速;)(a i u D 为第)...2,1(p i i =档对应不同转速(或车速)下的动力因子。

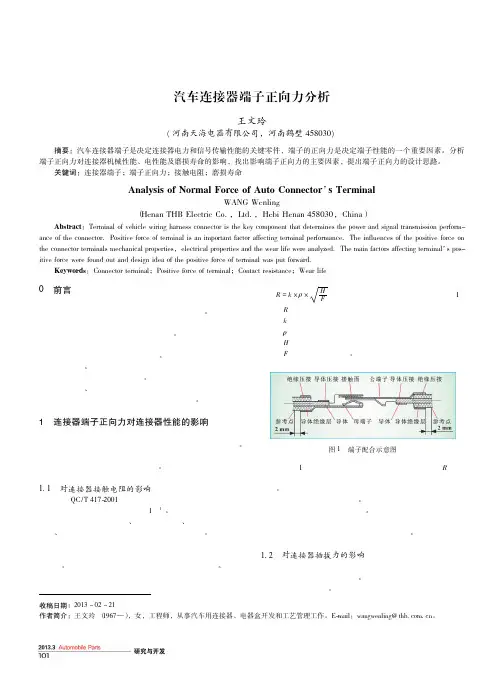

電子連器正向力(Normal Force)的測試程序引言正向力(Normal Force)是量測連接器端子最重要參數之一﹐視接點不同材質的電鍍面而有不同要求﹐一般錫鉛表面要求約200g 的正向力﹐而鍍金表面則在100g附近﹐由此項正向力會衍生出與接觸阻抗及其他參數之關系。

本文則評述EIA規范364-04中有關正方向的測試程序﹐為做第一個EIA364測試規范系列之介紹。

1.范圍此測試程序是量測一連接器點系統﹐在正常操作情形下﹐給一固定的偏移(deflection)而所產生的正向力。

當與其他檢驗的特性整合時﹐此測試值與接觸壓力的關系﹐提供接觸介面的電性完整性(integrity)與穩定性(stability), 來評估適當的配合。

在程序中所敘述的﹐是一種破壞性的測試﹐且並不意謂是種驗收試驗(acceptance testing).2.儀器2.1使用尺寸足夠容納端子或連接器組成(connector assembly)的夾具﹐但不應變更原本桁臂(beam)的偏移性。

上述的夾具﹐在不妨礙端子相對應於塑膠本體(housing)的原本位置(naturalposition),或卡住特質(lockingfeature)的情形下﹐應能夾持端子。

2.2利用荷重元(load cell)量測力量的大小﹐而此荷重元在其測量能力范圍內﹐准確度(accuracy)在±0.5%。

2.3荷重元上應加深頭(probe)﹐而探頭的大小足夠覆蓋接觸點的面積(參閱第4.0節)2.4應使用線性的感測器(a lineartransducer)﹐測量偏移距離﹐感測器的非線性度為±1%。

2.5應使用X-Y記錄器﹐其記錄值的精度(precision)為±1%。

2.6當使用力量顯示器時﹐其讀值的准度應為±2%。

2.7設備應提供端子的偏移量或透過某種驅動機構達到所要求的程度﹐而此設備應能產生一平順的軸向位移﹐其速率控制在0.01~1.0 in/min(0.254~25.4mm/min)。

sw力学计算SW力学计算是指在计算机辅助设计与制造过程中,通过应用SW 软件对力学问题进行分析和计算的一种方法。

SW力学计算可以帮助工程师们在设计过程中更好地理解和预测物体在外力作用下的行为,并优化设计方案,提高产品性能。

SW力学计算主要包括静力学、动力学和热力学三个方面。

其中静力学研究物体在平衡状态下受力情况,动力学研究物体在运动过程中的受力情况,热力学研究物体在热力作用下的变形和变温情况。

在SW力学计算中,首先需要建立物体的几何模型。

SW软件提供了丰富的建模工具,可以方便地创建各种形状的物体模型。

建模完成后,需要定义物体的材料属性和边界条件。

材料属性包括弹性模量、泊松比等参数,用于描述物体的力学特性;边界条件包括约束和加载,用于模拟物体受到的外力和支撑情况。

静力学计算是最基本的力学计算方法之一。

通过对物体受力平衡条件的求解,可以计算出物体各点的受力情况。

在SW软件中,可以通过施加力、约束和固定支撑等方式来模拟真实工况下的受力情况。

静力学计算可以帮助工程师们评估物体的结构强度和稳定性,为设计提供参考依据。

动力学计算是研究物体在运动过程中受力情况的方法。

在SW软件中,可以通过施加速度、质量和阻尼等参数来模拟物体的运动。

动力学计算可以帮助工程师们分析物体在运动过程中的受力情况,如碰撞、振动等,从而优化设计方案,提高产品的性能和可靠性。

热力学计算是研究物体在热力作用下的变形和变温情况的方法。

在SW软件中,可以通过施加温度、热传导和热辐射等参数来模拟物体的热力行为。

热力学计算可以帮助工程师们分析物体在高温或低温环境中的变形情况,从而优化设计方案,提高产品的耐热性和耐寒性。

除了以上三个方面的力学计算,SW软件还提供了其他功能,如优化设计、疲劳分析、振动分析等。

优化设计可以帮助工程师们在给定的约束条件下,通过自动调整设计参数,找到最优的设计方案。

疲劳分析可以帮助工程师们评估物体在长期使用过程中的疲劳寿命,从而提前发现和解决可能存在的问题。