失效分析与强度准则

- 格式:ppt

- 大小:560.50 KB

- 文档页数:23

ansys workbench 失效准则(实用版)目录1.ANSYS Workbench 简介2.失效准则的定义与分类3.ANSYS Workbench 中的失效准则4.失效准则在 ANSYS Workbench 中的应用5.结论正文【1.ANSYS Workbench 简介】ANSYS Workbench 是一款由 ANSYS 公司开发的综合性计算机辅助工程(CAE)软件,广泛应用于结构、流体、热传导等多物理场的仿真分析。

通过强大的图形用户界面和参数化设计,用户可以轻松地搭建模型、应用各种分析技术和求解器,以实现对工程设计的快速验证和优化。

【2.失效准则的定义与分类】失效准则,又称为失效模式或失效机理,是指在特定的工况下,材料或结构不能满足设计要求的性能指标,从而导致失效或破坏的规律。

失效准则可以分为以下几类:(1)强度失效准则:材料在应力达到其强度极限时发生失效。

(2)疲劳失效准则:材料在循环载荷作用下,经过一定次数的循环后发生失效。

(3)腐蚀失效准则:材料在腐蚀环境下,由于腐蚀作用导致其性能降低,最终发生失效。

(4)磨损失效准则:材料在摩擦、磨损作用下,表面逐渐损耗,最终导致失效。

(5)断裂失效准则:材料在裂纹扩展过程中,当裂纹长度达到临界值时发生失效。

【3.ANSYS Workbench 中的失效准则】在 ANSYS Workbench 中,失效准则主要应用于结构分析和热分析等领域。

用户可以根据不同的工程背景和需求,选择合适的失效准则进行分析。

以下是 ANSYS Workbench 中常用的失效准则:(1)强度失效准则:在结构分析中,可以使用材料强度极限来判断结构是否失效。

例如,当材料的应力达到其屈服强度或破坏强度时,结构即被认为失效。

(2)疲劳失效准则:在疲劳分析中,可以使用疲劳寿命预测方法来评估结构在循环载荷作用下的失效风险。

例如,当结构在规定的循环次数内发生断裂时,即认为其失效。

(3)腐蚀失效准则:在腐蚀分析中,可以使用腐蚀模型来预测材料在腐蚀环境下的失效程度。

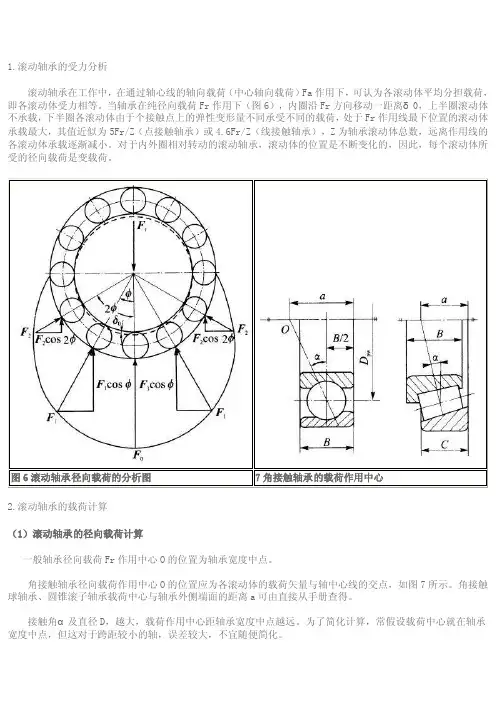

1.滚动轴承的受力分析滚动轴承在工作中,在通过轴心线的轴向载荷(中心轴向载荷)Fa作用下,可认为各滚动体平均分担载荷,即各滚动体受力相等。

当轴承在纯径向载荷Fr作用下(图6),内圈沿Fr方向移动一距离δ0,上半圈滚动体不承载,下半圈各滚动体由于个接触点上的弹性变形量不同承受不同的载荷,处于Fr作用线最下位置的滚动体承载最大,其值近似为5Fr/Z(点接触轴承)或4.6Fr/Z(线接触轴承),Z为轴承滚动体总数,远离作用线的各滚动体承载逐渐减小。

对于内外圈相对转动的滚动轴承,滚动体的位置是不断变化的,因此,每个滚动体所受的径向载荷是变载荷。

2.滚动轴承的载荷计算(1)滚动轴承的径向载荷计算一般轴承径向载荷Fr作用中心O的位置为轴承宽度中点。

角接触轴承径向载荷作用中心O的位置应为各滚动体的载荷矢量与轴中心线的交点,如图7所示。

角接触球轴承、圆锥滚子轴承载荷中心与轴承外侧端面的距离a可由直接从手册查得。

接触角α及直径D,越大,载荷作用中心距轴承宽度中点越远。

为了简化计算,常假设载荷中心就在轴承宽度中点,但这对于跨距较小的轴,误差较大,不宜随便简化。

图8角接触轴承受径向载荷产生附加轴向力1)滚动轴承的轴向载荷计算当作用于轴系上的轴向工作合力为FA,则轴系中受FA作用的轴承的轴向载荷Fa=FA,不受FA作用的轴承的轴向载荷Fa=0。

但角接触轴承的轴向载荷不能这样计算。

角接触轴承受径向载荷Fr时,会产生附加轴向力FS。

图8所示轴承下半圈第i个球受径向力Fri。

由于轴承外圈接触点法线与轴承中心平面有接触角α,通过接触点法线对轴承内圈和轴的法向反力Fi将产生径向分力Fri;和轴向分力FSi。

各球的轴向分力之和即为轴承的附加轴向力FS。

按一半滚动体受力进行分析,有FS ≈ 1.25 Frtan α(1)计算各种角接触轴承附加轴向力的公式可查表5。

表中Fr为轴承的径向载荷;e为判断系数,查表6;Y 为圆锥滚子轴承的轴向动载荷系数,查表7。

闭式软齿面齿轮传动是工程机械领域中常见的一种传动形式,它具有传动效率高、承载能力强等优点,因此被广泛应用于各种机械装置中。

然而,在实际使用过程中,闭式软齿面齿轮传动也会出现各种失效形式,影响其正常运行。

为了更好地设计闭式软齿面齿轮传动,减少失效现象的发生,需要遵循一定的设计准则。

一、闭式软齿面齿轮传动的失效形式1. 疲劳断裂:闭式软齿面齿轮传动在长期使用过程中,由于载荷变化或振动引起的疲劳断裂是其常见的失效形式之一。

这种失效形式会导致齿轮齿面出现龟裂、断裂等现象,严重影响传动效率和寿命。

2. 歪斜磨损:在齿轮传动工作时,由于载荷分布不均匀或润滑不良等原因,齿轮齿面容易出现歪斜磨损。

这种磨损会导致齿轮齿面形貌失真,影响传动的平稳性和精度。

3. 弯曲变形:闭式软齿面齿轮传动在大载荷下工作时,齿轮齿面容易发生弯曲变形,导致齿轮传动的正常运行受到影响。

4. 齿面点蚀:在潮湿环境或润滑不良的情况下,闭式软齿面齿轮传动容易发生齿面点蚀现象,导致齿轮表面出现齿痕、磨损等问题。

二、闭式软齿面齿轮传动的设计准则1. 合理布局:在闭式软齿面齿轮传动的设计中,应当合理布局传动装置的结构,减少传动元件之间的干涉和碰撞,提高传动系统的可靠性和稳定性。

2. 选用优质材料:闭式软齿面齿轮传动的制造材料应选择高强度、耐磨损的优质材料,以保证传动元件的使用寿命。

3. 合理设计齿轮参数:在闭式软齿面齿轮传动的设计过程中,应根据实际工况和负载状况,合理设计齿轮的参数,如齿轮模数、齿数、齿宽等,以提高传动效率和承载能力。

4. 提高润滑条件:在闭式软齿面齿轮传动中,应采用良好的润滑方式,保持齿轮传动的润滑状态良好,减少齿面磨损和点蚀现象的发生。

5. 加强传动系统的监测和维护:在使用闭式软齿面齿轮传动的设备中,应加强对传动系统的监测和维护,及时发现和处理传动元件的异常,延长传动系统的使用寿命。

通过遵循上述的设计准则,可以有效减少闭式软齿面齿轮传动的失效现象,提高传动系统的可靠性和稳定性,延长设备的使用寿命,降低维护成本,对于工程机械领域的闭式软齿面齿轮传动设计和制造具有重要的指导意义。

ansys workbench 失效准则摘要:1.引言2.ANSYS Workbench 简介3.失效准则概述4.失效准则的类型4.1 强度失效准则4.2 疲劳失效准则4.3 屈曲失效准则4.4 接触失效准则5.失效准则的应用6.结论正文:ANSYS Workbench 失效准则是一种在工程设计中广泛应用的工具,它可以帮助工程师快速、准确地分析结构在各种受力情况下的失效模式和失效行为。

失效准则的类型主要包括强度失效准则、疲劳失效准则、屈曲失效准则和接触失效准则。

首先,ANSYS Workbench 是一个强大的多物理场仿真平台,它集成了结构、热、流体、电磁等多个物理场的仿真功能。

在ANSYS Workbench 中,失效准则被广泛应用于结构力学、疲劳分析、屈曲分析和接触分析等领域。

失效准则是一种评估结构是否失效的规则或标准。

根据结构在各种受力情况下失效的模式和失效行为,失效准则可以分为强度失效准则、疲劳失效准则、屈曲失效准则和接触失效准则。

强度失效准则主要是指结构在强度不足的情况下失效。

这种失效模式通常发生在结构的应力超过材料的屈服强度或抗拉强度的情况。

在ANSYS Workbench 中,强度失效准则可以通过应力分析或应变分析来确定。

疲劳失效准则是指结构在循环载荷作用下失效。

这种失效模式通常发生在结构的应力或应变在循环载荷作用下反复变化的情况。

在ANSYS Workbench 中,疲劳失效准则可以通过疲劳分析来确定。

屈曲失效准则是指结构在受压或受弯情况下失效。

这种失效模式通常发生在结构的挠度或曲率超过一定值的情况。

在ANSYS Workbench 中,屈曲失效准则可以通过屈曲分析来确定。

接触失效准则是指结构在接触应力作用下失效。

这种失效模式通常发生在结构在接触应力作用下产生塑性变形或裂纹的情况。

在ANSYS Workbench 中,接触失效准则可以通过接触分析来确定。

总之,ANSYS Workbench 失效准则是一种在工程设计中广泛应用的工具,它可以帮助工程师快速、准确地分析结构在各种受力情况下的失效模式和失效行为。

tsai-hill强度准则

Tsai-Hill强度准则是一种航空结构材料有效性测试的常用手段,它首次于1968年由Tsai和Hill提出

它对评估复合材料及其组合材料的界限强度,运行应力和可能失效有高度相关。

根据Tsai-Hill强度准则,弹性强度可以表示为:σ1n=σ11+σ12+σ13等,其中σ1n是单位体积的总应力强度,σ11、σ12和σ13是分别向三个不同方向的应力强度。

Tsai-Hill强度准则是评估航空复合材料结构可行性和运用应力的有效机制。

基于不同应力变形性能数据,可以计算出等效应力和弹性强度,用以预测材料组合失效的可能性,以此判断其是否可以使用。

此外,Tsai-Hill强度准则还提供了一种分析复合材料应力及其定向特性的有效方法。

通过计算多层材料的实际应力及其置信度,可以避免错误的设计和分析。

根据Tsai-Hill强度准则的特点:

可以比较和评估不同的复合材料的应力性能和耐久性,为设计实现安全运行提供有效的理论依据。

在航空工程中,Tsai-Hill强度准则可用于检验复合材料层压结构组合,对于涉及此方面的学术研究和造船工程,此方法都可以大有裨益。

机械结构的失效准则及预测模型研究随着科学技术的不断发展,机械结构的失效准则及预测模型研究变得越来越重要。

机械结构的失效可能会给工程系统带来严重的后果,因此研究机械结构的失效准则以及预测模型具有重要的理论和实际价值。

一、失效准则的研究机械结构的失效准则是指机械结构在承受外部载荷或运行条件下,无法满足设计要求时的状态。

常见的失效准则包括强度失效、刚度失效和稳定性失效等。

强度失效是指当机械结构受到超过其承载能力的载荷时发生的失效现象。

强度可以通过强度理论来预测,如疲劳强度理论、拉压强度理论等。

疲劳强度理论通过考虑材料的疲劳裂纹扩展和裂纹扩展速率来预测结构的寿命。

刚度失效是指当机械结构承受外部载荷时,无法保持其初始形状和尺寸的现象。

刚度可以通过刚度矩阵和有限元分析等方法来预测。

刚度矩阵是一种描述结构刚度的数学模型,可以通过矩阵运算得到结构的刚度。

稳定性失效是指当机械结构受到外部载荷时,无法保持其原有的平衡状态的现象。

稳定性失效可以通过稳定性分析方法来预测。

稳定性分析方法主要有线性稳定性分析和非线性稳定性分析两种。

二、预测模型的研究为了预测机械结构的失效,研究人员开发了各种各样的预测模型。

其中,基于统计学方法的模型和基于物理学原理的模型是最常用的两种。

基于统计学方法的预测模型是通过分析历史数据和实验结果来建立的模型。

统计学方法可以使用回归分析、决策树、神经网络等算法来建立预测模型。

这些模型可以根据给定的输入变量来预测机械结构的失效可能性。

基于物理学原理的模型是通过建立机械结构的数学模型来预测其失效。

这种模型通常需要考虑结构的材料特性、外部载荷、运行条件等因素。

基于物理学原理的模型可以使用有限元分析、计算流体力学等方法来建立。

三、研究现状和挑战目前,机械结构失效准则及预测模型的研究已取得了一些进展。

然而,仍存在一些挑战和需要解决的问题。

首先,机械结构的失效准则和预测模型需要更多的实验数据和实际案例来验证和改进。