高密度下行床反应器的流体力学特性

- 格式:pdf

- 大小:334.99 KB

- 文档页数:7

流化床反应器的机理

流化床反应器是一种常用于化学反应、热传递和质量传递的装置。

它采用颗粒物料床动态流化的方式来实现传递过程,具有反应速度快、传热传质效率高等优点。

其机理主要包括流化床的流动特性、颗粒物料的运动规律和反应过程中的热传递和质量传递。

流化床反应器中,床层物料通过流体动力学作用来实现动态流化。

在床层内,颗粒物料分散在气流中,并以不规则的运动方式进行流动,形成了类似于液体的流动形态。

这种流动方式对于反应过程有利,因为它可以增加反应物料的接触面积,提高反应速度。

在流化床反应器中,颗粒物料运动的规律对于反应过程也十分关键。

由于颗粒物料之间的碰撞和摩擦作用,会产生不同的运动方式,如滚动、滑动、碰撞等。

这些物料的运动方式和速度对于反应过程和传递过程都有着重要的影响。

例如,反应物料的分散程度和流动速度会影响反应速度和传质效率,而颗粒物料的摩擦和碰撞会产生热量,影响反应过程的温度。

在流化床反应器中,反应过程的热传递和质量传递也是重要的机理之一。

由于床层内的颗粒物料和气流之间的接触,会产生热量和质量的传递。

这种传递方式可以有效地将反应物料的热量和质量传递到床层内部,并提高反应速度和传递效率。

流化床反应器的机理主要包括流化床的流动特性、颗粒物料的运动规律和反应过程中的热传递和质量传递。

通过这些机理的协同作用,流化床反应器可以实现快速反应、高效传递和稳定运行等优点,是一种十分优秀的化学反应装置。

煤气化制氢反应器流体力学特性分析与优化随着环境保护意识的不断增强和能源转型的推进,煤气化制氢技术作为一种清洁能源生产方式备受关注。

在煤气化制氢过程中,煤气化反应器的设计和运行非常关键,其中流体力学特性的分析与优化尤为重要。

本文将对煤气化制氢反应器的流体力学特性进行深入研究,以期提供有效的设计和运行指导。

1. 煤气化制氢反应器概述煤气化制氢反应器是煤气化过程中最为核心的装置之一,主要用于将煤气化产生的合成气转化为氢气。

它一般包括催化剂床、气体进出口、温度控制系统等组成部分。

煤气化制氢反应器的性能直接影响到制氢效率和产品质量。

2. 煤气化制氢反应器流体力学特性煤气化制氢反应器的流体力学特性是指在反应器中气体的流动规律和传热规律等。

通过对流体力学特性的分析,可以揭示气体在反应器内部的压力分布、速度分布和温度分布等重要参数,从而为反应器的设计和运行提供依据。

2.1. 压力分布在煤气化制氢反应器中,气体的压力分布对于反应过程的进行具有重要影响。

通常情况下,压力随着反应器内部位置的变化而不断降低,这是由于气体的摩擦损失和反应过程中生成气体的消耗。

通过合理的反应器结构设计和测量数据的分析,可以优化反应器内部气体的压力分布,提高反应器性能。

2.2. 速度分布气体在煤气化制氢反应器内部的速度分布也是影响反应效果的重要因素之一。

通常情况下,气体的速度随着反应器内部位置的变化而降低,这是由于摩擦损失和反应过程中生成气体的消耗。

通过合理的反应器结构设计和模拟计算,可以提高反应器内部气体的速度分布,促进反应物质的均匀混合和反应效果的提高。

2.3. 温度分布煤气化制氢反应过程是一个放热反应,因此温度分布对反应效果具有重要影响。

在反应器内部,温度通常会随着位置的变化而发生变化。

通过控制反应器进口气体的温度、优化反应器结构设计和热物性参数的选择,可以实现反应器内部温度的均匀分布,提高反应效率。

3. 煤气化制氢反应器流体力学特性的优化为了实现煤气化制氢反应器的高效运行,需要对其流体力学特性进行优化。

流化床特征

流化床技术是一种广泛应用于化工、制药、食品等行业的高效反应器。

其特点在于将固体颗粒床浸泡在气体或液体中,流化床内的颗粒不断地运动和混合,使反应物质与催化剂之间的接触面积增大,反应速度加快。

流化床特征主要包括以下几点:

1. 气体或液体均匀分布:在流化床中,气体或液体会通过床层,并使颗粒呈现出流动状态,使其均匀分布。

2. 颗粒运动状态稳定:流化床内的颗粒因气体或液体的作用,呈现出流动状态,流化床内颗粒的运动状态更加稳定。

3. 传质效率高:在流化床内,颗粒之间的接触面积较大,使得反应物质更易于与催化剂之间发生反应,传质效率更高。

4. 温度均匀:流化床内气体或液体的运动状态使得温度分布更加均匀,减少了局部过热或过冷的可能性。

5. 抗堵塞能力强:由于流化床内颗粒运动状态稳定,不易出现堵塞的情况,使其具有很强的抗堵塞能力。

总之,流化床技术由于其高效能、高传质效率、温度均匀、抗堵塞能力强等特点,成为化工、制药、食品等行业的重要反应器。

- 1 -。

流化床反应器概念

流化床反应器是一种用于化学反应或物理过程的设备,其特点是将固体催化剂或固体颗粒悬浮在气流中,形成类似于液体的流动状态,从而提高反应速率和转化率。

流化床反应器广泛应用于石油化工、环保、食品、制药等领域。

流化床反应器的工作原理是通过高速气体流动引起床层内颗粒

的悬浮,形成类似于流体的状态。

在这种状态下,固体颗粒与气体之间的传热和传质效果显著提高,反应速率和转化率也随之增加。

同时,床层内的颗粒也容易被混合和均匀分布,从而减少了温度和浓度的变化对反应的影响。

流化床反应器的优点包括反应速率快、转化率高、操作灵活、能耗低等。

此外,由于液体反应物或产物没有固定的界面,流化床反应器也适用于乳化催化剂、生物催化剂等特殊反应体系。

然而,流化床反应器也存在一些缺点,如固体颗粒的损失、床层内的气固流动不稳定等问题。

因此,在设计和运行流化床反应器时需注意这些问题。

总之,流化床反应器是一种重要的化工设备,可以提高反应效率和降低能耗。

随着技术的不断发展,流化床反应器在工业生产中的应用前景将会更加广阔。

- 1 -。

喷动床反应器内流体动力特性的数值模拟

孙巧群;朱卫兵;朱润孺;邢力超

【期刊名称】《节能技术》

【年(卷),期】2011(029)001

【摘要】采用欧拉-欧拉双流体模型,颗粒动理学理论模拟颗粒相流动,对喷动床核反应器内的流体动力行为进行了数值模拟.模拟得到了喷动床核反应器内颗粒浓度标准方差、空隙率和颗粒速度分布.研究结果表明喷动床核反应器内颗粒浓度标准方差先逐渐增大至最大值后下降.分析了摩擦应力模型和倒锥体角度等影响因素对喷动床核反应器内的流体动力特性的影响.

【总页数】7页(P35-41)

【作者】孙巧群;朱卫兵;朱润孺;邢力超

【作者单位】哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001;哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001;哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001;哈尔滨工程大学航天与建筑工程学院,黑龙江哈尔滨,150001

【正文语种】中文

【中图分类】O351.2

【相关文献】

1.新型一体化脱硫工艺反应器内流场的数值模拟研究 [J], 杨竟宪;张海涛

2.燃气轮机涡旋式喷嘴内流体动力特性数值模拟研究 [J], 徐永国;李秀香;李宇峰

3.贴体坐标系下喷动床内气固两相流体动力特性的数值模拟 [J], 何玉荣;孙巧群;陆慧林;刘文铁;金记英

4.基于数值模拟的流线收敛型喷嘴内流场动力特性研究 [J], 严程程;周谋昭

5.基于数值模拟的流线收敛型喷嘴内流场动力特性研究 [J], 严程程;周谋昭;;

因版权原因,仅展示原文概要,查看原文内容请购买。

流化床反应器概念

流化床反应器是一种广泛应用于化学工业中的反应器,它是一种高效

的反应器,能够实现高效的传质和反应。

流化床反应器的主要特点是

反应物在反应器中呈现出流化状态,即反应物在反应器中呈现出类似

于流体的状态,这种状态下反应物能够充分混合,反应速率也会得到

提高。

流化床反应器的主要构成部分包括反应器本体、气体分配器、床层材料、反应物进料口、产物出料口等。

反应器本体是流化床反应器的主

要部分,它通常由一个圆柱形的容器构成,容器内部填充有一定的床

层材料。

气体分配器是用来分配气体的装置,它通常位于反应器底部,能够将气体均匀地分配到床层中。

床层材料是反应器中填充的材料,

它通常是一些具有良好流动性的颗粒状物质,如砂子、石英砂等。

反

应物进料口和产物出料口则是用来进出反应物和产物的装置。

流化床反应器的工作原理是,反应物进入反应器后,通过气体分配器

将气体均匀地分配到床层中,使床层中的颗粒物质呈现出流化状态。

在这种状态下,反应物能够充分混合,反应速率也会得到提高。

反应

物在床层中反应后,产生的产物会随着气体一起流动,最终通过产物

出料口排出反应器。

流化床反应器具有许多优点,如反应速率快、传质效率高、反应物质

料利用率高等。

同时,流化床反应器也存在一些缺点,如床层材料易

于磨损、反应器内部易于积垢等。

因此,在使用流化床反应器时,需

要注意反应器的维护和清洗。

总之,流化床反应器是一种高效的反应器,能够实现高效的传质和反应。

它在化学工业中有着广泛的应用,是一种非常重要的反应器类型。

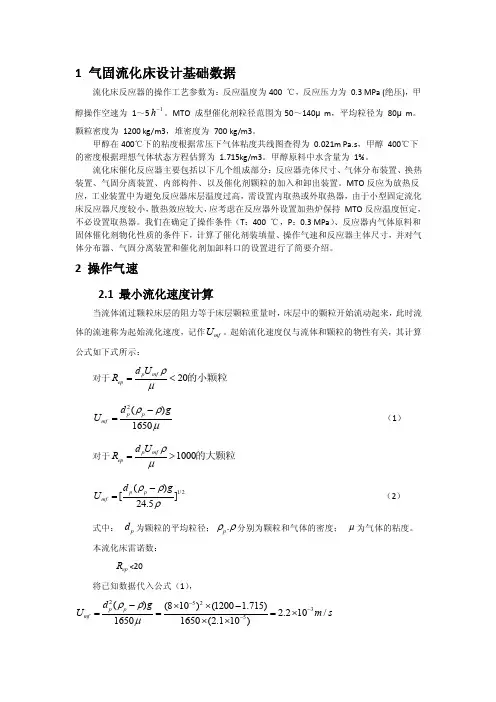

1 气固流化床设计基础数据流化床反应器的操作工艺参数为:反应温度为400 ℃,反应压力为 0.3 MPa (绝压),甲醇操作空速为 1~51h -。

MTO 成型催化剂粒径范围为50~140μm ,平均粒径为 80μm 。

颗粒密度为 1200 kg/m3,堆密度为 700 kg/m3。

甲醇在400℃下的粘度根据常压下气体粘度共线图查得为 0.021m Pa.s ,甲醇 400℃下的密度根据理想气体状态方程估算为 1.715kg/m3。

甲醇原料中水含量为 1%。

流化床催化反应器主要包括以下几个组成部分:反应器壳体尺寸、气体分布装置、换热装置、气固分离装置、内部构件、以及催化剂颗粒的加入和卸出装置。

MTO 反应为放热反应,工业装置中为避免反应器床层温度过高,需设置内取热或外取热器,由于小型固定流化床反应器尺度较小,散热效应较大,应考虑在反应器外设置加热炉保持 MTO 反应温度恒定,不必设置取热器。

我们在确定了操作条件(T :400 ℃,P :0.3 MPa )、反应器内气体原料和固体催化剂物化性质的条件下,计算了催化剂装填量、操作气速和反应器主体尺寸,并对气体分布器、气固分离装置和催化剂加卸料口的设置进行了简要介绍。

2 操作气速2.1 最小流化速度计算当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作mf U 。

起始流化速度仅与流体和颗粒的物性有关,其计算公式如下式所示: 对于p mf ep d U R ρμ=20<的小颗粒2()1650p p mf d gU ρρμ-= (1) 对于1000p mf ep d U R ρμ=>的大颗粒1/2()[]24.5p p mf d gU ρρρ-= (2)式中: p d 为颗粒的平均粒径;.p ρρ分别为颗粒和气体的密度; μ为气体的粘度。

本流化床雷诺数:ep R <20将已知数据代入公式(1),25235()(810)(1200 1.715) 2.210/16501650(2.110)p p mf d gU m s ρρμ----⨯⨯-===⨯⨯⨯558100.0022 1.715202.110p mf ep d U R ρμ--⨯⨯⨯==<⨯ 将mf U 代入弗鲁德准数公式 2mf mf p U F d g =作为判断流化形式的依据。

流化床反应器工作原理

流化床反应器的工作原理主要是利用气体或液体通过颗粒状固体层,使固体颗粒处于悬浮运动状态,并进行气固相反应过程或液固相反应过程。

在气体流化床反应器中,气体从反应器底部进入,通过固体催化剂床层。

气体的流速被控制在一定范围内,使得固体颗粒被气体均匀分散并悬浮于气体中,形成类似于沸腾液体的状态,即流化状态。

在这种状态下,固体颗粒层具有类似于液体的特性,如保持一定水平界面并具有静压力和浮力,以及具有流动性等。

在流化床反应器中,气固相之间的接触面积增大,传质和传热效率提高,从而有利于反应的进行。

此外,由于固体颗粒处于悬浮状态,反应器内的温度分布较为均匀,避免了局部过热或反应不均匀的问题。

流化床反应器可广泛应用于石油、化工、冶金、环保等领域,如石油催化裂化、煤的气化、生物质气化、废气处理等。

根据具体应用需求,流化床反应器可分为固定流化床和循环流化床等不同类型。

生物反应器的流体力学和生物化学研究生物反应器是生化工程和生物技术中必不可少的装置,用于生产各种微生物发酵产物、酶制剂、蛋白质等等。

生物反应器在生物化学研究中发挥着重要作用,其流体力学性能和生物化学参数是直接影响反应器内微生物生长、代谢等生化反应进程的。

因此,理解生物反应器内流体力学和生物化学特性是非常关键的。

一、生物反应器的流体力学特征生物反应器是一个封闭的容器,其内部流体运动具有很大的非线性和复杂性,主要表现在以下几个方面:1. 多相流动生物反应器内的流体通常是复杂的多相流体,包括气液两相、液固两相、多液相和多固相等多种流态。

这些相的运动行为很不一样,相互之间还可能发生传质、热量的交换,因此研究这些流体的运动特性及其相互作用对生物反应器的优化设计和运行具有重要意义。

2. 离散相流动生物反应器中的离散相是指包含在流体中的微观固体颗粒,如微生物细胞、悬浮颗粒等。

这些颗粒对流动的可见性、浑浊度等物理特征有显著影响。

同时,离散相颗粒与连续相之间的相互作用也非常重要。

3. 均质流与非均质流生物反应器内流体运动状态往往是分别符合均质流和非均质流模型的。

其中均质流模型包括均匀流和湍流,而非均质流模型可以分为旋转流、脉动流和剪切流。

4. 机械蠕动作用生物反应器内的机械蠕动作用包括振动和搅拌等,对于离散相与连续相之间的转移以及生物组织的生长、分解、合成等过程具有显著的影响。

正确合理地控制机械蠕动作用,能够提高生物反应器的运行效率和产品的产量、质量。

二、生物反应器的生物化学特征生物反应器的生物化学特性包括流体中溶质、微生物和气体之间的物质传输、生物反应过程中产物与废物的释放等。

生物反应器内的生化反应过程涉及到很多因素,如微生物种类、微生物浓度、温度、pH值、氧气浓度和营养成分等等。

1. 溶质传输生物反应器内溶质传输的过程涉及到质量传递、动量传递和能量传递等,通常可以分为对流、弥散和质量转移三个步骤进行讨论。

溶质传输的速率直接影响反应器内微生物生长、代谢和反应物的转化速度。