固定床流化床设计计算讲义

- 格式:doc

- 大小:51.43 KB

- 文档页数:7

反应操作单元(固定床、流化床、釜式、管式、塔式反应器)机械化、自动化设计指导方案目录1反应物系的相态化学反应是指分子破裂成原子,原子重新排列组合生成新分子的过程。

按反应物系的相态来分类,化学反应分为均相反应和多相反应,其中均相反应分为气相均相、液相均相、固相均相三类;多相反应分为气-固、气-液、液-液、液-固、固-固、气-液-固等六类。

2反应器类型反应器是一种实现反应过程的设备,根据不同特性,有不同的分类,工业生产中常用的五种反应器有固定床反应器、流化床反应器、釜式反应器、管式反应器、塔式反应器。

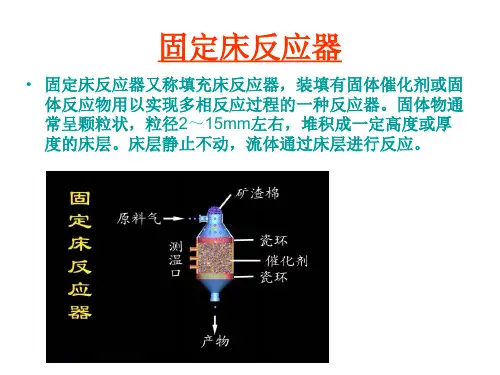

2.1固定床反应器化学工业中最为常用的气固相反应器主要是固定床反应器。

凡是流体通过不动的固体物料所形成的床层而进行反应的装置都称作固定床反应器,其中尤以用气态的反应物料通过由固体催化剂所构成的床层进行反应的气-固相催化反应器占最主要的地位。

如炼油工业中的催化重整,异构化,基本化学工业中的氨合成、天然气转化,石油化工中的乙烯氧化制环氧乙烷、乙苯脱氢制苯乙烯等等。

此外还有不少非催化的气-固相反应,如水煤气的生产,氮与电石反应生成石灰氮(CaCN2)以及许多矿物的焙烧等,也都采用固定床反应器。

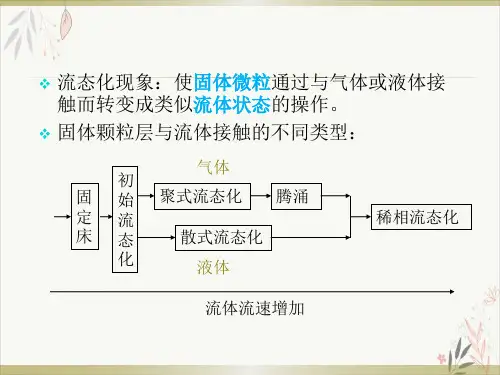

2.2流化床反应器流态化技术是一种强化流体(气体或液体)与固体颗粒间相互作用的操作,可使操作连续,生产强化,过程简化。

具有传热效率较高、床层温度分布均匀、相间接触面积很大、固体粒子输送方便等优点。

流态化的过程与流化床的结构紧密联系,要根据生产任务正确识别流化床反应器及其附属设备。

流化床反应器是将流态化技术应用于流体(通常指气体)、固相化学反应的设备。

有气-固相流化床催化反应器和气-固相流化床非催化反应器两种。

以-定的流动速率使固体催化剂颗粒呈悬浮湍动,并在催化剂作用下进行化学反应的设备称为气-固相流化床催化反应器(常简称为流化床),它是气-固相催化反应常用的一种。

流化床反应器的结构形式很多,除单器外,还有双器流化床反应器。

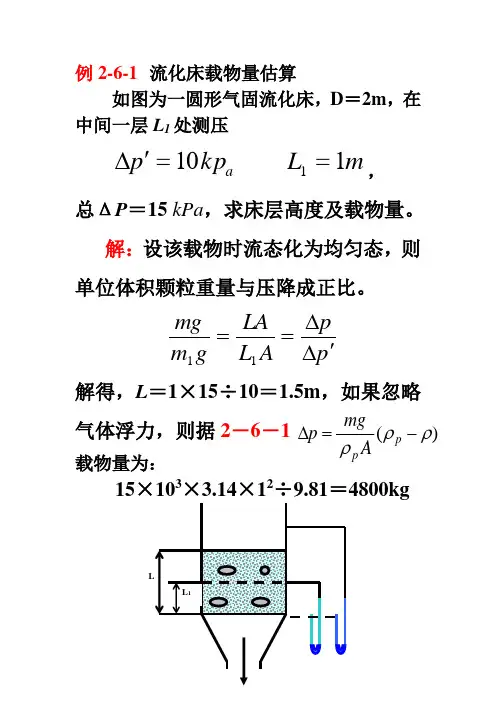

例2-6-1 流化床载物量估算如图为一圆形气固流化床,D =2m ,在中间一层L 1处测压m L kp p a 1101=='∆, 总ΔP =15 kPa ,求床层高度及载物量。

解:设该载物时流态化为均匀态,则单位体积颗粒重量与压降成正比。

p p A L LA g m mg '∆∆==11解得,L =1×15÷10=1.5m ,如果忽略气体浮力,则据2-6-1 载物量为:15×103×3.14×12÷9.81=4800kg)(ρρρ-=∆p p A mg p例2-6-2:流化床的计算一流化床温度为200℃,被烘干物料平均d pm =0.34㎜,ρp =1600 kg/m 3,干燥介质为空气。

查得ρ空气200℃=0.746kg/m 3,μ=2.6×10-5p a ·s 。

求流化床起始流化速度和带出速度。

解:起始流化速度u mf设Rep <20, 则可用式2-6-3得s m g d u p p m f /0043.01650/)(2=-=μρρ 返算 Rep =d p u mf ρ空气/μ=0.042<20 假设有效。

带出速度u t设颗粒运动在斯托克斯区,由2-1-3得s m gd u p t /88.318)(2=-=μρρ验Rep =38>2 不合,舍之。

设其在牛顿区,由2-1-5得s m gd u p p t /66.4)(74.1=-=ρρρ验Rep =45<500。

也不合知其必在阿伦区。

由式2-1-4得u t =1.66 m/s 2<Rep<500,计算有效。

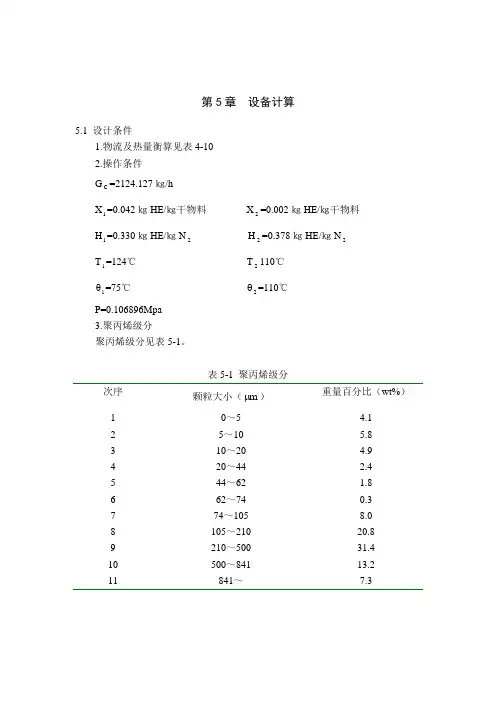

第5章 设备计算5.1 设计条件1.物流及热量衡算见表4-102.操作条件G C =2124.127㎏/hX 1=0.042㎏HE/㎏干物料 X 2=0.002㎏HE/㎏干物料 H 1=0.330㎏HE/㎏N 2 H 2=0.378㎏HE/㎏N 2 T 1=124℃ T 2110℃1θ=75℃ 2θ=110℃ P=0.106896Mpa 3.聚丙烯级分 聚丙烯级分见表5-1。

表5-1 聚丙烯级分次序 颗粒大小(m μ)重量百分比(wt%)1 0~5 4.12 5~10 5.83 10~20 4.94 20~44 2.45 44~62 1.86 62~74 0.37 74~105 8.08 105~210 20.89 210~500 31.4 10 500~841 13.2 11841~7.3平均粒径:p d =i 111i i d X ∑=d i =[(d max )i (d min )i ]2/1 X i 为第i 种尺寸颗粒的重量百分比 d i 值如表5-2。

表5-2 颗粒重量百分比颗粒 重量百分比(wt%)d 1 d 2 d 3 d 4 5 7.07 14.14 28.28d 5 d 6 52.23 67.73d 7 d 8 88.15 148.49 d 9 d 10 324.04 648.86 d 11841算得:p =282.75m μ5.2 计算项目1.流化床直径2.流化床高度3.分布板开孔率及孔数4.停留时间5.3 计算1.流化床直径确定操作气速(u g ) u mf < u g < u t 取u g =0.4u t颗粒雷诺数 0.4<Re<500 (过渡流)u t =p g g g pp d ⨯⎥⎥⎦⎤⎢⎢⎣⎡⨯⨯-3/12)(2254μρρρ (5-1)式中PP ρ—固体颗粒的密度g ρ—混合气体的密度 g μ—流体的粘度查得110℃下,PP ρ=870㎏/m 3 由干燥阶段的物料衡算知:加热介质:L '=692.465㎏/h V=2201.168㎏/h (指湿气体)g ρ=V L '=168.2201465.692=0.315㎏/m 3查得110℃,0.106896Mpa 下 N 2的粘度:2N μ=2.1×105- Pa·s HE 的粘度:HE μ=8.3×106- Pa·s N 2所占分子数:Y 2N =0.904 HE 所占分子数:Y HE =0.09612φ=2/1HEN 24/1HE N 2/1HE N )M M 1(22)M M ()(1222+⎥⎦⎤⎢⎣⎡μ+μ+ (5-2)=2/124/12/165)178.86013.281(22)176.86013.28()103.8101.2(1+⎥⎦⎤⎢⎣⎡⨯+⨯+--=0.310 21φ=12φ⎪⎪⎭⎫ ⎝⎛⎪⎪⎭⎫⎝⎛μμHE N N HEM M 22=0.310×178.86013.28101.2103.856⨯⨯⨯--=0.0398 混合气体粘度为:g μ=211222211φμφμ⨯++⨯+HEN HEN HE NY Y Y Y(5-3)=0398.0096.0904.01103.831.0904.0096.01101.265⨯+⨯+⨯+⨯--=2.637×105- Pa·s u t =()3/152210637.2396.181.9396.18702254⎥⎦⎤⎢⎣⎡⨯⨯⨯-⨯-×282.75×106-=0.925 m/s校核:Re=ggt p u d μρ⨯⨯=5610637.2317.0925.01075.282--⨯⨯⨯⨯=3.124在0.4<Re<500范围内 选型合理]10[ ⇒ u g =0.4u t =0.4×0.925=0.37 m/s 在P=0.106896Pa T=110℃下,混合气体的比容为:H υ=10689610132515.27311015.2734.22M 1M 1HEN 2⨯+⨯⨯⎪⎪⎭⎫⎝⎛+=1.042m 3湿N 2/㎏绝干气 空塔截面积 A=gH L μυ3600⨯=662.137.03600127.2124028.1=⨯⨯㎡ L —绝干气量 又由A=4πD 2可得, D=πA 4=14.3662.14⨯=1.455m 2.流化床高度取静止床层高度 H 0=800㎜浓相高度 H 1=R×H 0 R 为膨胀比 R=ε-ε-110式中 0ε—静床空隙率 ε—流化床空隙率0ε=1-真密度假密度ρρ=1-87052.416=0.521 式中假密度ρ=416.52㎏/m 3真密度ρ=870㎏/m 3 110℃时混合气体运动粘度为:g γ=ggρμ=0.31510637.25-⨯=8.371㎡/s李森科准数:Ly=()g pp g g3g ρ-ργρμ=()317.087081.910371.8315.037.053⨯⨯⨯⨯⨯-=0.512阿基米德准数:Ar=gg pp 3p g ργρ=()315.010371.881.98701075.282536⨯⨯⨯⨯⨯--=316.581 查图得:ε=0.8 膨胀比R=ε-ε-110=8.01521.01--=2.395 流化床高度H 1=RH 0=2.395×0.8=1.92m 稀相高度H 2=H 1=1.92m 总高度H=H 1+H 2=3.84m 3.分布板开孔率及孔数床层压降 ∆P=H 1(PP ρ-g ρ)(1-0ε)g=1.92×(870-0.315)×(1-0.521)×9.81=7846.351Pa 分布板压降 ∆P d =10%∆P=784.635Pa孔板气速:u d =Cg P 2ρ∆ C=31u d =31315.0351.78462⨯=74.392m/s开孔率:φ=dg u u ×100%=392.7437.0×100%=0.497%取孔径为:d 0=20㎜ 孔数目:n=2041d Aπφ⨯=2002.014.341662.1%497.0⨯⨯⨯=26314.停留时间τ=C0G A H 假密度ρ=127.21246052.416662.18.0⨯⨯⨯=15.643min。

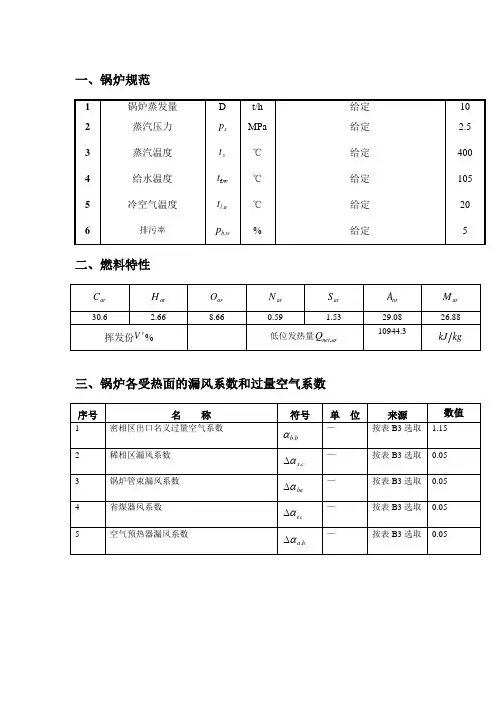

一、锅炉规范二、燃料特性三、锅炉各受热面的漏风系数和过量空气系数四、理论空气量,烟气理论容积计算五.各项热损失五.各受热面烟道中烟气特性六.烟气焓温表七.锅炉热平衡及燃料消耗量计算ϑ取20 给水压力 f.w p (表压) MPa 2.5 21 给水温度 f.w t ℃104 22 给水焓f.w ikJ kg437.7 23 锅炉排污率b.w ρ% 选取 5 24 蒸汽湿度 M%选取2 25 汽化潜热 rkJ kg 1829.9 26 锅炉蒸发量Dt h 10 27kg s2.77828 锅炉的输出热量1Qkwb.w . f.w . f.w ()100100s s s w rM D i i D i t ρ⎛⎫--+- ⎪⎝⎭ 6.53829 燃料消耗量B kg s 1100in Q Q η⨯10027.78176939.15685⨯⨯=0.70230kg h2528.4 31 计算燃料消耗量 cal Bkg s4(1)100q B -0.673 32保热系数ϕ—551q q η-+0.9803七.密相区内埋管传热计算5 密相区入炉热量.b b QkJ kg0346..4(100)100inb b b b saq q q Q x I nI q δα---++-9772.16 假设密相区温度 .b b θ℃ 964.8 7 每公斤烟气体积 g V 3Nm kg4.303 8 布风板面积 di F m 252.3 9 床温下的流化速度 .b b wm s0.19 10 粒子当量直径 3.e dv dm0.001 11 烟气的运动粘度 g ν 2m 1.60E-04 12 密相区烟气密度 g ρ 3kg m 0.2842 13 固体粒子真空密度 p ρ3kg m见P702200 14阿基米德数—3.2()e dv p g gggd ρρνρ-2981.115 床料的临界沸腾速度cr wm s0.328.0.0882ge adAr d ν0.9616 流化数W—bbcrw w 0.2017 气泡贴壁的时间分额bub f— 0.194822.(1)0.085539.81cr e dv w w d ⎡⎤-⎢⎥⎣⎦0.1915 18 乳化团贴壁的时间分额 1bub f - —0.808519 乳化团贴壁的时间em τ s0.07560.5..229.818.9320.025(1)e dv e dv cr d d w w ⎡⎤⎛⎫⎢⎥ ⎪-⎝⎭⎣⎦1.31 20 床料粒子的堆积密度bu ρ3kg m1100 21 固定床的空隙度 cr ε—1bu pρρ-0.50 22床料粒子的导热系数p λ()kJ m ℃0.000314Ar23 烟气的导热系数g λ ()kJ m ℃0.0000922 24比值pgλλ —3.4025 比值*emgλλ —1.6726 数值*emλ ()kJ m ℃0.0001540 27 烟气比热容g c()kJ kg ℃1.3 28 乳化团的有效导热系数em λ ()kJ m ℃*.0.1em e av cr g g d w c λρ+0.00019 29接触热阻1R2()m kW℃.3.75e avemd λ1.2130 乳化团的比热容em c()kJ kg ℃0.9831乳化团的接触热阻2R2()m kW℃4.4832 乳化团对壁面的放热系数 em α2()kJ m ℃ 1210.45bubf R R -+0.251 33 管内工质温度 .w f t ℃226.0 34 壁面温度 wal t℃ wd t +30256.0 35料层的有效辐射温度ef θ℃0.85.b b θ820.136密相区料层对壁面的辐射放热系数r α2()kJ m ℃44.2732731001005.70.8em wal b b wal t t θθ⎡⎤++⎛⎫⎛⎫-⎢⎥⎪ ⎪⎝⎭⎝⎭⎢⎥⨯⎢⎥-⎢⎥⎣⎦0.0868 37 埋管的水平相对距离 1s d — 2 38埋管的垂直相对距离2s d—2.6139 埋管布置的结特性系数构 ξ— 图C120.79 40 埋管的传热系数K2()kJ m ℃ξ(em α+r α)0.2666 41 受热面的面积 im H 2m12 42 受热面的传热量cm Qkw..()im b b w f KH t θ-2363.2 43 密相区烟气焓 ".b b IkJ kg4.4.100100imb bcal b bQ q Q B q ϕ⎛⎫-- ⎪-⎝⎭ 8059.0 44密相区温度.b b θ℃952.2八、稀相区的传热计算8 炉膛出口固体颗粒浓度 .s c ρ3kg m 0.09250.09259 固体粒子密度p ρ 3kg m见P70220010 稀相区的空隙率 .s c ε—.1s cpρρ-0.9999611 稀相区的空隙率 wal ε — 3.811.s c ε 0.6 12 颗粒团空隙率em ε— 0.1cr ε+0.9998 13 固体颗粒分散相中固体颗粒百分比Y— .1s c ε-0.0000414 壁面覆盖率系数ξ—0.10.115 颗粒团壁面覆盖率em δ—0.5.11s c em Y εξε⎛⎫-- ⎪-⎝⎭0.0017216 稀相区的平均温度 ..s c av θ℃()"'..2s cs c θθ+851.8 17 烟气的导热系数 g λ ()kJ m ℃9.59511E-05 18 颗粒的导热系数 p λ()kJ m ℃0.000314 19 烟气密度 g ρ 3kg m0.31520 固体粒子真空密度p ρ3kg m220021 烟气比热容g c()kJ kg ℃1.322 颗粒的比热容 p c()kJ kg ℃0.966123 粒子当量直径 .e av d m0.00124 床料的临界沸腾速度cr wm s0.96225 颗粒团的有效导热系数em λ()kJ m ℃0.280.757lg 0.057lg pem g p g g λελλλλ⎛⎫--⎪ ⎪⎝⎭⎛⎫⎪ ⎪⎝⎭.0.1g g e av cr c d w ρ+0.00015826 颗粒团的比热容 em c()kJ kg ℃(1)em p em g c c εε-+1.15327 颗粒团的密度 em ρ 3kg m (1)em p em g ερερ-+ 880.2 28 边壁区固体颗粒浓度 wal ρ3kg m(1)wal p ερ-0.352 29 颗粒团贴壁下滑长度 em Lm0.5960.0178walρ 0.010 30 颗粒团贴壁下滑速度em w m s1.21.200 31 颗粒团壁面停留时间 em tSememL w 0.00832 壁面与颗粒团间有效传热系数ef K2()kJ m ℃5.05533 颗粒团与壁面气膜间传热系数wal K2()kJ m ℃..0.25gg e av e avd d m λλ= 0.24034 壁面与颗粒团对流传热系数em K2()kJ m ℃111ef walK K +0.22935 阿基米德数 Ar—3.2()e dv p g g ggd ρρνρ-2981.09 36 炉膛截面积fur F 2m见结构52.3037 稀相区烟速 .gs c wm s".273273s c j g furB V F θ⎛⎫+ ⎪⎝⎭ 0.234 38 烟气的运动粘度g ν2m s1.28E-0439 雷诺数Re—..gs c e avgw d ν1.840 稀相区烟速t wm s0.66617.5Ar Re ⎛⎫⎪⎝⎭6.881 41 固体颗粒分散相的密度 dis ρ3kg m(1)p g Y Y ρρ+-0.407 42 普朗特数 Pr—0.5943 固体颗粒分散相对流传热系数dis K2()kw m ℃0.30.212..Pr g p dis t e av g p e av c w d c gd λρρ⎛⎫⎛⎫⎪ ⎪ ⎪⎝⎭⎝⎭0.0244 对流传热系数 com K2()kw m ℃(1)em em em dis K K δδ-+0.02045 管内工质温度 .w f t ℃226.046 壁面温度wal t ℃ wd t +30256.047 水冷壁表面吸收率 wal e— 见P88 0.8 48 颗粒表面吸收率 p e— 见P88 0.85 49 系数B— 见P880.667 50 稀相区吸收率.s c e—0.52(1)(1)(1)p p p p p p e e e e B e Be B⎡⎤⎛⎫+⎢⎥ ⎪ ⎪---⎢⎥⎝⎭⎣⎦0.95 51 固体颗粒分散相辐射传热系数 dis K2()kw m ℃()440...()111s c wal s c wal s c wal T T T T e e σ-⎛⎫+-- ⎪⎝⎭101.552 颗粒团吸收率em e —0.5(1)p e +0.925 53 固体颗粒团辐射传热系数.em r K2()kw m ℃()440..()111s c wal s c wal em wal T T T T e e σ-⎛⎫+-- ⎪⎝⎭99.554 辐射传热系数r K2()kw m ℃.(1)em em r em dis K K δδ+-0.10155 稀相区传热系数.s c K2()kw m ℃r K +com K0.12156 受热面的面积 .s c H2m2057 稀相区的传热量.s c Qkw"....()s c s c s c w f K H t θ-1339.458 稀相区出口烟气焓 ".b b IkJ kg'..s cs c calQ Q B ϕ-7245.9 59 稀相区出口温度 ".s c θ℃753.5十五.锅炉管束热力计算十七.省煤器热力计算十九.空气预热器热力计算二十.热力计算汇总表。

辅助教材(二)循环流化床专题知识锅炉设备及运行目录第一讲:循环流化床锅炉及其优缺点 (3)第二讲:CFB的空气和烟气量 (7)第三讲CFB的热损失 (8)第四讲炉膛及传热 (9)第五讲床温 (10)第六讲床压 (11)第七讲给煤系统 (11)第八讲风系统 (12)第九讲石灰石系统 (13)第十讲渣系统 (14)第十一讲炉内耐火、耐磨和保温材料 (15)第十二讲锅炉的启动、运行及停运 (16)第一讲:循环流化床锅炉及其优缺点一.流化床锅炉(CFB)1.流化:(1)颗粒分类:C类颗粒:颗粒的粒度很细,一般d<20μm,颗粒间互相作用力很大,属难以流化的颗粒。

因此气流通过此床层时,往往会出现沟流现象。

A类颗粒:颗粒的粒度较细,d = 20~90μm,如化工流化床常用的催化裂化剂,这类颗粒通常很容易流化,并且从开始流化到开始形成气泡之间一段很宽的气速范围内,床层能均匀散式膨胀(粒子均为分散)。

B类颗粒:中等颗粒,d =90~650μm,具有良好的流化性能,此种颗粒在流化速度达到临界流速时即发生鼓泡现象,循环流化床锅炉启动时常用的沙子就属于此类颗粒。

D类颗粒:这种颗粒具有较大的粒度和密度,颗粒的范围较大,属于宽筛分,大部分燃煤流化床锅炉的炉内颗粒属于此类。

(ABC类均属窄筛分)。

(2)流态化:当流体向上流过具有一定粒径的颗粒床层时,床层的运动状态随流体的流速的变化而改变:①当流体的流速较低时,颗粒静止不动,流体只能从颗粒之间的缝隙中通过,所有颗粒互相接触,并座落在布风板上,这就是固定床;②当流体的流速增加到某一速度后,所有颗粒不再由布风板支持,而全部由流体的摩擦力承托。

对单个颗粒而言,它不再依靠与其相邻的颗粒接触而维持它的空间位置,相反在失去了机械支撑后,每个颗粒可以在床层中自由运动。

就整个床层而言,无数个自由运动的颗粒组成的床层具有了许多类似流体的性质,这种状态称为流态化。

(3)临界流化速度:颗粒床层从静止状态变成流态化时的最小速度。

炔烃液相选择加氢固定床床反应器设计计算由于固定床反应器具有结构简单、操作方便、 操作弹性大、建设投资低等优点,而广泛应用于各类油品催化加氢裂化及精制、低碳烃类选择加氢精制等领域。

将碳四馏分液相加氢新工艺就是采用单台固定床绝热反应器进行催化选择加氢脱除碳四馏分中的乙基乙炔和乙烯基乙炔等。

在工业装置中,由于实际所采用的流速足够高,流体与催化剂颗粒间的温差和浓差,除少数强放热反应外,都可忽略。

对于固定床反应器来讲最重要的是处理好床层中的传热和催化剂粒子内扩散传质的影响。

一、固定床反应器设计碳四馏分选择性加氢反应器一般采用绝热固定床反应器。

在工程上要确定反应器的几何尺寸,首先得确定出一定生产能力下所需的催化剂容积,再根据高径比确定反应器几何尺寸。

反应器的设计主要依据试验结果和技术要求确定的参数,对反应器的大小及高径比、催化剂床层和液体分布板等进行计算和设计。

1. 设计参数反应器进口温度: 20℃ 进口压力:0.1MPa进料量(含氢气进料组分) 体积流量:197.8m 3/h 质量流量:3951kg/h 液相体积空速:400h -1 2. 催化剂床层设计计算正常状态下反应器总进料量为2040m 3/h 液体体积空速400h -1则催化剂用量3R V V V /S 2040/400 5.1m ===总 催化剂堆密度3850/B kg m ρ=催化剂质量850 5.14335B B R m V kg kg ρ=⨯=⨯=求取最适宜的反应器直径D:设不同D 时,其中高径比一般取2-10,设计反应器时,为了尽可能避免径向的影响,取反应器的长径比5,则算出反应器的直径和高度为:按正常进料量32040m h /及液体空速400h -1,计算反应器的诸参数:取床层高度L=5m ,则截面积2R S V /L 5.1/51.02m ===床层直径 1.140D m === 因此,圆整可得反应器内径可以选择1200mm此时,床层高度02244 5.1L 4.5123.14 1.2R V m D π⨯===⨯反应器选型表4-1和表4-2为反应器类型。

炔烃液相选择加氢固定床床反应器设计计算由于固定床反应器具有结构简单、操作方便、操作弹性大、建设投资低等优点,而广泛应用于各类油品催化加氢裂化及精制、低碳烃类选择加氢精制等领域。

将碳四馏分液相加氢新工艺就是采用单台固定床绝热反应器进行催化选择加氢脱除碳四馏分中的乙基乙炔和乙烯基乙炔等。

在工业装置中,由于实际所采用的流速足够高,流体与催化剂颗粒间的温差和浓差,除少数强放热反应外,都可忽略。

对于固定床反应器来讲最重要的是处理好床层中的传热和催化剂粒子内扩散传质的影响。

一、固定床反应器设计碳四馏分选择性加氢反应器一般采用绝热固定床反应器。

在工程上要确定反应器的几何尺寸,首先得确定出一定生产能力下所需的催化剂容积,再根据高径比确定反应器几何尺寸。

反应器的设计主要依据试验结果和技术要求确定的参数,对反应器的大小及高径比、催化剂床层和液体分布板等进行计算和设计。

1.设计参数反应器进口温度: 20℃进口压力:0.1MPa进料量(含氢气进料组分)3/h 体积流量:197.8m质量流量:3951kg/h-1 400h液相体积空速:2.催化剂床层设计计算3/h 正常状态下反应器总进料量为2040m-1液体体积空速400h3则催化剂用量5.1m/2040400?V?V/S?VR总3?催化剂堆密度m850kg/?B?催化剂质量kg4335kg?V?850?m?5.1?RBB求取最适宜的反应器直径D:设不同D时,其中高径比一般取2-10,设计反应器时,为了尽可能避免径向的影响,3h2040m /及液体按正常进料量,则算出反应器的直径和高度为:取反应器的长径比5-1,计算反应器的诸参数:空速400h2,则截面积取床层高度L=5m.02m1?5.1/5?L?SV/R??4?1.02/3.14?/4D?S1.140m床层直径1200mm 圆整可得反应器内径可以选择,因此.4V4?5.1此时,床层高度R m4.512??L?022?1.23.14D?反应器选型表4-1和表4-2为反应器类型。

表4-1 固定床反应器类型比较二、流化床反应器设计1.1 反应器设计原则(1)具有适宜的流体力学条件,流动性能好,有利于热量传递和质量传递;(2)合理的结构,能有效的加速反应和水的脱除;(3)保证压力和温度符合操作条件;)操作稳定,调节方便,能适应各种操作条件的变化。

4(1.2 流化床反应器的设计以Superflex工艺为依托,以C4为原料,以ZSM-5分子筛为催化剂活性组分,通过流化床反应器,将C 4转换为乙烯、丙烯产品。

其特点是在2个独立的流化床反应器(区)中分别进行 (乙烯和丁烯歧化反应)过程,产物汇总后进入分离系统,乙烯、丙烯产品出装置,C及C以上组分循环返回反应器继续转化C及以上444组分两股物流在返回烯烃转化反应区之前有少量驰放,以免惰性组分积累。

催化剂顺次通过反应器,经汽提后进入再生器烧焦,再生催化剂连续返回反应器以实现连续反应-再生。

1.3 流化床反应器计算说明1.基本参数:3? : 催化剂颗粒密度m /?1500kg P3? : 催化剂堆密度m/?700kg B?4m1.2?10d?0.12m?催化剂平均粒径: 区粒子)B(属于p-5? : 混合气体粘度Pa.s?10?2.0 o C : T=550反应温度反应压力:P= 0.2MPa3处理流量: Ch/m?30584m40 h/?17505kgV03?混合气体密度: m/30584/17505?1.75 kgV ?m/?003流化床出口流量:h? V29667m/14.2.2 工艺计算当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作。

起始流化速度仅与流体和颗粒的u mf 物性有关,其计算公式如下式所示:?ud mfp的小颗粒对于20R??ep???2??g?d pp(1)?U mf?1650?Ud mfp对于的大颗粒1000??R ep?1????gd???2pp?U??mf?5.24??由于C4裂解反应需要较长的接触时间,故流化床的操作线速不必太高。

4.2.2.1 操作气速u的确定(1) 起始流化速度mf2??)?d(g?42????????????????????????pp?3设,s/m6.41?10???u20Re?mf?5?1650?16502.0?10?ud?4?3??10101.75?6.411.2?mfp复核值,20?Re??0.0673?Re?5?2.0?10故假设合理。

20Re?2u mf u作为判断流化形式的依据。

将散式流化,带入弗鲁德准数公式?F rmfmf gd p F?0.13;聚式流化,F?0.13。

rmfrmf代入已知数据求得2u23?)10?(6.41mf u,复带入弗鲁德准数公式流化形式将0.13?F???0.035mfmf4?9.8dg1.2?10?p为散式流化。

u(2) 逸出速度的确定t,则设500??Re0.4m22??11g4(?)229.8?(1500?1.75)?4p4?s/??u?0.574m101.2?(??d)?33pt5???????10?2.0?225?225.复核值Re?ud?4?0.574?10?1.751.2tp???Re6.03????m?5?2.0?10故假设合理。

500?0.4?Re m (3)流化床操作气速u表示流化床在正常操作时流体的速度,一般操作速度。

根据u??uu0tmf0?3,两个速度之比C4裂解反应流化床操作速度围为s/?0.574mm/s?6.41?10u o u?0.25m/s故可取。

为89.5,所选气速不应太接近这一允许气速范围的任一极端。

04.2.2.2 流化床反应器尺寸(1) 流化床浓相段直径的确定经计算,采用单个流化床反应器4V4??????0 m4.97?D???u3600?3.14?0.250圆整为5000mm(2) 催化剂装填量的确定根据反应动力学,为了确保C4馏分在一定时间内保持较高的转化率,需控1-。

C4馏分质量流量为30584kg/h。

制C4馏分质量空速为l~5h根据操作空速为1-,以反应空速计算催化剂装填量为3h=30584/3=10195kgm cat(3)静床层高度的确定L03?催化剂堆密度: m700kg/?B3?m?14.56/10195/?700?VmBcatcat4V4??????cat??L=0.74m02??D??????(4)流化床床层高度的确定查阅资料知,对于带有挡板流化床,可采用下面的公式计算膨胀比:0.517R?0.0?9u7?0.适用范围0.1924u0.761?。

m/s为流化床的操作气速,u式中0.5170.517?1.2R??4?0.419240.19201?0.7u.?760.26?15在通入气体起到起始流化时,床高m?0.74L?L0mf L=RL?1.24?0.74?0.92m所以浓相段床高mff稀相段床高?ud?4?0.2510?1.751.2?0p 2.625?Re??p?5?2.0?10由阿基米德数,3???)gd(??43?1.75?109.8??????)??????(1.2?pp 111???Ar?522?(2.0?10)有挡板时,由经验方程估算,31.45?1.131.45?1.1?12.32?1111.2??10m?L?0.73?10ReL0.74Ar?2.625 p02(5) 扩大段直径的确定在流化过程中,小颗粒容易被流体带到反应器的上部或外部当气体速度较大的操作状态下,被气体带走的固体颗粒数量较大,为了回收这部分颗粒,在流化床中必须设有气固分离装置。

设计采用的是在反应器上部连接一个扩大段作为自由沉降段,气速降低,部分颗粒自由沉降分离。

由于,反应的催化剂使用寿命极短,所以要像乙烯催化裂化装置一样另设一个再生器与之串联,且有研究表明催化剂床层下部的积炭程度较轻,床层内存在积碳分布,高失活区域位于催化剂床层上部;如此必须加强床层上部催化剂颗粒与气体的分离,可在稀相段设置一个气固初步分离器,在扩大段设置一个串联的二级旋风分离器,分离出来的固体,通过一个倒锥体一部分进入再生器,一部分进入浓相段。

(6) 扩大段的计算最小颗粒的带出速度:2?????dg?42??1500???????)9.810(0.8?ppmin0.26m/s?u?=t?5??????1.0?104V4??????1扩大段直径Dm6.3?D??2 2?u0.26?3.14?3600t m?D6 圆整后取2.扩大段高度,取经验值=6m=DL23(7) 锥体部分固定流化床反应器锥体角度不大于45°,选取反应器锥体的角度为45°。

根据反应器直径计算可知锥体段高度,下面接口管的直径为0.6m,由此可以推出:D?0.65?0.6tan45?L???1?2.2m422综上,流化床反应器反应器高度m?22.44?6?2.2L?L?0.92?12.32?L?L?L4F23 (8) 各段壁厚的计算设计压力0.25MPa,设计温度550℃,材料为0Cr18Ni9,则其许用应力为100MPa,根据壁厚公式计算,PD?????????ic浓稀相段厚度mm8.36???1??=C2dt2[?]??P2?????0.85?0.25c考虑钢板负偏差圆整后,(参考化工机械基础·陈国恒P161)mmC0.8C?11表4-6钢板厚度负偏差2.0 2.2 2.5 2.8~3.0 3.2~3.5 3.8~4.0 4.5~5.5 钢板厚度C0.50 0.20 0.30 0.18 0.22 0.19 0.25 负偏差152~60 26~30 42~50 8.0~25 36~40 32~346.0~7.0 钢板厚度C1.30.91.20.80.61.11.负偏差1取mm?10?故n R/D?0.5,则f=0.5过渡段半锥角为60℃,取i fPD?????????????ic,mm0.8C?mm?=1?8.36??C?2d1t[?]??0.5P????0.85?0.5?0.25c圆整后去,mm?10?n密相段与过渡段连接部分的厚度K=0.5 : KPD?????????????ic,mm10?3.68?=mm???C?12dt2[?]??0.5P??????0.85?0.5?0.25c故取。

mm?10?n PD?????????ic,扩大段厚度mm0.8C?mm??=9.84??1?C2d1t2[?]??P??????0.85?0.25c取mm?11?n上部封头壁厚PD?????????ic,mm0.8C?mm?8.83?=?C?1?2d1t2[?]??0.5P??????0.85?0.5?0.25c故取;根据JB/T 4737-95 椭圆形封头深度为1500mm,直边高度为50mm。