固定床流化床设计计算讲义

- 格式:doc

- 大小:407.50 KB

- 文档页数:11

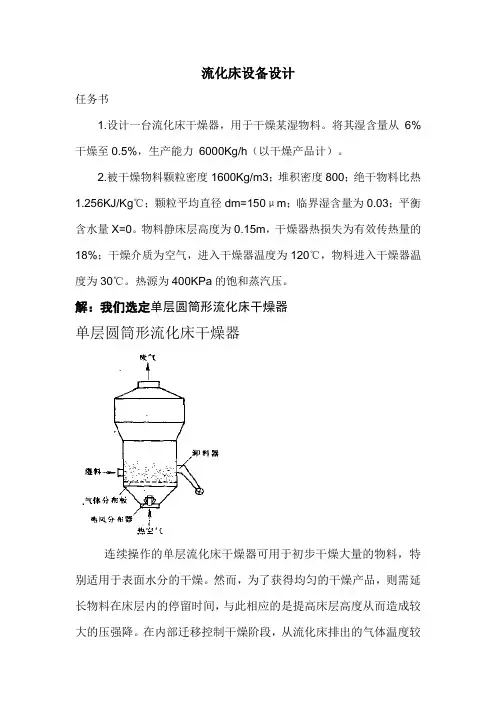

流化床设备设计任务书1.设计一台流化床干燥器,用于干燥某湿物料。

将其湿含量从6%干燥至0.5%,生产能力6000Kg/h(以干燥产品计)。

2.被干燥物料颗粒密度1600Kg/m3;堆积密度800;绝干物料比热1.256KJ/Kg℃;颗粒平均直径dm=150μm;临界湿含量为0.03;平衡含水量X=0。

物料静床层高度为0.15m,干燥器热损失为有效传热量的18%;干燥介质为空气,进入干燥器温度为120℃,物料进入干燥器温度为30℃。

热源为400KPa的饱和蒸汽压。

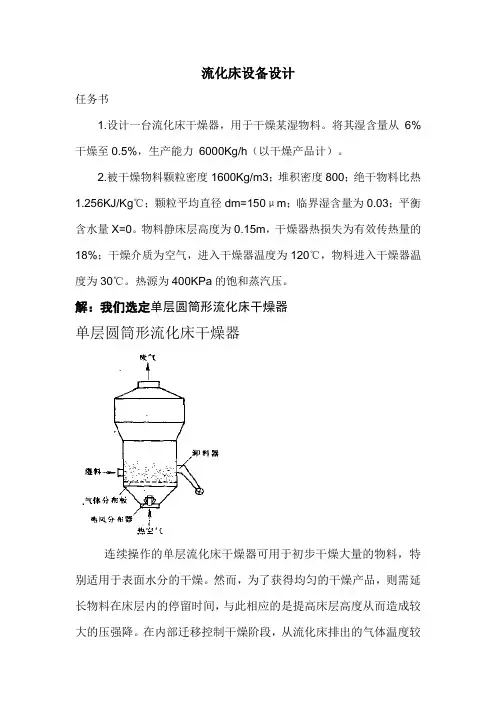

解:我们选定单层圆筒形流化床干燥器单层圆筒形流化床干燥器连续操作的单层流化床干燥器可用于初步干燥大量的物料,特别适用于表面水分的干燥。

然而,为了获得均匀的干燥产品,则需延长物料在床层内的停留时间,与此相应的是提高床层高度从而造成较大的压强降。

在内部迁移控制干燥阶段,从流化床排出的气体温度较高,干燥产品带出的显热也较大,故干燥器的热效率很低。

根据我们此次设计的主要任务:药物颗粒的湿含量从0.06降至0.005,可以看出药物颗粒的初始湿含量较低,其中存在的水应该是结合水,流化床干燥器最大优点是干燥结合水,故选择流化床干燥器。

在流化床干燥器中我们选择设备结构简单,耗材量少的单层圆筒流化床干燥器。

设计方案:一.操作条件的确定由资料查得,宁波地区的空气平均湿度ψ=80.3%,平均温度t 0=16.9℃其他已知参数为:X 1=0638.006.0106.0=- X 2=005025.0005.01005.0=- X C =0.05 X *≈0G 2=6000kg/h C s =1.256kJ/kg ℃ t 1=120℃ θ1=30℃(一)物料衡算对连续操作的干燥装置,其物料衡算式为:W =G c (X 1-X 2)=L(H 2-H 1) 每蒸发1kg 水分所消耗的绝干空气量可表示为:l==W L121H H - 绝干物料量Gc =G 2(1-W 2)==6000(1-0.005)=5970kg/h水分蒸发量:W=G C (X 1-X 2)=5970*(0.0638-0.005)=351.036kg/h 16.9℃空气的饱和蒸汽压kpa t p w S 934.1)84.2339.1611.39915916.18ex p(152)84.23311.39915916.18ex p(152=+-=+-=空气进口湿含量:009681747.0349.1803.0325.101349.1803.0622.0622.001=-⨯⨯⨯=-==ssp P p H H ϕϕ(二)空气和物料出口温度的确定空气出口温度应比出口湿球温度高20—50℃在这里取26℃ 由t 1=120℃及H 1=0.009681747,可查图(《化工原理》下册图5-3)得:t as =39℃对空气—水系统t w1≈t as ,近似取出口湿球温度约等于进口湿球温度为39℃.所以空气出口温度t 2=65℃因C X X <2,而03.0=Xc 故式)()(22222222222222)()()))(()(w S C w t t C X X r w S C w C w S w w t t C X X r X X X X t t C X X r t t t --*****--------=--θ又因2230285.227.2491w w t r -==2491.27-2.30285*39=2401.46kJ/kg 故)())(()(93-651.256-0.032401.460.030.00539-651.256-0.0052401.4639-65-65-3965256.10.032401.462⨯⨯=⨯⨯θ得到=2θ57.49℃(三)热量衡算如图所示,干燥器中不补充能量,故=d Q 0干燥器中的热量衡算可表达为:l l m w p Q Q Q Q Q Q '+++==其中)(120θw v W c t c r W Q -+==351.036(2491.27+1.884×65-4.187×30)/3600=242.62kW,))(187.4()(122122θθθθ-+=-=X c G c G Q s c m C m=5970(1.256+4.187×0.005025)(57.49-30)/3600=58.22kW)(020t t Lc Q H l -='=L(1.005+1.884*0.009681747)(65-30)/3600=0.009948LkW)(010t t Lc Q H P -==L(1.005+1.884*0.009681747)(120-30)/3600=0.02558LkW 因为干燥器的热损失为有消耗热量的18%, 有)%(18m w l Q Q Q +==54.15Kw 将上面格式带入物料守恒式为0.02558L =242.62+58.22+0.009948L +54.15 解得 L=22709.2kg 绝干气体/h 由W=L(H 2-H 1)得空气出口湿含量H 2=W/L+H 1=351.036/22709.2+0.009681747=0.02514 Q P =0.02558L =580.9Kw干燥器的效率 d p wh Q Q Q +=η=242.62/580.9=41.766%由于饱和蒸汽的压力为400kPa,由水蒸汽表查得该气压下冷凝潜热r=2133kJ/kg 则蒸汽耗量:D=580.9/r*3600=580.9/2133*3600=980.42kg/h(四)操作速度的确定1.临界流化速度u mf120℃下空气的有关参数为密度ρ=0.8983/kg m ,粘度s Pa ⋅⨯=-51029.2μ,导热系数223.210/W m λ-=⨯⋅℃由《化工原理》经验公式g dev p mf mf A mf)()1(*150)(u 32ρρεεμφ--=物料的临界流化空隙率按4.0=mf ε且有经验式11113A 2≈-mfmfεεφ 代入得u mf =0.00032×(2000-0.898)×9.81/(150×2.29×10-5×11) =0.0467m/s 2沉降速度u t3.03.056.0t )1029.2898.0*0003.0(0.8989.81*0.898)-00.0003(2000.27Re )(0.27u tpp p u gd -⨯=-⨯=ρρρ解此方程得u t =1.697m/s 验证:Re p =96.191029.2898.0697.10003.05=⨯⨯⨯=-μρt p u d 满足 2<Re<500 3.操作流化速度u 由u=(0.4-0.8)u t取u=0.6u t =0.6*1.697=1.018m二.干燥器主体设计1.流化床截面积的计算气体温度为65℃及湿含量为H 2状态下的比容 V H2=(0.002835+0.004557H 2)(t 2+273) =(0.002835+0.004557*0.02721)*(65+273) =1.0001m 3/kg由公式20H220.6018.136002.227090001.13600L V A m v =⨯⨯==2.物料在流化床中的平均停留时间min 124.0600020.60080.15G A 20=⨯⨯==b z ρτ 3.设备高度(1)浓相段高度Z 1253323)1029.2(81.9898.0)898.06001()103.0()(--⨯⨯⨯-⨯⨯=-=μρρρgd Ar s=725.2998.111029.2898.0018.10003.0R 5=⨯⨯⨯==-μρdu e由公式得沸腾床空隙率ε由 得m z z 476.0811.014.0115.011001=--⨯=--⨯=εε (2)分离段高度Z 2m 81.2/46.2/4A D ===ππ 取实际床层直径为φ2180mm 由《干燥设备》书中图4-14得 Z 2/D=1.18 得Z 2=3.31m0.811725.2911.980.3611.9818Re 36Re 180.21221.02=⎪⎪⎭⎫ ⎝⎛⨯+⨯=⎥⎦⎤⎢⎣⎡+=『Ar εεε--==11001z z R(3)扩大段高度Z 3要进一步减少粉尘带出,可在分离高度以上增加扩大段,降低气流速度,以利颗粒沉降.根据经验取Z 3=1m4.干燥器的结构计算(1)分布板分布板上的压力损失=0.15×(1-0.4)(1600-0.898)9.81=1411.8Pa 取床层压降为分布板压降的15%由公式取分布板阻力系数为2 筛孔气速u or :s m P u dor /36.15898.0277.21122=⨯⨯=∆=ζρ分布板的开孔率ψ则空气进入干燥器的体积流量为V 为: V=L(0.002835+0.004557H 0)(t+273)=22709.2(0.002835+0.004557*0.009681747)(120+273)/3600 =7.1376m 3/h选取筛孔直径d 0=200um(因为颗粒平均直径150um),则总筛孔数为:()()gz P s b ρρε--=∆001aP P b d 211.77P 0.15=∆=∆22or duP ςρ=∆%63.6%10036.15/018.1=⨯==or u ϕ1479896536.510.000241376.7422=⋅⋅⨯==ππoror u d Vn分布板上筛孔按等边三角形分布则 孔心距为(2)溢流堰为了保证流化床层内物料厚度的均匀性,物料出口通常采用溢流方式。

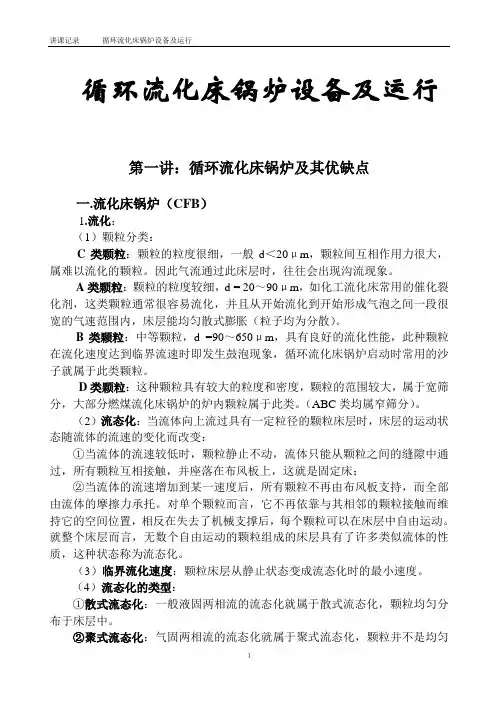

循环流化床锅炉设备及运行第一讲:循环流化床锅炉及其优缺点一.流化床锅炉(CFB)1.流化:(1)颗粒分类:C类颗粒:颗粒的粒度很细,一般d<20μm,颗粒间互相作用力很大,属难以流化的颗粒。

因此气流通过此床层时,往往会出现沟流现象。

A类颗粒:颗粒的粒度较细,d = 20~90μm,如化工流化床常用的催化裂化剂,这类颗粒通常很容易流化,并且从开始流化到开始形成气泡之间一段很宽的气速范围内,床层能均匀散式膨胀(粒子均为分散)。

B类颗粒:中等颗粒,d =90~650μm,具有良好的流化性能,此种颗粒在流化速度达到临界流速时即发生鼓泡现象,循环流化床锅炉启动时常用的沙子就属于此类颗粒。

D类颗粒:这种颗粒具有较大的粒度和密度,颗粒的范围较大,属于宽筛分,大部分燃煤流化床锅炉的炉内颗粒属于此类。

(ABC类均属窄筛分)。

(2)流态化:当流体向上流过具有一定粒径的颗粒床层时,床层的运动状态随流体的流速的变化而改变:①当流体的流速较低时,颗粒静止不动,流体只能从颗粒之间的缝隙中通过,所有颗粒互相接触,并座落在布风板上,这就是固定床;②当流体的流速增加到某一速度后,所有颗粒不再由布风板支持,而全部由流体的摩擦力承托。

对单个颗粒而言,它不再依靠与其相邻的颗粒接触而维持它的空间位置,相反在失去了机械支撑后,每个颗粒可以在床层中自由运动。

就整个床层而言,无数个自由运动的颗粒组成的床层具有了许多类似流体的性质,这种状态称为流态化。

(3)临界流化速度:颗粒床层从静止状态变成流态化时的最小速度。

(4)流态化的类型:①散式流态化:一般液固两相流的流态化就属于散式流态化,颗粒均匀分布于床层中。

②聚式流态化:气固两相流的流态化就属于聚式流态化,颗粒并不是均匀1地流过床层,一部分气体形成气泡经床层短路逸出,颗粒被分成群体做喘流运动,床层中的空隙率随时间和位置不同而变化,就称为聚式流态化,燃煤锅炉的流态化就属于这种流态化。

(5)流态化类似流体的性质主要有:①在任何一高度的静压近似等于此高度以上单位截面上固体颗粒的重量。

![2015年固定床反应器设计计算[优质ppt]](https://uimg.taocdn.com/7e6f76147375a417866f8f96.webp)

流化床设备设计任务书1.设计一台流化床干燥器,用于干燥某湿物料。

将其湿含量从6%干燥至0.5%,生产能力6000Kg/h(以干燥产品计)。

2.被干燥物料颗粒密度1600Kg/m3;堆积密度800;绝干物料比热1.256KJ/Kg℃;颗粒平均直径dm=150μm;临界湿含量为0.03;平衡含水量X=0。

物料静床层高度为0.15m,干燥器热损失为有效传热量的18%;干燥介质为空气,进入干燥器温度为120℃,物料进入干燥器温度为30℃。

热源为400KPa的饱和蒸汽压。

解:我们选定单层圆筒形流化床干燥器单层圆筒形流化床干燥器连续操作的单层流化床干燥器可用于初步干燥大量的物料,特别适用于表面水分的干燥。

然而,为了获得均匀的干燥产品,则需延长物料在床层内的停留时间,与此相应的是提高床层高度从而造成较大的压强降。

在内部迁移控制干燥阶段,从流化床排出的气体温度较高,干燥产品带出的显热也较大,故干燥器的热效率很低。

根据我们此次设计的主要任务:药物颗粒的湿含量从0.06降至0.005,可以看出药物颗粒的初始湿含量较低,其中存在的水应该是结合水,流化床干燥器最大优点是干燥结合水,故选择流化床干燥器。

在流化床干燥器中我们选择设备结构简单,耗材量少的单层圆筒流化床干燥器。

设计方案:一.操作条件的确定由资料查得,宁波地区的空气平均湿度ψ=80.3%,平均温度t 0=16.9℃其他已知参数为:X 1=0638.006.0106.0=- X 2=005025.0005.01005.0=- X C =0.05 X *≈0G 2=6000kg/h C s =1.256kJ/kg ℃ t 1=120℃ θ1=30℃(一)物料衡算对连续操作的干燥装置,其物料衡算式为:W =G c (X 1-X 2)=L(H 2-H 1) 每蒸发1kg 水分所消耗的绝干空气量可表示为:l==W L121H H - 绝干物料量Gc =G 2(1-W 2)==6000(1-0.005)=5970kg/h水分蒸发量:W=G C (X 1-X 2)=5970*(0.0638-0.005)=351.036kg/h 16.9℃空气的饱和蒸汽压kpa t p w S 934.1)84.2339.1611.39915916.18ex p(152)84.23311.39915916.18ex p(152=+-=+-=空气进口湿含量:009681747.0349.1803.0325.101349.1803.0622.0622.001=-⨯⨯⨯=-==ssp P p H H ϕϕ(二)空气和物料出口温度的确定空气出口温度应比出口湿球温度高20—50℃在这里取26℃ 由t 1=120℃及H 1=0.009681747,可查图(《化工原理》下册图5-3)得:t as =39℃对空气—水系统t w1≈t as ,近似取出口湿球温度约等于进口湿球温度为39℃.所以空气出口温度t 2=65℃因C X X <2,而03.0=Xc 故式)()(22222222222222)()()))(()(w S C w t t C X X r w S C w C w S w w t t C X X r X X X X t t C X X r t t t --*****--------=--θ又因2230285.227.2491w w t r -==2491.27-2.30285*39=2401.46kJ/kg 故)())(()(93-651.256-0.032401.460.030.00539-651.256-0.0052401.4639-65-65-3965256.10.032401.462⨯⨯=⨯⨯θ得到=2θ57.49℃(三)热量衡算如图所示,干燥器中不补充能量,故=d Q 0干燥器中的热量衡算可表达为:l l m w p Q Q Q Q Q Q '+++==其中)(120θw v W c t c r W Q -+==351.036(2491.27+1.884×65-4.187×30)/3600=242.62kW,))(187.4()(122122θθθθ-+=-=X c G c G Q s c m C m=5970(1.256+4.187×0.005025)(57.49-30)/3600=58.22kW)(020t t Lc Q H l -='=L(1.005+1.884*0.009681747)(65-30)/3600=0.009948LkW)(010t t Lc Q H P -==L(1.005+1.884*0.009681747)(120-30)/3600=0.02558LkW 因为干燥器的热损失为有消耗热量的18%, 有)%(18m w l Q Q Q +==54.15Kw 将上面格式带入物料守恒式为0.02558L =242.62+58.22+0.009948L +54.15 解得 L=22709.2kg 绝干气体/h 由W=L(H 2-H 1)得空气出口湿含量H 2=W/L+H 1=351.036/22709.2+0.009681747=0.02514 Q P =0.02558L =580.9Kw干燥器的效率 d p wh Q Q Q +=η=242.62/580.9=41.766%由于饱和蒸汽的压力为400kPa,由水蒸汽表查得该气压下冷凝潜热r=2133kJ/kg 则蒸汽耗量:D=580.9/r*3600=580.9/2133*3600=980.42kg/h(四)操作速度的确定1.临界流化速度u mf120℃下空气的有关参数为密度ρ=0.8983/kg m ,粘度s Pa ⋅⨯=-51029.2μ,导热系数223.210/W m λ-=⨯⋅℃由《化工原理》经验公式g dev p mf mf A mf)()1(*150)(u 32ρρεεμφ--=物料的临界流化空隙率按4.0=mf ε且有经验式11113A 2≈-mfmfεεφ 代入得u mf =0.00032×(2000-0.898)×9.81/(150×2.29×10-5×11) =0.0467m/s 2沉降速度u t3.03.056.0t )1029.2898.0*0003.0(0.8989.81*0.898)-00.0003(2000.27Re )(0.27u tpp p u gd -⨯=-⨯=ρρρ解此方程得u t =1.697m/s 验证:Re p =96.191029.2898.0697.10003.05=⨯⨯⨯=-μρt p u d 满足 2<Re<500 3.操作流化速度u 由u=(0.4-0.8)u t取u=0.6u t =0.6*1.697=1.018m二.干燥器主体设计1.流化床截面积的计算气体温度为65℃及湿含量为H 2状态下的比容 V H2=(0.002835+0.004557H 2)(t 2+273) =(0.002835+0.004557*0.02721)*(65+273) =1.0001m 3/kg由公式20H220.6018.136002.227090001.13600L V A m v =⨯⨯==2.物料在流化床中的平均停留时间min 124.0600020.60080.15G A 20=⨯⨯==b z ρτ 3.设备高度(1)浓相段高度Z 1253323)1029.2(81.9898.0)898.06001()103.0()(--⨯⨯⨯-⨯⨯=-=μρρρgd Ar s=725.2998.111029.2898.0018.10003.0R 5=⨯⨯⨯==-μρdu e由公式得沸腾床空隙率ε由 得m z z 476.0811.014.0115.011001=--⨯=--⨯=εε (2)分离段高度Z 2m 81.2/46.2/4A D ===ππ 取实际床层直径为φ2180mm 由《干燥设备》书中图4-14得 Z 2/D=1.18 得Z 2=3.31m0.811725.2911.980.3611.9818Re 36Re 180.21221.02=⎪⎪⎭⎫ ⎝⎛⨯+⨯=⎥⎦⎤⎢⎣⎡+=『Ar εεε--==11001z z R(3)扩大段高度Z 3要进一步减少粉尘带出,可在分离高度以上增加扩大段,降低气流速度,以利颗粒沉降.根据经验取Z 3=1m4.干燥器的结构计算(1)分布板分布板上的压力损失=0.15×(1-0.4)(1600-0.898)9.81=1411.8Pa 取床层压降为分布板压降的15%由公式取分布板阻力系数为2 筛孔气速u or :s m P u dor /36.15898.0277.21122=⨯⨯=∆=ζρ分布板的开孔率ψ则空气进入干燥器的体积流量为V 为: V=L(0.002835+0.004557H 0)(t+273)=22709.2(0.002835+0.004557*0.009681747)(120+273)/3600 =7.1376m 3/h选取筛孔直径d 0=200um(因为颗粒平均直径150um),则总筛孔数为:()()gz P s b ρρε--=∆001aP P b d 211.77P 0.15=∆=∆22or duP ςρ=∆%63.6%10036.15/018.1=⨯==or u ϕ1479896536.510.000241376.7422=⋅⋅⨯==ππoror u d Vn分布板上筛孔按等边三角形分布则 孔心距为(2)溢流堰为了保证流化床层内物料厚度的均匀性,物料出口通常采用溢流方式。

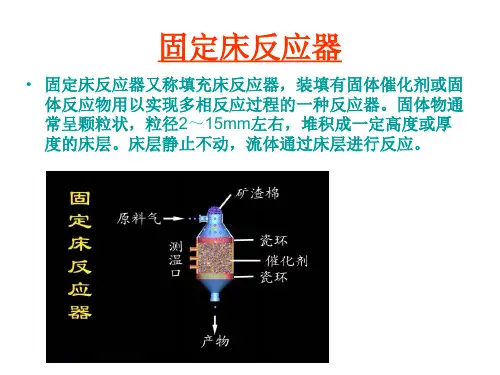

炔烃液相选择加氢固定床床反应器设计计算由于固定床反应器具有结构简单、操作方便、 操作弹性大、建设投资低等优点,而广泛应用于各类油品催化加氢裂化及精制、低碳烃类选择加氢精制等领域。

将碳四馏分液相加氢新工艺就是采用单台固定床绝热反应器进行催化选择加氢脱除碳四馏分中的乙基乙炔和乙烯基乙炔等。

在工业装置中,由于实际所采用的流速足够高,流体与催化剂颗粒间的温差和浓差,除少数强放热反应外,都可忽略。

对于固定床反应器来讲最重要的是处理好床层中的传热和催化剂粒子内扩散传质的影响。

一、固定床反应器设计碳四馏分选择性加氢反应器一般采用绝热固定床反应器。

在工程上要确定反应器的几何尺寸,首先得确定出一定生产能力下所需的催化剂容积,再根据高径比确定反应器几何尺寸。

反应器的设计主要依据试验结果和技术要求确定的参数,对反应器的大小及高径比、催化剂床层和液体分布板等进行计算和设计。

1. 设计参数反应器进口温度: 20℃ 进口压力:0.1MPa进料量(含氢气进料组分) 体积流量:197.8m 3/h 质量流量:3951kg/h 液相体积空速:400h -1 2. 催化剂床层设计计算正常状态下反应器总进料量为2040m 3/h 液体体积空速400h -1则催化剂用量3R V V V /S 2040/400 5.1m ===总 催化剂堆密度3850/B kg m ρ=催化剂质量850 5.14335B B R m V kg kg ρ=⨯=⨯=求取最适宜的反应器直径D:设不同D 时,其中高径比一般取2-10,设计反应器时,为了尽可能避免径向的影响,取反应器的长径比5,则算出反应器的直径和高度为:按正常进料量32040m h /及液体空速400h -1,计算反应器的诸参数:取床层高度L=5m ,则截面积2R S V /L 5.1/51.02m ===床层直径 1.140D m === 因此,圆整可得反应器内径可以选择1200mm此时,床层高度02244 5.1L 4.5123.14 1.2R V m D π⨯===⨯反应器选型表4-1和表4-2为反应器类型。

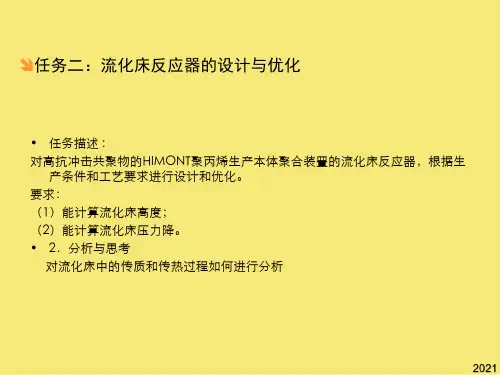

表4-1 固定床反应器类型比较二、流化床反应器设计1.1 反应器设计原则(1)具有适宜的流体力学条件,流动性能好,有利于热量传递和质量传递; (2)合理的结构,能有效的加速反应和水的脱除; (3)保证压力和温度符合操作条件;(4)操作稳定,调节方便,能适应各种操作条件的变化。

1.2 流化床反应器的设计以Superflex 工艺为依托,以C4为原料,以ZSM-5分子筛为催化剂活性组分,通过流化床反应器,将C 4转换为乙烯、丙烯产品。

其特点是在2个独立的流化床反应器(区)中分别进行 (乙烯和丁烯歧化反应)过程,产物汇总后进入分离系统,乙烯、丙烯产品出装置,C 4及C 4以上组分循环返回反应器继续转化C 4及以上组分两股物流在返回烯烃转化反应区之前有少量驰放,以免惰性组分积累。

催化剂顺次通过反应器,经汽提后进入再生器烧焦,再生催化剂连续返回反应器以实现连续反应-再生。

1.3 流化床反应器计算说明1.基本参数:催化剂颗粒密度: 3P1500kg /m ρ= 催化剂堆密度: 3700kg /m B ρ=催化剂平均粒径: 40.12 1.210p d m m -==⨯(属于B 区粒子) 混合气体粘度: -52.010Pa.s μ=⨯ 反应温度: T=550 o C 反应压力:P= 0.2MPaC 4处理流量: 30m 30584/m h =017505/V kg h =混合气体密度: 300/30584/17505 1.75 kg /m m V ρ=== 流化床出口流量:31V 29667/m h = 4.2.2 工艺计算当流体流过颗粒床层的阻力等于床层颗粒重量时,床层中的颗粒开始流动起来,此时流体的流速称为起始流化速度,记作mf u 。

起始流化速度仅与流体和颗粒的物性有关,其计算公式如下式所示: 对于20p mf ep d u R ρμ=<的小颗粒()μρρ16502g d U p pmf -=(1)对于1000>=μρmf p ep U d R 的大颗粒()215.24⎥⎦⎤⎢⎣⎡-=ρρρg d U p p mf由于C4裂解反应需要较长的接触时间,故流化床的操作线速不必太高。

4.2.2.1 操作气速(1) 起始流化速度u mf 的确定 设Re 20<,24235()u 6.4110/16501650 2.010p p mf d gm s ρρμ----(1.2⨯10)⨯(1500-1.75)⨯9.8===⨯⨯⨯ 复核Re 值,4351.210 6.4110 1.75Re 0.0673202.010p mf d u ρμ---⨯⨯⨯⨯===<⨯ 故假设Re 20<合理。

将u mf 带入弗鲁德准数公式2mfrmf p u F d g=作为判断流化形式的依据。

散式流化,0.13rmf F <;聚式流化,0.13rmf F >。

代入已知数据求得将mf u 复带入弗鲁德准数公式2324(6.4110)0.0350.131.2109.8mfmf p u F d g --⨯===<⨯⨯,流化形式为散式流化。

(2) 逸出速度t u 的确定 设0.4Re 500m <<,则22112243354()4(1500 1.75)9.8() 1.2100.574/225225 2.010p t p g u d m s ρρμ---⨯-⨯=()=⨯⨯=ρ⨯⨯⨯1.75复核Re 值451.2100.574 1.75Re 6.032.010p t m d u ρμ--⨯⨯⨯===<500⨯ 故假设0.4Re 500m <<合理。

(3) 流化床操作气速操作速度0u 表示流化床在正常操作时流体的速度,一般0mf t u u u <<。

根据C4裂解反应流化床操作速度围为36.4110/0.574/o m s u m s -⨯<<,两个速度之比为89.5,所选气速不应太接近这一允许气速范围的任一极端。

故可取0u =0.25m/s 。

4.2.2.2 流化床反应器尺寸 (1) 流化床浓相段直径的确定经计算,采用单个流化床反应器4.97D m === 圆整为5000mm(2) 催化剂装填量的确定根据反应动力学,为了确保C4馏分在一定时间内保持较高的转化率,需控制C4馏分质量空速为l ~5h -1。

C4馏分质量流量为30584kg/h 。

根据操作空速为3h -1,以反应空速计算催化剂装填量为cat m =30584/3=10195kg (3) 静床层高度0L 的确定 催化剂堆密度: 3700kg /m B ρ=3/10195/70014.56cat cat B V m m ρ===0244L =0.74cat V m D 2⨯14.56==π3.14⨯5(4) 流化床床层高度的确定查阅资料知,对于带有挡板流化床,可采用下面的公式计算膨胀比: 0.19240.51710.76R u =- 适用范围 0.070.92u <≤式中u 为流化床的操作气速,m/s 。

∴ 0.19240.19240.5170.5171.2410.7610.760.25R u ===--⨯在通入气体起到起始流化时,床高mf 0L L 0.74m ≈=所以浓相段床高f mf L =RL 1.240.740.92m =⨯=稀相段床高4051.2100.25 1.75Re2.6252.010p p d u ρμ--⨯⨯⨯===⨯ 由阿基米德数,343252()(1.210) 1.759.8111(2.010)p p d g Ar ρρρμ---⨯⨯⨯⨯(1500-1.75)===⨯ 有挡板时,由经验方程估算,3 1.45 1.13 1.45 1.1200.7310Re 1.2100.74 2.62511112.32p L L Ar m --=⨯=⨯⨯⨯⨯= (5) 扩大段直径的确定在流化过程中,小颗粒容易被流体带到反应器的上部或外部当气体速度较大的操作状态下,被气体带走的固体颗粒数量较大,为了回收这部分颗粒,在流化床中必须设有气固分离装置。

设计采用的是在反应器上部连接一个扩大段作为自由沉降段,气速降低,部分颗粒自由沉降分离。

由于,反应的催化剂使用寿命极短,所以要像乙烯催化裂化装置一样另设一个再生器与之串联,且有研究表明催化剂床层下部的积炭程度较轻,床层内存在积碳分布,高失活区域位于催化剂床层上部;如此必须加强床层上部催化剂颗粒与气体的分离,可在稀相段设置一个气固初步分离器,在扩大段设置一个串联的二级旋风分离器,分离出来的固体,通过一个倒锥体一部分进入再生器,一部分进入浓相段。

(6) 扩大段的计算 最小颗粒的带出速度:242min 5g (0.810)15009.8=0.26m/s 1.010p p t d u --(ρ-ρ)⨯⨯(-1.75)⨯==18μ18⨯⨯ 扩大段直径D 22 6.3D m === 圆整后取26D m =扩大段高度,取经验值32=D =6m L (7) 锥体部分固定流化床反应器锥体角度不大于45°,选取反应器锥体的角度为45°。

根据反应器直径计算可知锥体段高度,下面接口管的直径为0.6m ,由此可以推出:40.650.6tan 451 2.222D L m --=︒=⨯= 综上,流化床反应器反应器高度234L 0.9212.326 2.222.44F L L L L m =+++=+++=(8) 各段壁厚的计算设计压力0.25MPa ,设计温度550℃,材料为0Cr18Ni9,则其许用应力为100MPa ,根据壁厚公式计算,浓稀相段厚度d 2P =18.362[]P 20.850.25c i tc D C mm 0.25⨯5000δ+=+=σΦ-⨯100⨯- 考虑钢板负偏差1C 圆整后,1C 0.8mm =(参考化工机械基础·陈国恒P161)表4-6钢板厚度负偏差故取10n mm δ=过渡段半锥角为60℃,取i /0.5R D =,则f=0.5d 2fP =18.36[]0.5P 0.850.50.25c i tc D C mm 0.5⨯5000⨯0.25δ+=+=σΦ-100⨯-⨯,1C 0.8mm = 圆整后去,10n mm δ=密相段与过渡段连接部分的厚度 K=0.5 :d 2KP =1 3.68102[]0.5P 0.850.50.25c i tc D C mm mm 0.5⨯5000⨯0.25δ+=+=<σΦ-2⨯100⨯-⨯, 故取10n mm δ=。