电镀培训教材

- 格式:pptx

- 大小:2.42 MB

- 文档页数:63

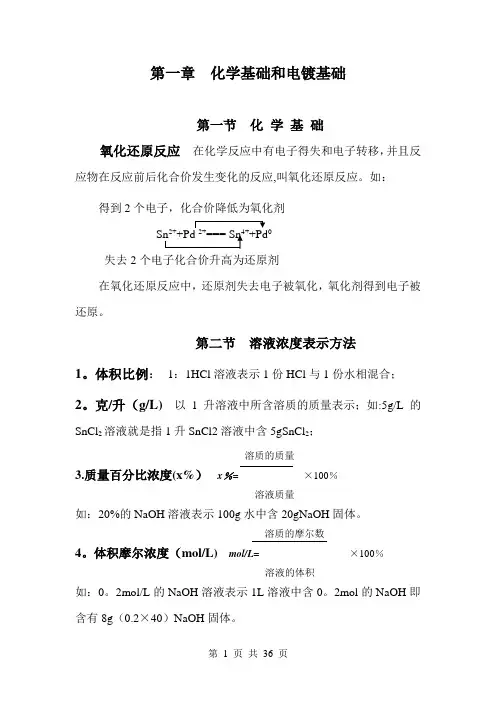

第一章化学基础和电镀基础第一节化学基础氧化还原反应在化学反应中有电子得失和电子转移,并且反应物在反应前后化合价发生变化的反应,叫氧化还原反应。

如:得到2个电子,化合价降低为氧化剂失去2个电子化合价升高为还原剂在氧化还原反应中,还原剂失去电子被氧化,氧化剂得到电子被还原。

第二节溶液浓度表示方法1。

体积比例:1:1HCl溶液表示1份HCl与1份水相混合;2。

克/升(g/L)以1升溶液中所含溶质的质量表示;如:5g/L的SnCl2溶液就是指1升SnCl2溶液中含5gSnCl2;溶质的质量3.质量百分比浓度(x%)x%= ×100%溶液质量如:20%的NaOH溶液表示100g水中含20gNaOH固体。

溶质的摩尔数4。

体积摩尔浓度(mol/L) mol/L= ×100%溶液的体积如:0。

2mol/L的NaOH溶液表示1L溶液中含0。

2mol的NaOH即含有8g(0.2×40)NaOH固体。

5。

波美度主要代表溶液密度,用比重计测量。

波美度与密度关系:Be=144.3—144.3/密度6.ppm浓度指溶质质量占全部溶液质量的百万分之一,即1kg溶液中含1mg溶质。

第三节化学镀镍的基本原理一、化学镀镍镀层的主要性质1.耐蚀性、耐热、耐磨;2.良好的导电性、焊接性;3.磁性能、电阻性能;二、化学镀镍的特点化学镀镍镀层厚度均匀、针孔少,不需要直流电源设备,能在非导体上沉积,并具有一些特殊性能,但成本比电镀高,镀液稳定性差。

三、化学镀镍应具备的条件1.化学镀镍应包括金属盐、还原剂、缓冲剂、pH调节剂、稳定剂等成份;2.必须有催化剂存在,才发生金属沉积过程;3。

调节溶液的pH值、温度时,可以控制金属的还原速度,即可以调节镀覆速度;4.被还原析出的金属应具有自催化活性,这样镀层才能增厚;5。

反应生成物不妨碍镀覆过程的正常进行,即溶液有足够的使用寿命。

四、化学镀镍原理1。

溶液中的次磷酸根在催化表面上催化脱氢,同时氢化物离子转移到催化表面,而本身被氧化生成亚磷酸根,反应式为:H2PO-2+H2O 催化表面[HPO3]2-+H++2[H]—吸附催化表面2。

电镀厂安全培训教材一、引言电镀是一种重要的表面处理技术,广泛应用于各个行业。

然而,电镀作业涉及到高温、有毒化学物质和高电压等安全风险。

为了确保员工的人身安全和避免环境事故的发生,本教材旨在向电镀厂员工传达关键的安全知识和操作技能。

通过培训和学习,我们将共同提升电镀作业的安全性和效率。

二、电镀作业的安全风险电镀作业过程中存在多种安全风险,下面我们将重点介绍以下几个方面:1. 高温:电镀液在作业过程中需要保持一定的温度,但高温容易导致烫伤和火灾。

员工应了解电镀液的温度要求,正确操作加热设备,并配备防烫手套和防火装备。

2. 有毒化学物质:电镀液中含有许多有毒化学物质,如酸、碱、铬酸盐等。

员工在操作过程中需要佩戴防护眼镜、手套和防护服,避免直接接触这些物质。

同时,要妥善储存和处理废弃电镀液,防止造成环境污染。

3. 高电压:电镀设备涉及高电压操作,一旦操作不当,可能导致电击伤害。

员工应接受专业培训,掌握正确的操作方法,并保持设备的良好维护和检修。

三、电镀作业的安全操作规程为了确保电镀作业的安全,实施以下操作规程是必要的:1. 个人防护:员工在进行电镀作业前,必须穿戴符合标准的个人防护装备,包括防护眼镜、手套、防护服和安全鞋等。

确保个人防护装备的完好无损,替换磨损或失效的装备。

2. 通风设施:电镀作业需要在通风设施良好的环境下进行,以排除有毒气体和有害蒸汽。

电镀厂应配备有效的通风系统,并保持设备的正常运行。

3. 废液处理:废弃电镀液、处理液和废水可能含有有害物质,必须进行正确的处理和处置。

电镀厂应建立严格的废液处理制度,并且与专业的废物处理公司合作,确保废液的安全处理。

4. 灭火器材:电镀作业场所应配备不同类型的灭火器材,并定期进行检查和维护。

员工应接受灭火器材的使用培训,掌握各类火灾的灭火方法。

5. 紧急情况应急预案:电镀厂应制定完善的应急预案,并进行定期演练。

员工应了解应急预案的内容,知道如何正确报警和疏散。

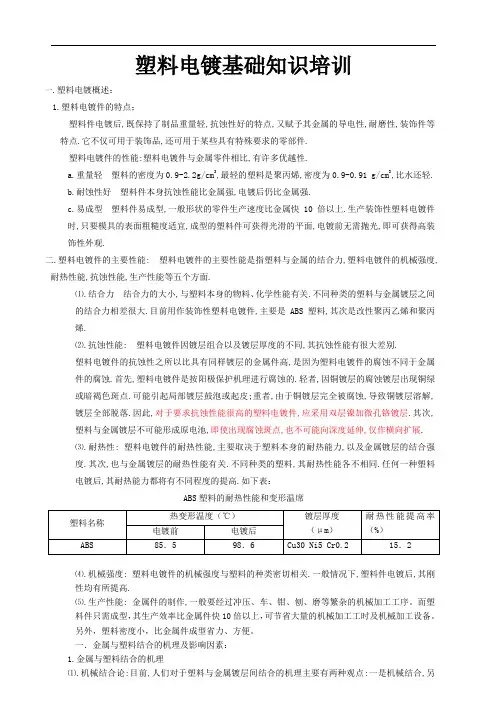

塑料电镀基础知识培训一.塑料电镀概述:1.塑料电镀件的特点:塑料件电镀后,既保持了制品重量轻,抗蚀性好的特点,又赋予其金属的导电性,耐磨性,装饰件等特点.它不仅可用于装饰品,还可用于某些具有特殊要求的零部件.塑料电镀件的性能:塑料电镀件与金属零件相比,有许多优越性.a.重量轻塑料的密度为0.9-2.2g/cm3,最轻的塑料是聚丙烯,密度为0.9-0.91 g/cm3,比水还轻.b.耐蚀性好塑料件本身抗蚀性能比金属强,电镀后仍比金属强.c.易成型塑料件易成型,一般形状的零件生产速度比金属快10倍以上.生产装饰性塑料电镀件时,只要模具的表面粗糙度适宜,成型的塑料件可获得光滑的平面,电镀前无需抛光,即可获得高装饰性外观.二.塑料电镀件的主要性能: 塑料电镀件的主要性能是指塑料与金属的结合力,塑料电镀件的机械强度,耐热性能,抗蚀性能,生产性能等五个方面.⑴.结合力结合力的大小,与塑料本身的物料、化学性能有关.不同种类的塑料与金属镀层之间的结合力相差很大.目前用作装饰性塑料电镀件,主要是ABS塑料,其次是改性聚丙乙烯和聚丙烯.⑵.抗蚀性能: 塑料电镀件因镀层组合以及镀层厚度的不同,其抗蚀性能有很大差别.塑料电镀件的抗蚀性之所以比具有同样镀层的金属件高,是因为塑料电镀件的腐蚀不同于金属件的腐蚀.首先,塑料电镀件是按阳极保护机理进行腐蚀的.轻者,因铜镀层的腐蚀镀层出现铜绿或暗褐色斑点.可能引起局部镀层鼓泡或起皮;重者,由于铜镀层完全被腐蚀,导致铜镀层溶解,镀层全部脱落.因此,对于要求抗蚀性能很高的塑料电镀件,应采用双层镍加微孔铬镀层.其次,塑料与金属镀层不可能形成原电池,即使出现腐蚀斑点,也不可能向深度延伸,仅作横向扩展.⑶.耐热性: 塑料电镀件的耐热性能,主要取决于塑料本身的耐热能力,以及金属镀层的结合强度.其次,也与金属镀层的耐热性能有关.不同种类的塑料,其耐热性能各不相同.任何一种塑料电镀后,其耐热能力都将有不同程度的提高.如下表:ABS塑料的耐热性能和变形温席⑷.机械强度: 塑料电镀件的机械强度与塑料的种类密切相关.一般情况下,塑料件电镀后,其刚性均有所提高.⑸.生产性能: 金属件的制作,一般要经过冲压、车、钳、刨、磨等繁杂的机械加工工序。

编制:赵忠开2003年6月目录一、电镀的几点常识;(3-4页)二、影响电镀效果的几个因素;(5-9页)三、电镀液中各成份的作用及工作条件的影响;(10-17页)四、前处理的几种工序及其特性说明;(18-19页)五、各电镀液的配方和工艺条件及维护;(20-24页)六、各镀种之常见故障和解决方法。

(25-28页)一、电镀的几点常识:1、电镀是电解原理的一种应用,它是通过电解质在外电源的作用下所发生的氧化还原反应,在工件表面沉积一种金属的过程。

因此电镀的进行一样需要外电源、电极、电解质溶液和容器。

所不同的是,电镀的阴极是工作,常用镀层金属作阳极,并参与电极反应,被氧化溶解成镀层金属阳离子,以补充在阴极还原析出所消耗的金属离子。

镀液就是含有镀层金属离子的电解质溶液。

2、电镀的目的:电镀的主要作用有:(1)防护性电镀,如铁件镀锌、镀镉或镉钛合金等;(2)装饰性电镀,如铁件镀铜、外层镀金、银;(3)修复性电镀,即对破损零件的电镀;(4)特殊功能电镀,如需要耐磨镀铬,耐磨镀铅;减摩擦可镀锡、锡-钴或银-锡;加强反光可镀银、镀铬;为防反光可镀黑镍、黑铬;抗氧化镀铬、铂或铑;增加导电性镀金、银或金-钴。

3、分散能力与覆盖能力:(1)分散能力是指镀液具有使金属层在表面厚度均匀分布的能力,也叫均镀能力。

分散能力越好,镀层越均匀。

(2)覆盖能力是指镀液具有的使工件表面深凹处镀上金属的能力,也叫深度能力。

覆盖能力越好,工件深凹处镀得越深。

(3)分散能力与覆盖能力含义不同,但两者密切相关,一般是分散能力好的覆盖能力也好,差则都差。

二、影响电镀效果的几个因素:电镀过程是容易发生的,得到镀层也很快,但要得到符合各种要求的镀层就不容易,因为镀层质量好坏是受到许多条件制约的,这些因素归纳起来主要有以下几方面。

1、基本金属的影响首先,基本金属的化学性质是影响镀层质量的重要因素,如果基体金属比镀层金属活泼,即其电位较负,则在进入镀液的未通电时将发生置换反应产生置换层,使随后的镀层发生粗糙松脱。

电镀基本知识培训教材电镀是通过电化学方法,在金属表面沉积一层金属或金属合金的一种加工工艺。

它不仅可以提高金属表面的抗腐蚀性能,还可以增加其外观美观度、硬度和耐磨性等特点。

随着工业化进程的不断推进,电镀技术日益被广泛应用于各个领域,包括汽车制造、电子工业、航空航天、家具制造等等。

下面我们将介绍电镀基本知识培训教材。

一、电镀的基本原理电镀通常是通过电化学反应的方法,在金属表面沉积一层金属或金属合金。

它是以金属成分为阳极,以纯金属或其他金属合金成分为阴极,在电解质中通以电流,将阳极金属溶解到电解质中,而在阴极上沉积金属的一种加工方法。

电镀的总反应方程式为:Mn+ + ne- → M其中,M表示金属成分,n表示对应金属的价数,e-表示电子。

二、电镀的分类电镀按其工艺分类主要分为四类:1、化学镀:是电镀过程中只用化学方法控制离子还原,不涉及电流。

化学矿物电沉积除镀铬为主要工艺外,钴、锗、硒钌、铁,锰、铜离子、钴铁离子、铁镍离子、钴束钯离子等离子也都可以通过化学镀的工艺得到沉积.2、电沉积法:是利用电流将金属阳极溶解到溶液中,然后在金属阴极上沉积形成膜层。

电沉积可分为直流电沉积和交流电沉积两种。

3、离子镀:离子镀是利用化学反应的方法将金属离子还原成金属,然后在金属阴极上进行沉积,通过保护膜镀层来保护金属表面。

4、喷涂法:是将和油漆粘土一样的混合物放置在高压气体喷枪中,通过喷枪内细小的喷嘴将混合物粉末喷出,凝固后形成均匀的金属镀层。

喷涂法最常用于现场维修或对大型工件进行需要的表面涂层。

三、电镀的工艺流程1、表面处理:电镀前的表面处理是影响电镀质量的关键环节,如去污、去油、去锈、去氧化皮及进行钝化等。

2、防腐:在表面处理后,往往需要使用化学方法,如镀铜、镀镍等来增加金属表面的耐腐蚀性。

3、电解质配置:需要选用合适的电解质,如浓度、PH值和温度等,以保证金属表面的加工质量。

4、电镀:经过以上准备工作,可以开始进行电镀加工,首先将阳极、阴极和电解质放置在电解槽中,通过电解质的传导,电流就可以穿过阳极和阴极,进行电化学反应,然后金属离子就会在阴极上沉积,形成金属薄膜。