图形电镀培训教材

- 格式:ppt

- 大小:217.00 KB

- 文档页数:24

图形电镀培训讲义一、流程上板f 除油f 水洗f 水洗f 微蚀f 水洗f 水洗f 浸酸f 镀铜f 水洗f 水洗f 预浸f 镀锡 一水洗一水洗一下板一炸棍一水洗一水洗一下一循环 、目的:1.加厚孔内镀铜层使导通良好; 2.镀抗蚀层为后工序蚀刻做准备、各缸药水成份及其作用1.除油缸药水成份: LP2004-6%H 2SO 4 4-6%温度:25-37C时间:4-6分钟作用:清除板面手指印、轻微油脂及有机污染,溶胀残余干膜并去除,保证板面清洁2.微蚀缸药水成份: NPS 60-80g/LH 2SO 4 1-3%(V/V)温度:28-32C时间:1-2分钟作用:微观粗化铜表面,保证电镀层之良好结合力3.浸酸缸药水成份: H 2SO 4 8-12%(V/V ) 温度:常温时间:1-2 分钟作用:减轻前处理清洗不良对镀铜溶液之污染, 并保持镀铜溶液中硫酸含量之稳定镀铜缸药水成份: CuS04 • 5出0 55-68g/LH 2SO 4100-120ml/LCl -40-80ppm125T-2(CH) Additive 2.5-10ml/L125T-2(CH)Carrier10-40ml/L温度:22-28C 时间: 60-80分钟作用:镀铜,实现孔壁及线路之厚度要求,保证其优良之导电性能反应方程式:阴极Cu 2++2e — Cu 2H ++2e — H 2 T阳极Cu-2— Cu2+ Cu-e—Cu+(不完全氧化)(停拉时无打气,溶液易发生歧化反应Cu2++e—Cu+ Cu++CL-—CuCL J)5.预浸缸药水成份:H2SO4 8-12%( V/V )温度:常温时间:1-2 分钟作用:减轻前处理清洗不良对镀锡溶液之污染,并保持镀锡溶液中硫酸含量之稳定6.镀锡缸药水成份:SnSO4 35-45g/LH2SO4 90-110ml/LRonastanEC part A 15-25ml/LRonastanEC part B 30-50ml/L温度:18-25C 时间:8-10分钟作用:镀锡,作为碱性蚀刻之抗蚀层,形成良好之线路图形反应方程式:阴极Sn2++2e—Sn 2H++2e—H2T 阳极Sn-2e—Sn 2+(溶液中有氧Sn 2++O2—Sn 4+—Sn( OH) 4J)7.炸棍缸药水成份:HNO3 68%( V/V )温度:常温时间:7-8 分钟作用:去除夹仔上之铜、锡四、操作条件对镀铜的影响1.温度温度对镀液性能影响较大,温度高,反应速度加快,充许电流密度提高,镀层沉积速度加快,但温度过高会导致添加剂消耗快,分解速度加快,镀层粗糙、亮度降低。

图形电镀工艺教材图形电镀工艺教材一. 图形电镀简介:在平板电镀后,板件经过干膜曝光显影后需要经过图形电镀。

图形电镀的目的在于加大线路和孔内铜厚(主要是孔铜厚度),确保其导电性能和其他物理性能。

根据不同客户不同板件的性能要求,一般孔壁铜厚在0.8mil-1.2mil之间(平板层+图电层),由板件特性决定其平板层和图电层的分配。

一般来说,平板电镀层仅保证可以保护稀薄的沉铜层即可,一般在0.3mil-0.4mil左右,特殊铜厚要求和线路分布不均除外,图形层则保证在0.4-0.6mil,在保证总铜厚的基础上,如果图形分布均匀,比较厚的图形层可以节省铜球耗用和蚀刻成本,提高蚀刻速度,降低蚀刻难度。

反之,如果线宽要求不严,而图形分布不均线路孤立,则可以提高平板层厚度,降低图形电镀层厚度。

图形电镀后是蚀刻流程。

二. 图形电镀基本流程:板件经过贴膜曝光显影后形成一定的线路,图形电镀就是针对干膜没有覆盖的铜面进行选择性加厚。

图形主要流程如下(水洗视条件不同,为一道至两道):进板—除油—水洗—微蚀—水洗—酸浸(硫酸)—电镀铜—水洗—酸浸(氟硼酸)—电镀(铅)锡—水洗—出板—退镀(蚀夹具)—水洗—进板1 .除油:电镀除油流程为酸性除油,主要是除去铜面表面的污物。

因板件经过干膜流程后,不可避免地会在板面带上手印、灰尘、油污等,为使板面洁净,保证平板铜层和图形铜层的层间结合力,必须在电镀前加上清洁板面的流程。

采用酸性环境除油效果比碱性除油差,但避免了碱性物质对有机干膜的攻击,主要成分为硫酸和供应商提供的电镀配套药水(安美特—FR,B图电\\C图电\\脉冲线;罗门哈斯—LP200,B(II)线;成分均为酸性表面活性剂)。

酸性除油剂的浓度测定是通过测定计算浓硫酸(98%)浓度来相对估算(无法直接测定,而配缸和消耗都是1:1比例),因此在换缸和补充的时候要保证两者要等量添加,以保证测定浓度和实际浓度的一致性。

2. 微蚀:除油的微蚀流程主要作用为去除表面和孔内的氧化层,并将铜层咬蚀出微观上粗糙的界面,以进一步提高图形电镀层和平板层的结合力。

图形电镀培训讲义

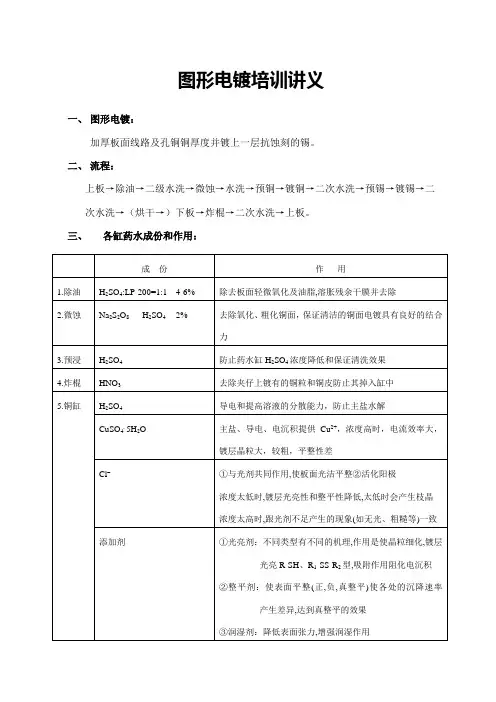

一、图形电镀:

加厚板面线路及孔铜铜厚度并镀上一层抗蚀刻的锡。

二、流程:

上板→除油→二级水洗→微蚀→水洗→预铜→镀铜→二次水洗→预锡→镀锡→二次水洗→(烘干→)下板→炸棍→二次水洗→上板。

三、各缸药水成份和作用:

四、电极反应:

1.镀铜:阴极Cu2++2e→Cu 2H++2e→H2

阳极Cu—2e→Cu2+Cu—e→Cu+(不完全氧化)(停拉时无打气,溶液发生歧化反应:Cu2++Cu→Cu+Cu++Cl→CuCl)2.镀锡:阴极Sn2++2e→Sn 2H2+2e→H2

阳极Sn—2e→Sn2+

(溶液中有氧:Sn2++O2→Sn4+→Sn(OH)4)

五、两者电镀液维护使用应注意的事项:

1.配槽:A.配镀锡槽时和加料时应注意添加剂的加入顺序和配比,防止浑浊(及胶体)的产生。

B.SnSO4在硫酸溶液中的溶解度较小,若加入量太多,易沉积在底部。

2.拖缸:拖掉缸内的杂质(小电流拖阳离子、大电流拖阴离子)。

3.镀锡不能开打气,防止Sn2+及光剂氧化(因光亮剂为苯胺类及其衍生物,被氧化成对苯醌,溶液变黄且浑浊)。

六、主要问题:

七、特殊工艺流程:

镀孔工艺:若孔较小或孔铜要求1.2以上,面铜要求较薄,则走镀孔工艺。