第十四章磨削及砂轮

- 格式:ppt

- 大小:5.40 MB

- 文档页数:42

§14—4 磨削力及磨削功率14-1砂轮的特性和砂轮选择14-2磨削加工类型和磨削运动14-3磨削加工表面形成机理和磨削要素14-4磨削力及磨削功率一、磨削力的特征二、磨削力及磨削功率三、磨削力的测试方法14-5磨削温度14-6砂轮的磨损及砂轮表面形貌14-7磨削表面质量与磨削精度14-8几种高效和小粗糙度的磨削方法一、磨削力的特征尽管砂轮单个磨粒切除的材料很少,但因砂轮表层有大量的磨粒同时工作,而且磨粒的工作角度很不合理,因此总的磨削力仍相当大。

同其他切削加工一样,总磨削力可分解为三个分力:Fc—主磨削力(切向磨削力);Fp—切深抗力(径向磨削力);Ff——进给抗力(轴向磨削力)。

几种不同类型磨削加工的三向分力示如图14—15。

磨削力的主要特征有以下三点:(1)单位磨削力kc值很大:由于磨粒几何形状的随机性和几何参数不合理,磨削时的单位磨削力kc值很大;根据不同的磨削用量,kc值约在7—20KN/mm2之间,而其他切削加工的单位切削力kc值均在7KN/mm2以下。

(2)三向分力中切深为Fp值最大:原因同上。

在正常磨削条件下,Fp/Fc的比值约为2.0—2.5,而且工件材料的塑性越小,硬度越大时,Fp/Fc的比值越大(见表14—7)。

在磨削深度(切深)很小和砂轮严重磨损致使磨粒刃区圆弧半径增大时,Fp/Fc的比值可能加大到5—10。

(3)磨削力随不同的磨削阶段而变化:由于Fp较大,使机床、工件和夹具产生弹性变形。

在开始的几次进给中,实际径向进给量frac远远小于名义径向进给量frap,即frac<frap。

随着进给次数的增加,工艺系统的变形抗力也逐渐增大,这时实际的径向进给也逐渐增大,直至变形抗力增大到等于名义的径向磨削力Fpap时,实际径向进给量才会等于名义值。

这一过程可用图14—16中的0A一段曲线来表示,称为初磨阶段。

在初磨阶段中,frac<frap。

若机床、工件和夹具的刚度越低,则此阶段越长。

磨削加工砂轮的选择及使用磨削加工砂轮是一种常见的磨削工具,用于金属加工、石材加工、木材加工等行业中。

它是通过磨削作用将材料表面的不平整部分削平,并达到所需的精度和光洁度。

选择适合的砂轮和正确的使用方法对于磨削加工的质量和效率至关重要。

在选择和使用砂轮时,需要考虑以下几个因素:1.砂轮材质:常见的砂轮材质包括氧化铝、氮化硅、碳化硅等。

不同材质的砂轮适用于不同的加工材料和工件硬度。

例如,氧化铝砂轮适用于加工钢铁材料,氮化硅砂轮适用于加工陶瓷材料。

2.砂轮粒度:砂轮的粒度越细,磨削表面越光滑,但磨削速度较慢。

粒度粗的砂轮磨削速度快,但表面光洁度较差。

根据加工要求选择合适的砂轮粒度,通常粗砂轮用于粗磨,细砂轮用于精磨。

3.砂轮硬度:砂轮硬度的选择取决于加工材料的硬度。

通常情况下,加工硬材料需要选择硬度较高的砂轮,而加工软材料需要选择硬度较低的砂轮。

硬砂轮磨削效率高,但易造成加工表面热损伤,软砂轮磨削表面质量好,但磨损较快。

4.砂轮尺寸:砂轮的直径和厚度需要根据加工机床的规格和加工要求来选择。

较大尺寸的砂轮用于大型工件的加工,而较小尺寸的砂轮用于小型工件的加工。

使用砂轮时,需要注意以下几点:1.安装正确:砂轮应正确安装在磨床上或电动工具上,确保砂轮转动平稳。

安装时要检查砂轮是否有裂纹或损坏,避免因砂轮损坏而引发事故。

2.控制加工参数:根据加工材料和加工要求,合理选择加工参数,如砂轮转速、进给速度、磨削深度等。

过高的转速和进给速度会导致砂轮过热和表面质量差,过深的磨削深度可能导致砂轮过载。

3.使用保护措施:在砂轮加工过程中,应戴上防护眼镜、戴耳罩和手套等安全防护装备,防止碎片、切屑和噪音对操作人员造成伤害。

4.定期保养:砂轮在使用过程中会磨损,需要定期检查和更换。

砂轮磨损严重会影响加工效果,并增加机床负荷。

同时,砂轮使用后应及时清洁干净并妥善存放,避免锈蚀和损坏。

总之,选择合适的砂轮和正确使用砂轮是磨削加工的重要环节。

砂轮的特性和砂轮选择砂轮是由磨料加结合剂用制造陶瓷的工艺方法制成的。

制造砂轮时,用不同的配方和不同的投料密度来控制砂轮的硬度和组织。

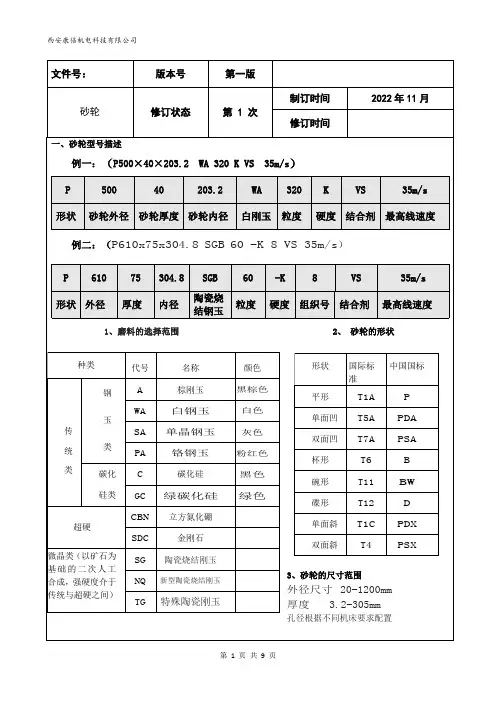

砂轮的特性由下列五个因素来决定:磨料、粒度、结合剂、硬度和组织。

一、磨料常用的磨料有氧化物系、碳化物系、高硬磨科系三类。

氧化物系磨料的主要成分是A1203,由于它的纯度不同和加入金属元素不同,而分为不同的品种。

碳化物系磨料主要以碳化硅、碳化硼等为基体,也是因材料的纯度不同而分为不同品种。

高硬磨料系中主要有人造金刚石和立方氮化硼。

各种磨料的特性及适用范围见附录表14—1。

其中立方氮化硼是我国近年发展起来的新型磨科,虽然它的硬度比金刚石略低,但其耐热性(1400℃)比金刚石(800℃)高出许多,而且对铁元素的化学惰性高,所以特别适合于磨削既硬又韧的钢材。

在加工高速钢、模具钢、耐热钢时,立方氮化硼的工作能力超过金刚石5—10倍。

同时,立方氮化硼的磨粒切削刃锋利,在磨削时可减小加工表面材料的塑性变形,因此,磨出的表面粗糙度比用一般砂轮小。

在相同切削条件下,立方氮化硼砂轮加工所得的表面层为残余压应力,而氧化铝砂轮加工的表面层为残余张应力(参看图14—1)。

所以用立方氮化硼砂轮所加工出的零件,其使用寿命要高些。

由此可见,立方氮化硼是一种很有前途的磨料。

二、粒度粒度表示磨粒的大小程度。

以磨粒刚能通过的一号筛网的网号来表示磨粒的粒度。

例如60粒度是指磨粒刚可通过每英寸长度上有60个孔眼的筛网。

当磨粒的直径小于40μm时,这些磨粒称为微粉。

它的粒度以微粉的尺寸大小来表示。

如尺寸为28μm的微粉,其粒度号标为W28。

磨粒粒度及其尺寸范围见表14—2。

磨粒粒度对磨削生产率和加工表面粗糙度有很大的影响。

一般来说,粗磨用颗粒较粗的磨粒,精磨用颗粒较细的磨粒。

当工件材料软、塑性大和磨削面积大时,为避免堵塞砂轮,也可采用较粗的磨粒。

常用的砂轮粒度及其应用范围见表14—3。

三、结合剂结合剂的作用是将磨粒粘合在一起,使砂轮具有必要的形状和强度。

一、磨削:用磨料磨具(砂轮、砂带、油石、研磨剂等)在磨床上进行切削加工的方法。

二、工艺范围1、磨削内外圆柱面、圆锥面、平面、螺纹、齿轮(渐开线齿面)花键,导轨等成形表面。

2、适宜磨削淬硬零件的精加工或超精密加工。

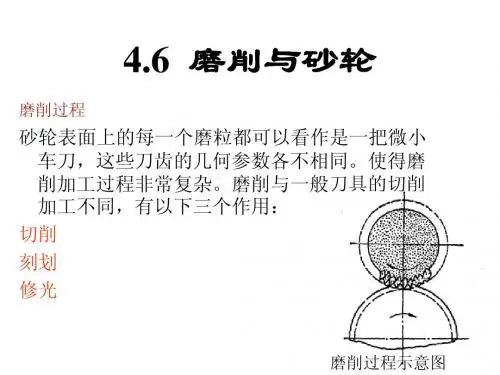

(1)加工精度IT6~IT5(2)表面粗糙度①普通磨削Ra1.25~0.16μm②精密磨削Ra.0.16~0.04μm③超精密磨削Ra.0.04~0.01μm三、磨削过程切削刻划滑擦(抛光)(1)磨粒每个棱角相当-γ0的车刀。

(2)Σ磨粒→砂轮,砂轮→多齿的铣刀(3)火花、磨削温度800℃(4)防止工件表面烧伤,出现退火等缺陷。

(1)棱角变钝(2)刻划出沟纹,挤向两旁隆起(1)棱角变钝、变矮(2)磨粒、磨屑起摩擦、抛光作用。

(3)磨粒失去棱角,→修整→变钝1、主运动:砂轮旋转运动n t (r/min )601000n d V t c 砂==25~35m/s粗磨:V c =25~30m/s 精磨:V c =30~40m/s 2、进给运动(1)圆周进给运动:进给速度V W 为工件的切线速度(mm/min )(P157第5行)粗磨:V W =10~30m/min 精磨:V W =20~50m/min 工件转速:n w =wwd V 1000(2)轴向进给运动f a :工件每转一转,工件相对砂轮的轴向移动量(mm/r 工件)粗磨f a =(0.3~0.7)B 砂轮(mm/r )(参与切削的砂轮宽度)精磨f a =(0.3~0.4)B 砂轮(mm/r )(3)径向进给运动(间断)轴向进给运动终点(右端点、左端点)砂轮径向切入工件的深度(a p )粗磨f r =(0.015~0.05)(mm/双行程)精磨f r =(0.005~0.01)(mm/双行程)f r :工作台每一次纵向往复行程后,砂轮横向移动的距离(mm/双行程)d 工件:f r 停止后,光磨?往复多次(无火花)尺寸合格8.2.1磨削方法(P151)一、外圆磨削1、纵磨法:(1)主运动:砂轮旋转n t r/min(2)进给运动?f ?n aw ①纵向进给(右行):砂轮表面抛光刻划、滑擦磨粒、刻划 切削磨粒BC AB ※砂轮磨钝:△r A >△r C ;工件直径:d 左>d 右※纵磨法:工件在左、右端点均应有适当超程量,使砂轮表面磨损均匀,工件左、右端直径相等。

磨削和砂轮关系记录号磨削方法名称磨削缺陷名称砂轮因素引起磨削缺陷修正方法1 外圆磨工件表面产生直波纹平衡不良正确平衡砂轮2 外圆磨工件表面产生直波纹硬度过高或不均匀应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮3 外圆磨工件表面产生直波纹已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮4 外圆磨工件表面产生直波纹磨损不均匀应掌握工件的特点及精度变化规律及时修整砂轮5 外圆磨工件表面产生直波纹刚修整的砂轮不锋利修整过细或金刚石已磨损.根据磨削要求选择正确的修整方法及用量.金刚石换舷蚧蚧恍碌6 外圆磨工件表面产生螺旋形砂轮硬度过高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮7 外圆磨工件表面产生螺旋形砂轮修整过细根据磨削要求选择正确的修整方法及用量8 外圆磨工件表面产生螺旋形修整砂轮时机床热变形不稳定应掌握工件的特点及精度变化规律及时修整砂轮9 外圆磨工件表面产生螺旋形修整不及时,磨损不均匀应掌握工件的特点及精度变化规律及时修整砂轮10 外圆磨工件表面产生螺旋形修整砂轮时,磨削液不足应掌握工件的特点及精度变化规律及时修整砂轮11 外圆磨工件表面拉毛,划伤磨粒脱落应掌握工件的特点及精度变化规律及时修整砂轮12 外圆磨工件表面拉毛,划伤磨粒脱落应掌握工件的特点及精度变化规律及时修整砂轮13 外圆磨工件表面拉毛,划伤磨料选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮14 外圆磨工件表面拉毛,划伤砂轮粒度选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮15 外圆磨工件表面拉毛,划伤修整砂轮后表面留有或嵌入空的磨粒用粗粒度砂轮磨削较软金属及有色金属,应先磨一下试件,使突出的磨粒脱落后再磨削16 外圆磨工件表面烧伤硬度太硬或粒度过细应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮17 外圆磨工件表面烧伤磨料选用不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮18 外圆磨工件表面烧伤结合剂选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮19 外圆磨工件表面烧伤修整过细根据磨削要求选择正确的修整方法及用量20 外圆磨工件表面烧伤砂轮用钝未及时修整应掌握工件的特点及精度变化规律及时修整砂轮21 外圆磨工件呈锥度磨损不均匀或不锋利应掌握工件的特点及精度变化规律及时修整砂轮22 外圆磨工件呈锥度修整不良根据磨削要求选择正确的修整方法及用量23 外圆磨工件呈鼓形或鞍形成形精度差应掌握工件的特点及精度变化规律及时修整砂轮24 外圆磨工件呈鼓形或鞍形砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮25 外圆磨工件表面拉毛,划伤边角磨损或母线不直应掌握工件的特点及精度变化规律及时修整砂轮26 外圆磨工件端面垂直度超差砂轮端面与工件接触面过大修整砂轮使其减少接触面,选择合适的砂轮27 外圆磨工件端面垂直度超差砂轮磨损不锋利应掌握工件的特点及精度变化规律及时修整砂轮28 外圆磨工件圆度超差砂轮不锋利或磨损不均匀应掌握工件的特点及精度变化规律及时修整砂轮29 内圆磨工件表面产生直波纹接长轴长而细,刚性差应掌握工件的特点及精度变化规律及时修整砂轮30 内圆磨工件表面产生直波纹砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮31 内圆磨工件表面产生直波纹砂轮直径太大引起振动应掌握工件的特点及精度变化规律及时修整砂轮32 内圆磨工件表面产生直波纹砂轮与工件的接长度过大而引起振动修整砂轮使其减少接触面,选择合适的砂轮33 内圆磨工件表面产生螺旋形砂轮与工件接触不良应掌握工件的特点及精度变化规律及时修整砂轮34 内圆磨工件表面拉毛,划伤砂轮与工件接触面积太大修整砂轮使其减少接触面,选择合适的砂轮35 内圆磨工件呈锥度砂轮硬度太低应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮36 内圆磨工件呈锥度砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮37 内圆磨工件表面烧伤砂轮直径过太减小砂轮直径38 内圆磨工件表面烧伤砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮39 内圆磨工件呈喇叭形磨削中间有沉割槽的通孔时,砂轮宽度不够引起槽口呈喇叭形增加砂轮宽度40 内圆磨工件呈喇叭形磨削短台肩孔时,砂轮越出工件太多引起喇叭形选用窄一点的砂轮或将砂轮越出部分的直径修小一些41 内圆磨工件呈喇叭形磨削有键槽的内孔时,砂轮太宽引起槽边蹋角适当减小砂轮宽度或在工件槽内嵌入垫物(胶木或金属)42 平面磨工件表面产生波纹砂轮不平衡正确平衡砂轮43 平面磨工件表面产生波纹砂轮硬度太高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮44 平面磨工件表面产生波纹砂轮圆周面上硬度不均匀选择优质砂轮45 平面磨工件表面产生波纹砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮46 平面磨工件表面呈直线痕迹砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮47 平面磨工件表面烧伤粒度太细或硬度太高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮48 平面磨工件表面烧伤砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮49 平面磨工件表面烧伤砂轮修整太细根据磨削要求选择正确的修整方法及用量50 平面磨工件蹋角或侧面呈喇叭形砂轮选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮51 平面磨工件蹋角或侧面呈喇叭形砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮52 平面磨工件两表面平行度或平面度超差砂轮不锋利及时修整砂轮,可在砂轮圆周上开钭槽53 平面磨工件两表面平行度或平面度超差砂轮选择不当应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮54 无心磨工件圆度超差砂轮不锋利应掌握工件的特点及精度变化规律及时修整砂轮55 无心磨工件圆度超差导轮表面不清洁及时清洗导轮表面56 无心磨工件圆度超差导轮未修圆或工作时间过久而失圆注意及时修整57 无心磨工件呈棱圆砂轮与导轮的不平衡度过大重新平衡砂轮及导轮58 无心磨工件直线度超差切入磨削时砂轮太软选择较硬一些的砂轮,注意及时修整,减少切入进给量,增加光磨次数59 无心磨工件圆柱度超差修整不良根据工件锥度方向调整好修整器位置,重新修整砂轮60 无心磨工件圆柱度超差在切入磨削时砂轮硬度太低选择较硬一点的砂轮,注意及时修整,减少切入进给量,增加光磨次数61 无心磨工件圆柱度超差砂轮和导轮已磨损,失去原来的正确形状及时修整砂轮和导轮,保证正确形状62 无心磨工件表面有振动痕迹砂轮或导轮不平衡平衡砂轮或导轮63 无心磨工件表面有振动痕迹砂轮硬度太高或已用钝根据工件材质特点正确选择砂轮硬度,及时修整砂轮64 无心磨工件表面有振动痕迹砂轮粒度太细应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮65 无心磨工件表面有振动痕迹砂轮修整得太粗糙或太光根据磨削要求选择正确的修整方法及用量66 无心磨工件表面烧伤砂轮修整得太细或用钝根据磨削要求选择正确的修整方法及用量67 无心磨工件表面烧伤砂轮硬度太高应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮68 无心磨工件表面粗糙度数值超差砂轮粒度太粗应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮69 无心磨工件表面粗糙度数值超差砂轮修整太粗根据磨削要求选择正确的修整方法及用量70 无心磨工件表面粗糙度数值超差砂轮硬度太软应根据工件特点及磨削要求按磨具特性及其选择规则正确选用砂轮71 无心磨工件尺寸分散刚修整的砂轮不锋利,金刚石已磨损金刚石应及时换向或更换新的72 凸轮磨凸轮升程曲线精度超差砂轮直径已超出使用允许的范围更换砂轮73 导轨磨工件变形或误差超差砂轮选择不当根据工件材质及硬度等特性选择合适的砂轮,工件硬度>=HRC64时,宜选用CBN砂轮74 导轨磨工件变形或误差超差砂轮已用钝,不锋利应掌握工件的特点及精度变化规律及时修整砂轮END更多热文◎汽车变速器滚动轴承NVH故障诊断在线分析技术◎超详细的齿轮加工工艺过程◎ 电动车两挡自动变速电驱动系统参数匹配◎史上最全的磨床加工问题解决方案◎一种有效提高齿轮弯曲强度和降低齿轮噪声的方法◎数控成形磨齿机砂轮修整技术◎一种灵活高效的内齿生产工艺◎变速箱零件表面质量完整性与光整加工工艺◎ 渐开线齿轮K线框图测量与评定。