顺序启动 逆序停止

- 格式:ppt

- 大小:1.22 MB

- 文档页数:15

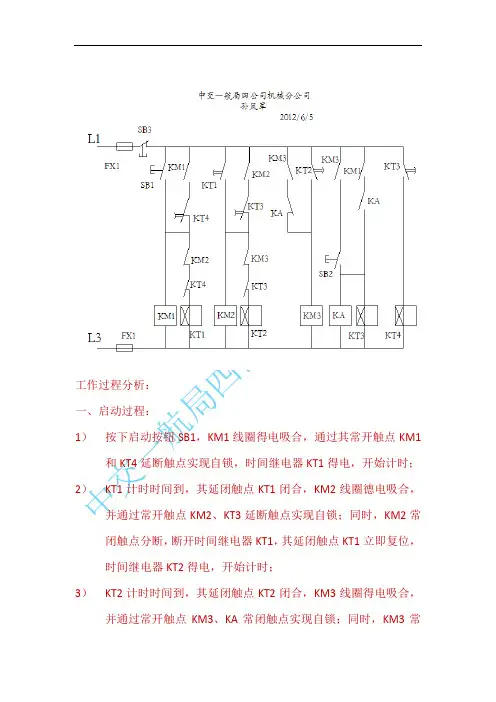

工作过程分析:

一、启动过程:

1)按下启动按钮SB1,KM1线圈得电吸合,通过其常开触点KM1和KT4延断触点实现自锁,时间继电器KT1得电,开始计时;2)KT1计时时间到,其延闭触点KT1闭合,KM2线圈德电吸合,并通过常开触点KM2、KT3延断触点实现自锁;同时,KM2常闭触点分断,断开时间继电器KT1,其延闭触点KT1立即复位,时间继电器KT2得电,开始计时;

3)KT2计时时间到,其延闭触点KT2闭合,KM3线圈得电吸合,并通过常开触点KM3、KA常闭触点实现自锁;同时,KM3常

闭触点分断,断开时间继电器KT2,其延闭触点KT2立即复位;4)启动过程完毕。

二、停止过程:

1)停止过程:KM1、KM2、KM3启动完成,其常开触点KM1、KM2、KM3闭合,此时按下停止按钮SB2,中间继电器

KA得电吸合,常开触点闭合,KA的常闭触点分断,解除

KM3自锁,KM3线圈失电分断;同时KM3常闭触点复位,

中间继电器KA通过KM1常开触点闭合、KA常开触点闭

合实现自锁; 时间继电器KT3得电开始计时;

2)KT3计时时间到,其延断触点KT3分断,解除KM2自锁,KM2线圈失电分断;同时KT3其延闭触点闭合启动KT4,

时间继电器KT4得电开始计时;

3)KT3计时时间到, 其延断触点KT4分断,解除KM1自锁,KM1线圈失电分断;

4)KM1常开触点分断,解除中间继电器KA自锁, 线圈失电分断; 同时断开时间继电器KT3, 其延闭触点KT3、延断

触点KT3立即复位;其延闭触点KT3复位断开时间继电

器KT4,延断触点KT4立即复位。

5)停止过程完毕。

三、SB3为紧急停止按钮。

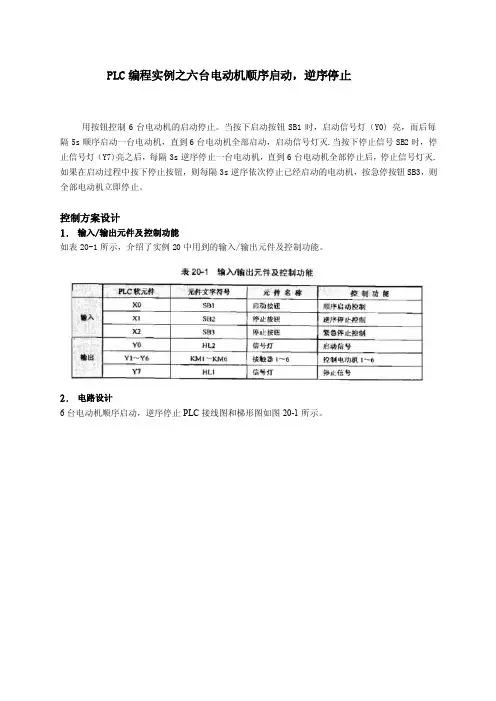

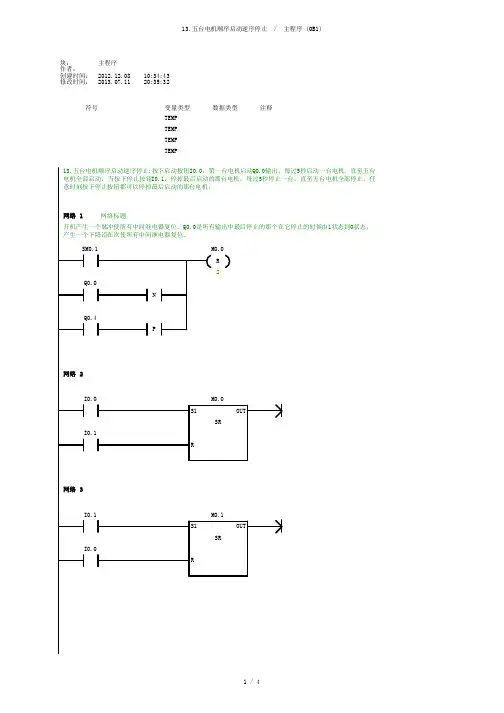

PLC编程实例之六台电动机顺序启动,逆序停止PLC编程实例之六台电动机顺序启动,逆序停止plc,伺服马达,伺服电机,plc自动化PLC编程实例之六台电动机顺序启动,逆序停止用按钮控制6台电动机的启动停止。

当按下启动按钮SB1时,启动信号灯(Y0) 亮,而后每隔5s顺序启动一台电动机,直到6台电动机全部启动,启动信号灯灭.当按下停止信号SB2时,停止信号灯(Y7)亮之后,每隔3s逆序停止一台电动机,直到6台电动机全部停止后,停止信号灯灭.如果在启动过程中按下停止按钮,则每隔3s逆序依次停止已经启动的电动机,按急停按钮SB3,则全部电动机立即停止。

控制方案设计1. 输入/输出元件及控制功能如表20-1所示,介绍了实例20中用到的输入/输出元件及控制功能。

2. 电路设计6台电动机顺序启动,逆序停止PLC接线图和梯形图如图20-1所示。

PLC编程实例之六台电动机顺序启动,逆序停止plc,伺服马达,伺服电机,plc自动化3. 控制原理启动时按下启动按钮X0,则Y0得电自锁,启动报警信号灯亮。

同时定时器T0得电延时,延时5s,T0常开接点闭合一个扫描周期,执行一次左移,将Y0的1左移到Y1,Y1=1,第一台电动机启动。

T0常闭接点断开一个扫描周期,T0重新开始延时,T0每隔5s发一个脉冲执行一次左移,使Y1~Y6依次得电,即每隔5s启动一台电动机,当Y6=1,最后一台电动机启动后,Y6常闭接点断开Y0和T0线圈,启动报警信号灯HL1灭,启动过程结束。

按下停止按钮X1,Y7得电自锁,停止报警信号灯亮。

定时器T1得电延时,X1上升沿接点执行一次右移,将Y0的0左移到Y6,Y6=0,第六台电动机立即停止。

T1每隔3s发一个脉冲执行一次右移,使Y6~Y1依次失电,即每隔3s停止一台电动机。

当Y1=1,最后一台电动机停止后,Y1常闭接点断开Y7和T1线圈,停止报警信号灯HL2灭,停止过程结束。

如果在启动过程中按下停止按钮XI,则XI常闭接点断开Y0线圈,Y0=O,接通停止信号,同时进行一次右移,逆序停止一台电动机,TI每隔3s发一个脉冲执行一次右移,逆序依次停PLC编程实例之六台电动机顺序启动,逆序停止plc,伺服马达,伺服电机,plc自动化止己经启动的电动机。

2.4项目四两台电动机顺序起动逆序停止控制一一延时控制方法2.4.1 教学目的 1. 基本知识掌握编程元件定时器(T) 2. 技能培养(1) 能利用所学的指令和编程元件实现两台电动机顺序起动逆序停止控制(2) 能熟练地应用延时控制电路,并将其应用于传送带控制系统、生产线顺序控制、 灯光闪烁控制、喷泉控制系统等2.4.2 项目控制要求图2-34所示为两台电动机顺序起动逆序停止控制电路图。

按下起动按钮SB2,第一台 电动机M1开始运行,5s 之后第二台电动机M2开始运行;接下停止按钮SB3,第二台电动 机M2停止运行,10s 之后第一台电动机M1停止运行;SB1为紧急停止按钮,当出现故障 时,只要按下SB1,两台电动机均立即停止运行。

图2-34两台电动机顺序起动逆序停止控制电路项目要求用PLC 来实现图2-34所示的两台电动机顺序起动逆序停止控制电路,其控制 时序图如图2-35所示。

KTi KT2FU2L J ■FU2QSFUiKMiI p p p l L 〕力 FRiFR2\\\图2-35控制时序图利用PLC的定时器及其通电延时控制电路可实现上述控制要求。

2.4.3项目预备知识1.编程元件(T)—通用定时器PLC中的定时器(T)相当于继电器控制系统中的通电型时间继电器。

它可以提供无限对常开常闭延时触点。

定时器中有一个设定值寄存器(一个字长),一个当前值寄存器(一个字长)和一个用来存储其输出触点的映像寄存器(一个二进制位),这三个量使用同一地址编号,定时器采用T与十进制数共同组成编号,如TO、T98、T199等。

FX2N系列中定时器可分为通用定时器、积算定时器两种。

它们是通过对一定周期的时钟脉冲计数实现定时的,时钟脉冲的周期有1ms、10ms、100ms三种,当所计脉冲个数达到设定值时触点动作。

设定值可用常数K或数据寄存器D来设置。

项目中所用为通用定时器。

(1)100ms通用定时器100ms通用定时器(T0〜T199)共200点,其中T192〜T199为子程序和中断服务程序专用定时器。

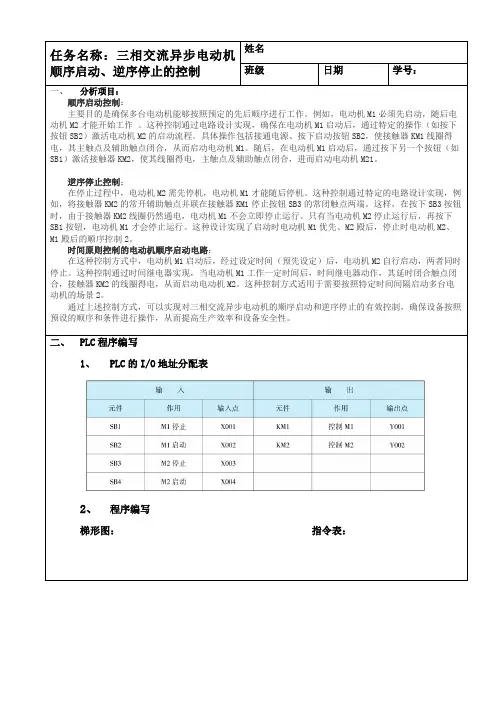

任务名称:三相交流异步电动机顺序启动、逆序停止的控制姓名班级日期学号:一、分析项目:顺序启动控制:主要目的是确保多台电动机能够按照预定的先后顺序进行工作。

例如,电动机M1必须先启动,随后电动机M2才能开始工作。

这种控制通过电路设计实现,确保在电动机M1启动后,通过特定的操作(如按下按钮SB2)激活电动机M2的启动流程。

具体操作包括接通电源、按下启动按钮SB2,使接触器KM1线圈得电,其主触点及辅助触点闭合,从而启动电动机M1。

随后,在电动机M1启动后,通过按下另一个按钮(如SB1)激活接触器KM2,使其线圈得电,主触点及辅助触点闭合,进而启动电动机M21。

逆序停止控制:在停止过程中,电动机M2需先停机,电动机M1才能随后停机。

这种控制通过特定的电路设计实现,例如,将接触器KM2的常开辅助触点并联在接触器KM1停止按钮SB3的常闭触点两端。

这样,在按下SB3按钮时,由于接触器KM2线圈仍然通电,电动机M1不会立即停止运行。

只有当电动机M2停止运行后,再按下SB1按钮,电动机M1才会停止运行。

这种设计实现了启动时电动机M1优先、M2殿后,停止时电动机M2、M1殿后的顺序控制2。

时间原则控制的电动机顺序启动电路:在这种控制方式中,电动机M1启动后,经过设定时间(预先设定)后,电动机M2自行启动,两者同时停止。

这种控制通过时间继电器实现,当电动机M1工作一定时间后,时间继电器动作,其延时闭合触点闭合,接触器KM2的线圈得电,从而启动电动机M2。

这种控制方式适用于需要按照特定时间间隔启动多台电动机的场景2。

通过上述控制方式,可以实现对三相交流异步电动机的顺序启动和逆序停止的有效控制,确保设备按照预设的顺序和条件进行操作,从而提高生产效率和设备安全性。

二、PLC程序编写1、PLC的I/O地址分配表2、程序编写梯形图:指令表:顺序启动逆序停止控制梯形图和指令表顺序启动逆序停止控制优化梯形图和指令表三、 PLC外部接线(根据I/O分配表填全接线图并按图接线)四、系统调试1、输入程序2、静态调试3、动态调试注意:功能调试时一定要按照电工操作规范进行操作。

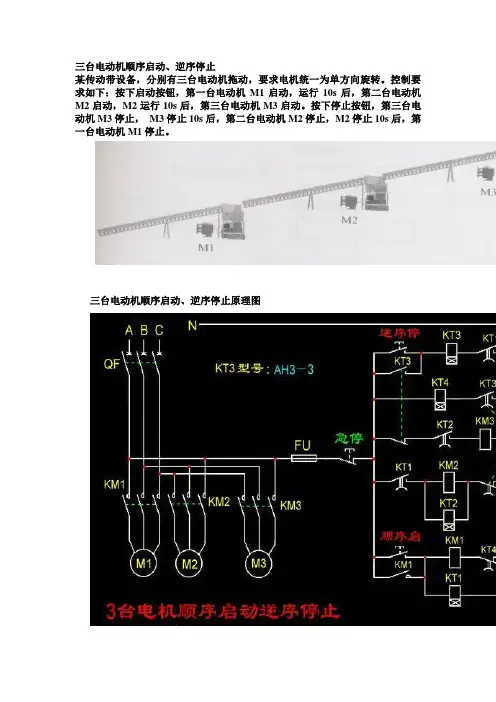

三台电动机顺序启动、逆序停止

某传动带设备,分别有三台电动机拖动,要求电机统一为单方向旋转。

控制要求如下:按下启动按钮,第一台电动机M1启动,运行10s后,第二台电动机M2启动,M2运行10s后,第三台电动机M3启动。

按下停止按钮,第三台电动机M3停止,M3停止10s后,第二台电动机M2停止,M2停止10s后,第一台电动机M1停止。

三台电动机顺序启动、逆序停止原理图

1.分析三台电动机顺序启动、逆序停止控制电路的原理,根据控制要求确定I/O地址。

2.绘制出PLC接线图。

3.编写程序

4.安装调试。

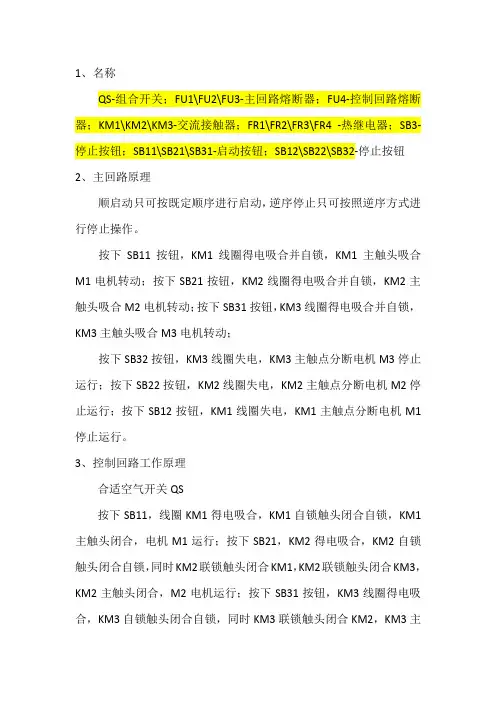

1、名称QS-组合开关;FU1\FU2\FU3-主回路熔断器;FU4-控制回路熔断器;KM1\KM2\KM3-交流接触器;FR1\FR2\FR3\FR4 -热继电器;SB3-停止按钮;SB11\SB21\SB31-启动按钮;SB12\SB22\SB32-停止按钮2、主回路原理顺启动只可按既定顺序进行启动,逆序停止只可按照逆序方式进行停止操作。

按下SB11按钮,KM1线圈得电吸合并自锁,KM1主触头吸合M1电机转动;按下SB21按钮,KM2线圈得电吸合并自锁,KM2主触头吸合M2电机转动;按下SB31按钮,KM3线圈得电吸合并自锁,KM3主触头吸合M3电机转动;按下SB32按钮,KM3线圈失电,KM3主触点分断电机M3停止运行;按下SB22按钮,KM2线圈失电,KM2主触点分断电机M2停止运行;按下SB12按钮,KM1线圈失电,KM1主触点分断电机M1停止运行。

3、控制回路工作原理合适空气开关QS按下SB11,线圈KM1得电吸合,KM1自锁触头闭合自锁,KM1主触头闭合,电机M1运行;按下SB21,KM2得电吸合,KM2自锁触头闭合自锁,同时KM2联锁触头闭合KM1,KM2联锁触头闭合KM3,KM2主触头闭合,M2电机运行;按下SB31按钮,KM3线圈得电吸合,KM3自锁触头闭合自锁,同时KM3联锁触头闭合KM2,KM3主触头闭合,M3电机运行。

按下SB32按钮,KM3失电,KM3自锁触头断开自锁,KM3联锁触头断开联锁KM2,KM3主触头分断,M3电机停止运行;按下SB22按钮,KM2失电,KM2自锁触头分断自锁,KM2联锁触头分断KM1\KM3,KM2主触头分断,M2电机停止运行;按下SB12按钮,KM1失电,KM1自锁触头分断自锁,KM1主触头分断,M1电机停止运行。

4、电动机选型电源开关100A,交流接触器:380V/60A,控制回路按钮:6A;主回路导线截面积25mm2;控制回路导线截面积:1.5 mm2。

PLC编程实例之六台电动机顺序启动,逆序停止用按钮控制6台电动机的启动停止。

当按下启动按钮SB1时,启动信号灯(Y0) 亮,而后每隔5s顺序启动一台电动机,直到6台电动机全部启动,启动信号灯灭.当按下停止信号SB2时,停止信号灯(Y7)亮之后,每隔3s逆序停止一台电动机,直到6台电动机全部停止后,停止信号灯灭.如果在启动过程中按下停止按钮,则每隔3s逆序依次停止已经启动的电动机,按急停按钮SB3,则全部电动机立即停止。

控制方案设计1.输入/输出元件及控制功能如表20-1所示,介绍了实例20中用到的输入/输出元件及控制功能。

2.电路设计6台电动机顺序启动,逆序停止PLC接线图和梯形图如图20-1所示。

3.控制原理启动时按下启动按钮X0,则Y0得电自锁,启动报警信号灯亮。

同时定时器T0得电延时,延时5s,T0常开接点闭合一个扫描周期,执行一次左移,将Y0的1左移到Y1,Y1=1,第一台电动机启动。

T0常闭接点断开一个扫描周期,T0重新开始延时,T0每隔5s发一个脉冲执行一次左移,使Y1~Y6依次得电,即每隔5s启动一台电动机,当Y6=1,最后一台电动机启动后,Y6常闭接点断开Y0和T0线圈,启动报警信号灯HL1灭,启动过程结束。

按下停止按钮X1,Y7得电自锁,停止报警信号灯亮。

定时器T1得电延时,X1上升沿接点执行一次右移,将Y0的0左移到Y6,Y6=0,第六台电动机立即停止。

T1每隔3s发一个脉冲执行一次右移,使Y6~Y1依次失电,即每隔3s停止一台电动机。

当Y1=1,最后一台电动机停止后,Y1常闭接点断开Y7和T1线圈,停止报警信号灯HL2灭,停止过程结束。

如果在启动过程中按下停止按钮XI,则XI常闭接点断开Y0线圈,Y0=O,接通停止信号,同时进行一次右移,逆序停止一台电动机,TI每隔3s发一个脉冲执行一次右移,逆序依次停止己经启动的电动机。

按下急停按钮X2, Y0〜Y6全部复位,所有电动机全部立即停止。

两台电动机顺序启动逆序停止电路图

————————————————————————————————作者:————————————————————————————————日期:

两台电动机顺序启动逆序停止电路图

有些生产机械需要两台电动机按先后顺序起动,并且按顺序停止。

如下图所示电路中,两台电动机起动和停止的动作顺序为:电动机M1先起动,M2才能起动;停止时,M2先停止,M1才能停止。

当合上电源开关Q,按下起动按钮SB1时,接触器KM1的线圈得电并自锁。

电动机Ml起动运转。

这时再按下起动按钮SB2,接触器KM2才能得电并自锁,电动机M2起动运转。

两台电动机顺序启动和顺序停止控制电路图

当需要停止时,必须先按下停止按钮SB3, KM2断电释放,M2停止运转。

KM2断电释放的同时,并联在停止按钮SB两端的常开触点断开,这时再按下SB,

KM1断电释放,M1停止转动。

本电路适用于需两台电动机按顺序起动和停止的生产机械。

如铣床的主轴电动机和进给电动机控制。

通过本次电动机顺启逆停实训,旨在掌握电动机的基本工作原理,了解电动机顺启逆停控制系统的组成和原理,掌握电动机顺启逆停控制系统的安装、调试和运行方法,提高实际操作能力,为今后从事电动机控制相关领域的工作打下坚实基础。

二、实训内容1. 电动机顺启逆停控制系统组成电动机顺启逆停控制系统主要由以下部分组成:(1)电源:为电动机及控制系统提供电能。

(2)电动机:作为动力输出装置,完成各种运动任务。

(3)控制电路:由接触器、继电器、按钮、开关等组成,实现电动机的启停控制。

(4)保护电路:由熔断器、过载保护器等组成,对电动机进行过载、短路等保护。

2. 电动机顺启逆停控制系统原理电动机顺启逆停控制系统采用顺序启动、逆序停止的控制方式。

具体原理如下:(1)顺序启动:先启动一台电动机,再启动另一台电动机。

(2)逆序停止:先停止一台电动机,再停止另一台电动机。

3. 电动机顺启逆停控制系统安装与调试(1)安装①根据电路图,将电动机、控制电路、保护电路等元件安装到位。

②检查各元件连接是否牢固,接触是否良好。

(2)调试①检查电源电压是否正常。

②按顺序启动按钮,观察电动机启动是否正常。

③按顺序停止按钮,观察电动机停止是否正常。

④检查控制电路和保护电路是否正常工作。

1. 安装设备根据电路图,将电动机、控制电路、保护电路等元件安装到位,确保各元件连接牢固,接触良好。

2. 连接电源将电源接入电动机,确保电源电压正常。

3. 调试控制电路按顺序启动按钮,观察电动机启动是否正常。

如启动正常,则继续进行下一步调试。

4. 调试保护电路检查保护电路是否正常工作,如熔断器、过载保护器等是否正常。

5. 逆序停止测试按顺序停止按钮,观察电动机停止是否正常。

如停止正常,则说明电动机顺启逆停控制系统安装调试成功。

四、实训总结通过本次电动机顺启逆停实训,我们掌握了电动机顺启逆停控制系统的组成、原理、安装与调试方法。

在实训过程中,我们学会了如何根据电路图进行元件安装,如何检查电源电压,如何调试控制电路和保护电路。

自动化综合实训2项目二任务书题目:实现plc控制4台电动机顺序启动.逆序停止学年:13学年学期:第二学期系别:自控系班级:电气21132班组数:第六组指导教师:时间:2013年6月17——2013年6月21日全组名单工作具体分工✓Plc程序设计:孙磊磊✓Cad图表制作:帕提古丽✓资料收集:沈燚✓Plc接线调试:孙祥✓项目总结报告:桑贤伟一周具体工作安排✧星期一:熟悉有关电气设计规范,熟悉课题设计要求和内容,为项目设计作准备。

✧星期二:进行电路图和控制板电气元器件布置图的绘制。

✧星期三:绘制控制流程图. I/O端子接线图. 梯形图设计。

✧星期四:连接线路并调试。

✧星期五:整理资料,写课程设计报告。

目录一项目背景 (4)二设计要求 (4)三实训目的 (5)四总体方案设计 (5)1.控制要求 (5)2.接线原理图 (5)3.电气元件布置图 (6)4.实训设备及元器件明细表 (6)5.I/O地址分布表 (7)6.程序设计流程图 (8)7.程序梯形图 (8)五软硬件联调 (9)六实训小结 (9)七.参考文献 (10)一项目背景带式输送系统是一种摩擦驱动以连续方式运送物料的机械,利用它可以将物料在一定的输送线上,从最初的供料点到最终的卸料点之间形成一种物料的运送流程。

带式输送系统既可以进行碎散物料的输送,也可以进行成件套物品的运送。

所以带式输送系统广泛应用于电力.食品.冶金.化工.煤炭.矿山.港口.建材等现代化行业企业中,已经成为生产的重要环节。

下图为四条皮带运输机工作示意图。

二设计要求(1)根据项目技术要求,设计plc控制系统总体方案;(2)根据方案选择相应电气元器件后列写主要元器件清单;(3)绘制电路图.控制板电气元件布置图.电气安装接线图;(4)在控制板上安装接线;(5)系统控制板测试;(6)通电联调;(7)整理技术资料,编写项目报告,项目验收。

三实训目的1)学会用PLC控制主电路实现电动机正反转,达到综合应用PLC 的目的;2)学会用CAD制图;3)学会用Gx Developer编程软件,通过编写的程序,完成对主电路的控制;4)学会整理并制作课程设计报告。