水泥熟料的组成培训资料

- 格式:ppt

- 大小:6.23 MB

- 文档页数:26

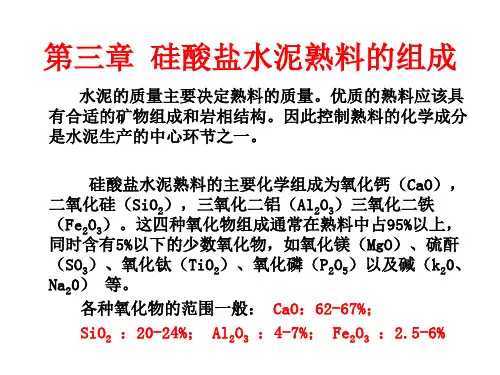

水泥熟料的成分水泥熟料主要由以下几种化学成分组成:三氧化二铝(Al2O3)、二氧化硅(SiO2)、三氧化二铁(Fe2O3)、四氧化三铝(Al2O3·3SiO2)、二氧化钙(CaO)和二氧化镁(MgO)。

这些成分的比例和性质对水泥的品质和性能有着重要的影响。

三氧化二铝是水泥熟料中的重要成分之一。

它可提高水泥的强度和耐久性,同时还具有促进水泥凝结的作用。

二氧化硅也是水泥熟料的主要成分之一,它的存在可以提高水泥的硬度和抗压强度。

三氧化二铁是水泥熟料中的另一个重要成分。

它的存在可以增加水泥的颜色,使其呈现出红褐色或黄色。

此外,三氧化二铁还可以影响水泥的早期强度发展和抗硫酸盐侵蚀性能。

四氧化三铝是水泥熟料中的主要成分之一。

它的存在可以提高水泥的力学强度和抗压强度。

同时,四氧化三铝还可以影响水泥的水化速度和水化热。

二氧化钙是水泥熟料的主要成分之一,它的存在可以促进水泥的早期硬化和强度发展。

此外,二氧化钙还可以影响水泥的体积稳定性和耐久性。

二氧化镁是水泥熟料中的次要成分之一。

它的存在可以改善水泥的抗压强度和耐久性。

水泥熟料的成分和比例直接影响着水泥的性能和用途。

不同的水泥熟料可以生产出不同性能的水泥,如硅酸盐水泥、铝酸盐水泥和磷酸盐水泥等。

因此,在生产过程中,需要根据不同的需求选择合适的水泥熟料成分和比例。

水泥熟料的成分是制造水泥的重要因素之一。

三氧化二铝、二氧化硅、三氧化二铁、四氧化三铝、二氧化钙和二氧化镁是水泥熟料中的主要成分。

它们的存在和比例直接影响着水泥的性能和品质。

通过合理调配和控制水泥熟料的成分,可以生产出符合不同需求的高性能水泥。

水泥工艺资料培训资料水泥工艺培训资料1. 水泥的生产流程- 原料准备:水泥的制造需要石灰石、粘土和煤炭等原料。

在生产之前,这些原料需要经过破碎、混合和研磨等处理。

- 原料煅烧:在水泥熟料窑中,原料会被煅烧成为一种叫做熟料的物质。

这个过程中,原料会经历干燥、预热、解碳和煅烧等阶段。

- 熟料研磨:熟料经过煅烧后,需要经过研磨的过程,以获得所需的细度和颗粒大小。

- 混合和调定水泥:熟料加入适量的石膏和适量的水进行混合和调定,以制成不同类型和强度的水泥。

- 包装和储存:最后,水泥被包装成袋装或散装,并存放在干燥的仓库中,以保持其质量。

2. 水泥生产中的重要工艺参数- 温度控制:煅烧过程中的温度对熟料的质量至关重要。

过高的温度会导致熟料烧成不完全,而过低的温度则会影响熟料的活性。

- 细度调节:熟料研磨的细度会影响最终水泥的强度和活性。

细度调节的目标是保证水泥的性能符合规定的标准。

- 配料比例:用于制备熟料的原料配比也是关键。

不同的石灰石和粘土的含量比例会对水泥的强度和性能产生影响。

3. 水泥生产中的相关设备- 破碎设备:用于将原料破碎成所需大小的颗粒,常用的有颚式破碎机和磨辊机等。

- 窑炉设备:常见的有旋转窑和立式窑两种。

旋转窑适用于较大规模的生产,而立式窑适用于小规模生产。

- 研磨设备:研磨是将熟料研磨成所需细度的关键步骤,常见的有球磨机和立式磨等。

- 输送设备:用于原料和熟料的输送,确保生产过程的顺利进行。

常用的有皮带输送机和桶式提升机等。

4. 水泥生产中的环境保护- 窑炉排放净化:窑炉排放中的颗粒物和废气需要通过净化设备进行处理,以减少对环境的污染。

- 固体废物处理:工艺中产生的固体废物需要经过合理的处理和利用,减少对环境的负面影响。

- 节能减排:水泥生产过程中的能源消耗是一个重要的问题,通过改进工艺和使用高效设备,可以降低能源消耗和排放。

以上是水泥工艺的一些基本资料,希望对您的工作有所帮助。

如需了解更多细节和深入了解水泥工艺,请参考相关专业书籍和资料。

水泥工艺知识培训讲义一、水泥生产的一般知识:1.何为熟料?它含有哪几种矿物?所谓熟料,就是以氧化钙,氧化硅为主要成分的原料为主要原料,另加部分校正原料如铁粉等,以适当比例配制成生料,经高温煅烧至部分熔融,经冷却而获得的圆形颗粒物料。

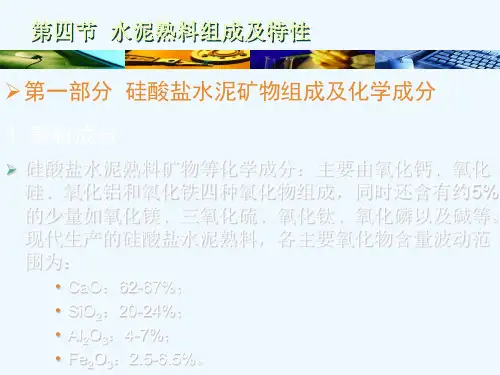

熟料中含有4种矿物:(1)硅酸三钙,分子式为3CaO.SiO2,简写为C3S;(2)硅酸二钙,分子式为2CaO.SiO2, 简写为C2S;(3)铝酸三钙,分子式为3CaO.Al2O3,简写为C3A;(4)铁铝酸四钙,分子式为4CaO.Al2O3.Fe2O3,简写为C4AF。

熟料中各种矿物含量一般为C3S: 45%--59%, C2S:17%--30% ,C3A:6%--11% ,C4AF:10%--18%。

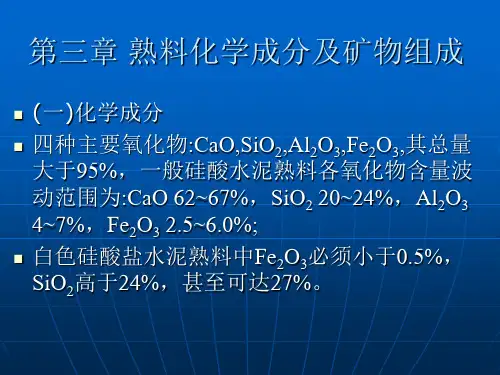

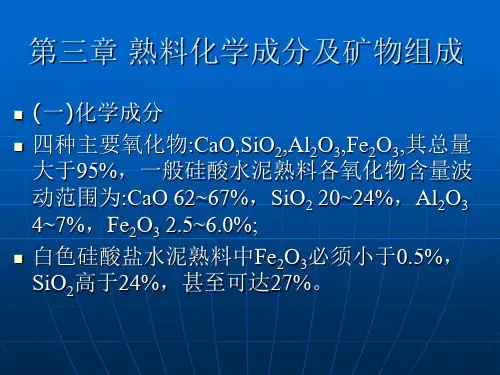

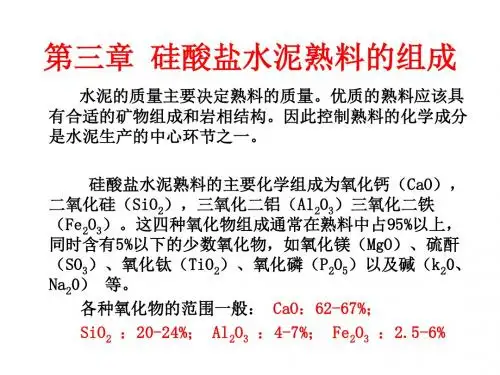

2.熟料中含有哪些氧化物?含量各是多少?熟料中所含氧化物有:氧化钙(CaO),二氧化硅(SO3),三氧化二铁(Fe2O3)及少量氧化镁(MgO),三氧化硫(SO3),氧化钾(K2O),其含量一般为:CaO; 64%--68% ; SiO2: 20%--24%;Al2O3: 4%--7%; Fe2O3: 3%--5.5%;MgO:<4.5%;SO3<1%;K2O+Na2O<1%3.熟料中各氧化物的来源及对煅烧的影响?熟料中的CaO 主要来源于石灰质原料,SiO2 主要来源于粘土,砂岩,Al2O3 主要来源于粘土或矾土;Fe2O3主要来源于铁粉,铁矿渣;MgO主要来源于石灰质原料,SO3主要来源于煤,石膏等;K2O+Na2O主要来源于粘土,煤灰。

CaO是熟料中的主要碱性氧化物,是生成C3S, C2S, C3A, C4AF等矿物不可少的成分,保持合适的CaO含量是提高熟料标号的必要措施之一,但含量过高或过低,将直接影响煅烧的难易程度。

SiO2是熟料中的酸性氧化物,经高温煅烧后可与CaO化合生成C3S, C2S, 其含量直接影响到C3S和C2S的生成,影响到熟料质量。

但其含量高时,烧成困难,不易结块,粘性低,不易挂窑皮,易产生“飞砂”现象。

水泥熟料的成分水泥熟料是制造水泥的重要原料之一,它的成分直接影响到水泥的性能和质量。

本文将从化学成分、物理性质和生产工艺等方面,详细介绍水泥熟料的成分。

一、化学成分水泥熟料主要由矿物质和燃料组成。

常见的矿物质有石灰石、黏土、铁矿石等。

石灰石是水泥熟料的主要原料,其主要成分是氧化钙(CaO)和二氧化硅(SiO2)。

黏土是另一个重要的原料,其主要成分是氧化铝(Al2O3)和二氧化硅。

铁矿石的加入可以调节水泥的性能,同时提供氧化铁(Fe2O3)的含量。

二、物理性质水泥熟料的物理性质包括颗粒大小、比表面积和密度等。

颗粒大小直接影响到水泥的硬化速度和强度发展。

一般来说,颗粒越细小,水泥的强度越高。

比表面积是指单位质量水泥熟料的表面积,一般用平方米/千克(m2/kg)来表示。

比表面积越大,水泥的水化反应速度越快,强度发展也越好。

密度是指单位体积水泥熟料的质量,一般用千克/立方米(kg/m3)来表示。

密度的大小与水泥的强度和耐久性有密切关系。

三、生产工艺水泥熟料的生产工艺主要包括矿石破碎、磨矿、混合、烧成和熟料磨等环节。

首先,矿石经过破碎机的破碎,变成适合磨矿的颗粒大小。

然后,磨矿机将破碎后的矿石与适量的燃料一起磨成细粉。

磨好的矿石和燃料混合后,进入回转窑进行烧成。

在窑中,矿石和燃料发生化学反应,生成水泥熟料。

最后,熟料经过熟料磨机的磨碎,成为细粉,即可用于制造水泥。

水泥熟料的成分对水泥的性能有着重要影响。

不同成分的熟料可以制备出不同性能的水泥,满足不同工程的需求。

例如,高炉矿渣水泥的熟料中加入高炉矿渣,可以提高水泥的耐久性和抗硫酸盐侵蚀性能。

硅酸盐水泥的熟料中加入适量的粉煤灰,可以改善水泥的流动性和抗裂性能。

水泥熟料是水泥生产过程中不可或缺的原料,其成分、物理性质和生产工艺对水泥的性能和质量有着重要影响。

了解水泥熟料的成分,可以更好地控制水泥的质量,满足不同工程的需要。

在未来的水泥工业发展中,研究和优化水泥熟料的成分和生产工艺,将是提高水泥品质和降低生产成本的关键。

水泥熟料的成分

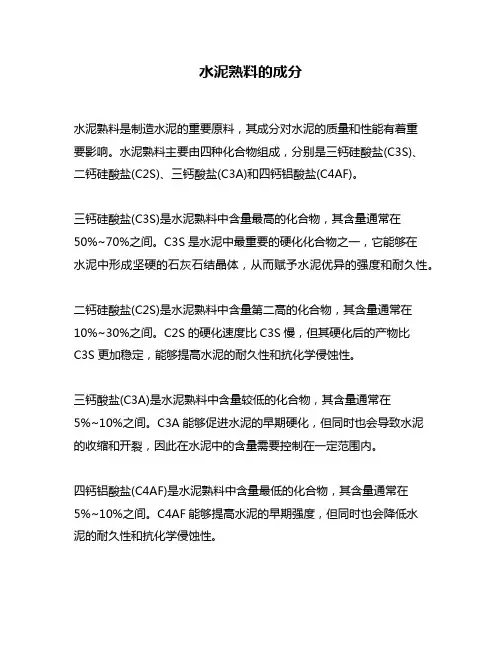

水泥熟料是制造水泥的重要原料,其成分对水泥的质量和性能有着重

要影响。

水泥熟料主要由四种化合物组成,分别是三钙硅酸盐(C3S)、二钙硅酸盐(C2S)、三钙酸盐(C3A)和四钙铝酸盐(C4AF)。

三钙硅酸盐(C3S)是水泥熟料中含量最高的化合物,其含量通常在

50%~70%之间。

C3S是水泥中最重要的硬化化合物之一,它能够在

水泥中形成坚硬的石灰石结晶体,从而赋予水泥优异的强度和耐久性。

二钙硅酸盐(C2S)是水泥熟料中含量第二高的化合物,其含量通常在10%~30%之间。

C2S的硬化速度比C3S慢,但其硬化后的产物比

C3S更加稳定,能够提高水泥的耐久性和抗化学侵蚀性。

三钙酸盐(C3A)是水泥熟料中含量较低的化合物,其含量通常在

5%~10%之间。

C3A能够促进水泥的早期硬化,但同时也会导致水泥的收缩和开裂,因此在水泥中的含量需要控制在一定范围内。

四钙铝酸盐(C4AF)是水泥熟料中含量最低的化合物,其含量通常在

5%~10%之间。

C4AF能够提高水泥的早期强度,但同时也会降低水

泥的耐久性和抗化学侵蚀性。

除了以上四种化合物外,水泥熟料中还含有少量的游离石灰(CaO)、游离氧化镁(MgO)、游离氧化钠(Na2O)等物质。

这些物质虽然含量很少,但对水泥的性能也有着一定的影响。

总之,水泥熟料的成分对水泥的质量和性能有着重要影响。

在生产水

泥时,需要根据不同的需求和要求,合理控制水泥熟料中各种化合物

的含量,以获得优质的水泥产品。

第二期质量培训材料之一水泥质量控制基础知识一、硅酸盐水泥熟料的矿物组成硅酸盐水泥熟料中的主要矿物有以下四种:C3S、C2S、C3A、C4AF,另外还有少量的f-CaO、方镁石、含碱矿物、玻璃体。

通常,熟料中C3S+C2S含量75%左右,C3A+C4AF含量22%左右。

1、C3S含量通常占熟料的50%以上,其特点:水化较快,早期强度高,强度增进就率大,干缩性、抗冻性较好,但水化热较高,抗水性差,抗硫酸盐浸蚀能力较差。

C3S形成需要较高的烧成温度和较长的烧成时间,含量过高,烧成困难,易导致f-CaO增多,熟料质量下降。

2、C2S含量通常分熟料的20%左右,其特点:水化较慢,早期强度低,水化热低,体积干缩小,抗水性和抗硫盐日浸蚀能力好,后期强度增进快。

3、C3AC3A水化速度、凝结硬化很快,放热多,硬化快,早期强度较高,但绝对值不高,后期几乎不再增长,甚至倒缩,C3A干缩变形大,抗硫酸盐性能差,脆性大,耐磨性差。

4、C4AFC4AF水化速度早期介于C3A与C3S之间,早期强度类似于C3A但后期还能不断增长,水化热低,干缩变形小,耐磨、抗冲击、抗硫酸盐浸蚀能力强。

5、f-CaO、MgOf-CaO在高温下死烧形成,水化很慢,一般加水3天后才反应有尽有,反应体积膨胀97.9%产生应力,造成水泥石破坏。

MgO少量可与熟料矿物固溶,对降低烧成温度、增加液相数量,改善熟料色泽有好处,但超过一定量后,未固溶部分水化很慢,要几个月甚至几年才与水反应,生产Mg(OH)2,体积膨胀148%,导致水泥安定性不良。

二、水泥生产质量控制水泥制成的控制项目,一般有水泥的细度、三氧化硫、烧失量、物料的配合比(混合材料、石膏的掺加量)、凝结时间、安定性、强度等。

(一)控制项目1.入磨物料的配比:目前生产的水泥品种中除硅酸盐水泥外,其余各种水泥均由硅酸盐水泥熟料、石膏和混合材料组成,它们之间的配比关系着生产水泥的品种、标号和物理性能。

水泥工艺培训材料(生料、熟料部分)水泥工艺培训材料(生料、熟料部分)收集于网络,如有侵权请联系管理员删除一新型干法工艺流程收集于网络,如有侵权请联系管理员删除收集于网络,如有侵权请联系管理员删除二、水泥生产的原燃料及配料2.1、水泥生产原料2.1.1.石灰质原料:(石灰石、大理石等)占生料70~75% (本厂82~87%)2.1.2粘土质原料:(硅铝质原料、粘土、砂岩等)占生料10~20% (砂岩4~6%)2.1.3.校正原料:(铁质、铝质原料、外加剂等)占生料5~10% (煤矸石3~4% 粉煤灰3~4% 钢渣3~4%)(有3、4、5组分配料。

其中组分多、易于调整。

我们厂现在是5组分配料)2.2、水泥生产燃料1.固体燃料(1)烟煤:挥发分≥14% 回转窑主要使用烟煤。

Vf(30~36%)Af(8~12%)Qdwf(6000~6500)收集于网络,如有侵权请联系管理员删除(2)无烟煤:挥发分≤10%(3)低质煤:热值≤4000×4.18kJ/kg2.液体和气体燃料重油、渣油、天然气、煤气等。

2.3水泥熟料的矿物组成2.3.1、熟料矿物组成C3S ——硅酸三钙(含量:50~60%)(强度高)C2S ——硅酸二钙(含量:15~32%)(强度较高)C3A ——铝酸三钙(含量:3~11%)(凝结快)收集于网络,如有侵权请联系管理员删除C4AF——铁铝酸四钙(含量:8~18%)(耐磨耐蚀)2.3.2、主要化学成分:CaO 62~67%、 SiO2 20~24%、Al2O3 4~7%、 Fe2O3 2.5~6%。

MgO R2O SO3 CL-2.4、硅酸盐水泥熟料的率值2.4.1.率值:水泥熟料中各氧化物之间的相对含量的比值。

它与熟料的矿物组成、熟料质量、生料的易烧性有密切的关系,是水泥生产中的重要控制指标之一。

2.4.2常用率值:(1)石灰饱和比(KH):表示SiO2被CaO饱和成C3S的程度。