起重机液压原理图及简要分析资料讲解

- 格式:doc

- 大小:23.00 KB

- 文档页数:4

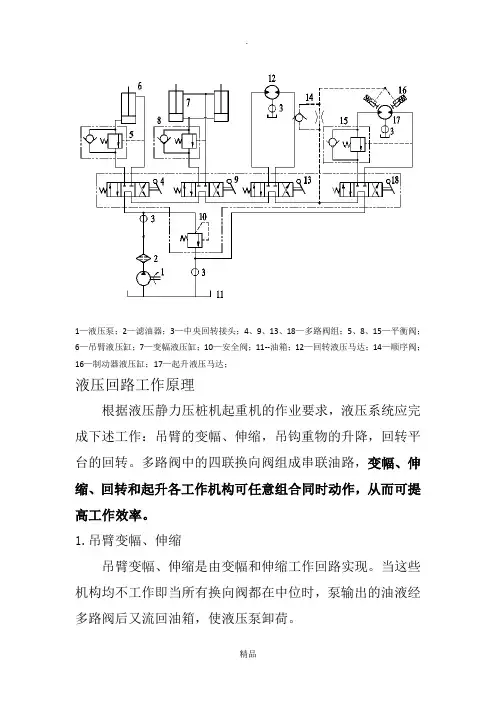

起重机液压原理图及简要分析Company number:【0089WT-8898YT-W8CCB-BUUT-202108】1—液压泵;2—滤油器;3—中央回转接头;4、9、13、18—多路阀组;5、8、15—平衡阀;6—吊臂液压缸;7—变幅液压缸;10—安全阀;11--油箱;12—回转液压马达;14—顺序阀;16—制动器液压缸;17—起升液压马达;液压回路工作原理根据液压静力压桩机起重机的作业要求,液压系统应完成下述工作:吊臂的变幅、伸缩,吊钩重物的升降,回转平台的回转。

多路阀中的四联换向阀组成串联油路,变幅、伸缩、回转和起升各工作机构可任意组合同时动作,从而可提高工作效率。

1.吊臂变幅、伸缩吊臂变幅、伸缩是由变幅和伸缩工作回路实现。

当这些机构均不工作即当所有换向阀都在中位时,泵输出的油液经多路阀后又流回油箱,使液压泵卸荷。

(1)操纵换向阀9处于左位,这时油液流动路线是:进油路:泵l—滤油器2一中心回转接头3—换向阀4中位—换向阀9左位—平衡阀8—变幅液压缸7大腔。

回油路:变幅液压缸7小腔—换向阀9左位—换向阀13、18中位—中心回转接头3—油箱。

此时,变幅液压缸活塞伸出,使吊臂的倾角增大。

当换向阀9处于右位时活塞缩回,吊臂的倾角减小。

实际中按照作业要求使倾角增大或减小,实现吊臂变幅。

(2)操纵换向阀4处于左位,液压泵1的来油进入吊臂伸缩液压缸6的大腔,使吊臂伸出;换向阀4处于右位,则使吊臂缩回。

从而实现吊臂的伸缩。

吊臂变幅和伸缩机构都受到重力载荷的作用。

为防止吊臂在重力载荷作用下自由下降,在吊臂变幅和伸缩回路中分别设置了平衡阀5、8,以保持吊臂倾角平稳减小和吊臂平稳缩回。

同时平衡阀又能起到锁紧作用,单向锁紧液压缸,将吊臂可靠地支承住。

2.吊重的升降吊重的升降由起升工作回路实现。

当起升吊重时,操纵换向阀18处于左位。

泵来油经换向阀18左位、平衡阀15进入起升马达17,同时液压油经过单向节流阀14进入制动液压缸小腔,制动松开,起升马达得以回转。

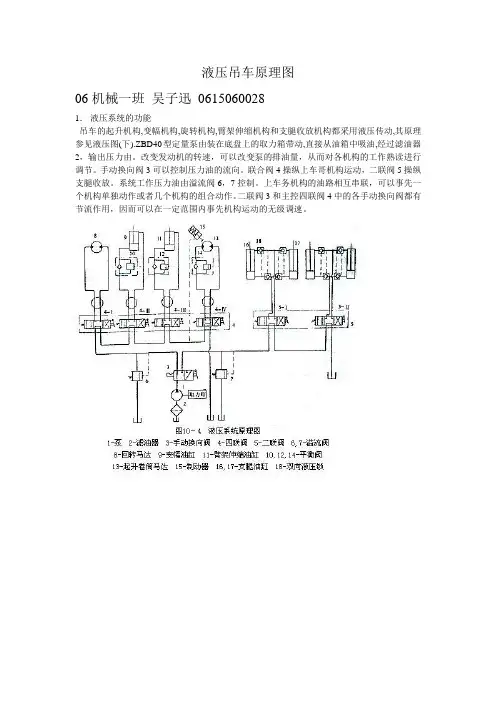

液压吊车原理图

06机械一班吴子迅0615060028

1.液压系统的功能

吊车的起升机构,变幅机构,旋转机构,臂架伸缩机构和支腿收放机构都采用液压传动,其原理参见液压图(下).ZBD40型定量泵由装在底盘上的取力箱带动,直接从油箱中吸油,经过滤油器2,输出压力由。

改变发动机的转速,可以改变泵的排油量,从而对各机构的工作熟读进行调节。

手动换向阀3可以控制压力油的流向。

联合阀4操纵上车哥机构运动,二联阀5操纵支腿收放。

系统工作压力油由溢流阀6,7控制。

上车务机构的油路相互串联,可以事先一个机构单独动作或者几个机构的组合动作。

二联阀3和主控四联阀4中的各手动换向阀都有节流作用,因而可以在一定范围内事先机构运动的无级调速。

下面是徐工50K吊车吊臂上的液压图:。

起重机液压原理图及简要分析Document serial number【KKGB-LBS98YT-BS8CB-BSUT-BST108】1—液压泵;2—滤油器;3—中央回转接头;4、9、13、18—多路阀组;5、8、15—平衡阀;6—吊臂液压缸;7—变幅液压缸;10—安全阀;11--油箱;12—回转液压马达;14—顺序阀;16—制动器液压缸;17—起升液压马达;液压回路工作原理根据液压静力压桩机起重机的作业要求,液压系统应完成下述工作:吊臂的变幅、伸缩,吊钩重物的升降,回转平台的回转。

多路阀中的四联换向阀组成串联油路,变幅、伸缩、回转和起升各工作机构可任意组合同时动作,从而可提高工作效率。

1.吊臂变幅、伸缩吊臂变幅、伸缩是由变幅和伸缩工作回路实现。

当这些机构均不工作即当所有换向阀都在中位时,泵输出的油液经多路阀后又流回油箱,使液压泵卸荷。

(1)操纵换向阀9处于左位,这时油液流动路线是:进油路:泵l—滤油器2一中心回转接头3—换向阀4中位—换向阀9左位—平衡阀8—变幅液压缸7大腔。

回油路:变幅液压缸7小腔—换向阀9左位—换向阀13、18中位—中心回转接头3—油箱。

此时,变幅液压缸活塞伸出,使吊臂的倾角增大。

当换向阀9处于右位时活塞缩回,吊臂的倾角减小。

实际中按照作业要求使倾角增大或减小,实现吊臂变幅。

(2)操纵换向阀4处于左位,液压泵1的来油进入吊臂伸缩液压缸6的大腔,使吊臂伸出;换向阀4处于右位,则使吊臂缩回。

从而实现吊臂的伸缩。

吊臂变幅和伸缩机构都受到重力载荷的作用。

为防止吊臂在重力载荷作用下自由下降,在吊臂变幅和伸缩回路中分别设置了平衡阀5、8,以保持吊臂倾角平稳减小和吊臂平稳缩回。

同时平衡阀又能起到锁紧作用,单向锁紧液压缸,将吊臂可靠地支承住。

2.吊重的升降吊重的升降由起升工作回路实现。

当起升吊重时,操纵换向阀18处于左位。

泵来油经换向阀18左位、平衡阀15进入起升马达17,同时液压油经过单向节流阀14进入制动液压缸小腔,制动松开,起升马达得以回转。

一、液压系统概述1。

1 液压系统的组成一个完整的液压系统由五个部分组成,即动力元件、执行元件、控制元件、辅助元件和液压油。

动力元件的作用是将原动机的机械能转换成液体的压力能,指液压系统中的油泵,它向整个液压系统提供动力。

液压泵的结构形式一般有齿轮泵、叶片泵和柱塞泵。

执行元件(如液压缸和液压马达)的作用是将液体的压力能转换为机械能,驱动负载作直线往复运动或回转运动。

控制元件(即各种液压阀)在液压系统中控制和调节液体的压力、流量和方向。

根据控制功能的不同,液压阀可分为压力控制阀、流量控制阀和方向控制阀。

压力控制阀又分为溢流阀(安全阀)、减压阀、顺序阀、压力继电器等;流量控制阀包括节流阀、调整阀、分流集流阀等;方向控制阀包括单向阀、液控单向阀、梭阀、换向阀等。

辅助元件包括油箱、滤油器、油管及管接头、密封圈、压力表、油位油温计等. 液压油是液压系统中传递能量的工作介质,有各种矿物油、乳化液和合成型液压油等几大类。

1.2 液压系统的类型液压系统要实现其工作目的必须经过动力源——控制机构—-机构三个环节.其中动力源主要是液压泵;传输控制装置主要是一些输油管和各种阀的连接机构;执行机构主要是液压马达和液压缸。

这三种机构的不同组合就形成了不同功能的液压回路。

泵—马达回路是起重机液压系统的主要回路,按照泵循环方式的不同有开式回路和闭式回路两种。

开式回路中马达的回油直接通回油箱,工作油在油箱中冷却及沉淀过滤后再由液压泵送入系统循环,这样可以防止元件的磨损。

但油箱的体积大,空气和油液的接触机会多,容易渗入。

目前多数汽车起重机的液压系统为开式系统,其构成简单、散热和滤油条件好,但要求液压泵有一定的自吸能力。

闭式回路中马达的回油直接与泵的吸油口相连,结构紧凑,但系统结构复杂,散热条件差,需设辅助泵补充泄漏和冷却。

而且要求过滤精度高,但油箱体积小,空气渗入油中的机会少,工作平稳。

二、汽车起重机液压系统功能、组成和工作特点汽车起重机液压系统一般由起升、变幅、伸缩、回转、支腿五个主回路组成。

起重机液压原理图及

简要分析

1—液压泵;2—滤油器;3—中央回转接头;4、9、13、18—多路阀组;5、8、15—平衡阀;6—吊臂液压缸;7—变幅液压缸;10—安全阀;11--油箱;12—回转液压马达;14—顺序阀;16—制动器液压缸;17—起升液压马达;

液压回路工作原理

根据液压静力压桩机起重机的作业要求,液压系统应完成下述工作:吊臂的变幅、伸缩,吊钩重物的升降,回转平台的回转。

多路阀中的四联换向阀组成串联油路,变幅、伸缩、回转和起升各工作机构可任意组合同时动作,从而可提高工作效率。

1.吊臂变幅、伸缩

吊臂变幅、伸缩是由变幅和伸缩工作回路实现。

当这些机构均不工作即当所有换向阀都在中位时,泵输出的油液经多路阀后又流回油箱,使液压泵卸荷。

(1)操纵换向阀9处于左位,这时油液流动路线是:进油路:泵l—滤油器2一中心回转接头3—换向阀4中位—换向阀9左位—平衡阀8—变幅液压缸7大腔。

回油路:变幅液压缸7小腔—换向阀9左位—换向阀13、18中位—中心回转接头3—油箱。

此时,变幅液压缸活塞伸出,使吊臂的倾角增大。

当换向阀9处于右位时活塞缩回,吊臂的倾角减小。

实际中按照作业要求使倾角增大或减小,实现吊臂变幅。

(2)操纵换向阀4处于左位,液压泵1的来油进入吊臂伸缩液压缸6的大腔,使吊臂伸出;换向阀4处于右位,则使吊臂缩回。

从而实现吊臂的伸缩。

吊臂变幅和伸缩机构都受到重力载荷的作用。

为防止吊臂在重力载荷作用下自由下降,在吊臂变幅和伸缩回路中分别设置了平衡阀5、8,以保持吊臂倾角平稳减小和吊臂平稳缩回。

同时平衡阀又能起到锁紧作用,单向锁紧液压缸,将吊臂可靠地支承住。

2.吊重的升降

吊重的升降由起升工作回路实现。

当起升吊重时,操纵换向阀18处于左位。

泵来油经换向阀18左位、平衡阀15进入起升马达17,同时液压油经过单向节流阀14进入制动液压缸小腔,制动松开,起升马达得以回转。

而回油经换向阀18左位和中心回转接头3流回油箱。

于是起升马达带动卷筒回转使吊重上升。

当下降吊重时,操纵换向阀18处于右位。

泵1的来油使起升马达反向转动,回油经平衡阀15和换向阀18右位和中心回转接头3流回油箱。

这时制动器液压缸16仍通入压力油,制动器松开,于是吊重下降。

由于平衡阀15的作用,吊重下落时不会出现失速状况。

3.吊重回转

吊重的回转由回转工作回路实现。

操纵多路阀中的换向阀13处于左位或右位时,液压马达即可带动回转工作台做左右转动,实现吊重回转。

此起重机回转速度很低,一般转动惯性力矩不大,所以在回转液压马达的进、回油路中没有设置过载阀和补油阀。