晶体硅太阳能电池的丝网印刷技术详解

- 格式:doc

- 大小:208.50 KB

- 文档页数:7

丝网印刷和烧结工序介绍对于晶体硅太阳电池来说,丝网印刷和烧结是最后两个工序。

为输出电池光电转换所获得的电能,必须在电池上制作正、负两个电极。

所谓电极,就是与电池p-n结形成紧密欧姆接触的导电材料。

一般用丝网印刷的方法制作电极,然后再经过烧结工艺,干燥硅片上的浆料,燃尽浆料的有机组分,使浆料和硅片形成良好的欧姆接触。

电极与硅基体粘接的牢固程度,是太阳能电池性能的主要指标之一。

这两个工序对于太阳能电池的效率以及成本有着重要的影响,网版浆料的选择在整个太阳能电池的生产中都有着重要的低位。

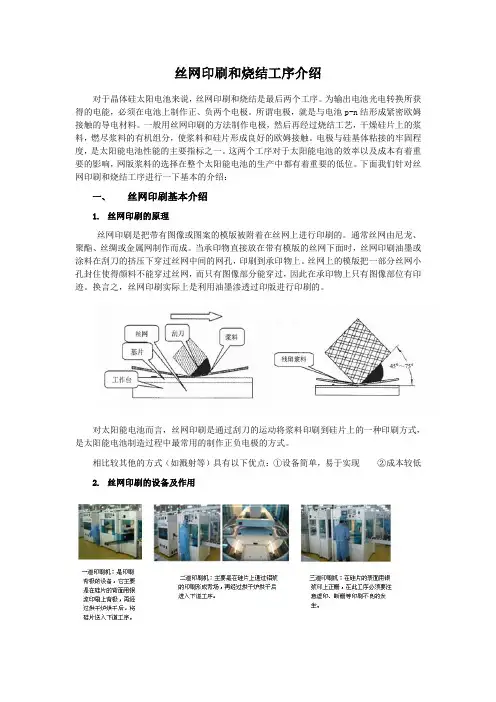

下面我们针对丝网印刷和烧结工序进行一下基本的介绍:一、丝网印刷基本介绍1.丝网印刷的原理丝网印刷是把带有图像或图案的模版被附着在丝网上进行印刷的。

通常丝网由尼龙、聚酯、丝绸或金属网制作而成。

当承印物直接放在带有模版的丝网下面时,丝网印刷油墨或涂料在刮刀的挤压下穿过丝网中间的网孔,印刷到承印物上。

丝网上的模版把一部分丝网小孔封住使得颜料不能穿过丝网,而只有图像部分能穿过,因此在承印物上只有图像部位有印迹。

换言之,丝网印刷实际上是利用油墨渗透过印版进行印刷的。

对太阳能电池而言,丝网印刷是通过刮刀的运动将浆料印刷到硅片上的一种印刷方式,是太阳能电池制造过程中最常用的制作正负电极的方式。

相比较其他的方式(如溅射等)具有以下优点:①设备简单,易于实现②成本较低2.丝网印刷的设备及作用丝网印刷中,每道都使用不同的网版,网版的设计对银浆的耗量以及效率的影响有着重要的作用,下面针对网版的各项参数做一下重点介绍。

二、丝网印刷网版参数介绍一般情况下,太阳能电池使用网版的外形如下图所示,是由不锈钢丝网编织而成。

丝网印刷网版主要参数指标包括以下几个方面:1.网版目数:网版目数的是每平方厘米(cm2)丝网所具有的网孔数目。

用来表征网版网孔的大小,目数越大,网孔越小,其他条件相同情况下下墨量越小。

同时目数大小对应网版的疏密程度,影响网版的使用寿命。

太阳能电池制造中的丝网印刷技术【天意数字快印】一太阳能电池制作工艺1.太阳能电池的精密丝网印刷从太阳能电池制作工艺流程(图一)中我们可以清楚地看到:太阳能电池的主要制作工艺为五次精密丝网印刷。

流程图中的1为CdS膜的精密丝网印刷;4为CdTe膜的精密丝网印刷;5为C电极的精密丝网印刷;7为Ag+In电极的精密丝网印刷;8为Ag电极的精密丝网印刷。

2.特种功能性油墨在丝网印刷的功能性油墨中,太阳能电池油墨(姑且如此称谓)又是一种新颖的别具一格的功能性油墨,应该说这些特种功能性油墨的研究、开发和商品化是太阳能电池制造技术中最基本也是最关键的因素。

它们是:(1)CdS油墨主剂:CdS高纯度粉末(5N),粉末粒径为2~3μm。

助剂:CdCl2粉末9.1%(wt)。

粘结剂:丙烯、乙二醇(适量)。

(2)CdTe油墨主剂:Cd粉末(5N)与Te粉末(6N)等量加入,其粉末粒径为0.5μm。

助剂:CdCl2粉末0.5%(wt)。

粘结剂:丙烯、乙二醇(适量)。

(3)碳(C)油墨在碳油墨中加入10~50ppm的铜杂质。

(4)Ag+In油墨在Ag油墨中加入20%(wt)的In粉末。

(5)Ag油墨Ag油墨市场有售,购买时特别需要关心其金属银含量。

二、有关高科技丝网印刷的思考1.从太阳能研究发展趋势看高科技丝网印刷根据太阳能研究开发计划,太阳能电池的发展趋势是,从地面用大规模集中型向小规模分散型发展,进而开发宇宙发电站用太阳能电池。

据太阳能电池研究专家的权威意见,开发太阳能电池的关键是降低成本,为此,他们提出三条意见:(1)降低硅材料的生产成本;(2)继续新技术、新工艺、新材料的研究与开发,大幅度降低生产成本;(3)提高特种印刷的技术水平,实现大批量、高质量印刷。

从专家提出的这三点意见中,作为丝网印刷工作者,我们应该很高兴同时也很自豪地告诉从事太阳能电池研究的朋友们,所谓“特种印刷”(即丝网印刷),今天无论从设备、工艺和技术上已经具备了高速度、大批量、高质量完成各种高精度丝网印刷(当然包括太阳能电池丝网印刷)的能力。

太阳能电池制造中的丝网印刷技术概述摘要太阳能电池连接技术的最重要的部分就在硅衬底金属化制造。

这个方法是一项先进的印刷工艺,这个技术能够在很大程度上决定太阳能电池的能量转换效率。

这项工艺被大规模用于太阳能电池的批量化生产,是第三代太阳能电池制造过程中最重要的环节。

关键词丝网印刷;晶体硅;电极;质量控制太阳能电池是利用光电效应将光能转化成电能的装置。

它是太阳能发电的基础和核心。

目前,光伏电池生产有二个主要难题。

第一,怎么增加太阳能电池的转换效率,以加大电池板组件一平方米范围内的发电量。

第二,在加大投入成本之前,怎样通过现有技术使太阳能电池的制造力得到加强。

丝网印刷技术在制造太阳能电池片背电场和正电极的生产中越来越成熟运用,逐渐变成了现在光伏电池生产的最为流行的技术。

1 太阳能电池丝网印刷1.1 丝网印刷在光伏电池制造过程中的位置制造晶体硅光伏电池的过程有印刷背电极、铝背场和正电极。

电极印刷的好坏很大程度上决定了电池片性能的好坏。

所以它是光伏电池制造过程的一个主要环节。

利用丝网印刷技术,在硅片上印刷一种化学活性很高的金屬浆料,通过烘干将金属浆料固化,然后在高温状态下快速烧结。

在具有化学活性的金属浆料作用下,金属和硅晶体生成了一个合金层,从而形成良好的接触以及铝背场。

1.2 丝网印刷技术丝网印刷是采用压印的方式将预定的图形印刷在基板上,该设备由电池背面银铝浆印刷、电池背面铝浆印刷和电池正面银浆印刷三部分组成。

其工作原理为:利用丝网图形部分网孔透过浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。

浆料在移动中被刮刀从图形部分的网孔中挤压到基片上。

由于浆料的黏性作用使印迹固着在一定范围内,印刷中刮板始终与丝网印版和基片呈线性接触,接触线随刮刀移动而移动,从而完成印刷行程,得到印制的丝网图形。

丝网印刷技术,是把包含金属的混合导电浆料通过网状孔压入,压在晶体硅片上生成新的电路和电极,并由光伏电池衍生出光电子。

1. 丝网印刷、烧结工序的作用:在晶体硅太阳能电池制造工艺中,有通过用丝网印刷的方法,将金属浆料按照预先设计好的图案移印到硅片表面。

烧结是将印刷好浆料的电池片,通过快速烧结的方法使金属浆料固化并与硅片表面形成良好的欧姆接触,形成太阳能电池的电极。

2. 质控点:印刷烧结工艺流程如下:(1)背电极印刷需要控制:1)印刷偏移(新换网版或网版被复位后,需要重新测量印刷图形的偏移,并进行校正)2)印刷湿重(多晶背极湿重0.05~0.08g,超出此范围为异常,需要排除)(2)1#、2#烘干炉温度在设定温度的±10℃范围内。

(3)背电场印刷湿重,125单晶0.8~1.1g,156多晶1.4~1.7g,因为湿重会影响形成背场合金层厚度,从而对电池性能产生影响,而且背场厚度会对电池弯曲度产生影响,烧结后电池片的弯曲程度要求为:125电池的弯曲度<2.3mm(200μm厚度),<2.4mm(180μm厚度);156电池的弯曲度<2.5mm(200μm厚度),<2.6mm(180μm厚度)。

(4)正电极印刷需要控制印刷湿重和烧结后线宽,而烧结后的线宽尤为重要,因为其对电池效率影响做大。

烧结后细栅线线宽范围要求70μm~100μm,监控频率为每2小时一次,监控设备为金相显微镜。

(5)烧结炉主要监控项目为:温度、废气压力、网带速度和热空气流量等。

温度监控有2种,设备自带监控,实际温度与设定温度偏差±2.5℃。

datapaq炉温仪每15天测试烧结过程中硅片表面实际温度,要求重要参数峰值在760±5℃;废气压力differential pressure>100pa;belt speed :5600±100mm/min;hot air flow 3.0±2m/s。

[post]。

晶体硅太阳电池的丝网印刷技术及质量控制发布时间:2022-11-10T03:41:14.089Z 来源:《建筑实践》2022年13期41卷作者:申海超[导读] 在我国科技水平不断提升的背景下,申海超青海黄河上游水电开发有限责任公司西宁太阳能电力分公司青海省西宁市 810000摘要:在我国科技水平不断提升的背景下,各项先进技术被广泛应用于不同领域中。

其中,在清洁能源开发、应用过程中离不开晶体硅太阳电池的支持,其是当前应用率较高的太阳电池。

而晶体硅太阳电池的有效连接需要借助硅芯片基板的金属化制造技术(即高精密印刷技术)加以相应处理才能保证太阳电池的能量转换效率。

对此,文章就晶体硅太阳电池的丝网印刷技术及其质量控制措施进行了探讨,以供参考。

关键词:晶体硅太阳电池;丝网印刷技术;质量控制前言:晶体硅太阳电池可借助光生伏特效应将光能转变为电能,以供人们日常使用,是太阳能光伏发电的基础核心。

为了满足现代化社会的经济发展需求,在太阳电池制造过程中要充分考虑太阳电池功率的提升问题及电池能量的转换效率,针对工业化生产要求可积极利用丝网印刷技术对晶体硅太阳电池进行优化制作,进一步提升太阳电池的应用质量。

在此基础上,也要加强丝网印刷技术的质量管理,在充分掌握其常见问题的同时采取有效措施加以处理,确保丝网印刷技术的加工质量能满足晶体硅太阳电池的应用标准。

一、晶体硅太阳电池的丝网印刷技术概述丝网印刷技术大多是利用刮条通过挤压的方式使丝网发生弹性形变后将浆料漏印在需要印刷的材料上。

借助丝网印刷技术可将富含金属的导电浆料透过丝网网孔压印至硅片上,进而形成电路或电极,以便从电池内将光生电子导出。

在具体操作过程中,可将金属浆料印压至已经产生p-n结的多晶硅硅片上,然后进行背面银铝浆的印刷工作,使其产生背电极,为焊接组件提供便利。

对第二道铝浆进行印刷工作时,需要加以重掺杂以此形成P+层,利用铝背场降低载流子复合率,提高正电荷的收集效率,增大开压[1]。

晶体硅太阳能电池的丝网印刷技术详解

生产晶体硅太阳能电池最关键的步骤之一是在硅片的正面和背面制造非常精细的电路,将光生电子导出电池。

这个金属镀膜工艺通常由丝网印刷技术来完成——将含有金属的导电浆料透过丝网网孔压印在硅片上形成电路或电极。

典型的晶体硅太阳能电池从头到尾整个生产工艺流程中需要进行多次丝网印刷步骤。

通常,有两种不同的工艺分别用于电池正面(接触线和母线)和背面(电极/钝化和母线)的丝网印刷。

【表1】

多年来,太阳能丝网印刷设备在精度和自动化方面有了很大进步,具备了在微米级尺寸上重复进行多次印刷的能力。

这一发展开创了全新的先进应用,如双重印刷和选择性发射极金属镀膜。

Baccini公司在20世纪70年代在微电子领域开发了丝网印刷技术,并在20世纪80年代将这一技术扩展到太阳能金属镀膜领域。

今天,Baccini公司已成为应用材料公司Baccini集团,以多

项先进技术引领业界的发展。

表1:晶体硅太阳能电池的制造需要进行多次丝网印刷步骤。

基本的太阳能丝网印刷

印刷过程从硅片放置到印刷台上开始。

非常精细的印刷丝网固定在网框上,放置在硅片上方;丝网封闭了某些区域而其它区域保持开放,以便导电浆料能够通过【图2】。

硅片和丝网的距离要严格地控制(称为印刷间隙)。

由于

正面需要更加纤细的金属线,因此用于正面印刷的丝网其网格通常比用于背面印刷的要细小得多。

光伏太阳能丝网印刷网版制版方式及参数详解网版制作的方法(评估内部培训文件)1.光浆直接制版法方法:在绷好的网版上涂布一定厚度的感光浆(一般为重氮盐感光浆),涂布后干燥,然后用制版底片与其贴合放入晒版机内曝光,经显影、冲洗、干燥后就成为丝网印刷网版。

工艺流程:工艺流程:感光浆配制已绷网——脱脂——烘干——涂膜——烘干——曝光——显影——烘干——修版——最后曝光——封网2.感光膜片直接制版法方法:感光膜片俗称水菲林,是以厚度为0.1mm的透明塑料薄膜为片基,幷在其一面涂布一层一定厚度的感光乳剂而成,使用时先将丝网充分湿润,然后贴上膜片,膜片通过毛细作用被吸附到丝网上,干燥后撕掉塑料片基进行曝光、显影,最终得到需要的图形。

工艺流程:已绷网——脱脂——湿润——贴膜——烘干——加固——曝光——显影——烘干——修版——封网3.直间接制版法方法:直间接制版的方法是在制版是首先将涂有感光材料腕片基感光膜面朝上平放在工作台面上,将绷好腕网框平放在片基上,然后在网框内放入感光浆并用软质刮板加压涂布,经干燥充分后揭去塑料片基,附着了感光膜腕丝网即可用于晒版,经显影、干燥后就制出丝印网版。

工艺流程:已绷网-----脱脂-----烘干-----剥离片基-----曝光-----显影-----烘干-----修版-----封网。

4.间接制版法方法:间接制版的方法是将间接菲林首先进行曝光,用1.2%的h2o2硬化后用温水显影,干燥后制成可剥离图形底片,制版时将图形底片胶膜面与绷好的丝网贴紧,通过挤压使胶膜与湿润丝网贴实,揭下片基,用风吹干就制成丝印网版。

工艺流程:1.已绷网----脱脂----烘干2.间接菲林-----曝光-----硬化-----显影land2-----贴合-----吹干-----修版-----封网5.网版各项参数详解5.1 目数和线径:单位:目数为目/cm 、根线/cm,线径为um。

例如:“ 400-16 ”表示每一平方厘米内400 个网孔数,其组成目数的每根网丝标定的直径为16um ,网丝是组成纱厚的单位。

硅太阳能电池的丝⽹印刷技术硅太阳能电池的丝⽹印刷技术1 引⾔随着全球能源的⽇趋紧张,太阳能以没有污染、市场空间⼤等独有的优势受到世界各国的⼴泛重视,国际上众多⼤公司投⼊太阳能电池研发和⽣产⾏业。

从太阳能获得电⼒,需通过太阳能电池进⾏光电变换来实现,硅太阳能电池是⼀种有效地吸收太阳能辐射并使之转化为电能的半导体电⼦器件,⼴泛应⽤于各种照明及发电系统中。

2 硅太阳能电池的⽣产⼯序太阳能电池原理主要是以半导体材料硅为基体,利⽤扩散⼯艺在硅晶体中掺⼊杂质: 当掺⼊硼、磷等杂质时,硅晶体中就会存在着⼀个空⽳,形成N型半导体;同样,掺⼊磷原⼦以后,硅晶体中就会有⼀个电⼦,形成P型半导体, P型半导体与N型半导体结合在⼀起形成PN结,当太阳光照射硅晶体后,PN结中N型半导体的空⽳往P型区移动,⽽P型区中的电⼦往N型区移动,从⽽形成从N型区到P型区的电流,在PN结中形成电势差,这就形成了电源,见图1。

下图为硅太阳能电池⽣产的主要⼯序,从中可以看出丝⽹印刷是⽣产太阳能电池的重要⼯序,其印刷质量(厚度,宽度,膜厚⼀致性)影响电池⽚的技术指标。

3. ⼯序对印刷电极的要求3.1背⾯银电极印刷(背银)在电池⽚的正极⾯(P区)⽤银铝浆料印刷两条电极导线(宽约3~4mm)作为电池⽚的电极(图2)。

3.2 背⾯铝印刷(背铝)在电池⽚的正极⾯采⽤铝浆料印刷整⾯(除背银电极外)。

3.3 正⾯银印刷(正银)在电池⽚的正⾯(喷涂减反射膜的⾯)同时⽤银浆料印刷⼀排间隔均匀的栅线和两条电极(图3),在⼯艺上要求栅线间距约3mm、宽度约0.10~0.12mm;4.印刷原理图7为丝⽹印刷原理⽰意图,丝⽹印刷由五⼤要素构成,即丝⽹、刮⼑、浆料、⼯作台以及基⽚。

丝⽹印刷基本原理是:利⽤丝⽹图形部分⽹孔透浆料,⾮图⽂部分⽹孔不透浆料的基本原理进⾏印刷。

印刷时在丝⽹⼀端倒⼊浆料,⽤刮⼑在丝⽹的浆料部位施加⼀定压⼒,同时朝丝⽹另⼀端移动。

油墨在移动中被刮板从图形部分的⽹孔中挤压到基⽚上。

晶体硅太阳能电池的丝网印刷技术详解

生产晶体硅太阳能电池最关键的步骤之一是在硅片的正面和背面制造非常精细的电路,将光生电子导出电池。

这个金属镀膜工艺通常由丝网印刷技术来完成——将含有金属的导电浆料透过丝网网孔压印在硅片上形成电路或电极。

典型的晶体硅太阳能电池从头到尾整个生产工艺流程中需要进行多次丝网印刷步骤。

通常,有两种不同的工艺分别用于电池正面(接触线和母线)和背面(电极/钝化和母线)的丝网印刷。

【表1】

表1:晶体硅太阳能电池的制造需要进行多次丝网印刷步骤。

应用材料公司Baccini产品可以帮助实现绿色框中的步骤。

多年来,太阳能丝网印刷设备在精度和自动化方面有了很大进步,具备了在微米级尺寸上重复进行多次印刷的能力。

这一发展开创了全新的先进应用,如双重印刷和选择性发射极金属镀膜。

Baccini公司在20世纪70年代在微电子领域开发了丝网印刷技术,并在20世纪80年代将这一技术扩展到太阳能金属镀膜领域。

今天,Baccini公司已成为应用材料公司Baccini集团,以多项先进技术引领业界的发展。

基本的太阳能丝网印刷

印刷过程从硅片放置到印刷台上开始。

非常精细的印刷丝网固定在网框上,放置在硅片上方;丝网封闭了某些区域而其它区域保持开放,以便导电浆料能够通过【图2】。

硅片和丝网的距离要严格地控制(称为印刷间隙)。

由于正面需要更加纤细的金属线,因此用于正面印刷的丝网其网格通常比用于背面印刷的要细小得多。

表2:印刷丝网上包含打开和闭合的区域,通过打开的区域,导电浆料可以被印刷到硅片上。

把适量的浆料放置于丝网之上,用刮刀涂抹浆料,使其均匀填充于网孔之中。

刮刀在移动的过程中把浆料通过丝网网孔挤压到硅片上【图3】。

这一过程的温度,压力,速度和其他变量都必须严格控制。

表3:在丝网一端放置导电浆料,用刮刀在将浆料涂抹于丝网,并从网孔中挤压到硅片上。

每次印刷步骤后,硅片被放入烘干炉,使导电浆料凝固。

接着,硅片被送入另一个不同的印刷机,在其正面或背面印制更多的线路。

所有印刷步骤完成后,将硅片放入高温炉里烧结。

硅片正面和背面的印刷

每块太阳能电池的正面和背面都有通过丝网印刷淀积的导线【图4】,它们的功能是不同的。

正面的线路比背面的更细;有些制造商会先印刷背面的导

电线,然后将硅片翻过来再印刷正面的线路,从而最大程度地降低在加工过程中可能产生的损坏。

在正面(面向太阳的一面),大多数晶体硅太阳能电池的设计都采用非常精细的电路(“手指线”)把有效区域采集到的光生电子传递到更大的采集导线——“母线”上,接着再传递到组件的电路系统中。

正面的手指线要比背面的线路细得多(窄到80μm)。

正因为如此,正面的印刷步骤需要更高的精度和准确性。

图4:印刷后硅片正面会有大小不同的导线,用来从有效区域采集电能。

.

硅片的背面和正面的印刷要求是不同的,技术上也不那么严格。

背面印刷的第一步工序是淀积一层以铝为基础的导电材料,而不是非常细的导电栅。

同时,能够将没有捕捉到的光反射回电池上。

这一层也能“钝化”太阳能电池,封闭多余分子路径,避免流动电子被这些空隙所捕捉。

背面印刷的第二步是制造母线,和外部电路系统相连接【图5】。

图5:背面的母线通过焊接可以实现和外部的连接。

新一代丝网印刷的应用

如今晶体硅太阳能电池的平均转化效率是15%,业界的发展目标是将转化效率提高到20%以上,丝网印刷设备能够提供多种方法帮助实现这一目标。

实现更高的转化效率可以从以下两个方面入手:电池工艺(创造出能够将光能转化为电能的有效区域)和金属镀膜(形成导电金属线)。

双重印刷

电池正面导电线路的一个负面效应是阴影:导线阻挡了少量阳光,使其无法进入电池的有效区域,从而降低了转化效率【图6】。

为了将这种阴影效应降到最低,导线必须尽可能做到最窄。

然而,为了保持足够的导电性,线条的高度必须增加,这样才能保持同样的横截面积。

实现更细,更高导线横截面的解决方案就是将多条导线重叠印刷。

这就意味着丝网印刷机必须能够高准确度、高重复性地印刷非常细小的线条——当前的标准线条小到80μm——相当于人类一根头发丝的平均厚度。

图6:导线阻挡光线,使其无法到达电池有效区域

现在大多数导线烧结后的尺寸是110-120μm宽,12-15μm高。

这样尺寸的线条由于阴影效应带来的转化效率损失大约为1.29%。

要减少这一损耗,导线宽度必须降低;同时,需要增加导线横截面的高度,以此优化导电性能。

【图7】。

导线横截面尺寸从110μm宽/12μm高转变为80μm宽/30μm高之后,潜在的转化效率绝对增益为0.5%。

图7:降低线条宽度减少了有效区域的阴影,从而提高潜在转化效率

应用材料公司Baccini的方法是用两台不同的印刷机将两种材料进行重叠印刷。

这一最新的工艺在实际生产环境下实现了80μm宽、平均30μm高的导线横截面尺寸。

这种方法减少了大约20%的阴影损失,相应的也降低了电阻系数。

通过在现有生产线上增加一台额外的丝网印刷机和烘干炉,就能非常方便地以一种具有成本效益的方式实现多次印刷工艺。

导线双重印刷(和其它的先进印刷应用)最关键的一点在于对准精度,因为第二层印刷物必须非常精准地置于第一层之上。

应用材料公司Baccini的最新研发成果使第二层印刷物的对齐精度达到+/‐15μm。

这一技术采用了新型的高分辨率照相机和新的软件算法,具有自动调整程序,并可以在印刷初始阶段进行额外控制。

此外,浆料配方和丝网设计必须经过仔细的共同优化,从而最大限度地实现丝网印刷的硬件和工艺效能。

选择性发射极

另外一个新兴的应用是选择性发射极技术——在丝网印刷的金属线下精确地制造一个重度掺杂的n+区域,以便进一步降低接触电阻,从而实现转化效率的提高。

【图8】

图8:选择性发射极是一个直接位于金属线下的重度掺杂区域

制作这些发射极区域有好几种技术。

每一种都要求高精度和高重复性的多重印刷步骤。

此外,发射极区域必须略宽于上方的金属线:对于100μm宽的金属线来说,最优化的发射极区域宽度为150μm左右。

很关键的一点是后续的金属线必须非常精确地直接放置在发射极区域之上,否则,就会失去它的效率优势。

应用材料公司Baccini的丝网印刷技术在成熟度、对准精度、低成本和高速度方面都具有优势,是实现这种电池工艺的理想选择。

丝网印刷的生产力

随着太阳能光伏产业的生产规模越来越大、工艺步骤越来越多(以获取更高效率),很多问题——包括高产量和处理更薄硅片的能力等——变得越来越重要。

目前,晶体硅太阳能电池工厂的产量约为1500硅片/小时(每条生产线),业界的目标是在不久的将来实现至少3000硅片/小时。

这需要使用非常先进的机械自动化技术以最小的破片率高速处理硅片。

这就意味在丝网印刷工艺中如丝网放置,浆料涂布和刮刀移动都需要以更快的速度进行,同时,线条的宽度和对齐方式必须保持原有精度甚至更加精确。

硅片越来越薄(因此更加易碎)的趋势推动了“软”处理技术的发展,以此保持低破片率和高良率。

应用材料公司Baccini以其高速软处理技术和最低破片率成为享誉业界的领导者。

拥有数十年经验的工程师团队正致力于开发多项技术创新,从而保持Baccini丝网印刷设备在超薄硅片处理领域的领导地位。

结论。