太阳能电池制造中的丝网印刷技术概述

- 格式:doc

- 大小:25.00 KB

- 文档页数:3

太阳能电池制造中的丝网印刷技术【天意数字快印】一太阳能电池制作工艺1.太阳能电池的精密丝网印刷从太阳能电池制作工艺流程(图一)中我们可以清楚地看到:太阳能电池的主要制作工艺为五次精密丝网印刷。

流程图中的1为CdS膜的精密丝网印刷;4为CdTe膜的精密丝网印刷;5为C电极的精密丝网印刷;7为Ag+In电极的精密丝网印刷;8为Ag电极的精密丝网印刷。

2.特种功能性油墨在丝网印刷的功能性油墨中,太阳能电池油墨(姑且如此称谓)又是一种新颖的别具一格的功能性油墨,应该说这些特种功能性油墨的研究、开发和商品化是太阳能电池制造技术中最基本也是最关键的因素。

它们是:(1)CdS油墨主剂:CdS高纯度粉末(5N),粉末粒径为2~3μm。

助剂:CdCl2粉末9.1%(wt)。

粘结剂:丙烯、乙二醇(适量)。

(2)CdTe油墨主剂:Cd粉末(5N)与Te粉末(6N)等量加入,其粉末粒径为0.5μm。

助剂:CdCl2粉末0.5%(wt)。

粘结剂:丙烯、乙二醇(适量)。

(3)碳(C)油墨在碳油墨中加入10~50ppm的铜杂质。

(4)Ag+In油墨在Ag油墨中加入20%(wt)的In粉末。

(5)Ag油墨Ag油墨市场有售,购买时特别需要关心其金属银含量。

二、有关高科技丝网印刷的思考1.从太阳能研究发展趋势看高科技丝网印刷根据太阳能研究开发计划,太阳能电池的发展趋势是,从地面用大规模集中型向小规模分散型发展,进而开发宇宙发电站用太阳能电池。

据太阳能电池研究专家的权威意见,开发太阳能电池的关键是降低成本,为此,他们提出三条意见:(1)降低硅材料的生产成本;(2)继续新技术、新工艺、新材料的研究与开发,大幅度降低生产成本;(3)提高特种印刷的技术水平,实现大批量、高质量印刷。

从专家提出的这三点意见中,作为丝网印刷工作者,我们应该很高兴同时也很自豪地告诉从事太阳能电池研究的朋友们,所谓“特种印刷”(即丝网印刷),今天无论从设备、工艺和技术上已经具备了高速度、大批量、高质量完成各种高精度丝网印刷(当然包括太阳能电池丝网印刷)的能力。

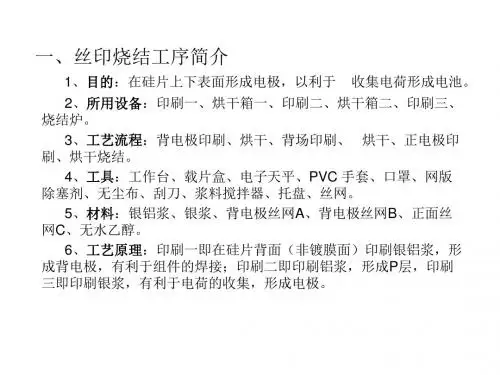

1. 丝网印刷、烧结工序的作用:在晶体硅太阳能电池制造工艺中,有通过用丝网印刷的方法,将金属浆料按照预先设计好的图案移印到硅片表面。

烧结是将印刷好浆料的电池片,通过快速烧结的方法使金属浆料固化并与硅片表面形成良好的欧姆接触,形成太阳能电池的电极。

2. 质控点:印刷烧结工艺流程如下:(1)背电极印刷需要控制:1)印刷偏移(新换网版或网版被复位后,需要重新测量印刷图形的偏移,并进行校正)2)印刷湿重(多晶背极湿重0.05~0.08g,超出此范围为异常,需要排除)(2)1#、2#烘干炉温度在设定温度的±10℃范围内。

(3)背电场印刷湿重,125单晶0.8~1.1g,156多晶1.4~1.7g,因为湿重会影响形成背场合金层厚度,从而对电池性能产生影响,而且背场厚度会对电池弯曲度产生影响,烧结后电池片的弯曲程度要求为:125电池的弯曲度<2.3mm(200μm厚度),<2.4mm(180μm厚度);156电池的弯曲度<2.5mm(200μm厚度),<2.6mm(180μm厚度)。

(4)正电极印刷需要控制印刷湿重和烧结后线宽,而烧结后的线宽尤为重要,因为其对电池效率影响做大。

烧结后细栅线线宽范围要求70μm~100μm,监控频率为每2小时一次,监控设备为金相显微镜。

(5)烧结炉主要监控项目为:温度、废气压力、网带速度和热空气流量等。

温度监控有2种,设备自带监控,实际温度与设定温度偏差±2.5℃。

datapaq炉温仪每15天测试烧结过程中硅片表面实际温度,要求重要参数峰值在760±5℃;废气压力differential pressure>100pa;belt speed :5600±100mm/min;hot air flow 3.0±2m/s。

[post]。

太阳能电池片丝网印刷学问点总结汇总消灭过一种降级的电池片 ,是由于刮刀有缺口,造成三根主栅上都有一条突起的刮痕,简洁引起包装碎片和焊接碎片,期望各班引以为戒, 觉察相像的问题,准时更换刮条。

G 档分类1、集中面放反:Uoc:0.57—0.60 Isc:1 左右Rs:100-200 左右Rsh:10 以内,约为 1 FF:50 以内(30-40)Irve1:12(也有正常的)Ncell:2%左右主要参数特征:Irev1>12,Rs>100,Isc=1 左右。

解释:集中时下面和反面都成 N 型,但反面 N 型集中的结浅,集中面放反后,原下面的N 型被Al 掺杂为P 型,原反面的浅结很简洁被烧穿。

2、局部集中:Uoc:0.58—0.60 Isc:3—4 Rs:10—20 Rsh:10 以内FF:50-60 左右Irev1 接近12 Ncell:10%左右主要参数特征:Isc 减小,Rsh<5,η=10解释:与上一个状况类似,下面有很多浅的结(被遮住的局部),形成局部烧穿漏电。

3、正面粘有铝浆Uoc 0.1 左右Isc:3 左右Rs 负的Rsh:0 Irev1>12Ncell<1% FF:24—25主要参数特征:Rs=-30mΩ, Rsh=0, Irve1>124、N 型片或高度补偿Uoc 0.02-0.06 Isc:5 左右Rs-20 左右Rsh:0Ncell:2-3% FF:100—200主要参数特征:Rs<0, Rsh=0, FF>100, Irev1=0.03解释:N 型片反面印刷铝浆后成为 P+型,下面集中后形成 N+型,从而产生电流。

5、方块电阻偏大Uoc 0.60-0.61 Isc:4 左右Rs:20 左右Rsh:10-20Ncell:10%左右 FF:50—60 Irev1 接近1主要参数特征:Rs 偏大, Isc 偏小, Rsh 偏小解释:方块电阻不均的直接影响就是薄层电阻 ,此外应为方块电阻偏大,致使薄层电阻偏大,串联电阻增大。

包装印刷太阳能电池丝网印刷技术引言随着环境意识的提高和可再生能源的重要性日益增加,太阳能电池在能源行业中的应用得到了广泛关注。

而包装印刷太阳能电池丝网印刷技术作为一种关键的制备技术,被广泛应用于太阳能电池的制造过程中。

本文将介绍包装印刷太阳能电池丝网印刷技术的基本原理、关键步骤及其在太阳能电池制造中的应用。

1. 基本原理包装印刷太阳能电池丝网印刷技术是一种利用丝网印刷技术制备太阳能电池的方法。

其基本原理是利用特制的丝网,通过将电子浆料转印到太阳能电池基板上,形成太阳能电池的导电层或电极。

该技术的核心在于丝网印刷机,它由传送系统、丝网印刷系统和固化系统三部分组成。

其中,传送系统用于将基板顺序送入机器,丝网印刷系统负责将浆料通过丝网转印到基板上,固化系统则用于固化印刷而形成的导电层或电极。

2. 关键步骤包装印刷太阳能电池丝网印刷技术的关键步骤如下:步骤一:基板准备首先,需要准备好太阳能电池的基板。

通常采用的基板材料包括硅基板和聚酰亚胺基板。

这些基板需要经过一系列的清洗和处理过程,以保证表面的洁净和光滑。

步骤二:浆料制备其次,需要制备好电子浆料。

电子浆料通常由导电粒子、有机高分子和溶剂等组成。

在制备过程中,需要将这些材料按照一定的比例混合,并通过搅拌或超声处理,使其生成均匀的浆料。

步骤三:丝网印刷接下来,将准备好的电子浆料倒入丝网印刷机的供墨槽中。

然后,将基板送入丝网印刷机,通过控制丝网印刷机的运行速度和压力,可以使电子浆料通过丝网转印到基板上。

在转印过程中,丝网的尺寸和形状决定了浆料的转印面积和形态。

步骤四:固化最后,将印刷而形成的导电层或电极进行固化。

通常采用的固化方式有烘干、烧结、紫外线照射等。

固化的目的是使浆料中的溶剂挥发,使导电粒子与基板之间形成牢固的结合。

3. 应用包装印刷太阳能电池丝网印刷技术在太阳能电池制造过程中起着至关重要的作用。

其应用主要体现在以下几个方面:1.制备导电层或电极:通过丝网印刷技术,可以将电子浆料转印到基板上,形成太阳能电池的导电层或电极,从而实现电流的导通功能。

电池片丝网印刷技术1 引言随着全球能源的日趋紧张,太阳能以无污染、市场空间大等独有的优势受到世界各国的广泛重视,国际上众多大公司投入太阳能电池研发和生产行业。

从太阳能获得电力,需通过太阳能电池进行光电变换来实现,硅太阳能电池是一种有效地吸收太阳能辐射并使之转化为电能的半导体电子器件,广泛应用于各种照明及发电系统中。

2 硅太阳能电池的生产工序太阳能电池原理主要是以半导体材料硅为基体,利用扩散工艺在硅晶体中掺入杂质:当掺入硼、磷等杂质时,硅晶体中就会存在着一个空穴,形成n型半导体;同样,掺入磷原子以后,硅晶体中就会有一个电子,形成p型半导体,p型半导体与n型半导体结合在一起形成pn结,当太阳光照射硅晶体后,pn结中n型半导体的空穴往p型区移动,而p型区中的电子往n型区移动,从而形成从n型区到p型区的电流,在pn结中形成电势差,这就形成了电源,见图1。

图1 太阳能电池原理示意图2 太阳能电池生产主要工序图2为硅太阳能电池生产的主要工序,从中可以看出丝网印刷是生产太阳能电池的重要工序,其印刷质量(厚度,宽度,膜厚一致性)影响电池片的技术指标。

3 工序对印刷电极的要求3.1 背面银电极印刷(背银)在电池片的正极面(p区)用银铝浆料印刷两条电极导线(宽约3~4mm)作为电池片的电极(图3)。

图3 电池片背银及背铝印刷示意图3.2 背面铝印刷(背铝)在电池片的正极面采用铝浆料印刷整面(除背银电极外)。

3.3 正面银印刷(正银)在电池片的正面(喷涂减反射膜的面)同时用银浆料印刷一排间隔均匀的栅线和两条电极(图4),在工艺上要求栅线间距约3mm、宽度约O.10~0.12mm:图4 电池片正银印刷示意图点击此处查看全部新闻图片4 印刷原理图5为丝网印刷原理示意图,丝网印刷由五大要素构成,即丝网、刮刀、浆料、工作台以及基片。

丝网印刷基本原理是:利用丝网图形部分网孔透浆料,非图文部分网孔不透浆料的基本原理进行印刷。

印刷时在丝网一端倒入浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。

太阳能电池制造中的丝网印刷技术概述

摘要太阳能电池连接技术的最重要的部分就在硅衬底金属化制造。

这个方法是一项先进的印刷工艺,这个技术能够在很大程度上决定太阳能电池的能量转换效率。

这项工艺被大规模用于太阳能电池的批量化生产,是第三代太阳能电池制造过程中最重要的环节。

关键词丝网印刷;晶体硅;电极;质量控制

太阳能电池是利用光电效应将光能转化成电能的装置。

它是太阳能发电的基础和核心。

目前,光伏电池生产有二个主要难题。

第一,怎么增加太阳能电池的转换效率,以加大电池板组件一平方米范围内的发电量。

第二,在加大投入成本之前,怎样通过现有技术使太阳能电池的制造力得到加强。

丝网印刷技术在制造太阳能电池片背电场和正电极的生产中越来越成熟运用,逐渐变成了现在光伏电池生产的最为流行的技术。

1 太阳能电池丝网印刷

1.1 丝网印刷在光伏电池制造过程中的位置

制造晶体硅光伏电池的过程有印刷背电极、铝背场和正电极。

电极印刷的好坏很大程度上决定了电池片性能的好坏。

所以它是光伏电池制造过程的一个主要环节。

利用丝网印刷技术,在硅片上印刷一种化学活性很高的金屬浆料,通过烘干将金属浆料固化,然后在高温状态下快速烧结。

在具有化学活性的金属浆料作用下,金属和硅晶体生成了一个合金层,从而形成良好的接触以及铝背场。

1.2 丝网印刷技术

丝网印刷是采用压印的方式将预定的图形印刷在基板上,该设备由电池背面银铝浆印刷、电池背面铝浆印刷和电池正面银浆印刷三部分组成。

其工作原理为:利用丝网图形部分网孔透过浆料,用刮刀在丝网的浆料部位施加一定压力,同时朝丝网另一端移动。

浆料在移动中被刮刀从图形部分的网孔中挤压到基片上。

由于浆料的黏性作用使印迹固着在一定范围内,印刷中刮板始终与丝网印版和基片呈线性接触,接触线随刮刀移动而移动,从而完成印刷行程,得到印制的丝网图形。

丝网印刷技术,是把包含金属的混合导电浆料通过网状孔压入,压在晶体硅片上生成新的电路和电极,并由光伏电池衍生出光电子。

混有金属的浆液压在已经有P-N结的晶体硅片上,背面的银铝浆液单独压制,成为背电极,这样对构件的拼接有好处。

二,压制的铝浆被大量掺入杂质,生成P+层。

铝背场降低载体复合材料的使用量,以收敛带正电荷的粒子,来加大电压。

三,印刷银浆对带正负电荷的粒子的收集有很大的好处,进而便于电极的生成。

背电极是用银铝浆(或是银浆)印在电池片的背面(即在未涂布的表面上)的光伏电池板的电极。

铝是P型杂质这一事实反映了背电场的功能。

实际制造中所需的背场浆料以铝浆为主。

背电极印刷对浆料的需求包括:背电极要是光伏电池的实际正电极,需要

良好的焊接机能等。

在光伏电池的表面和前部印有一列平均间距的细网格线和主电极,并有缩小的反光膜。

光伏电池的正电极其实是物理上的负极,栅格线起电流的集合功能。

光伏电池的终极目的是要高薄正极。

主电网不仅具有采集电流的功能,而且要有很好的焊接性。

实际制造中前电极所要的最重要的材料是银浆[1]。

1.3 丝印质量控制

在实际制造流程中,为保障电池硅片印刷的质量及其稳定性,需要对电池硅片印刷的质量进行测试,并对丝网印刷的完整性进行检查。

大体上考察了下面若干方面:背电极印刷图案是否完整,线条是否光滑,无泄漏浆液,无偏差,无边缘塌陷。

背场的印刷图案是否完整,无纸浆泄漏、偏移、边缘塌缩、损耗、硅泄漏和脱落、铝芽、铝珠、铝刺等现象。

正电极图案是不是完整,是不是有偏置、断边、开线、假印、细格线增厚、主电极丢失的问题。

测试每个工序的印刷质量。

1.4 丝印常见问题的成因及解决方法

(1)漏浆

这时,要尽早检查筛板上泄漏的网孔大小。

如果筛板上的孔不大,可以试试用胶带粘在筛板的泄漏浆料位置,并尝试制作一块,看看浆料是否仍在泄漏。

如果还有浆料泄漏,就需要再修理、再试一次;如果没有浆料泄露,就可以接着使用。

如果孔洞太大,没法进行修复,就要尽早更换新的网板。

(2)虚印

它的直观现象是浆料周边毛糙、不平整。

其常见原因是印刷数据输入不佳、印刷不均匀或使用网板时间过长,导致印刷错误及台面不均匀。

这个问题的最佳处理方法是:观察印刷后,刮刀是否清洁,可以合理地增加丝印间距,以增加印刷压力。

如果仍有错误的印刷,则要换一个刮刀。

如果由于网板长时间使用而出现虚印,就有必要更换一个新的网板。

(3)堵网

堵网原因是存在着干浆或碎片,阻挡了浆料在丝网上需要漏掉的位置。

这时就需要清理丝网表面网格,网格的位置可以用无尘布蘸酒精擦拭,将凝固的浆料和碎片清理干净。

(4)弯曲

造成这种结果的大部分原因是因为晶体硅片本身极薄,晶体硅片的背电场分布不均或过厚。

丝网印刷的数据可以在一定范围内进行调节,比如降低丝印的间距,增加印刷压力,增加刮刀的高度,降低印刷速度等。

(5)粘板

晶体硅片印刷后,它不留在印刷台面,而是粘在网板上。

其中的原因包括:网距过小,印条不均匀,浆料泄漏过多或印刷时间过长,网板张力降低,台面吸力不足、刮条使用太久以致刮条变形引起粘板等。

常用的解决方法包括增加网板间距和印刷压力,或换刮刀,更换新的印刷台面纸,或换新的网板。

(6)断线

主要是有些物质粘在网板上,导致网板被堵住。

这种问题可通过干净的专业无尘布擦拭网板,或者用无尘布浸蘸酒精擦拭网板的方法来处理[2]。

2 结束语

光伏电池丝网印刷是一种应用于金属丝聚积等事项的工艺。

它在成本上有较高的增益,并在实际制造中得到了发展。

已有的丝网印刷设备系统自动化程度高,产量很高,并具备印刷超薄晶体硅片的实力。

此工艺能高效地增加电池效率,降低每瓦特电能的生产成本。

参考文献

[1] 段湘宁,杨杰,于国丰.太阳能电池丝网印刷工艺中的悬浮网板技术[J].电子测试,2013,(11x):224-225.

[2] 朱坚东,管力明,胡更生.印刷技术在染料敏化太阳能电池制造中的应用[J].中国印刷与包装研究,2011,3(02):7-11.。