计数型数据用控制图(P)

- 格式:doc

- 大小:183.50 KB

- 文档页数:1

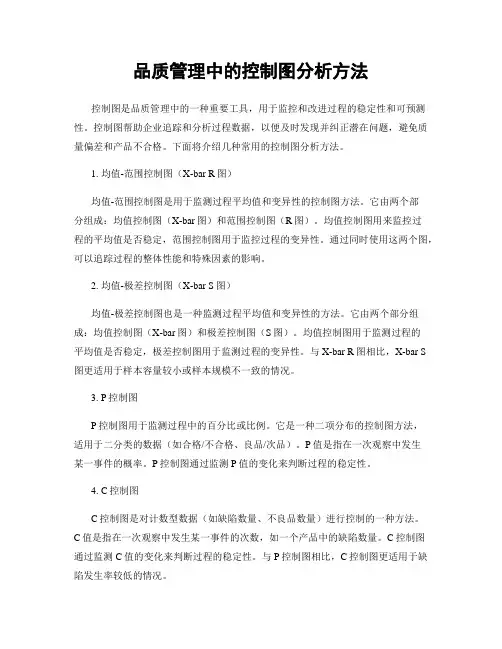

品质管理中的控制图分析方法控制图是品质管理中的一种重要工具,用于监控和改进过程的稳定性和可预测性。

控制图帮助企业追踪和分析过程数据,以便及时发现并纠正潜在问题,避免质量偏差和产品不合格。

下面将介绍几种常用的控制图分析方法。

1. 均值-范围控制图(X-bar R图)均值-范围控制图是用于监测过程平均值和变异性的控制图方法。

它由两个部分组成:均值控制图(X-bar图)和范围控制图(R图)。

均值控制图用来监控过程的平均值是否稳定,范围控制图用于监控过程的变异性。

通过同时使用这两个图,可以追踪过程的整体性能和特殊因素的影响。

2. 均值-极差控制图(X-bar S图)均值-极差控制图也是一种监测过程平均值和变异性的方法。

它由两个部分组成:均值控制图(X-bar图)和极差控制图(S图)。

均值控制图用于监测过程的平均值是否稳定,极差控制图用于监测过程的变异性。

与X-bar R图相比,X-bar S图更适用于样本容量较小或样本规模不一致的情况。

3. P控制图P控制图用于监测过程中的百分比或比例。

它是一种二项分布的控制图方法,适用于二分类的数据(如合格/不合格、良品/次品)。

P值是指在一次观察中发生某一事件的概率。

P控制图通过监测P值的变化来判断过程的稳定性。

4. C控制图C控制图是对计数型数据(如缺陷数量、不良品数量)进行控制的一种方法。

C值是指在一次观察中发生某一事件的次数,如一个产品中的缺陷数量。

C控制图通过监测C值的变化来判断过程的稳定性。

与P控制图相比,C控制图更适用于缺陷发生率较低的情况。

5. 过程能力指数(Cp、Cpk)过程能力指数是评估过程能力的一种方法。

Cp是用于评估过程在规范限制范围内的能力,它考虑到了过程的稳定性和分布的偏移程度。

Cpk是用于评估过程在规范限制范围内的中心情况和离散情况,它考虑到了过程的稳定性、分布的偏移程度和偏移的影响程度。

这两个指数可以帮助企业判断过程是否满足客户要求,并确定是否需要改进过程。

控制图与过程能力分析1. 引言控制图是一种常用的质量管理工具,用于监控和分析过程中的变异性。

通过绘制控制图,可以识别过程中的特殊因素或异常情况,从而及时采取控制措施,保证过程稳定并提高产品质量。

而过程能力分析则是评估过程的稳定性和能力的方法,用于判断过程是否满足规定的质量要求。

本文将介绍控制图的基本概念和构成要素,并详细讨论过程能力分析的方法和指标。

同时,还将给出一些实际案例,帮助读者更好地理解和应用控制图与过程能力分析。

2. 控制图概述控制图是一种基于统计学原理的质量管理工具,用于监控和改进过程中的变异性。

通过绘制控制图,可以将过程的实际数据与规定的控制限进行比较,从而判断过程是否受到特殊因素的影响,以及是否处于控制状态。

控制图的构成要素主要包括控制线、样本数据和数据点的标记。

其中,上下控制线用于标识过程的稳定范围,而中心线则表示过程的平均水平。

样本数据则是从过程中得到的一组观测值,通常按时间顺序排列。

每个数据点可以通过标记来表示其特殊性质,如标明异常值或特殊原因。

3. 常见的控制图类型根据观测数据的类型和分布特征,常见的控制图类型包括:3.1. 控制图类型1这是一种适用于连续型数据的控制图类型,适用于受检量或计数型数据。

其构成要素包括X控制图和R控制图。

X控制图用于监控平均值的变化情况,R控制图则用于监控过程的变异程度。

3.2. 控制图类型2这是一种适用于计数型数据的控制图类型,适用于过程中出现的次数或事件。

其构成要素包括P控制图和C控制图。

P控制图用于监控次数型数据的比例,C控制图则用于监控次数型数据的发生数。

3.3. 控制图类型3这是一种适用于属性型数据的控制图类型,适用于过程中出现的缺陷或不良项。

其构成要素包括NP控制图和U控制图。

NP控制图用于监控缺陷或不良项的发生数,U控制图则用于监控缺陷或不良项的比例。

4. 过程能力分析方法过程能力分析是评估过程的稳定性和能力的方法,旨在判断过程是否满足规定的质量要求。

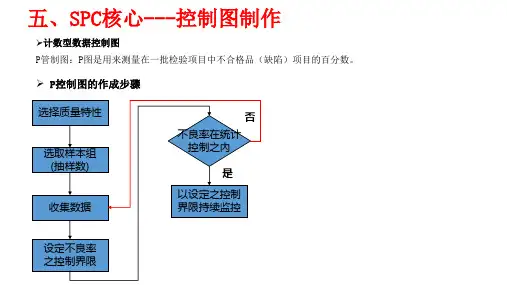

P图缩写Proportion Chart 品率控制图。

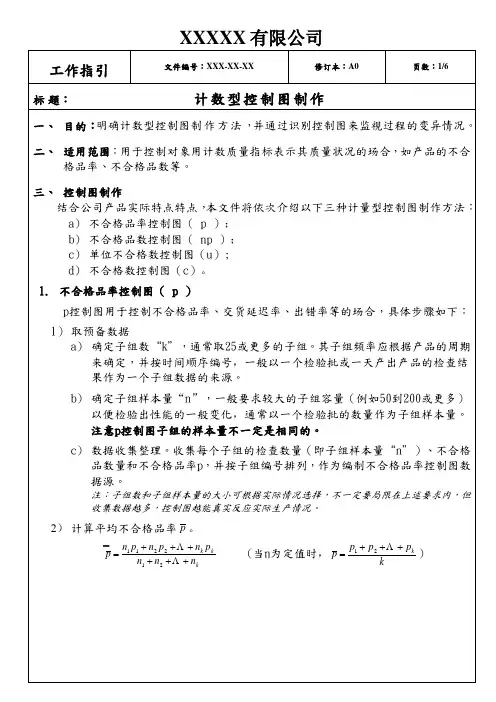

SPC控制图-P图用于控制对象为不合格品率或合格率等计数值质量指标的场合。

常见的不良率有不合格品率、废品率、交货延迟率、缺勤率、差错率等等。

5控制图P图是用来测量在一批检验项目中不合格品(缺陷)项目的百分数。

P图适用于全检零件或每个时期的检验样本含量不同。

6使用条件不良品率控制图虽然是用来管制产品之不合格率,但并非适用于所有之不合格率数据。

在使用不良品率控制图时,要满足下列条件:1.发生一件不合格品之机率为固定。

2.前、后产品为独立。

如果一件产品为不合格品之机率,是根据前面产品是否为不合格品来决定,则不适合使用P图。

3.如果不合格品有群聚现象时,也不适用P图。

此问题通常是发生在产品是以组或群之方式制造。

例如在制造橡胶产品之化学制程中,如果烤箱之温度设定不正确,则当时所生产之整批产品将具有相当高之不合格率。

如果一产品被发现为不合格,则同批之其他产品也将为不合格。

7操作步骤1.检验并记录数据2.计算平均不合格品率P3.计算中心线和控制界限(USL;LSL)4.绘制控制图并进行分析2、下面用不合格率P图的图表来说明。

A、收集数据A.1 选择子组的容量,频率及数量(见图2)a.子组容量——用于计数型数据的控制图一般要求较大的子组容量(例如50到200或更多)以便检验出性能的一般变化。

对于显示可分析的图形的控制图,子组容量应足够大,大到每个组内包括几个不合格品。

(例如n p >5)。

但是应注意如果每个子组代表很长的一段时间的过程操作,大的子组容量会有不利之处。

如果子组容量是恒定的或它们变化不超过±25%是最方便的,但不一定是这样。

如果子组容量相对p来说足够大也是很有好处的,这样能获得下控制限,从而也可以发现由于改进造成的可查明的原因。

b.分组频率——应根据产品的周期确定分组的频率以便帮助分析和纠正发现的问题。

时间间隔短则反馈快,但也许与大的子组容量的要求矛盾。