轴的直径标准,表1

- 格式:doc

- 大小:29.50 KB

- 文档页数:1

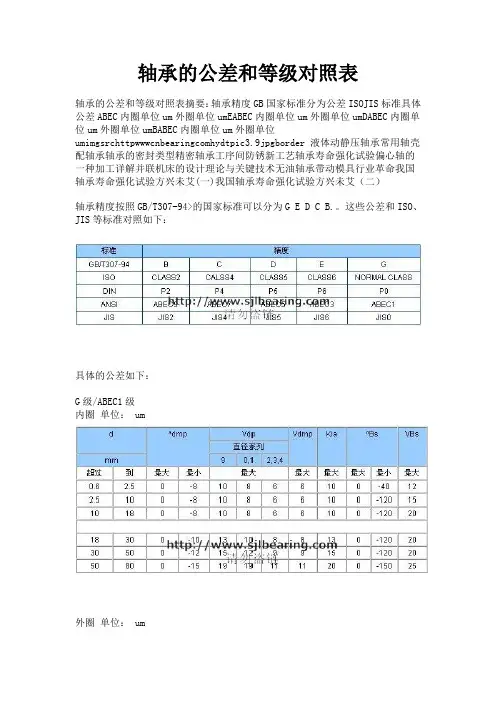

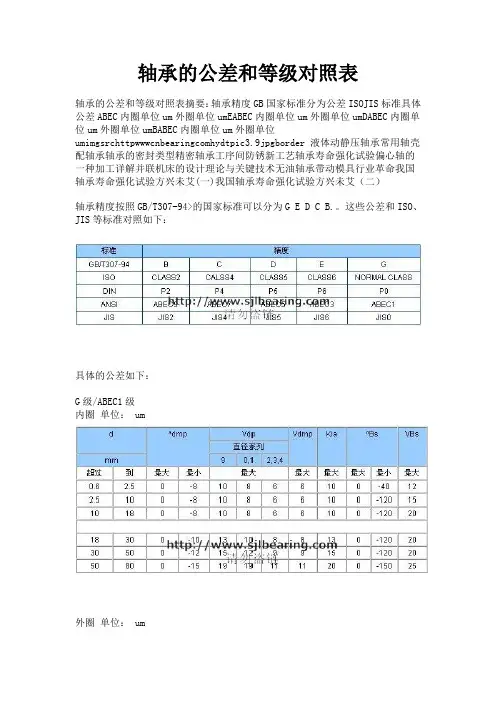

轴承的公差和等级对照表轴承的公差和等级对照表摘要:轴承精度GB国家标准分为公差ISOJIS标准具体公差ABEC内圈单位um外圈单位umEABEC内圈单位um外圈单位umDABEC内圈单位um外圈单位umBABEC内圈单位um外圈单位umimgsrchttpwwwcnbearingcomhydtpic3.9jpgborder 液体动静压轴承常用轴壳配轴承轴承的密封类型精密轴承工序间防锈新工艺轴承寿命强化试验偏心轴的一种加工详解并联机床的设计理论与关键技术无油轴承带动模具行业革命我国轴承寿命强化试验方兴未艾(一)我国轴承寿命强化试验方兴未艾(二)轴承精度按照GB/T307-94>的国家标准可以分为G E D C B.。

这些公差和ISO、JIS等标准对照如下:具体的公差如下:G级/ABEC1级内圈单位: um外圈单位: umE级/ABEC3级内圈单位: um外圈单位: umD级/ABEC5级内圈单位: um外圈单位: umB级/ABEC7级内圈单位: um轴承精度按照GB/T307-94>的国家标准可以分为G E D C B.。

这些公差和ISO、JIS等标准对照如下:轴承精度轴承的精度等级与划分标准滚动轴承的精度分(主要)尺寸精度与旋转精度。

精度等级已标准化,分为0级、6X级、6级、5级、4级、2级六个等级。

精度从0级起依次提高,对于一般用途0级已足够,但在用于其他条件或场合时,需要5级或更高的精度。

以上的精度等级虽然是以ISO标准为基准制定的,但其称呼在各国标准中有所不同。

尺寸精度(与轴及外壳安装有关的项目)1、内径、外径、宽度及装配宽度的允许偏差2、滚子组内复圆直径及外复圆直径的允许偏差3、倒角尺寸的允许界限值4、宽度的允许变动量旋转精度(与旋转体跳动有关的项目)1、内圈及外圈的允许径向跳动和轴向跳动2、内圈的允许横向跳动3、外径面倾斜度的允许变动量4、推力轴承滚道厚度的允许变动量5、圆锥孔的允许偏差和允许变动量轴承类型与适用精度等级GB/T30794标准将轴承等级划分为GEDCB,ISO、JIS等标准对照轴承精度等级的选择轴承公差等级公制轴承普通组间隙P6P5P4P4ASPUPPA9A英制轴承普通组间隙轴承游隙所谓内部游隙是轴承外轮、内轮、钢球间的游隙量。

1. 压力容器的公称直径用钢板卷焊制成的筒体,其公称直径指的是内径。

现行标准中规定的公称直径系列如表4-4所示。

若容器直径较小,筒体可直接采用无缝钢管制作。

此时,公称直径指钢管外径。

封头的公称直径与筒体一致。

2.管子的公称直径一般来说,管子的直径可分为外径、内径、公称直径。

管材为无缝钢管的管子的外径用字母D来表示,其后附加外直径的尺寸和壁厚,例如外径为108的无缝钢管,壁厚为5MM,用D108*5表示,塑料管也用外径表示,如De63,其他如钢筋混凝土管、铸铁管、镀锌钢管等采用DN表示,在设计图纸中一般采用公称直径来表示,公称直径是为了设计制造和维修的方便人为地规定的一种标准,也叫公称通径,是管子(或者管件)的规格名称。

管子的公称直径和其内径、外径都不相等,例如:公称直径为100MM的无缝钢管有102*5、108*5等好几种,108为管子的外径,5表示管子的壁厚,因此,该钢管的内径为(108-5-5)=98MM,但是它不完全等于钢管外径减两倍壁厚之差,也可以说,公称直径是接近于内径,但是又不等于内径的一种管子直径的规格名称,在设计图纸中所以要用公称直径,目的是为了根据公称直径可以确定管子、管件、阀门、法兰、垫片等结构尺寸与连接尺寸,公称直径采用符号DN表示,如果在设计图纸中采用外径表示,也应该作出管道规格对照表,表明某种管道的公称直径,壁厚。

为了使管子、管件连接尺寸统一,采用DN表示其公称直径(也称公称口径、公称通径)。

化工厂用来输送水、煤气、空气、油以及取暖用蒸汽等一般压力的流体,管道往往采用电焊钢管,称有缝管。

有缝管按厚度可分为薄壁钢管、普通钢管和加厚钢管。

其公称直径不是外径,也不是内径,而是近似普通钢管内径的一个名义尺寸。

每一公称直径,对应一个外径,其内径数值随厚度不同而不同。

公称直径可用公制mm表示,也可用英制in表示。

管路附件也用公称直径表示,意义同有缝管。

工程中所用的无缝管,如输送流体用无缝钢管(GB 8163-87)、石油裂化用无缝钢管(GB 9948-88)、化肥设备用高压无缝钢管(GB 6479-86)等,标记方法不用公称直径,而是以外径乘厚度表示。

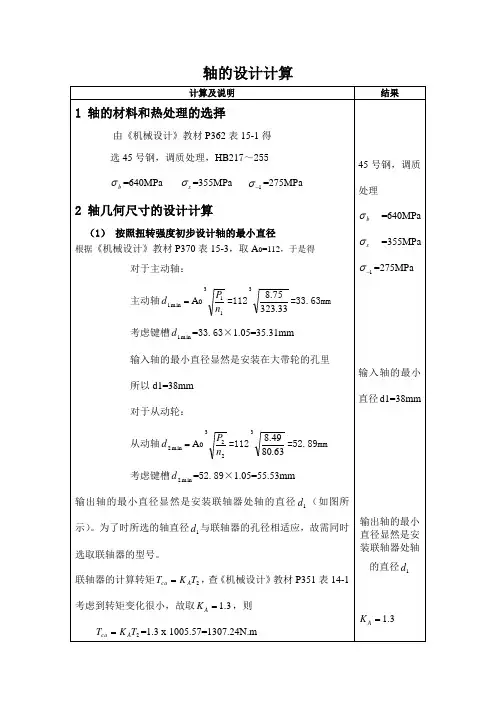

轴的设计计算2)根据轴向定位的要求确定轴的各段直径和长度如上图 从左到右依次为1d 2d 3d 4d 5d 6d 7d 与大带轮配合的轴 mm d 381= mm d d d 08.4408.63808.02112=+=⨯+= 取mm d 452= mm d d 4523=≥ 且此处为基孔制配合(其中孔为轴承内孔) 取mm d 503=mm d d 5034=≥ 取mm d 554= mmd d d 8.638.85508.02445=+=⨯+=取mm d 645=mm d d d 5885008.02336=+=⨯+= mm d d 5037== mm l 831=mm l 502252=⨯=∆++=s b l 3由于使用的轴承为深沟球轴承6010(GB/T276-1993)查《机械设计手册》P64表6-1得b=16mm主动轴如左图的装配方案mm d 381=mm d 452=mm d 503=mm d 554=mm d 645=mm d 586=对于从动轴:1)拟定轴上零件的装配方案现选用如图所示的装配方案从动轴如左图所示的装配方案mm mm h b 1422⨯=⨯,键槽用键槽铣刀加工,长为80mm ,选择齿轮轴毂与轴的配合为67k H ;同样半联轴器与轴的连接,选用平键为mm mm mm l h b 901118⨯⨯=⨯⨯,半联轴器与轴的配合为67k H 。

滚动轴承与轴的周向定位是通过过渡配合来保证的,此处选轴的直径尺寸公差为m64)确定轴上圆角和倒角尺寸 参考《机械设计》教材P365表15-2 mm d 601= mm d 757= 取轴端倒角为0452⨯,各轴肩处的圆角半径见轴的俯视图上标注(3) 按弯扭合成应力校核轴的强度 1)主动轴的强度校核圆周力 1t F =112000d T =2000×255.86/93=5502.37N 径向力1r F =1t F tan α=5502.37×tan20°=5502.37×0.36=1980.85N 由于为直齿圆柱齿轮,轴向力1a F =0带传动作用在轴上的压力齿轮轴毂与轴的配合为67k H半联轴器与轴的配合为67k H 。

轴的长度和直径比例摘要:1.轴的分类及特点2.轴长度与直径比例的重要性3.不同历史时期运动与轴长度直径比例的关系4.科技发展在轴制造中的应用5.轴在各领域的应用案例正文:轴是机械设备中不可或缺的部件,其结构和性能对整个设备的运行起着关键作用。

轴的长度和直径比例在轴的分类和性能方面具有重要意义。

根据轴的长度和直径比例(L/d),可以将轴分为不同类型。

其中,当L/d≥12时,称为长径比轴。

长径比轴在实际应用中具有较高的稳定性、刚度和抗弯强度。

因此,这类轴在各种工程领域中得到了广泛应用。

相反,短径比轴(L/d<12)和超短径比轴(L/d<10)在某些特定场合也有其优势,如轻载、高速和紧凑型设计等。

在历史长河中,不同时期的运动与轴长度直径比例的发展密切相关。

例如,欧洲启蒙运动、智者运动、文艺复兴运动和五四运动等,都对轴制造技术产生了深远影响。

这些运动促使科学家们不断探索新技术,以提高轴的性能和应用范围。

随着科技的飞速发展,细胞工程、基因工程、发酵工程和酶工程等领域的研究取得了重大突破。

科学家们通过采用先进技术手段,成功研制出能够耐酸、耐碱、忍受表面活性剂和较高温度的酶。

这些酶在医疗、食品、环保等领域发挥着重要作用,为人类带来了极大的便利。

在机床领域,主轴作为精密部件,承担着支承传动件、传递转矩的重要任务。

由于主轴需要承受交变弯曲应力,因此对其材料、加工工艺和精度要求极高。

在实际应用中,长径比轴由于其优异的性能,成为了机床主轴的首选。

总之,轴的长度和直径比例在轴的分类、性能和应用方面具有重要意义。

随着科技的不断进步,未来轴制造技术将更加先进,为各个领域带来更多创新成果。

花键轴检验标准一、尺寸精度1.轴的直径尺寸应符合设计要求,一般轴径偏差应不大于轴径公差的50%。

2.花键轴的外径尺寸应符合设计要求,一般外径偏差应不大于外径公差的50%。

二、形状精度1.花键轴的键齿形状应符合设计要求,键齿的两侧面应平行、对称。

2.花键轴的键齿两侧面应垂直于轴线,其垂直度误差应不大于0.01mm。

三、位置精度1.花键轴的键齿与轴线的偏移量应不大于0.1mm。

2.花键轴的键齿间距离的偏差应不大于0.1mm。

四、表面粗糙度1.花键轴的键齿表面粗糙度应不大于Ra3.2μm。

2.花键轴的非键齿部分(轴肩、端部等)表面粗糙度应不大于Ra6.3μm。

五、键齿材质1.花键轴的键齿材料应符合设计要求,一般为合金钢、碳素钢等。

2.材料的化学成分和力学性能应符合相关标准规定。

六、硬度1.花键轴的硬度应符合设计要求,一般为HRC50~65。

2.硬度检测方法可采用洛氏硬度计进行测量。

七、抗疲劳性能1.花键轴应具有一定的抗疲劳性能,应按照设计要求进行抗疲劳试验。

2.试验方法可采用循环加载试验机进行,试验条件和加载频率应根据具体设计要求确定。

八、耐腐蚀性能1.花键轴应具有一定的耐腐蚀性能,应按照设计要求进行耐腐蚀试验。

2.试验方法可采用盐雾试验、浸渍试验等,试验条件和时间应根据具体设计要求确定。

九、键齿损伤1.花键轴的键齿不应有明显的损伤和磨损,如发现损伤应及时修复或更换。

2.损伤修复后应重新进行精度检测和硬度测试,确保满足使用要求。

十、装配配合1.花键轴在装配过程中应与配合件保持良好的配合关系,无卡滞现象。

2.装配后应对配合面进行检测和调整,确保花键轴的正常运转和使用寿命。

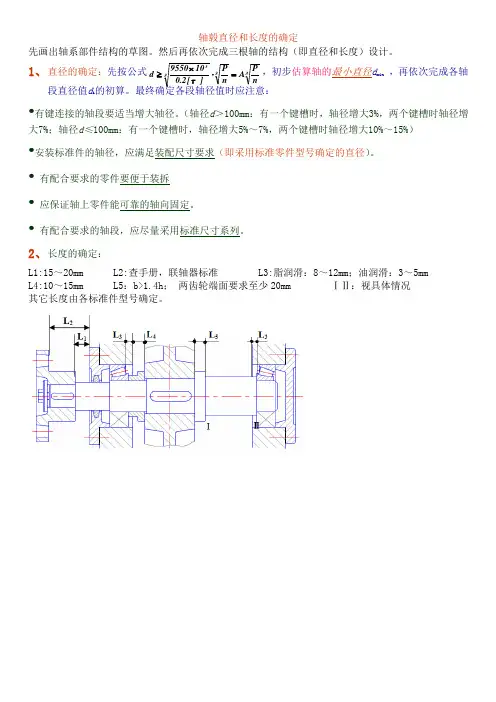

轴毂直径和长度的确定

先画出轴系部件结构的草图。

然后再依次完成三根轴的结构(即直径和长度)设计。

1、 直径的确定:先按公式

,初步估算轴的最小直径d min ,再依次完成各轴段直径值d i 的初算。

最终确定各段轴径值时应注意:

•有键连接的轴段要适当增大轴径。

(轴径d >100mm :有一个键槽时,轴径增大3%,两个键槽时轴径增大7%;轴径d ≤100mm :有一个键槽时,轴径增大5%~7%,两个键槽时轴径增大10%~15%) •安装标准件的轴径,应满足装配尺寸要求(即采用标准零件型号确定的直径)。

• 有配合要求的零件要便于装拆

• 应保证轴上零件能可靠的轴向固定。

• 有配合要求的轴段,应尽量采用标准尺寸系列。

2、 长度的确定:

L1:15~20mm L2:查手册,联轴器标准 L3:脂润滑:8~12mm ;油润滑:3~5mm L4:10~15mm L5:b>1.4h ; 两齿轮端面要求至少20mm ⅠⅡ:视具体情况 其它长度由各标准件型号确定。

333n

P A n P ][2.0109550d 3=⋅⨯≥τ。

机械设备维修通用标准1.1紧固件1.1.1 螺纹连接件和锁紧件必须齐全,牢固可靠。

螺栓头部和螺母不得有铲伤、棱角严重变形或变秃。

螺孔乱扣、秃扣时,允许扩孔,增大螺栓直径。

但不能因扩孔而影响被扩工件的机械强度和工作性能。

1.1.2 螺母必须拧紧,拧紧后螺栓的螺纹应露出螺母1~3螺距,不得在螺母下加多余的垫圈来减少螺栓露出长度。

1.1.3 螺栓不得弯曲,螺纹损伤不得超过螺纹工作高度的一半,且连续不得超过一周。

连接件螺栓的螺纹在孔内部分不得少于两个螺距。

沉头螺栓拧紧后,沉头部分不得凸出连接件的表面。

1.1.4 螺纹表面必须光洁,不得用粗制螺纹代替精制螺纹。

1.1.5 同一部位的紧固件规格必须一致,材质应满足设计要求。

主要连接部位或受冲击载荷容易松动部位的螺母,必须使用防松螺母或其它防松方法。

1.1.6 使用花螺母时,开口销应符合要求。

使用止动垫圈时,包角应稳固;使用铁丝锁紧时,其拉紧方向必须和螺栓方向一致,接头应向内弯曲。

1.1.7 弹簧垫圈应有足够的弹性(自由状态开口重叠部分不得大于垫圈厚度的一半)。

1.1.8 螺栓头部或螺母必须和相接触的部件紧贴。

如该处为斜面时,应加相同斜度的斜垫。

1.1.9 铆钉必须不生锈,不变形,紧固有效,铆接对口不得有错动痕迹。

1.1.10 稳钉和稳钉孔相吻合,不松旷。

1.2 键和键槽1.2.1 键的表面应光滑平整,规格符合要求,四角倒棱,材质的抗剪切强度不得低于45号钢的剪切强度。

1.2.2 键和轮毂键槽规格和公差符合标准。

1.2.3 键和键槽之间不得加垫。

平键键槽磨损后,允许加宽原槽的5%。

轴及轮毂的键槽宽度应一致。

1.2.4 装配楔键和切向键时,键初打入键槽的长度,不得小于键全长的80%,不得大于键全长的95%(钩头键不包括钩头的长度)。

键与轮毂的接触长度不得小于轮毂宽度的80%。

花键的接触齿数应不小于总齿数的2/3。

1.2.5 平键键槽的中心线与轴的轴心线的平行度、平键和键槽配合公差,均应符合技术文件的规定。

电机轴公差标准

电机轴的公差标准是确保电机轴与其他组件正确配合的重要规范。

以下是关于电机轴公差标准的一些信息:

1. 直径公差:电机轴的直径公差通常以毫米(mm)为单位表示。

常见的公差等级包括IT6、IT7、IT8 等,其中IT6 表示较高精度,IT8 表示一般精度。

2. 轴肩公差:电机轴上的轴肩用于支撑和定位其他组件。

轴肩的公差通常以毫米(mm)为单位表示,常见的公差等级包括IT6、IT7、IT8 等。

3. 键槽公差:键槽是电机轴上用于安装键的槽。

键槽的公差通常以毫米(mm)为单位表示,常见的公差等级包括H7、H8、H9 等。

4. 跳动公差:跳动公差是指电机轴在旋转过程中的跳动量。

跳动公差通常以毫米(mm)为单位表示,常见的公差等级包括IT6、IT7、IT8 等。

5. 形位公差:形位公差包括直线度、圆度、圆柱度等,用于描述电机轴的形状和位置偏差。

形位公差通常以毫米(mm)为单位表示,常见的公差等级包括IT6、IT7、IT8 等。

这些公差标准是为了确保电机轴与其他组件的配合精度,以保证电机的正常运行。

具体的公差标准可能因电机的类型、尺寸和应用要求而

有所不同。

在设计和制造电机轴时,应根据实际需求选择适当的公差标准,并遵循相关的工程规范和标准。

轴承的公差和等级对照表轴承的公差和等级对照表摘要:轴承精度GB国家标准分为公差ISOJIS标准具体公差ABEC内圈单位um外圈单位umEABEC内圈单位um外圈单位umDABEC内圈单位um外圈单位umBABEC内圈单位um外圈单位umimgsrchttpwwwcnbearingcomhydtpic3.9jpgborder 液体动静压轴承常用轴壳配轴承轴承的密封类型精密轴承工序间防锈新工艺轴承寿命强化试验偏心轴的一种加工详解并联机床的设计理论与关键技术无油轴承带动模具行业革命我国轴承寿命强化试验方兴未艾(一)我国轴承寿命强化试验方兴未艾(二)轴承精度按照GB/T307-94>的国家标准可以分为G E D C B.。

这些公差和ISO、JIS等标准对照如下:具体的公差如下:G级/ABEC1级内圈单位: um外圈单位: umE级/ABEC3级内圈单位: um外圈单位: umD级/ABEC5级内圈单位: um外圈单位: umB级/ABEC7级内圈单位: um轴承精度按照GB/T307-94>的国家标准可以分为G E D C B.。

这些公差和ISO、JIS等标准对照如下:轴承精度轴承的精度等级与划分标准滚动轴承的精度分(主要)尺寸精度与旋转精度。

精度等级已标准化,分为0级、6X级、6级、5级、4级、2级六个等级。

精度从0级起依次提高,对于一般用途0级已足够,但在用于其他条件或场合时,需要5级或更高的精度。

以上的精度等级虽然是以ISO标准为基准制定的,但其称呼在各国标准中有所不同。

尺寸精度(与轴及外壳安装有关的项目)1、内径、外径、宽度及装配宽度的允许偏差2、滚子组内复圆直径及外复圆直径的允许偏差3、倒角尺寸的允许界限值4、宽度的允许变动量旋转精度(与旋转体跳动有关的项目)1、内圈及外圈的允许径向跳动和轴向跳动2、内圈的允许横向跳动3、外径面倾斜度的允许变动量4、推力轴承滚道厚度的允许变动量5、圆锥孔的允许偏差和允许变动量轴承类型与适用精度等级GB/T30794标准将轴承等级划分为GEDCB,ISO、JIS等标准对照轴承精度等级的选择轴承公差等级公制轴承普通组间隙P6P5P4P4ASPUPPA9A英制轴承普通组间隙轴承游隙所谓内部游隙是轴承外轮、内轮、钢球间的游隙量。

联轴器用来联接不同机构中的两根轴(主动轴和从动轴)使之共同旋转以传递扭矩的机械零件。

在高速重载的动力传动中,有些联轴器还有缓冲、减振和提高轴系动态性能的作用。

联轴器由两半部分组成,分别与主动轴和从动轴联接。

一般动力机大都借助于联轴器与工作机相联接。

一、联轴器的分类•刚性联轴器(无补偿能力)•挠性联轴器(有补偿能力):o无弹性元件o有弹性元件1.无弹性元件的挠性联轴器这类联轴器因具有挠性,故可补偿两轴的相对位移。

但因无弹性元件,故不能缓冲减振。

常用的有以下几种:凸缘联轴器(1)这是普通凸缘联轴器,采用铰制孔用螺拴联接,并靠铰制孔(对应铰制孔螺栓) 螺拴来对中,依靠螺拴的抗剪切能力传递扭矩。

凸缘联轴器(2)这是采用普通螺拴联接的凸缘联轴器,依靠两半联轴器结合面上摩擦力传递扭矩。

凸缘联轴器(3)这也是采用铰制孔用螺栓联接的凸缘联轴器,但半联轴器外缘有防护边, 这种结构主要保证联轴器运行时的安全性。

十字滑块联轴器十字滑块联轴器属于挠性联轴器;由两个端面上开有凹型槽的半联轴器和两面带有凸牙的中间盘组成。

凸牙可在凹槽中滑动,可以补偿安装及运转时两轴间的相对位移。

一般运用于转速n小于250r/min,轴的刚度较大,无剧烈冲击处。

滑块联轴器滑块联轴器是由两个带凹槽的半联轴器和一个方形滑块组成,滑块材料通常为夹布铰木制成。

由于中间滑块的质量较小,具有弹性,可应用于较高的转速。

结构简单、紧凑、适用于小功率、高转速而无剧烈冲击处。

万向联轴器十字轴式万向联轴器,由两个叉形接头、一个中间联接件和轴组成。

属于一个可动的联接,且允许两轴间有较大的夹角(夹角α可达35°-45°)。

结构紧凑、维护方便,广泛应用于汽车、多头钻床等机器的传动系统。

齿式联轴器齿形联轴器由两个带有内齿及凸缘的外套和两个带有外齿的内套筒组成。

依靠内外齿相啮合传递扭矩。

齿轮的齿廓曲线为渐开线,啮合角为20°。

这类联轴器能传递很大的转矩,并允许有较大的偏移量,安装精度要求不高,常用于重型机械中。