窑尾高温风机 W6-2×29NO38F 总图

- 格式:pdf

- 大小:266.54 KB

- 文档页数:1

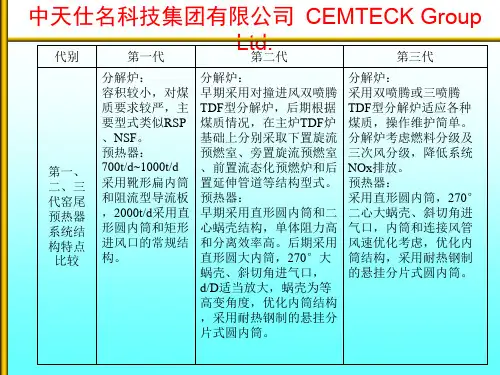

5000t/d水泥熟料预分解窑窑尾(低氮氧化合物排放)工艺设计摘要:水泥是社会经济发展最重要的建筑材料之一,在今后几十年甚至是上百年之内仍然是无可替代的基础材料,对人类生活文明的重要性不言而喻。

以预分解窑为代表的新型干法水泥生产技术已经成为当今水泥工业发展的主导技术和最先进的工艺,它具有生产能力大、自动化程度高、产品质量高、能耗低、有害物排放量低等一系列优点。

但在水泥生产过程中会放出一些有害物质,尤其是氮氧化合物,按照要求本设计采用一系列的方法,以求降低氮氧化合物的排放浓度。

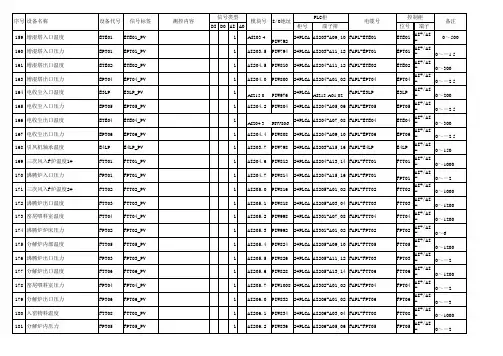

本设计依据当今新型干法水泥生产技术的设计要求进行,主要任务是窑尾部分的工艺设计,包括新型干法水泥生产对原料、燃料的质量要求,配料方案的设计和配料计算,物料平衡计算,主辅机平衡与设备选型,储库计算和窑尾工艺设计。

关键词:5000t/d;预分解窑;低氮排放;工艺设计The Process Design of the Back End ofPrecalciner Kiln for 5000T/D CementClinker(Low Nitrogen OxideEmissions)Abstract:Cement is one of the most important building materials of the social and economic development, within the coming decades or even a century,Cement is still no substitute for basic materials, the importance of human civilization is self-evident.calciner kiln as the representatives has become leading technology and the most advanced technology of the cement industry. It has many advantages, such as high throughput, a high degree of auto mation, high quality products, low energy consumption, low emissions of harmful substances, etc.In the production process of cement will release a number of harmful substances,particularly nitrogen oxides,according to the requirement of this design,the designuses a range of methods to reduce the concentration of nitrogen oxide .Based on the design of new dry cement production technology in today's design requirements, the main task is the back-end part of the process design, including the production of cement raw materials, fuel quality requirements, the design of ingredients and ingredients, the material balance calculation , the main auxiliary balance and equipment selection, calculation and storage back-end process design.Key words: 5000T / D, Low Nitrogen Emissions, Process Precalciner kiln, Design目录第1章绪论........................................................... ..11.1 引言 (1)1.2设计简介 (1)第2章建厂基本资料 (3)2.1设计题目 (3)2.2建厂条件 (3)2.3原料质量要求 (3)2.3.1水泥原料质量要求.......................................... (3)2.3.2石膏和混合材质量要求 (4)2.4燃料品质要求 (5)2.5熟料热耗的选择 (6)2.6生产方法和窑型的选择 (6)第3章配料计算与物料和主机平衡 (8)3.1配料计算 (8)3.1.1原料原始数据 (8)3.1.1.1原燃料化学成分 (8)3.1.1.2原、燃料水分 (8)3.1.1.3烟煤的工业分析 (8)3.1.1.4烟煤的元素分析 (8)3.1.2水泥配料方案 (8)3.1.2.1三个率值的选择 (9)3.1.2.2煤灰掺入量的计算 (10)3.1.2.3干燥原料配合比试配 (10)3.1.2.4干燥原料配合比调整 (12)3.1.2.5生料湿原料配合比的计算 (14)3.1.2.6生料配合比最终确定 (14)3.2物料平衡计算 (15)3.2.1烧成车间生产能力和工厂生产能力的计算 (15)3.2.2原燃料消耗定额计算 (18)3.2.3全厂物料平衡表 (24)3.3主机平衡与选型 (24)3.3.1车间工作制度确定 (24)3.3.2主机选型 (25)3.3.3主机平衡表 (32)第4章储库计算 (33)4.1各种物料储存期的确定 (33)4.2各种原料储存设施的计算 (34)4.2.1石灰石、原煤、联合预均化堆场、石膏、矿渣预均化堆场计算 (34)4.2.1.1石灰石预均化堆场计算 (34)4.2.1.2原煤预均化堆场计算..................... (35)4.2.1.3联合储库计算........................... (36)4.2.1.4石膏、矿渣预均化堆场计算.................. (36)4.3各种物料的储存设施计算 (37)4.3.1生料配料站.............................................. ... .374.3.2生料均化库............................................. .... .394.3.3熟料库.................................................. ... .404.3.4熟料配料站 (40)4.4水泥库计算 (41)4.5储库一览表 (42)第5章物料和热平衡计算......................................... (43)5.1原始资料................................................... . (43)5.2物料平衡与热平衡计算........................................ (44)5.2.1 物料平衡计算............................................. (44)5.2.2 热平衡计算............................................... (50)5.3物料平衡表与热平衡表的编制................................... ..54第6章窑外分解系统的设计计算 (56)6.1原始资料..................................................... ..566.2相关参数的设定 (56)6.3单位烟气的计算 (58)6.4窑尾系统各部位烟气量计算..................................... ..58 6.5窑尾各部位烟气量汇总表....................................... ..61 6.6分解炉设计方案选择. (61)6.7分解炉结构尺寸计算........................................... ..63 6.8旋风筒设计方案选择. (66)6.9旋风筒结构尺寸计算 (68)6.10分解炉与旋风筒尺寸汇总表 (75)第7章窑尾设备的计算及选型...................................... ... (77)7.1窑尾冷却器(喷水装置)的计算及选型....................... . ... (77)7.2窑尾收尘器选型 (77)7.3窑尾高温风机以及窑尾排风机选型 (78)7.4烟囱的计算选型 (78)7.5提升机及喂料装置的选型 (79)第8章低NOX排放技术........................................... .. (86)第9章烧成车间工艺布置........................................... .. (88)第10章全厂工艺平面布置............................................. ..899.1全厂总平面布置基本原则 (89)9.2全厂总平面布置说明.......................................... (90)结语 (91)致谢................................................................. .. .92 参考文献.......................................................... .. .. ..93第一章绪论1.1引言我国氮氧化合物的排放量年增长5%-8%,如果不采取进一步的的减排措施,到2030年我国氮氧化合物排放量将达到3540吨,如此巨大的排放量讲给公众健康和生态环境带来灾难性的后果,而水泥行业对氮氧化合物的贡献仅次于电力行业与机动车尾气排放,巨第三。

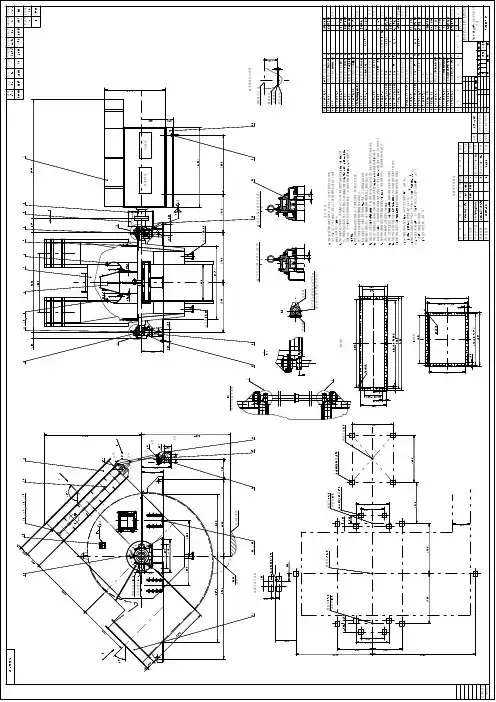

江苏扬子水泥有限公司主要用能设备台账序号设备名称型号台数安装地点备注1 单段锤式破碎机PPC-20.18 1 生料车间完好2 单段锤式破碎机PCF-20.18 1 生料车间完好3 原料磨Φ4.6×(9.5+3.5)M 2 生料车间完好4 选粉机Z×3000 2 生料车间完好5 高温风机W6-2×29N030F 2 烧成车间完好6 增湿塔CZS8.5×36 2 烧成车间完好7 电收尘BS930 1 烧成车间完好8 电收尘34/12.5/3×10/0.4 1 烧成车间完好9 窑尾排风机Y4-2×73-14N022F 1 烧成车间完好10 窑尾排风机Y4-2×73N021F 1 烧成车间完好11 回转窑Φ4×60M 2 烧成车间完好12 主减速机YHS1110-22.4VBR 2 烧成车间完好13 主电机ZSN4-355-0921R44 2 烧成车间完好14 篦冷机LYBLJR2500 1 烧成车间完好15 篦冷机 3.3×21.7m 1 烧成车间完好16 熟料破碎机Φ920×3000mm 1 烧成车间完好17 熟料破碎机Φ1000×3000mm 1 烧成车间完好18 电除尘器BS930 1 烧成车间完好19 电除尘器JDW22/10/3×9/0.45 1 烧成车间完好20窑头排风机Y4-73-11N025.5D45 1 烧成车间完好序号设备名称型号台数烧成车间完好21 离心锅炉引风机Y4-73-14N027.7F 1 烧成车间完好22 链斗输送机SCD800×92750mm 1 烧成车间完好23 链斗输送机FU270-14.490-X1 1 烧成车间完好24 煤磨MFB3090 2 烧成车间完好25 煤磨选粉机MX700A.00 2 烧成车间完好26 单机袋式除尘器PMD-2B 2 烧成车间完好27 煤磨袋收尘器FGM96-7MF 2 烧成车间完好28 水泥磨Φ4.2×12.5m 4 成品车间完好29 主减速机JS150-B-F1 2 成品车间完好30 主减速机JS140-C 2 成品车间完好31 主电机YRKK900-8 2 成品车间完好32 主电机YRKK800-8 2 成品车间完好33 高效选粉机O-SEPAN-2500 2 成品车间完好34 高效选粉机改进型N-3000 1 成品车间完好35 气箱脉冲袋收尘器FGM128-2×7 2 成品车间完好36 气箱脉冲袋收尘器FGM128-2×10(F) 1 成品车间完好37 八嘴回转式包装机BHYW-8 2 成品车间完好38 水泥汽车散装机FBS-250 12 成品车间完好39 辊压机CLF15090-D-DS 2 成品车间完好40 V型选粉机V×6817 1 成品车间完好41 循环风机Y5-48-11N026D 2 成品车间完好主要用能设备台账(2008年10月)江苏扬子水泥有限公司。

水泥窑系统操作员作业指导书1. 质量标准1.1.产品质量要求1.1.1.熟料立升重:≥1150K g/L 合格率:≥80% 1.1.2.普通熟料f-CaO含量:<1.8% 合格率:≥851.1.3.熟料强度:≥52MPa(28天抗压)中热熟料:≥48 MPa 1.1.4.熟料料耗:1.451.2.质量事故考核1.2.1.熟料饱和比不超过指标控制上限,若f-CaO连续二次>2.50%或一次>3.50%为一般过程质量事故,f-CaO连续三次>2.50%或二次f-CaO >3.50%为过程质量事故,若因此造成出窑熟料安定性不合格为重大过程质量事故。

1.2.2.熟料饱和比未超出指标范围的情况下,出窑熟料日平均28天抗压强度低于50MPa或单窑熟料28天抗压强度低于48MPa为过程质量事故。

1.2.3.一个班不报熟料库料位为一般过程质量事故,连续两个班不报库存料位为过程质量事故;抽查库存料位误差>2.0米为一般过程质量事故,库存料位误差>4.0米为过程质量事故。

2.工艺要求2.1.入窑生料CaO波动范围K±0.3%;合格率≥60%2.2.入窑生料Fe2O3波动范围K±0.2%;合格率≥80%2.3.生料中有害成份的控制:K2O+Na2O<1.0%,Cl-<0.015%,硫碱比<1.0;2.4.入窑生料分解率控制在85-95%;2.5.入窑生料率值波动:KH±0.02;2.6.出窑熟料率值:KH=K±0.02 合格率≥80%SM=K±0.10 合格率≥85%IM=K±0.10 合格率≥85%2.7.原煤水份≤12%;2.8.原煤灰份10-22%,合格率≥85%;2.9.原煤挥发份20-30%;2.10.原煤固定碳≥48%;2.11.原煤低位热值≥22MJ/kg;2.12.原煤全硫含量小于1.0%;2.13.入窑煤粉水份≤4.0%,合格率≥85%;2.14.入窑煤粉0.080mm细度≤10%,合格率≥85%;2.15.入窑煤粉灰份相邻波动±2.0%,合格率≥80%;2.16.入窑煤粉挥发份控制在26-30%;2.17.燃油为0号(冬季使用-10号)柴油,发热量大于41800KJ/Kg; 2.18.原燃料最低可用储存量:2.18.1.生料:库内储存量班平均不低于3500吨;2.18.2.原煤:30天;2.18.3.柴油:3吨;2.19.回转窑筒体温度<380℃;2.110.出篦冷机熟料粒度≤25mm(占90%以上);2.111.出篦冷机熟料温度≤65℃+环境温度;2.112.入空气冷却器温度≤300℃,窑头袋收尘气流温度≤180℃;2.113.尽量提高二、三次风温;2.114.临时停窑,篦冷机一段篦床上的熟料不要排空;2.115.停窑少于四小时应留火保温,停窑大于四小时应熄火保温2.116.窑系统止料30min后停高温风机;2.117.窑头袋收尘器的粉尘排放浓度≤50mg/Nm3;2.118.回转窑烘窑应严格按工艺技术人员确定的升温曲线和投料方案进行,执行“慢升温、不回头”的原则;3.工艺参数3.1.设备工艺参数3.1.1.生料计量秤型号:KL(S)-5 计量范围:25-250t/h计量精度:≤±1.0%窑尾提升机型号:N-TGD-630-86.0m 输送能力:250t/h(Max)3.1.2.预热器C1:Φ4980mm(2个) C2:Φ6630mmC3:Φ6620mm C4:Φ7240mmC5:Φ7240mm CDC:Φ5700mm3.1.3.回转窑型号:∮4.0×60m 生产能力:2500t/d斜度:3.5% 主传动转速:0.393~3.93rpm辅助传动转速:9.66r/h3.1.4.窑头燃烧器(四通道煤粉燃烧装置)型号:型3.1.5.燃烧能力喷煤量:1.2-12t/h 喷油量:1.2t/h3.1.6.高温风机型号:W6-2×29№32.5F 入口温度:<350℃全压:-7800Pa 风量:480000m3/h(工况)3.1.7.篦冷机型号:LBT3.2×21.5 生产能力:2500t/d冲程:130mm 冲程次数: 3~12次/min 3.1.8.窑头排风机型号:4-73No22.5D左45°入口温度:180-200℃Max;250℃全压:3100Pa (海拔1050米)风量:360000 m3/h3.1.9.窑头电袋复合收尘规格:LCMP523-2×6 处理风量:360000m3/h气体温度:正常150 ℃Max180℃入口浓度:≤100g/Nm3 出口浓度:≤50mg/Nm3过滤风速:0.95m/s 设计压力:-1500Pa3.1.10.链斗式拉链机型号:SCD800×125662 输送能力:105—195t/h斜度:45°3.1.11.熟料库规格:2×∮18×42m 容量:22000吨3.2操作参数3.2.1 投料量180-200 t/h3.2.2 窑速:≥3.5r/min3.2.3 窑头罩负压:50~100Pa3.2.4 第一段料层厚度680~800mm3.2.5 第二段料层厚度450~550mm3.2.6 三次风温:≥1000±50℃3.2.7 窑头、窑尾喂煤量比例:38~45%∶62~55%3.2.8 窑电流:400~650A3.2.9 预热器控制参数序号位置工艺参数显控记录报警1 C1出口温度320~360℃是是>4002 C1出口负压6000Pa 是是3 C2出口温度540~560℃是4 C2出口负压3900Pa 是2000Pa5 C3出口温度670~680℃是6 C3出口负压3400Pa 是7 C3锥体压力3500~4000Pa 是8 C4出口温度780~800℃是9 C4出口负压2700Pa 是10 C4锥体负压2800~3500Pa 是1500Pa11 C5出口温度860~880℃是是是12 C5出口压力2400Pa 是13 C5锥体压力2600~3000Pa 是1000Pa14 C5下料温度800~850℃是是15 CDC分解炉出880~900℃是是是16 分解炉出口压1000Pa 是17 三次风温度900~1000℃是是18 三次风负压200~500Pa 是19 窑尾烟室温度950~1050℃是是20 窑尾烟室负压100~250Pa 是21 一级筒出口氧4~8% 是是22 一级筒出口CO﹤0.03% 是是0.06%23 高温风机出口20-60Pa是3.3 自动调节回路自动调节回路(PID)的输入值(SP)一般为控制温度、压力等,输出值(PV)一般为阀门开度、设备转速等。

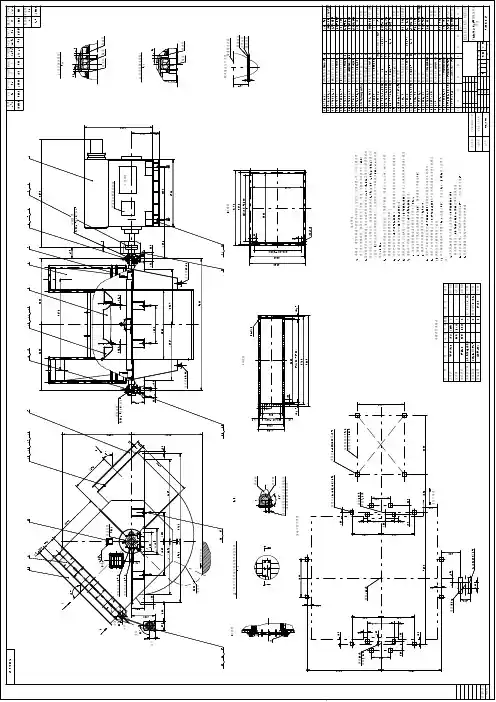

冶材公司#1石灰回转窑除尘系统改造摘要:本文介绍了攀钢冶材公司#1石灰回转窑除尘现状、改造方案及除尘系统优势并对该项目进行投资及效益分析。

关键词:石灰回转窑除尘改造电除尘布袋除尘冶材公司#1石灰回转窑电除尘系统建于1997年,主要设备是1台75m2卧式三电场电除尘器(2006年改造为四电场除尘器)、1台W6-2×29№19.5高温风机(L=204000 m3/h,H=5500 Pa,N=500 kW/6kV)及1套输、储灰系统,处理风量204000 m3/h(280℃)。

2013年6月检测外排粉尘浓度83 mg/Nm3,超过《炼钢工业大气污染物排放标准》中“现有企业自2015年1月1日起,石灰窑外排粉尘浓度≤30 mg/Nm3”的规定。

需对#1回转窑现有电除尘系统进行改造,确保外排粉尘浓度≤30 mg/Nm3。

1 设计参数(1)烟气量:204000 m3/h(200℃工况)。

(2)烟气温度(布袋除尘器入口):200 ℃,最高:230 ℃。

(3)电除尘器进口粉尘浓度:20~30 g/Nm3。

(4)粉尘堆积密度:1.0~1.1 t/m3。

2 改造方案在现有75 m2卧式四电场电除尘器后增加一台脉冲布袋除尘器(5064 m2),架空布置于现有耐火材料库房位置,现有电除尘器作为一级除尘,出风口前管道不改造,新建脉冲布袋除尘器作为二级除尘,保留现有高温风机及烟囱,新增锅炉引风机(H=8000 Pa,N=800 kW),置于新建风机房。

风机房内设5 t电动单梁起重机1台,用于风机及电机检修。

建设布袋除尘系统期间,现有电除尘系统正常运行作为保产措施。

为防止烟气温度过高损伤布袋,布袋除尘器入口管道设置混风阀,当除尘器入口烟气温度高于200 ℃时,联锁开启混风阀,温度降至190 ℃以下后关闭混风阀,除尘灰通过输灰机进入现有输灰、储灰系统。

3 滤料选择石灰回转窑废气粉尘为亲水性、粘结性粉尘。

西昌钢钒冶材公司石灰回转窑除尘系统滤袋采用PTFE,正常使用耐温220 ℃,瞬时耐温260 ℃,保证滤袋寿命达到1年,使用效果良好,本设计滤料采用PTFE。

重庆市南桐特种水泥有限责任公司5000t/d熟料水泥生产线窑尾高温风机技术协议甲方:重庆市南桐特种水泥有限责任公司乙方:重庆通用工业(集团)有限责任公司甲、乙双方就重庆市南桐特种水泥有限责任公司5000t/d熟料水泥生产线窑尾高温机设备进行技术洽谈和磋商,达成如下协议:一、主要技术性能参数1.设备名称、数量及用途窑尾高温风机,1套,用于抽引预热器的废气2、主要技术性能参数型号规格:W6-2×29No36F风机旋向:进风逆135°/出风逆45°(待设计院技术接口最终确定)型式:双吸单出式、双支撑进口风量(工况):920000 m3 / h最大风量:进口烟气温度:正常:200~350℃最大:450℃(允许持续时间不少于15min)全压(工况):8600 Pa(工况,海拔320米时出力)进口静压(工况):7800 Pa气体含尘浓度:≤100 g/Nm3气体密度: 1.40kg/Nm3 (包括含尘量)调速方式:变频调速调速范围:1:2轴功率:2879 KW主电机(变频电机): YPTQ900-6数量: 1台型号:YPTQ900-6功率:3150 Kw转速:960r/min电压:10kV防护等级:IP54绝缘等级:F设备总重量:48000 kg(单台)设备标书包号:CQNT-014该设备的性能参数还应满足国家财政部、国家税务总局、国家发展和改革委员会《关于公布节能节水专用设备企业所得税优惠目录(2008年版)和环境保护专用设备企业所得税优惠目录(2008年版)的通知》(财税[2008]115号)的要求,即按《通风机能效限定值及节能评价值》(GB19761-2005)的规定,效率达到节能评价值要求。

其他技术性能参数详见《窑尾高温风机技术规格表》二、供货范围:1、供货范围包括:风机壳体,叶轮,轴,轴承及联轴节,主电机及联轴器,电机底座,慢转装置,安全装置,润滑装置,轴承冷却装置,稀油站及电加热器,风机入口阀门及其电动执行器机构,轴承测温装置及现场仪表,振动监测装置及现场仪表,接线盒及特殊电缆,调速装置及其控制箱、主机保护控制箱,地脚螺栓,进出口法兰(配对),高温风机电控柜以及保证该设备能够长期、安全、正常运转,并达到本技术协议所要求的技术参数所必须的设备、随机附件、随机专用工具、随机备件、随机技术资料和技术服务等。

风机振动原因分析及处理摘要:风机振动是电站及水泥企业风机运行中常见故障,其振动具有多方面的原因,本文首先概述了风机振动的原因,以高温风机振动为例,具体分析其振动的原因及处理措施。

关键词:风机;振动;高温;分析与处理电站及水泥企业风机运行中常见故障之一就是风机振动,确保锅炉机组及窑系统稳定运行的一项重要环节就是解决风机振动问题。

风机振动的原因复杂且很多,本文首先概述了风机振动的原因,以高温风机振动为例,具体分析其振动的原因及处理措施,旨在为类似风机的振动诊断和处理提供参考。

1. 常见风机振动原因风机振动常见原因具体可分为以下十条:(1)动静部分之间发生摩擦;(2)转子动平衡不符合要求;(3)轴承底座和基础连按不良;(4)基础的刚度不够或不牢固;(5)进风箱涡流脉动造成的振动;(6)风机组装问题;(7)入口调节门后中心涡流引起的振动;(8)风机转速接近临界转速引起的振动;(9)风机旋转失速、喘振等;(10)烟、风道结构设计原因。

2. 高温风机振动原因及处理2.1 情况介绍某公司1O00t/d生产线窑尾高温风机型号为W6—2*29—46No21.5F,转速一般为1000-1200r/min。

风机轴承振动的最大允许值:振幅0.198mm,振速1lmm/s;轴承温度报警值75℃,停机95℃;液力偶合器出油温度报警值8O℃,停机值为85℃。

生产中曾多次出现轴承座振动较大现象。

前期主要是风机管道通风不畅引起,然而自2011年7月开始,清理管道后轴承振动并未减小,反而逐步加大,超过最大允许值。

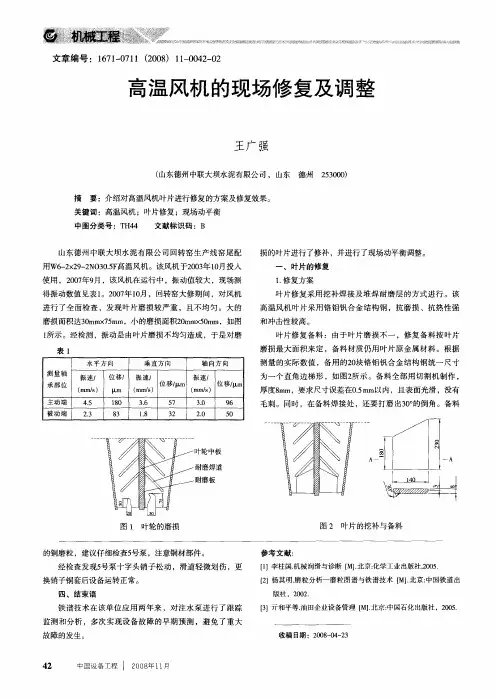

经多次停机检查,联轴器对中没问题,轴承游隙在0.10mm左右(轴承型号为22224CC/W33/C3),也在正常范围内,液力偶合器及电动机振动都不大,风叶积灰少,但风叶磨损不均匀,前端叶片有的只有5mm左右厚,后端叶片有的7mm厚(标准为8mm厚),所以怀疑是风叶磨损不均匀造成叶轮不平衡引起的。

然而,有时候,在未做任何处理的情况下,重新启动后,风机的振动值又正常,运行一段时间后会突然增大。

<七> W6-2×29系列高温风机一、高温风机的用途W6-2×29系列高温风机,为水泥行业设计的高效节能设备,主要用于日产600~3000吨水泥回转窑,同时也可用于其他用途的通风换风系统。

该系列产品具有设计先进、结构紧凑、易拆卸维修、运转安全可靠、耐磨损、耐高温、效率高,噪音低、性能曲线平坦,流量调节范围大、高效区宽广等特点,可在含尘量较大、磨损较严重的条件下使用。

W6-2×29系列高温风机输送的介质为空气,最高进气温度不得超过450℃,介质中的含尘浓度不得大于120g/m3。

二、高温风机的型式1. 高温风机按吸入型式可分为单吸、双吸两种。

2.高温风机按旋转方向不同可分为顺时针旋转和逆时针旋转两种型式。

从动力端正视风机,如叶轮顺时针旋转称为顺转风机,以“顺”表示;反之,叶轮逆时针旋转称为逆转风机,以“逆”表示。

3.高温风机通常以出进口角度即出风口角度和进气箱的进口角度来表示其方向性。

“顺”、“逆”均可制成不同的角度形式,一般分45 °/135°、90 °/135°、135°/90°、180°/90°等不同的形式。

4.高温风机的传动方式分为D、F式。

一般单吸入传动方式可做成D式或F式传动,双吸入做成F式传动。

三、高温风机的结构高温风机由原动机、变速装置、风机本体、进口流量调节装置、慢转装置及润滑系统组成。

1、原动机:多采用电动机。

2、变速装置:采用液力偶合器、可控硅串级变频调速及变频调速,调速比超过2:1。

3、风机本体:主要由转子组(主轴、叶轮)。

机壳及进气箱组成,转子是风机的关键部件,必须严格进行无损探伤及高精度动平衡试验,保证风机运转平稳。

4、进口流量调节装置:由进口差动调节门及执行机构组成。

5、慢转装置:由电动机及高速比的减速箱组成,以保证高温风机停车后转子不致弯曲。

四、高温风机主要组成部分1、风机主机:转子组(轴、叶轮)、机壳、进气箱、调节门、进气口、支架(轴承支架、整体式机壳支架、慢转支架、电机支架)、轴承座(轴承)、联轴器、防护装置、地脚螺栓2、辅机(按订货合同提供):主电机、液力偶合器(含冷却器)、稀油站、电动617执行器、慢转装置、进出口膨胀节、高压启动柜、低压综合控制柜、测振装置及仪表、测速装置及仪表、测温装置及仪表五、订货须知订货时请注明:流量(m3/h或Nm3/h)全压(Pa)在何温度状况下进口压力(Pa)工作温度(℃)最高瞬时温度(℃)当地大气压(Pa或mm Hg)当地海拔高度(M)气体密度(kg/m3或kg/ Nm3)风机旋向(顺或逆)进出风口角度(出风口角度/进风口角度)介质类型输送气体含尘度(g/m3或g/Nm3)辅机种类、型号、成套范围其它特殊要求注:本公司保留样本更改权,如有更改,恕不另行通知。

高温风机跳停原因分析及处理一66一∞T高温风机跳停原因分析及处理刘伯满,刘惠章,江集龙(花都水泥有限公司,广东广州510820)中图分类号:TU834.41文献标识码:B文章编号:1002-9877(2007)03一o066~02 我公司有2条3.2mx52m五级旋风预热器窑,配置高温风机型号为W6—29No21.5,风量120000m~,电动机型号Y400—4,功率400kW,液力耦合器型号YOTQC6500.1995年投产初期高温风机运行正常,但从1998年开始,2台高温风机先后有跳停现象,而且频率越来越高,从每个月一两次到后来四五次.我公司组织技术人员对2台高温风机跳停进行攻关,找出主要原因,处理后效果明显.1高温风机跳停的过程由于我厂预热器结皮较严重,清理困难,经常因堵塞预热器引起停窑.因此1998年1O月在预热器上容易结皮并难以清理的位置安装了多个空气炮.此时高温风机跳停问题开始显露出来.当多个空气炮同时按动时,高温风机有时会跳停.当时就以为多个空气炮同时按动,使预热器内气流波动太大,引起高温风机负荷太大而跳停.所以就规定每个空气炮按动要相隔10s.随着时间的推移,在2001年前后,有时只按动一个或没按动空气炮,高温风机都会跳停.由此,我们开始从其他方面寻找引起跳停的原因,加固高温风机基础,调整电动机,耦合器和风叶的同轴度,检查各轴承,对游隙较大的及时更换,风机风叶做简单的静平衡测试,风叶的静平衡良好,多次检查高温风机电路,更换真空开关等.但高温风机跳停的情况没有什么明显的改善.2高温风机跳停原因分析把可能引起高温风机跳停的各种机械和电气原因排除后,经过仔细回忆高温风机跳停的过程,做出以下分析:1)入生料磨热风管位置的改变.由于设计上的不足,入生料磨的热风管水平布置,粉尘容易沉积.虽然设有吹堵装置,但人生料磨热风管从投产开始就不断堵塞,每三四天就要清理一次,耗时耗力.为解决此问题,1997年把入生料磨热风管由水平改为倾斜(如图1所示).电除尘器2007.No.3图1入屠热风管改造示意入生料磨热风管堵塞问题虽然解决了,但热风管改造时形成一个弯头死角易积灰.当时预热器内筒较长,气固分离效率高,高温风机出口气体含尘量少,粉尘沉淀慢,没引起高温风机明显的跳停现象.2)预热器内筒改短.由于当时窑系统通风不理想,参考其他厂家的经验,在1998年5月把预热器各级内筒改短.内筒改短后,窑系统通风的效果并没有明显改善,而废气含尘浓度却增加了.高温风机出口废气含尘量升高,使管道更容易积灰.改短预热器内筒与使用空气炮间隔时间不长,其间不明原因的2次高温风机跳停也未引起重视.3)空气炮的使用.1998年10月在预热器安装了空气炮.按动空气炮时系统内气体震动大,弯头处大体积的积灰垮落而引起高温风机跳停.同时按动多个空气炮时,这种现象更明显.这让我们误以为空气炮的使用直接导致高温风机跳停.4)窑产量的提高.窑产量从1998年的25t/h逐步提高到2005年的28t/h,高温风机负荷增加,预热器出口废气含尘量提高.使弯头处积灰速度更快,更容易大体积垮落,高温风机跳停的频率也随着窑产量提高而加快.经过以上分析,我们认为多个条件共同促成了高温风机出口风管拐弯处严重积灰,当大体积的积灰垮落时引起高温风机跳停.2O07.No.3∞T一67一2.2mx6.5m球磨机小齿轮底座断裂的现场修复杜江(新钢水泥有限责任公司,江西新余338001)中图分类号:TQ172.632.1文献标识码:B文章编号:1002-9877(2007)03-0067-01 我公司2.2mx6.5m水泥球磨机2004年12月小齿轮突然断轴,小齿轮轴承座下面的底座方孔也同时崩裂,使地脚螺栓无法紧固,设备无法运转.由于没有底座备件,为了尽快恢复生产,我们现场修复该底座,即加长地脚螺栓长度,从底座下平面固定螺栓方头.现将方法简述如下:1)按照底座上部结构制作一个固定盒,见图1.把地脚螺栓的长度从150mm加长到350mm.螺栓方形头能在固定盒内转动并定位.是f图1固定盒2)用风镐凿开底座崩裂部位下面的水泥基础,尺寸以刚好能放进固定盒为宜.3)安装小齿轮组装件,固定轴承座,见图2.找正安装水平,紧固地脚螺栓,浇实被打掉的水泥基础,为加快水泥凝结可在砂浆中掺人适量的外加剂,再养护8h就可开机生产.地脚螺栓轴承座底座上平面底座下平面固定盒螺栓方形头图2轴承座装配结构用此法修复底座用时不到30h,费用不足500元,开机后设备运行平稳,没有出现任何异常.不过在施工中要注意做好两点,一是小齿轮轴承座定位以后要符合齿轮副安装要求,保证以后拆装有良好的互换性;二是轴承座与底座上平面之间要垫实,以减少齿轮运行中的振动幅度.(编辑王艳丽)女七七3处理措施电除尘器在2005年5月两窑中修时采取以下措施:1)恢复预热器内筒长度,提高预热器的气固分离效率,减小废气含尘浓度.2)对热风管弯头改造,把钝角弯头改为大弧度弯头,减小积灰,如图2所示.3)在弧面加装3个压缩空气喷管,每隔20min用压缩空气喷吹3s,在粉尘堆积量不大时吹走,防止大量积灰同时垮落.4结束语通过以上的措施,从2005年5月使用后,2台高温风机没发生跳停现象,保证了回转窑系统的正常运转,也消除了一个重大安全隐患.生料磨图2热风管弯头改造示意(编辑王艳丽)。

我公司高温风机的高效节能改造刘继斌;朱精瑞;颜新传【摘要】葛洲坝集团水泥公司于2016年4月在下属单位钟祥、当阳公司,通过改造高效节能高温风机项目,使得系统用风更加合理,窑系统热回收效率大大增强,从而达到提高熟料质量,稳定熟料w(f-CaO),降低煤耗目的.本文首先介绍了该公司高温风机目前使用现状,并依此进行了风机性能测试,同时对改造内容,改造后效果作了阐述.【期刊名称】《水泥工程》【年(卷),期】2018(000)004【总页数】3页(P47-49)【关键词】水泥窑;节能风机;成本;风机改造;节约电耗【作者】刘继斌;朱精瑞;颜新传【作者单位】中国葛洲坝集团水泥有限公司,湖北荆门 448000;中国葛洲坝集团水泥有限公司,湖北荆门 448000;中国葛洲坝集团水泥有限公司,湖北荆门 448000【正文语种】中文【中图分类】TQ172.60 引言风机广泛应用于水泥生产线的各个系统中,其装机容量约占全厂生产线总装机容量的30%,同时风机在选型设计时装机容量通常都会留有一定的富余量。

因此,在水泥生产过程中,风机的运转效率不仅影响水泥正常生产过程,而且还会对产品单位电耗产生显著影响。

公司为确定目前风机是否有较大的节能改造空间,前期邀请豪顿华工程有限公司通过对葛洲坝钟祥公司与当阳公司高温风机入口处进行取样点检测,其性能测验结果显示风机在试验工况点运行效率较低,有较大的节能空间。

通过对风机改造前后经济效益对比分析,决定对两家公司高温风机进行节能改造。

1 风机改造前设计参数钟祥公司1#线4800t/d水泥生产线高温风机于2009年投入运行,该风机设计型号为:W6-2×39NO.33F,匹配电机型号为:YRKK800-6;当阳公司1#线4800t/d水泥生产线高温风机于2009年投入运行,该风机设计型号为:3050DIBB50,匹配电机型号为:YkK710-6。

两公司高温风机改造前的设计参数如表1所示。

青海窑尾高温风机安装和维护手册前言本说明仅为运行和维护使用,它包括了豪顿华风机及其零部件详细说明,概述了正确运行和维护风机应遵循的程序.本手册的内容共五部分,具体见目录.附录附加了一些资料和图纸以帮助对风机维护的理解.本手册的内容在出版期内具有正确性,但豪顿华的政策是在设计和结构上不断改进,不断创新,因此,本公司保有变更的权利,不须预先通告.注: 所有安全规程仅适用于本厂的运行和维护.目录前言 (2)第一节结构说明1.1 风机及其附属设备说明 (6)1.2 底座及基础 (6)1.3 机壳和进气箱 (7)1.4 进口调节门(ILD) (7)1.5 叶轮 (7)1.6 风机主轴 (7)1.7 风机主轴密封 (8)1.8 风机主轴承 (8)1.9 联轴器 (8)1.10 主电机 (8)1.11 易损件 (8)第二节技术说明2.1 主要合同数据 (9)2.2 运行条件 (9)2.3 风机概况 (7)2.4技术数据 (7)2.5 风机性能曲线 (7)2.6 风机租力矩曲线 (7)2.7 磨损 (8)2.8 主要部件重量 (8)附图图纸名称C00950-0000 总布置图C00950-0001 剖面布置图C00950-0610 DODGE轴承驱动端C00950-0611 DODGE轴承非驱动端C00950-0810 出口膨胀节C00950-0820 进口膨胀节C00950-1301 逻辑图C00950-1600 进口调节门组C00950-1610 进口调节安装C00950-2301 轴承仪表C00950-3100 隔热层布置图C00950-3801 进口配对法兰C00950-3802 出口配对法兰MW1744 地脚螺栓及坑袋MW2448 地脚螺栓及坑袋第一节结构说明1.1 风机及其附属设备说明本手册所述风机为双吸入离心式窑尾风机:废气通过入口风道进入风机,风机包括机壳,叶轮,主轴,进气筒,进风口,进口调节门等。