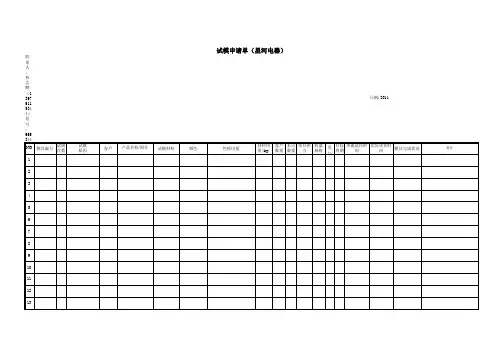

试模申请-试模报告

- 格式:xls

- 大小:28.00 KB

- 文档页数:1

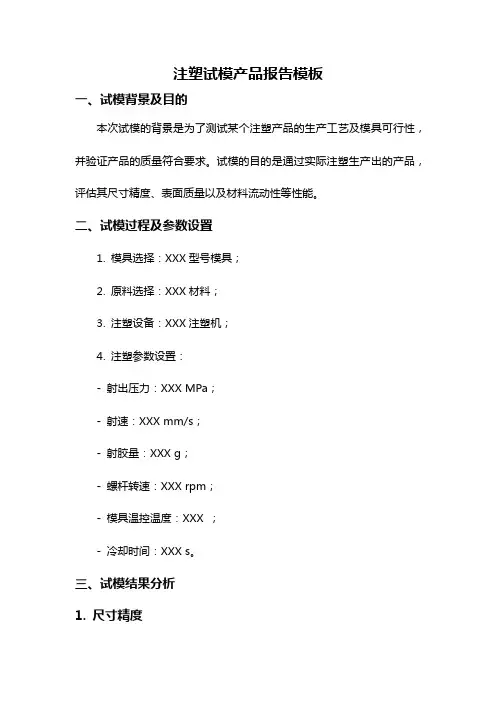

注塑试模产品报告模板一、试模背景及目的本次试模的背景是为了测试某个注塑产品的生产工艺及模具可行性,并验证产品的质量符合要求。

试模的目的是通过实际注塑生产出的产品,评估其尺寸精度、表面质量以及材料流动性等性能。

二、试模过程及参数设置1. 模具选择:XXX型号模具;2. 原料选择:XXX材料;3. 注塑设备:XXX注塑机;4. 注塑参数设置:- 射出压力:XXX MPa;- 射速:XXX mm/s;- 射胶量:XXX g;- 螺杆转速:XXX rpm;- 模具温控温度:XXX ;- 冷却时间:XXX s。

三、试模结果分析1. 尺寸精度测量了注塑产品的尺寸,并与设计要求进行对比分析。

结果显示,产品的尺寸精度符合要求,各个关键尺寸的偏差在允许范围内。

2. 表面质量观察了注塑产品的表面质量,除了小部分产品存在一些细微的表面瑕疵外,整体表面质量良好,没有明显的气泡、划痕或色差。

3. 材料流动性通过观察产品的浇口、水口及排气情况,评估了材料在注塑过程中的流动性。

结果显示,材料流动性良好,浇口和水口处没有明显挤出现象,且排气通畅。

四、问题分析及解决方案根据试模结果,发现了一些问题,如单个产品出现略微尺寸偏差等。

经过分析,可能是以下原因导致:1. 模具加工精度不够,导致产品尺寸偏差;2. 注塑参数设置不合理,影响了产品的质量。

为了解决以上问题,采取了以下措施:1. 优化模具的制造工艺,提高精度,确保产品尺寸稳定;2. 调整注塑参数,如调整射胶量及温控温度等,以改善产品的质量。

五、本次试模总结本次试模结果显示,注塑产品在尺寸精度、表面质量和材料流动性等方面均符合要求。

通过问题分析和解决方案,确定了进一步优化模具和注塑参数的方向,以提高产品质量和生产效率。

未来将根据试模结果的反馈,继续进行改进和优化,以提高生产工艺的稳定性和产品的竞争力。

以上是本次注塑试模产品的报告模板,希望对您的工作有所帮助。

如有需要,请根据具体情况进行修改和补充。

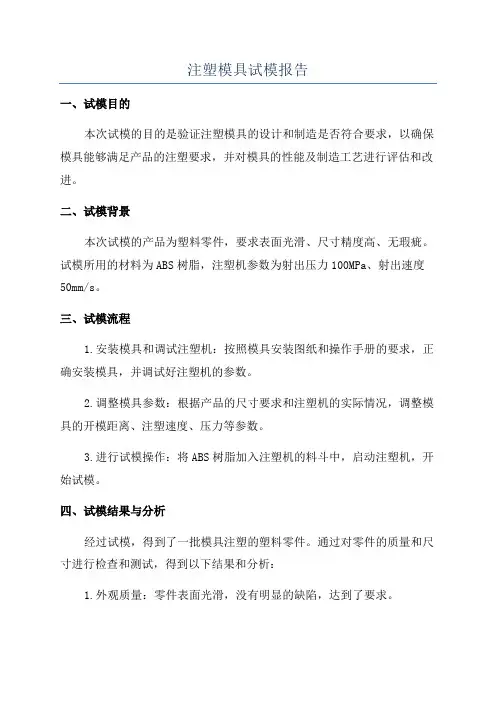

注塑模具试模报告一、试模目的本次试模的目的是验证注塑模具的设计和制造是否符合要求,以确保模具能够满足产品的注塑要求,并对模具的性能及制造工艺进行评估和改进。

二、试模背景本次试模的产品为塑料零件,要求表面光滑、尺寸精度高、无瑕疵。

试模所用的材料为ABS树脂,注塑机参数为射出压力100MPa、射出速度50mm/s。

三、试模流程1.安装模具和调试注塑机:按照模具安装图纸和操作手册的要求,正确安装模具,并调试好注塑机的参数。

2.调整模具参数:根据产品的尺寸要求和注塑机的实际情况,调整模具的开模距离、注塑速度、压力等参数。

3.进行试模操作:将ABS树脂加入注塑机的料斗中,启动注塑机,开始试模。

四、试模结果与分析经过试模,得到了一批模具注塑的塑料零件。

通过对零件的质量和尺寸进行检查和测试,得到以下结果和分析:1.外观质量:零件表面光滑,没有明显的缺陷,达到了要求。

2. 尺寸精度:通过检测,模具注塑的零件尺寸偏差在±0.1mm以内,满足了产品的尺寸要求。

3.操作性能:模具注塑的零件能够正常运行,没有卡滞或堵塞情况。

4.模具寿命:经过试模,模具未出现明显的磨损和变形,说明模具的设计和制造质量较好。

五、改进方案通过试模结果的分析1.调整注塑机的参数:根据试模结果,进一步调整注塑机的参数,以优化模具的注塑效果。

2.改进模具设计:根据试模结果,对模具的结构和出模系统进行改进,以提高产品的质量和尺寸精度。

3.优化模具制造工艺:根据试模过程中出现的问题,对模具的制造工艺进行优化,以提高模具的寿命和稳定性。

六、总结本次注塑模具试模取得了较好的结果,产品质量和尺寸精度满足了要求。

通过试模过程中的观察和分析,可以得出改进方案,以进一步提高模具的性能和品质。

在今后的模具设计和制造中,可以借鉴本次试模的经验和教训,不断改进和提高。

模具试模报告范文一、试模目的本次试模旨在验证模具的设计是否符合要求,检测模具的结构是否合理,并评估模具的性能与质量。

通过试模可以发现模具的弱点以及需要改进的地方,为后续的模具制造和使用提供参考。

二、试模内容1.材料选择:本次试模选用XX材料,该材料具有良好的机械性能和加工性能,常用于模具制造。

2.模具设计:本次试模采用XX模具设计方案,该方案经过多次优化和分析,力求达到最佳的模具结构。

3.试模设备:本次试模采用XX注塑机进行模具试模,该注塑机具有高精度和高稳定性。

4.试模过程:在试模过程中,根据注塑工艺要求设置注射温度、注射压力、注射速度等参数,并根据试模的需要进行模具调整和修正。

三、试模结果1.外观质量:试模结果显示,注塑件外观质量良好,无明显的瑕疵和缺陷。

2.尺寸精度:通过对试模注塑件进行测量,发现其尺寸精度达到设计要求,各个尺寸尺角均符合标准。

3.模具性能:试模过程中,模具的运行稳定,没有出现卡模、粘模等问题。

模具的开模力和射出压力良好,满足注塑工艺的要求。

4.模具寿命:经过一定的试模次数,模具仍保持良好的使用状态,暂未出现磨损和损坏的情况。

需要继续进行更长时间的试模来评估模具的寿命。

四、问题与改进1.模具结构:在试模过程中,发现模具的结构存在一定的不合理之处,例如一些细小的零件容易变形和破损,需要进一步优化设计。

2.模具冷却系统:试模过程中发现模具的冷却系统存在不均匀冷却的情况,需要进一步调整冷却通道和增加冷却设备。

3.模具材料选择:试模结果显示,模具材料具有一定的磨损性,需要考虑更换耐磨性更好的材料。

五、总结与建议通过本次试模,验证了模具的设计和结构的合理性,评估了模具的性能和质量,并发现了问题和需要改进的地方。

建议在后续的模具制造中,根据试模结果进行相应的设计优化和改进,以提高模具的性能和使用寿命。

同时,建议在模具制造过程中更加注重材料的选择和加工工艺的控制,以提高模具的耐磨性和精度。

模具试模报告范文

报告日期:2023年12月29日

一、项目概况

本项目是针对一只名为“模具试模”的模具进行试模分析。

该模具由

已知材料制造而成,经过一系列测试后,评估其在使用中的可靠性和效率,以及模具加工的完整性和质量。

二、试模情况

1.材料:该模具采用S45C素钢材料,材料性能如下:

最小屈服强度:Rp0.2≥490MPa

抗拉强度:Rm≤640MPa

抗弯强度:Rb≤680MPa

蠕变强度:ReL≥340MPa

横向抗拉强度:Rt0.2≥480MPa

2.设计:该模具的尺寸及外形达到,以S45C素钢材料作为材料,以

模具设计程序进行设计制造,符合《金属模具设计要求》。

3.加工:该模具采用开模、车削、磨削等方式加工得出,加工精度达

到国家规定的标准。

4.试模:该模具经过长时间的加工试模,有效生产率达到90%以上,

试模无缺陷,成型质量达标。

三、实验结论

经过试模实验,可以得出以下结论:

1.本模具采用S45C素钢材料,试模结果符合本次试模的要求,材料质量达到标准的要求;

2.模具的设计制造无误,符合国家规定的要求;

3.模具加工工艺良好,达到国家规定的加工精度;。

注塑部模具试模报告1.实验目的本实验旨在通过注塑模具试模,了解注塑工艺过程、模具设计和注塑产品性能,并通过实验结果分析模具工艺参数对注塑产品质量的影响。

2.实验原理注塑模具试模是通过将塑料熔化后,注入模具中,经过冷却后得到所需形状的产品的过程。

注塑过程主要包括塑料熔融、注射、冷却和脱模等步骤。

3.实验设备和材料实验设备:注塑机、模具、冷却系统等。

实验材料:注塑塑料料粒、色料等。

4.实验步骤4.1模具安装与调试:根据模具图纸,将模具正确安装到注塑机上,并进行相关调试,保证模具工作正常。

4.2注塑机的操作设置:根据模具试模要求,设置注塑机的工艺参数,如射胶压力、保压时间、冷却时间等。

4.3材料的准备:将注塑塑料料粒与色料按照一定比例混合,并通过熔融设备将其熔化。

4.4模具上料:将熔化的塑料顺利注入到模具的进料口,并进行注塑过程。

4.5冷却脱模:根据注塑过程中设置的冷却时间,等待注塑产品冷却固化,并进行脱模操作。

4.6清理和分析:清理注塑产品和模具,对注塑产品进行外观、尺寸和性能等方面的分析和测试。

5.实验结果与分析通过模具试模实验,得到了一定数量的注塑产品,在清理和分析过程中,对注塑产品进行了外观、尺寸和性能等方面的分析。

5.1外观分析:通过外观观察发现,注塑产品表面光滑且没有明显的瑕疵和开裂现象,达到了预期的效果。

5.2尺寸分析:通过测量注塑产品的尺寸,发现其与设计图纸上的尺寸基本一致,满足了产品设计要求。

5.3性能分析:通过对注塑产品的质量、硬度、强度等性能参数进行测试,发现其满足了产品的使用要求。

6.实验总结通过本次注塑部模具试模实验,我们了解了注塑工艺过程和模具设计的重要性。

通过设置合适的注塑工艺参数,可以获得理想的注塑产品质量。

而模具的设计和制造则直接影响了产品的外观、尺寸和性能等方面。

实验过程中,我们遵循了规范的实验操作流程,并取得了预期的实验结果。

然而,在实验过程中也存在一些问题,如注塑产品的强度和耐用性等方面需要进一步改进和优化。

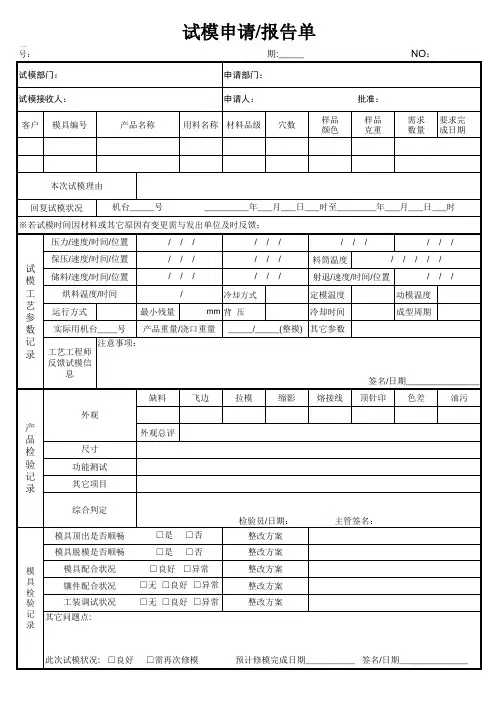

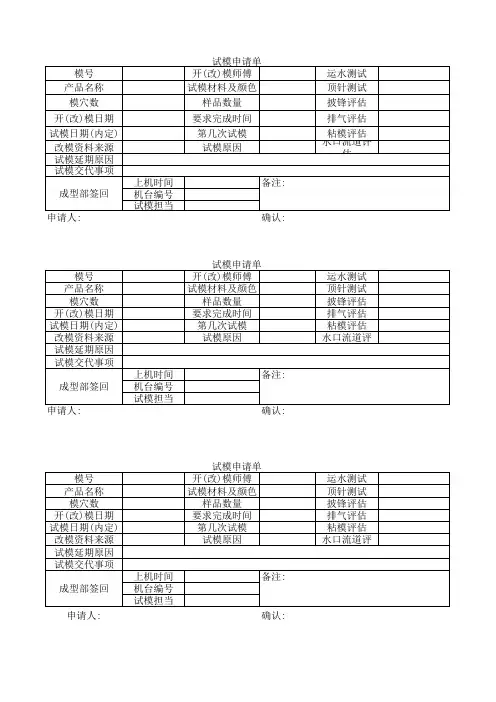

模号开(改)模师傅运水测试产品名称试模材料及颜色顶针测试模穴数样品数量

披锋评估开(改)模日期

要求完成时间排气评估试模日期(内定)

第几次试模粘模评估改模资料来源

试模原因水口流道评估试模延期原因

试模交代事项

上机时间机台编号试模担当模号开(改)模师傅

运水测试产品名称试模材料及颜色顶针测试模穴数样品数量

披锋评估开(改)模日期要求完成时间排气评估试模日期(内定)第几次试模粘模评估改模资料来源试模原因

水口流道评估试模延期原因

试模交代事项

上机时间机台编号

试模担当

模号开(改)模师傅

运水测试产品名称试模材料及颜色顶针测试模穴数样品数量

披锋评估开(改)模日期要求完成时间排气评估试模日期(内定)第几次试模粘模评估改模资料来源试模原因

水口流道评估

试模延期原因

试模交代事项

上机时间机台编号

试模担当

申请人:确认: 试模申请单

成型部签回备注:

试模申请单

成型部签回备注:

试模申请单

成型部签回

备注:。

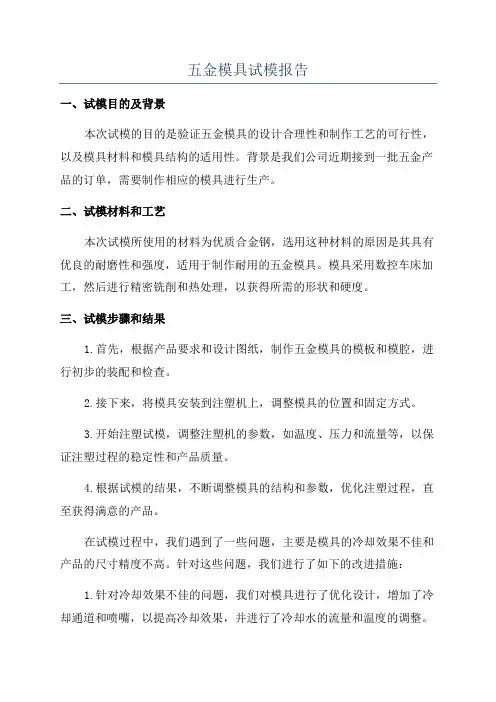

五金模具试模报告一、试模目的及背景本次试模的目的是验证五金模具的设计合理性和制作工艺的可行性,以及模具材料和模具结构的适用性。

背景是我们公司近期接到一批五金产品的订单,需要制作相应的模具进行生产。

二、试模材料和工艺本次试模所使用的材料为优质合金钢,选用这种材料的原因是其具有优良的耐磨性和强度,适用于制作耐用的五金模具。

模具采用数控车床加工,然后进行精密铣削和热处理,以获得所需的形状和硬度。

三、试模步骤和结果1.首先,根据产品要求和设计图纸,制作五金模具的模板和模腔,进行初步的装配和检查。

2.接下来,将模具安装到注塑机上,调整模具的位置和固定方式。

3.开始注塑试模,调整注塑机的参数,如温度、压力和流量等,以保证注塑过程的稳定性和产品质量。

4.根据试模的结果,不断调整模具的结构和参数,优化注塑过程,直至获得满意的产品。

在试模过程中,我们遇到了一些问题,主要是模具的冷却效果不佳和产品的尺寸精度不高。

针对这些问题,我们进行了如下的改进措施:1.针对冷却效果不佳的问题,我们对模具进行了优化设计,增加了冷却通道和喷嘴,以提高冷却效果,并进行了冷却水的流量和温度的调整。

2.针对产品尺寸精度不高的问题,我们对模具的结构进行了再设计,优化了尺寸控制和成型方式,同时对注塑机的参数进行了调整和优化。

经过多次试模和改进,我们最终获得了满意的试模结果。

产品尺寸精度达到了设计要求,并且注塑过程稳定,产品质量良好。

同时,模具的使用寿命也得到了有效延长。

四、试模总结和建议通过本次试模,我们对五金模具的设计和制作工艺有了更深入的了解,并验证了其可行性。

同时,也发现了一些存在的问题,并通过改进措施进行了解决。

综上所述,我们建议在今后的五金模具制作中,需要更加注重模具的冷却效果和产品尺寸精度控制,以提高产品质量和生产效率。

另外,还需要进一步研究材料选择、加工工艺和模具结构等方面的优化,以满足不同产品的需求。

以上就是本次五金模具试模报告的内容。

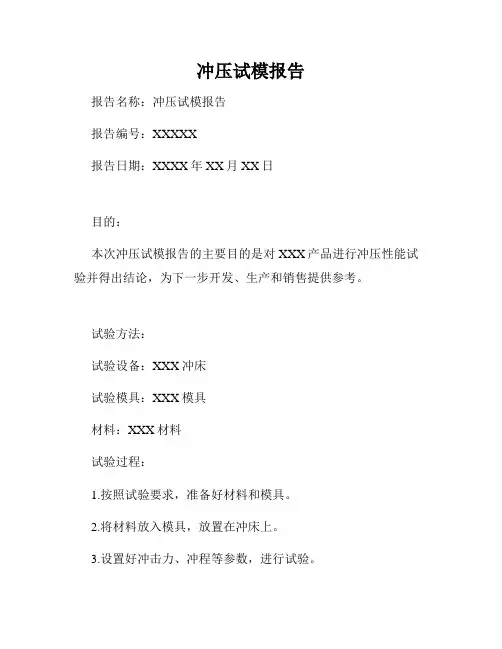

冲压试模报告

报告名称:冲压试模报告

报告编号:XXXXX

报告日期:XXXX年XX月XX日

目的:

本次冲压试模报告的主要目的是对XXX产品进行冲压性能试验并得出结论,为下一步开发、生产和销售提供参考。

试验方法:

试验设备:XXX冲床

试验模具:XXX模具

材料:XXX材料

试验过程:

1.按照试验要求,准备好材料和模具。

2.将材料放入模具,放置在冲床上。

3.设置好冲击力、冲程等参数,进行试验。

4.重复以上步骤,记录各个试验数据。

试验结果:

通过冲压试模试验得出以下结论:

1.材料的拉伸性能良好,成型效果优秀。

2.模具的使用寿命长,可以进行批量生产。

3.在不同的参数设置下,试验结果有所差异,在实际生产中需要根据具体情况进行调整。

建议:

1.根据试验结果,推荐确保材料的质量,以保证产品的成型效果。

2.需要对模具进行维护保养,延长其使用寿命。

3.在实际生产中需要进行参数调整,以保证产品质量和生产效率。

结论:

本次冲压试模试验结果表明,所使用的材料和模具均可用于批量生产,但需要根据实际情况进行参数调整,提高生产效率和产品质量。

附:本次试验结果详细数据表格。

试验编号材料厚度(mm) 冲剪孔直径(mm) 冲床冲程(mm) 力矩(kN.m) 成型结果

1 2 20 40 5 良好

2 2.5 25 45 7 优秀

3 3 30 50 10 良好

4 3.

5 35 55 13 一般

5 4 40 60 1

6 良好

以上数据仅供参考,具体情况还需要根据实际生产情况进行调整。

试模报告表范文一、试模基本信息。

产品名称:超酷小玩意(就先这么叫吧,这名字比较符合这产品有趣的灵魂 )模具编号:007(没错,就像那个超级特工一样神秘的编号 )试模日期:[具体日期]试模人员:我和我的小伙伴们(一群为了这个小玩意努力奋斗的热血青年 )二、试模目的。

1. 看看这个新设计的模具能不能顺利把我们脑海里超酷的小玩意完美呈现出来。

就像是厨师想知道新菜谱能不能做出美味佳肴一样,充满期待又有点小紧张呢 。

三、试模设备及材料。

设备:那台超大型号、看起来就很厉害的注塑机(它工作起来嗡嗡响,感觉像个正在发力的大力士 ),还有一些辅助设备,像冷却装置(就像给小玩意降降温的小风扇一样)和脱模装置(关键时刻把小玩意从模具里解救出来的小助手)。

材料:我们选用了一种超有韧性、质感还特别好的塑料原料。

这原料摸起来滑溜溜的,就像在摸一块高级的玉石一样(它可没玉石那么贵 )。

四、试模过程。

1. 准备阶段。

我们像照顾小婴儿一样小心翼翼地把模具安装到注塑机上,拧紧每一个螺丝,确保它稳稳当当的。

这时候就感觉自己像个精密的机械师,每个动作都得精准无比 。

然后把塑料原料按照精确的量加进去,就像给烤箱里加面粉一样,多一点少一点都可能影响最后的成果呢。

2. 注塑过程。

按下启动按钮的那一刻,感觉就像发射火箭一样激动人心。

注塑机开始嗡嗡作响,塑料原料就像被施了魔法一样,缓缓地注入模具里。

这个过程中我们眼睛都不敢眨一下,死死盯着看有没有什么异常情况,就像猫盯着老鼠洞一样专注 。

3. 冷却阶段。

注塑完成后,冷却装置就开始发挥作用啦。

这时候就像是在等蛋糕在烤箱里慢慢烤熟的过程,心里默默祈祷一切顺利。

我们在旁边焦急地走来走去,时不时摸一摸模具,看看温度是不是降下来了。

4. 脱模阶段。

终于到了最关键的脱模时刻啦!当脱模装置轻轻一顶,小玩意从模具里慢慢露出来的时候,我们都屏住了呼吸。

就像拆礼物一样,既兴奋又害怕里面不是自己想要的东西 。

还好,小玩意顺利脱模了,那一刻我们就像打了胜仗的士兵一样欢呼起来 。

新模具试模报告范文一、试模目的:本次试模的目的是验证新模具的可行性和性能。

二、试模材料:本次试模所使用的材料是聚丙烯(PP)。

三、试模设备及工艺参数:1.试模设备:注塑机2.模具温控系统:模具的进料区、线头出口和型腔均配有恒温系统,温度范围为40℃-200℃。

3.注射参数:-注射压力:200MPa- 注射速度:35 cm3/s-注射时间:3s-高压保压压力:150MPa-高压保压时间:20s- 射胶行程:400 mm- 射胶位置:70 mm四、试模过程及结果分析:1.模具调整:根据试模需要,安装好模具,并根据试模材料选择对应的模具温度,并将模具温度调至设定值。

2.注塑过程:将试模材料加入注塑机的料斗中,并根据注塑机的工艺参数设定好注射、高压保压等参数后开始注塑过程。

3.试模过程中发现的问题及处理:a.线头不满:通过调整模具温度和注射参数,逐渐增加注射速度和时间,从而填满模具型腔。

b.模具温度不均匀:调整模具温度系统的设定值和工艺参数,使模具温度均匀分布。

c.翘曲变形:根据模具的结构特点和设计要求进行相应的优化,并通过增加成型条件的压力和时间进行修正。

4.试模结果:经过多次调整和优化,最终成功试模出符合要求的产品。

产品表面光滑,尺寸精确,无明显的缺陷和变形。

五、试模总结:本次试模验证了新模具的可行性和性能。

通过不断调整和优化,最终成功试模出高质量的产品。

在整个试模过程中,我们积极发现问题,并采取相应的解决措施,不断改进模具设计和工艺参数,以提高产品质量和生产效率。

通过本次试模,我们也得到了很多宝贵的经验和教训,为今后的生产提供了参考和借鉴。