PFMEA严重度频度探测度标值-中英文

- 格式:pdf

- 大小:176.52 KB

- 文档页数:2

PFMEA的严重度频度探测度评分准则PFMEA(Process Failure Mode and Effects Analysis),中文为过程失效模式和影响分析,是一种用于识别和评估潜在过程故障模式及其对产品质量造成的影响的方法。

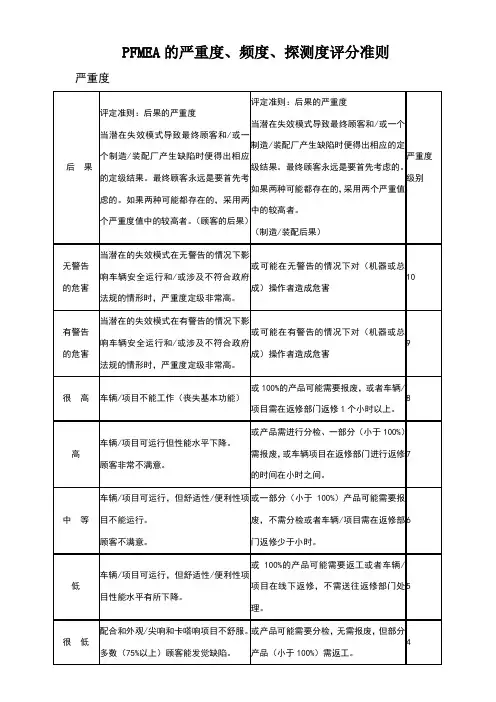

在PFMEA中,严重度(Severity)、频度(Occurrence)和探测度(Detection)是评估风险的三个关键指标。

严重度(Severity)指的是当失效发生时,对产品质量造成的影响程度,评估失效对产品或顾客的影响有多严重。

评价严重度时,通常使用一个评分系统,其中每个等级对应不同程度的影响。

以下是一个例子:1-极低的严重度:失效不影响产品性能或顾客安全2-低的严重度:失效会导致轻微的降低产品性能或顾客满意度,但不影响顾客安全3-中等严重度:失效会导致明显的降低产品性能或顾客满意度,但不影响顾客安全4-高的严重度:失效会导致产品完全失效或明显降低顾客安全频度(Occurrence)是指失效在过程中发生的概率。

评估频度时,可以考虑失效的历史数据、过程控制水平、操作员的熟练程度等因素。

以下是一个例子:1-极低的频度:失效几乎不会发生,或发生的概率非常低2-低的频度:失效的概率较低,但不可忽略3-中等频度:失效的概率较为普遍,但不是非常常见4-高的频度:失效非常常见,几乎每次都会发生探测度(Detection)是指在当前的检测和控制环境中,能够及时检测和预防失效的能力。

评估探测度时,可以考虑当前的检测方法、控制措施、操作员的能力等因素。

以下是一个例子:1-控制措施可以有效地检测和防止失效的发生2-控制措施可以部分地检测和防止失效的发生3-控制措施的效果不确定4-控制措施无法有效地检测和防止失效的发生以上是一个评分准则的简单示例。

在实际应用中,可以根据具体的行业和产品特点,设计适合的评分准则。

在进行PFMEA分析时,将严重度、频度和探测度综合在一起,可以计算出一个“风险优先指数”(Risk Priority Number,RPN)。

PFMEA严重度频度探测度判定方法PFMEA(Process Failure Mode and Effects Analysis)是一种常用的质量管理工具,用于识别、分析和评估潜在的故障模式、影响和危害。

其中严重度、频度和探测度是用于判定故障的重要指标。

以下将介绍这三个指标的判定方法。

1. 严重度(Severity):严重度评估的是故障对于产品、过程或客户的影响程度。

它通常通过一个定量化的评分系统来确定。

评分系统一般分为1到10,其中1表示影响较小,10表示影响十分严重。

在评估严重度时,可以考虑以下几个方面:-对用户的影响:是否会造成人身伤害或财产损失,以及该损失是否可以容忍。

-对质量的影响:是否会导致制品无法达到规定的技术要求。

-对业务影响的程度:是否会导致进一步的生产停工,以及停工的时间和成本。

根据以上因素进行综合评估,并给出一个合适的评分。

2. 频度(Frequency):频度评估的是故障发生的频率或概率。

在进行风险评估时,需要考虑故障的发生频率以及持续时间。

在评估频度时,可以考虑以下几个因素:-过去的经验:根据过去的故障统计数据,评估故障的发生频率。

-设备的可靠性:考虑设备的寿命以及是否有可靠性数据。

-过程控制和维护:评估在实施过程控制和维护计划后,故障发生的频率是否会降低。

综合考虑这些因素,并给出一个适当的评分。

3. 探测度(Detection):探测度评估的是故障在检测或发现时的可能性。

将其评估为一个百分比,表示故障被发现的可能性。

评分从0%到100%,其中0%表示故障无法被发现,100%表示故障可以被完全检测到。

在评估探测度时,可以考虑以下几个因素:-检测工具和技术:考虑使用的检测工具和技术的效率和准确性。

-检测频率:考虑检测的频率和规范是否能够发现所有可能的故障。

-培训和操作规程:考虑员工的培训以及操作规程对于故障检测的影响。

综合考虑这些因素,并给出一个适当的评分。

综上所述,严重度、频度和探测度是PFMEA中用于判定故障重要性的三个关键指标。

什么是PFMEAPFMEA是过程失效模式及后果分析(ProcessFailureModeandEffectsAnalysis)的英文简称。

是由负责制造/装配的工程师/小组要紧采纳的一种分析技术,用以最大限度地保证各种潜在的失效模式及其相关的起因/机理已得到充分的考虑和论述。

失效:在条件下〔环境、操作、时刻〕,不能完成既定功能或产品参数值和不能维持在的上下限之间,以及在工作范围内导致零组件的破裂卡死等损坏现象。

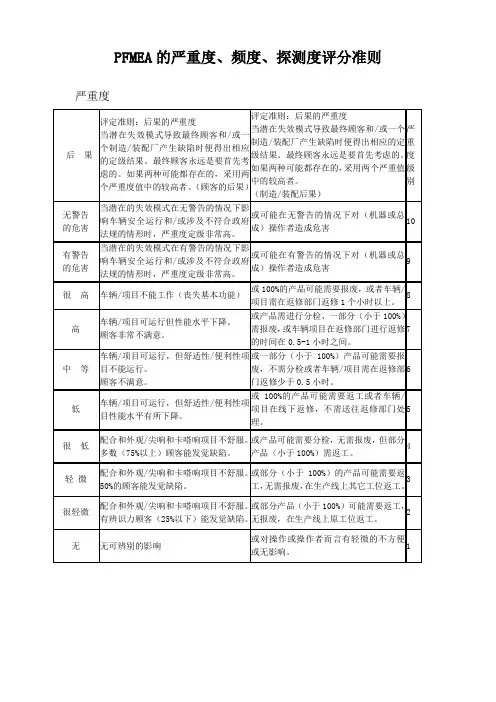

严重度〔S〕:指一给定失效模式最严重的碍事后果的级不,是单一的FMEA范围内的相对定级结果。

严重度数值的落低只有通过设计更改或重新设计才能够实现。

频度〔O〕:指某一特定的起因/机理发生的可能发生,描述出现的可能性的级不数具有相对意义,但不是尽对的。

探测度〔D〕:指在零部件离开制造工序或装配之前,利用第二种现行过程操纵方法寻出失效起因/机理过程缺陷或后序发生的失效模式的可能性的评价指标;或者用第三种过程操纵方法寻出后序发生的失效模式的可能性的评价指标。

风险优先数〔RPN〕:指严重度数〔S〕和频度数〔O〕及不易探测度数〔D〕三项数字之乘积。

顾客:一般指“最终使用者〞,但也能够是随后或下游的制造或装配工序,维修工序或政府。

[编辑]PFMEA的分析原理PFMEA的分析原理如下表所示,它包括以下几个要害步骤:〔1〕确定与工艺生产或产品制造过程相关的潜在失效模式与起因;〔2〕评价失效对产品质量和顾客的潜在碍事;〔3〕寻出减少失效发生或失效条件的过程操纵变量,并制定纠正和预防措施;〔4〕编制潜在失效模式分级表,确保严重的失效模式得到优先操纵;〔5〕跟踪操纵措施的实施情况,更新失效模式分级表。

〔1〕“过程功能/要求〞:是指被分析的过程或工艺。

该过程或工艺能够是技术过程,如焊接、产品设计、软件代码编写等,也能够是治理过程,如方案编制、设计评审等。

尽可能简单地讲明该工艺过程或工序的目的,要是工艺过程包括许多具有不同失效模式的工序,那么能够把这些工序或要求作为独立过程列出;〔2〕“潜在的失效模式〞:是指过程可能发生的不满足过程要求或设计意图的形式或咨询题点,是对某具体工序不符合要求的描述。

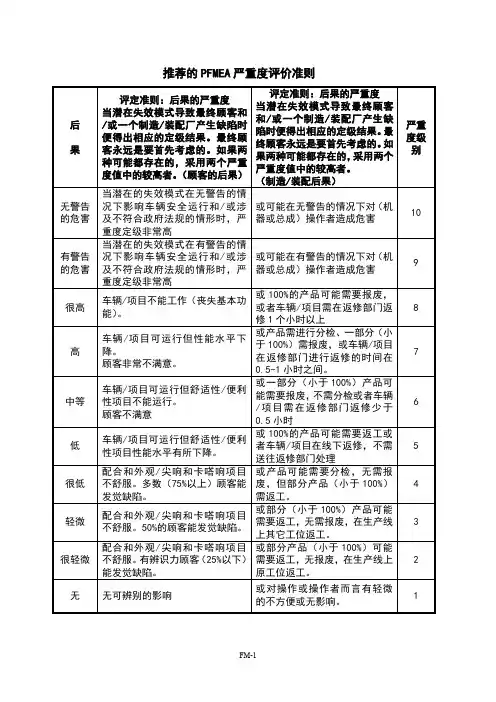

PFMEA的严重度频度探测度评分准则PFMEA(Process Failure Modes and Effects Analysis)是一种系统性的方法,用于识别和评估潜在过程故障模式及其对产品或过程的影响。

在进行PFMEA时,常常需要对故障的严重度、频度和探测度进行评分。

这些评分准则有助于确定哪些故障应该优先考虑,并采取适当的预防和控制措施。

在下面的文章中,将详细介绍PFMEA的严重度、频度和探测度评分准则。

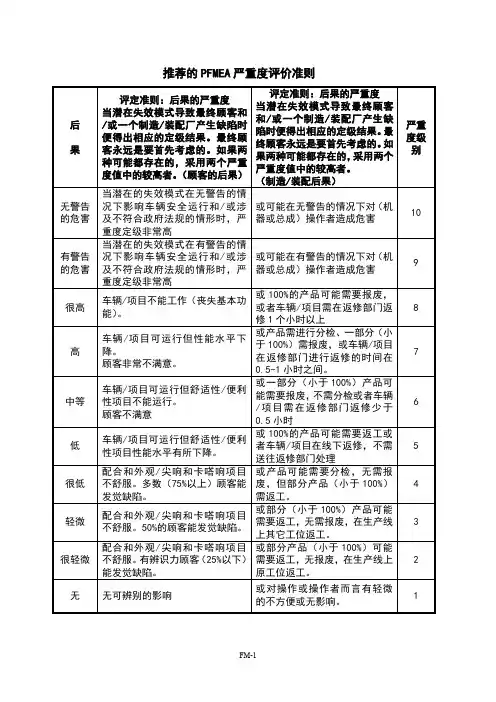

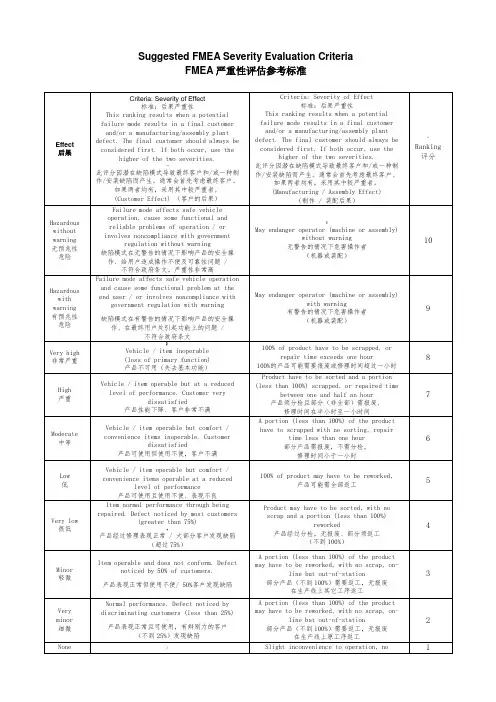

1. 严重度评分准则(Severity):严重度是指故障对产品或过程的影响程度。

在评估严重度时,通常使用1到10的评分量表,其中1表示非常低的影响,10表示非常严重的影响。

以下是一些严重度评级准则的例子:1-3:故障对产品或过程的影响非常低,对用户几乎不可察觉,且不会引起任何损失。

4-6:故障对产品或过程的影响适中,可能引起一些损失,但不会对产品功能和性能产生重大影响。

7-9:故障对产品或过程的影响较大,可能导致功能故障或性能下降,对用户产生一定的不满意度。

10:故障对产品或过程的影响非常严重,可能导致安全隐患或严重故障,对用户造成重大损失或伤害。

2. 频度评分准则(Frequency):频度是指故障发生的可能性或发生的次数。

在评估频度时,通常使用1到10的评分量表,其中1表示非常低的发生频率,10表示非常高的发生频率。

以下是一些频度评级准则的例子:1-3:非常低的频度,可能发生的概率非常低,甚至几乎不会发生。

4-6:中等频度,可能在一段时间内发生一次或多次,但不会频繁发生。

7-9:较高的频度,可能在一段时间内频繁发生,但不是持续性的。

10:非常高的频度,可能持续性地发生,对产品或过程造成持续的风险。

3. 探测度评分准则(Detection):探测度是指发现和检测故障的能力。

在评估探测度时,通常使用1到10的评分量表,其中1表示非常低的探测度,10表示非常高的探测度。

以下是一些探测度评级准则的例子:1-3:非常低的探测度,几乎没有任何探测手段,难以发现故障。

PFMEA严重度频度探测度等级评价准则PFMEA(Potential Failure Mode and Effects Analysis)是一种常用的风险评估工具,用于评估和预防潜在的故障模式和其对系统、过程或产品性能的影响。

在PFMEA中,严重度、频度和探测度是三个关键的性质,用于评估风险的程度和依据。

1.严重度评价准则严重度是评估潜在失效对系统、过程或产品性能的影响严重程度的标准。

它的评价准则可以根据具体的应用场景和需求进行调整。

一般来说,可以使用以下评价准则:-1级:无法使用或无法修复,可能导致安全事故、质量问题或重大影响的故障;-2级:性能下降,但仍能使用,会导致较大影响的故障;-3级:部分性能下降,对使用或产品影响较小的故障;-4级:轻微性能下降,几乎不会对使用或产品产生影响的故障。

2.频度评价准则频度是评估故障模式发生的频率或概率的标准。

频度的评价准则可以根据历史数据、经验和专业判断进行确定。

以下是常用的评价准则:-1级:频繁发生,每天或每次使用都可能出现的故障;-2级:定期发生,每个批次或周期内可能出现的故障;-3级:偶尔发生,每个月或每个季度内可能出现的故障;-4级:很少发生,每年或更长时间内才会出现的故障。

探测度等级是评估故障模式是否能够被当前的探测手段或检测方法所检测到的标准。

评价准则可以根据探测手段的可靠性、有效性和成本进行确定。

以下是一些常见的评价准则:-1级:无法被探测到,或者探测手段和检测方法无效的故障;-2级:只有极低的概率可以被探测到的故障;-3级:有一定的概率可以被探测到,但不够可靠或成本较高的故障;-4级:可以可靠地被探测到的故障。

需要注意的是,严重度、频度和探测度等级评价准则应当根据具体的应用环境进行调整和衡量,以便实现更准确的风险评估和控制。

总结起来,严重度、频度和探测度等级是PFMEA中用于评估风险的三个关键属性。

严重度用于评估潜在失效对系统或产品性能的影响严重程度,频度用于评估失效模式发生的频率,探测度等级用于评估失效模式是否可以被探测到。

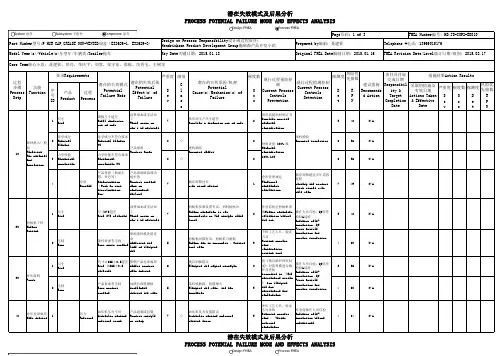

/工程能力指数Process capabilityindex50.67以下Below 0.675致命Critical 5级数Rank ×S everity×Detectability40.67~0.994很严重Enormous 4S70~1253 1.00~1.323相当严重Considerable 3A30~ 692 1.33~1.662有些Slight 2B10~ 291 1.67以上1.67 or above1几乎没有None1C1~ 9注意:S,O,D 单项4分(含)以上和RPN 在30以上,需考虑采取措施。

Note: If S, O,or D scores 4 or above, or RPN scores over 30, measures should be taken for improvement.O 发生率O c c u r r e n c e f r e q u e n c yS 影响度S e v e r i t yD 探测度D e t e c t a b i l i t yR P N 重要度I m p o r t a n c e设备E q u i p m e n t管理C o n t r o l发生率O c c u r r e n c e f r e q u e n c y影响度S e v e r i t y探测度D e t e c t a b i l i t y重要度I m p o r t a n c e页 码Page №几乎肯定发生Occur always频繁发生Frequently相当多的发生Considerably偶尔发生Sometimes自己工程可以发现Detectable in the current processNo.工程名称Process names 工程目的Process functions 图纸编号Drawing No.产生影响Influence 故障、不良项目原因Defect ・failure mode 故障、不良原因Causes of defect ・failure 极少发生RarelyO 发生率O c c u r r e n c e f r e q u e n c y紧急处理措施Emergency response andtrigger零部件名称Part name评 价Evaluation评 分Evaluation scores S 影响度S e v e r i t y评 分Evaluation scoreD 探测度D e t e c t a b i l i t y顾客Detected by users 担 当Person in chargeR P N 重要度区分标准I m p o r t a n c e r a n k i n g对 策 内 容Countermeasures预防措施效果Outcome of preventive measures对策区分Classification高田可以发现Detectable by TAKATA 可以在后工程发现Detectable in the subsequent process评 分Evaluation score Importance=Occurrence frequency很难在高田发现Not detectable by TAKATA 工 程 FMEAProcess FMEA符 号Mark记 事 栏Notes年 月 日YY/MM/DD承 认Approved by 作 成Prepared by供应商名称Supplier TK-SQA-QR-[3-11]。

1.目的:为根据FMEA方法进行风险分析提供一个标准。

在设计阶段识别和防止失效及其后果。

交流防止失效发生的措施,以提高生产过程中过程稳定性。

减少由于失效而调整工装夹具的损失。

2.范围:本程序描述了在批量生产前(APP)为确认既定目标而进行的过程FMEA。

3.4.职责3.1 P-FMEA的要求负责人:APP阶段项目负责人3.2 产品及P-FMEA文件分析负责人:SE小组、P-FMEA协调人、APB、APF负责人以及技术分析人员获取D-FMEA阶段信息负责人:SE小组3.3采取FMEA中列出的措施负责人:APP项目负责人3.4 产品和过程调整通知负责人:APP项目负责人、AP生产监督员、AQP生产控制人员、APF线长、APF技术分析员、AQM生产控制人员3.5通知信息给各部门各其他部门通过登陆网络获取FMEA信息5.技术术语和缩写P-FMEA=潜在过程失效及后果分析RPZ=风险优先数SE小组=同步工程小组(AE/APP/AQT)5.1 风险分析的解释1在设计文件、装配图、零件清单、单个零件图的帮助下,产品进入单个操作和各工艺阶段。

这些工艺阶段用图形演示并被分配一个代码。

遵照:里程碑7职责:APP/AQT 项目负责人2 APP项目负责人发出FMEA会议的邀请,SE小组和相关负责人,APB,APF和技术分析人员参加会议。

在生产(1),D-FMEA中相关要点的帮助下,分析每个过程。

细化失效、后果和原因并描述预防措施。

和每个项目的计划员一起,把测试观点补充到生产观点(1)中去。

P-FMEA协调人主持会议并填写PFMEA表单。

重复的工序,作为一个标准工序,只做一个FMEA。

这些工序在项目FMEA 中不在被分析。

3 FMEA协调人负责评估失效和原因(频度A)、从顾客角度的失效后果(指示B)以及相关的预防措施和试验(探测E)。

在栏目中写入1~10的数字。

数字级别根据评估表。

评估基于:VDA第四章第二部分;QS9000;FMEAP-FMEA评估数值LK 补充评估“0”,作为FMEA标准的参考,来料检验,模具设计等代码:1~3 不采取措施4措施取决于严重度和探测度5~10 需采取对策P-FMEA 评估数值P-FMEA 评估数值1~3:不需要措施4~10:措施取决于“频度”,如果“频度”大于4,需要采取措施。