严重度、频度、探测度表

- 格式:doc

- 大小:56.50 KB

- 文档页数:5

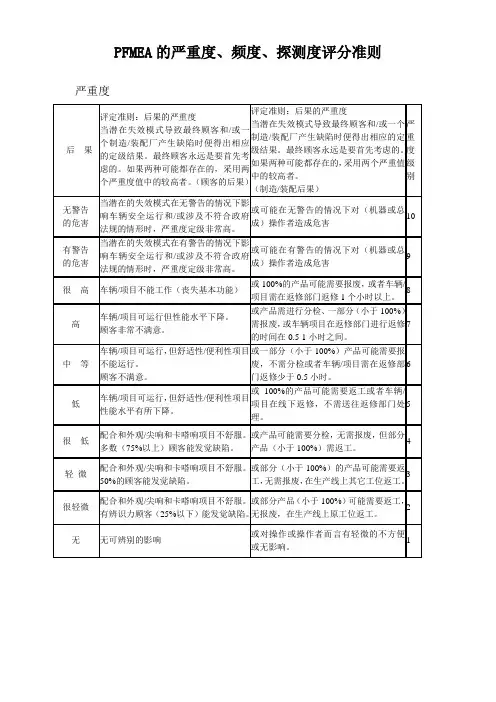

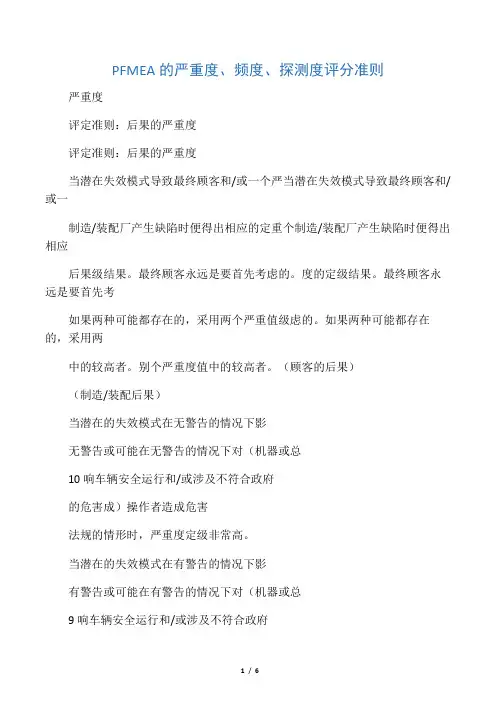

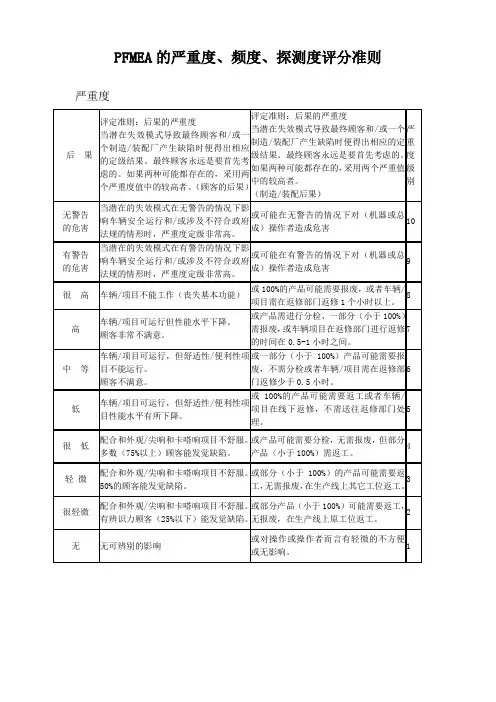

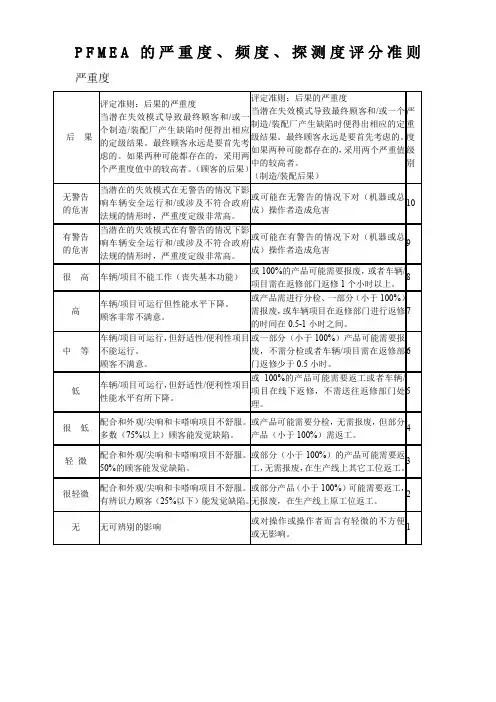

PFMEA的严重度、频度、探测度评分准则严重度评定准则:后果的严重度评定准则:后果的严重度当潜在失效模式导致最终顾客和/或一个严当潜在失效模式导致最终顾客和/或一制造/装配厂产生缺陷时便得出相应的定重个制造/装配厂产生缺陷时便得出相应后果级结果。

最终顾客永远是要首先考虑的。

度的定级结果。

最终顾客永远是要首先考如果两种可能都存在的,采用两个严重值级虑的。

如果两种可能都存在的,采用两中的较高者。

别个严重度值中的较高者。

(顾客的后果)(制造/装配后果)当潜在的失效模式在无警告的情况下影无警告或可能在无警告的情况下对(机器或总10响车辆安全运行和/或涉及不符合政府的危害成)操作者造成危害法规的情形时,严重度定级非常高。

当潜在的失效模式在有警告的情况下影有警告或可能在有警告的情况下对(机器或总9响车辆安全运行和/或涉及不符合政府的危害成)操作者造成危害法规的情形时,严重度定级非常高。

很高车辆/项目不能工作(丧失基本功能)车辆/项目可运行但性能水平下降。

顾客非常不满意。

或100%的产品可能需要报废,或者车辆/8项目需在返修部门返修1个小时以上。

或产品需进行分检、一部分(小于100%)需报废,或车辆项目在返修部门进行返修7的时间在0.5-1小时之间。

高车辆/项目可运行,但舒适性/便利性项目或一部分(小于100%)产品可能需要报中等不能运行。

废,不需分检或者车辆/项目需在返修部6顾客不满意。

门返修少于0.5小时。

低或100%的产品可能需要返工或者车辆/车辆/项目可运行,但舒适性/便利性项目项目在线下返修,不需送往返修部门处5性能水平有所下降。

理。

配合和外观/尖响和卡嗒响项目不舒服。

或产品可能需要分检,无需报废,但部分4多数(75%以上)顾客能发觉缺陷。

产品(小于100%)需返工。

配合和外观/尖响和卡嗒响项目不舒服。

或部分(小于100%)的产品可能需要返350%的顾客能发觉缺陷。

工,无需报废,在生产线上其它工位返工。

数,有时甚至要求对该产品进行重新设计等。

•不可探测度栏:是评估在零件离开制造现场前,现行控制方法对失效模式得到发现的可能性,分1-10级。

此栏目按表中“探测性”选择输入不可探测度。

•风险顺序数栏:RPN用于对失效模式排序。

采取纠正措施降低RPN,但不管RPN数值的大小,当失效模式读数高时,就应特别引起重视,以采取纠正措施。

此栏目输入时自动计算。

计算方法是:RPN=SEV(严重度)×OCC(频度)×DET(不可探测度)

说明:当风险顺序数大于或等于64时,必须采取纠正措施降低RPN。

同时,不论风险顺序数值是大是小,只要严重度数高时,就应特别引起重视。

FMEA严重度频度数探测度的准则FMEA(Failure Mode and Effects Analysis)是一种系统性的、定量化的风险评估工具,用于分析和评估产品或过程中的潜在故障模式,以及这些故障模式对系统性能的影响。

在进行FMEA时,需要评估故障的严重度、频度和探测度,以确定风险的级别和优先级,从而采取相应的措施来减少潜在故障的发生和影响。

下面将分别介绍FMEA中的严重度、频度和探测度的准则。

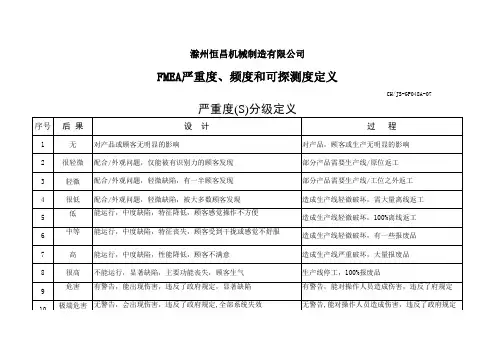

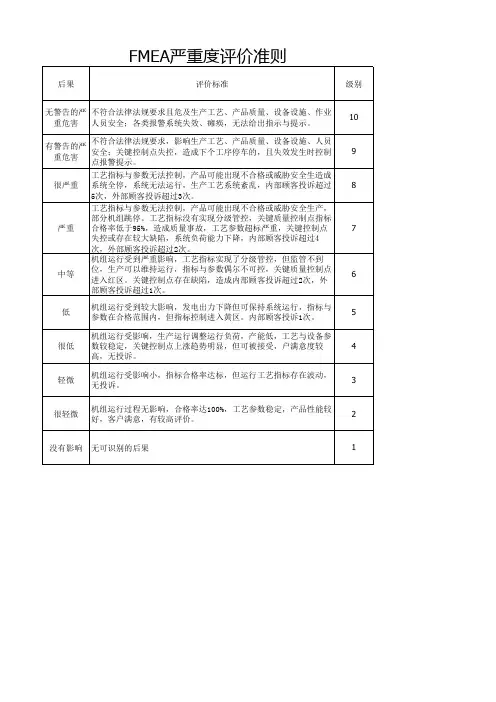

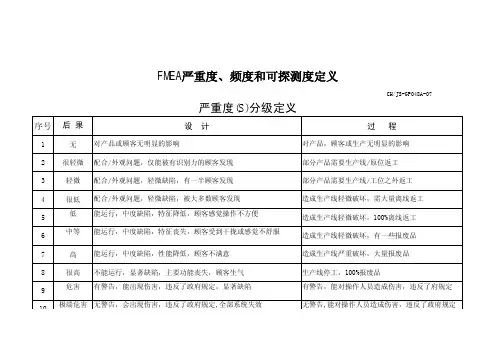

1. 严重度(Severity):严重度用于评估故障模式对系统性能和功能的影响程度。

通常,严重度被划分为1到10的等级,其中1表示对系统影响较小,10表示对系统影响严重。

严重度的评估可以基于以下几个方面进行判断:-人身安全:故障是否可能会导致人员受伤或生命危险?-环境影响:故障是否会对环境造成损害或污染?-设备破坏:故障是否会导致设备损坏或无法正常运行?-生产效率:故障是否会导致生产效率低下或停工?-产品质量:故障是否会导致产品质量下降或无法满足客户需求?2. 频度(Occurrence):频度用于评估故障模式发生的概率或频率。

通常,频度也被划分为1到10的等级,其中1表示很少发生,10表示非常频繁发生。

评估频度时可以考虑以下几个因素:-设计可靠性:故障模式是否源自设计缺陷或可靠性问题?-材料质量:故障模式是否与材料质量有关?-生产过程:故障模式是否与生产过程有关?-外部因素:故障模式是否受外部因素影响?3. 探测度(Detection):探测度用于评估在故障模式发生后,是否能够及时发现和识别故障。

同样,探测度也被划分为1到10的等级,其中1表示很容易发现,10表示很难发现。

评估探测度时可以考虑以下几个因素:-检测方法:是否存在有效的检测方法来发现故障?-设备监测:是否有现场设备监测系统来检测故障?-检验程序:是否有完善的检验程序来检测故障?-人员技术水平:操作人员是否具备足够的技术能力来发现故障?在进行FMEA时,根据严重度、频度和探测度的评估结果,可以计算出风险优先数(Risk Priority Number,RPN),RPN等于严重度乘以频度乘以探测度。

探测性评价准则:由设计控制可探测的可能性探测度探测可能性没有探测没有现行探测,无法探测或未分析10 几乎不可能在任何阶段都不易探测设计分析/探测控制的探测能力很弱;虚拟分析与预期的实际操作条件

没有关联

9 很微小

在设计定稿后,设计发布之前使用通过/不通过试验(用接受标准测试如: 乘坐与操纵) 8 微小使用试验到失效进行产品确认(直到发生故障) 7 很低使用老化试验进行产品确认(耐久性试验后的功能试验) 6 低

在设计定稿前使用通过/不通过试验(性能接受标准,功能检查) 5 中等

使用试验到失效进行产品确认(直到发生泄露、破裂等) 4 中等偏高

使用老化试验进行产品确认 3 高

虚拟分析相关设计分析/探测控制的探测能力很强;虚拟分析与预期的实际操作条件

关联性很高

2 很高

失效预防有设计方案(已证实的设计标准)的充分预防,失效原因或模式无法发

生

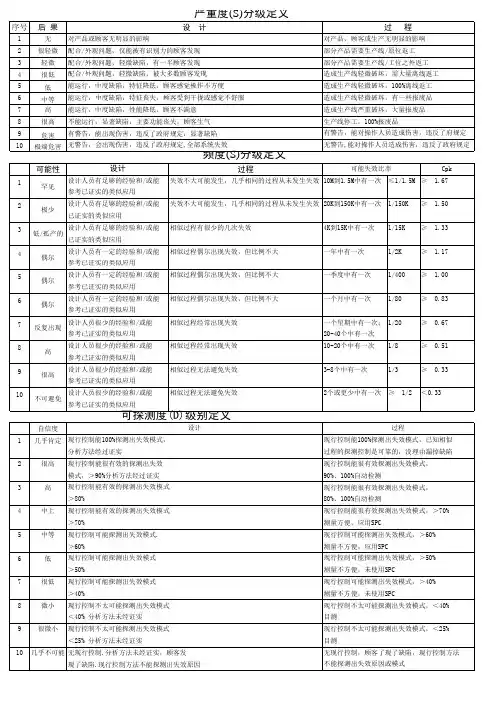

发生可能性频度数原因的发生频度-DFMEA(在项目或汽车的可靠性/设计寿命内)可能失效率

很高10 没有前期历史的新技术/新设计>=100/千辆/项高9 在工作循环/操作条件内,对于新设计,新应用或变更,失效不可避免50/千辆/项

8 在工作循环/操作条件内,对于新设计,新应用活变更,失效是可能的20/千辆/项

7 在工作循环/操作条件内,对于新设计,新应用活变更,失效是不确定的10/千辆/项

中等 6 相似设计,或者在设计模拟/测试时的频繁失效2/千辆/项

5 相似设计,或者在设计模拟/测试时的偶尔失效0.5/千辆/项

4 相似设计,或者在设计模拟/测试时的个别失效0.1/千辆/项低 3 几乎相同设计,或在设计模式/测试时仅有个别失效0.01/千辆/项

2 几乎相同设计,或在设计模式/测试时没有观测到失效0.001/千辆/项

很低 1 通过预防控制消除失效通过预防控制消除失

效

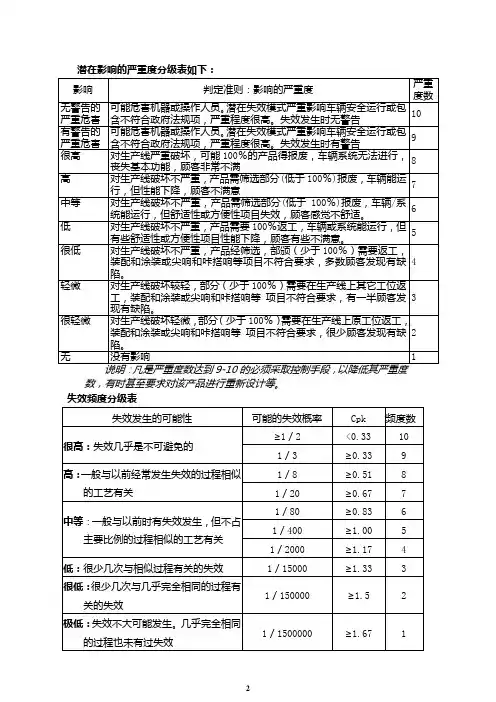

后果评定准则:后果的严重度严重度

不符合安全性或法规要求潜在失效模式影响了汽车的运行;或者包含不符合政府法规的情形,失效发生时无预警10 潜在失效模式影响了汽车的运行;或者包含不符合政府法规的情形,失效发生时有预警9

基本功能丧失或降低基本功能丧失(汽车无法运行,不影响汽车安全运行)8 基本功能降低(汽车可以运行,但性能下降)7 次要功能丧失或降低次要功能降低(汽车可以运行,但舒适/边界性能不可实施) 6 次要功能降低(汽车可以运行,但舒适/边界性能降低) 5 干扰配合、外观或尖响、卡嗒响等项目不符合要求,大多数顾客发现有缺陷(75%) 4 配合、外观或尖响、卡嗒响等项目不符合要求,有一半顾客发现有缺陷(50%) 3

配合、外观或尖响、卡嗒响等项目不符合要求,但很少有顾客发现有缺陷(25%) 2 无无影响 1

判定准则:影响的严重度对顾客的影响判定准则:影响的严重度

对制造/装配的影响

严重度

潜在失效模式影响车辆安全运行和/或包含不符合政府法规项,严重程度很高,失效发生时无警告会使操作员身处危险,失效发生时有预警10 潜在失效模式影响车辆安全运行和/或包含不符合政府法规项,严重程度很高,失效发生时有警告会使操作员身处危险,失效发生时有预警9 基本功能丧失,(汽车无法运行,不影响安全)产品需要100%废弃,生产线关闭或中止发运8 基本功能降低,车辆能运行,但性能下降一部分产品必须废弃,偏离基本过程,包括降低生产线速度或增人力7

次要功能丧失,车辆/项目能运行,但舒适性或方便性项目失效100%产品必须离线返工后再被接受 6 次要功能降低,车辆/项目能运行,但舒适性或方便性项目性能下降。

一部分产品必须离线返工后再被接受 5 装配和涂装或尖响和卡嗒响等项目不符合要求,多数(>75%)顾客注意到有缺陷100%的产品在处理前,必须在线返工 4

装配和涂装或尖响和卡嗒响等项目不符合要求,50%顾客发现有缺陷部分产品在处理前,必须在线返工 3

装配和涂装或尖响和卡嗒响等项目不符合要求,多数25%顾客发现有缺陷对过程操作或操作员造成轻微不便 2

无可识别的影响无可识别的影响 1

失效发生的可能性可能失效率PpK 频度数

很高:>=100/千件<0.55 10

50/千件≥0.55 9

高:20/千件≥0.78 8

10/千件≥0.86 7

中等:2/千件≥1.00 6

0.5/千件≥1.20 5

0.1/千件≥1.30 4

低:0.01/千件≥1.67 3

0.001/千件 2

很低:通过预防控制消除了失效 1

不可探测度评价标准建议的探测方法范围打分几乎不可能没有探测几率没有现行过程控制,不能探测或未分析10 很稀少在任何阶段都不容易探测失效模式和/或错误(原因)不容易被探测到(比如:随机审核)9

少在后工序探测问题操作员工通过视觉/触觉/听觉方式在后工序探测8

很低在来源处探测问题操作员工通过视觉/触觉/听觉方式在岗位上实施失效模式的探测,或通过计数型量具(通止规,手动7

扳手检查),在后工序探测

6 低在后工序探测问题操作员工通过计量型量具在后工序探测,或通过计数型量具(通止规,手动扳手检查),在本岗位上

实施探测

5 中等在来源处探测问题操作员工通过计量型量具在本岗位上实施失效模式或错误(原因)的探测,或者通过自动控制来探测

不规范的部件,并通知操作员(灯光、警报等)测量针对安装设置和首件检查(只针对设置原因)

中上在后工序探测问题在后续操作中进行差错探测,探测不规范零件的生产,封锁零件,防止零件进入下一步流程。

4

3 高在来源处探测问题通过自动控制探测不规范零件的生产,自动封锁零件,防止零件进入下一步流程,在本岗位上实施失

效模式的探测

很高错误探测和/或问题预防通过自动控制探测不规范零件的生产,在岗位上实施错误的探测 2 几乎肯定探测不适用,错误预防有预防错误的夹具设计,机械设计或零件设计,处于过程/产品的防错设计,不规范零件无法生产 1。