数控机床进给传动系统-滚珠丝杠教案

- 格式:pdf

- 大小:2.07 MB

- 文档页数:9

数控机床电子教案预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制项目任务:1. 数控机床功能部件的专业化制造。

2. 数控机床的运动部件组成。

3. 数控机床的导轨及基础件。

4. 加工中心的自动换刀系统。

5. 数控机床的辅助装置。

6. 数控机床常用的刀具及工具系统7. 与数控机床功能部件相关的知识拓展。

第一单元:模块一数控机床功能部件及专业化制造模块二数控机床的运动部件学习目标:1.熟知功能部件是组成数控机床的基本单元。

2.了解功能部件实施专业化生产对数控机床发展的重要意义。

3.了解数控机床主运动传动系统的特点及主传动系统常用的变速方式。

教学重点:1.数控机床的功能部件及功能部件的其专业化制造。

2.数控机床主运动传动系统的特点及变速方式。

教学难点:数控机床主运动传动系统变速方式。

辅助教学:多媒体课件单元学时:1学时教学过程:模块一数控机床功能部件及专业化制造一、数控机床的功能部件主轴单元(含电主轴)、五轴联动摆头、数控系统、伺服驱动及电机、滚珠丝杠副、滚动导轨副、刀库与换刀机构、数控回转刀架、回转工作台、数控工具系统、冷却润滑系统、测量反馈以及安全防护装置等统称为数控机床的功能部件,它是数控机床的重要组成部分,功能部件的性能已成为整机性能的决定性因素。

图2-1(a)所示为去掉防护装置的卧式加工中心,主轴单元、滚珠丝杠副、回转工作台、刀库和机械手及防护装置等是组成卧式加工中心的主要功能部件。

图2-1(b)所示为去掉防护装置的数控车床,主轴单元、回转刀架、滚珠丝杠副、滚动导轨副及防护装置等是组成数控车床的主要功能部件。

二、功能部件的专业化制造功能部件生产的专业化已成为国内外数控机床制造行业的普遍做法,只有实施专业化生产,才能不断提升功能部件的发展水平,为机床制造厂提供功能完善、品质优良、运行可靠、结构标准化且性价比合适的选件,缩短机床新产品开发和制造周期,为数控机床的快速发展奠定坚实的基础。

引导文教学法在《数控机床进给传动系统》的应用摘要本文以数控技术应用专业“数控机床进给传动系统”这一章节的引导文教学法为例,以说课的方式,展示了该课引导文教学的各环节,有利于加深引导文教学法的理解,促进在实际教学中的应用,有一定的理论和实践意义。

关键词进给传动系统引导文教学法中图分类号:g718.1 文献标识码:a 文章编号:1002-7661(2013)16-0104-02一、教材授课内容选自中央电大出版社《数控机床》。

教学重点是:滚珠丝杠螺母副和齿轮传动副的结构组成及工作原理。

难点是:如何调节以上两部件的间隙。

二、教学目标使用引导文教学法使学生掌握进给传动系统的结构组成、工作原理、调节方法。

从而在日后的工作中达到“识结构,懂原理,会安装,能调节”的目的。

三、教学实施过程引导课文教学方法是职业培训中很重要的一个教学方法,是项目教学法在现代培训中的发展和完善。

它要求学生借助由教师制定的引导课文(包括任务描述、引导问题、工作计划和评估表等)完成工作任务。

其教学过程与步骤以“完整行动”理论为基础。

引导课文教学方法体现了人本主义“以学生为中心”和建构主义学习理论教学观。

首先,我根据学生课余时间主动复习不积极这一特点,用10分钟这一比较长的时间,通过提问的方式帮助学生复习上节课所学的要点。

其间,我会保持与学生的眼神交流,使其感到是被重视的,通过这样的细小之处,鼓励学生学习的信心。

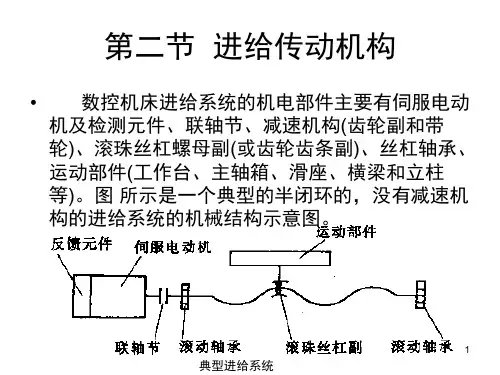

然后,以常见的数控车床为例,为给“对进给传动系统的5点要求”做好铺垫,通过图2—21,提出以下3个问题:①提问:此系统是一个开环系统还是闭环系统?(回忆作答);②提问:反馈元件1在其中的作用是什么?(回忆作答);③设问:滚珠丝杠在系统中的作用?(引出数控机床进给传动系统的定义);在讲解第2点要求“低摩擦系数”时,以冬天滑冰为情景,设计4个问题:使学生清楚地理解了摩擦系数对机床进给系统的影响,问题如下:①冬天滑冰时,速度降低到一定程度会出现什么现象?(顿挫现象);②这现象的原因是什么?(引入动静摩擦系数的非线性变化);③这样的相似现象在机床里有吗?(拉动车床尾座时的顿挫感);④这种现象叫什么?(引入“低速爬行”)。

摘要数控车床进给系统是指能分别沿着X 向和Y向做进给运动的系统,是许多机电一体化设备的基本部件,如数控车床的纵—横向进刀机构、数控铣床和数控钻床的X-Y工作台、激光加工设备的工作台、电子元件表面贴装设备等。

模块化的X-Y数控工作台,通常由导轨座、移动滑块、工作、滚珠丝杠螺母副,以及伺服电动机等部件构成。

其中伺服电动机做执行元件用来驱动滚珠丝杠,滚珠丝杠螺母带动滑块和工作平台在导轨上运动,完成工作台在X、Y方向的直线移动。

导轨副、滚珠丝杠螺母副和伺服电动机等均以标准化,由专门厂家生产,设计时只需根据工作载荷选取即可。

控制系统根据需要,可以选取用标准的工作控制计算机,也可以设计专用的微机控制系统。

该设计从确定小型数控车床的方案入手,设计进给系统的装配图和主要零件图。

确定数控车床数控系统后,详细论述进给传动系统各组成部分,以及各部分的计算和选用。

关键词:数控车床; 进给系统; 装配图; 零件图AbstractThe design starts with identifying the program of small CNC lathe, and begins to design the system assembly drawing and the main part drawing. After identifying CNC lathe system, discuss the various components of the feed drive system in detail, as well as part of the calculation and selection. The design uses a top-down design method, starting from the overall structure, then the components of the design. In the design, full use of standardization, serialization, universal, increase interoperability easy for maintenance. And improve production efficiency to meet the needs of different users.Control systems for small CNC lathes which the project develops and designs, with small size、small footprint、compact、technically advanced、high productivity and strong practicability. It is suitable for small batch processing of small parts, small enterprises, electronic components manufacturing enterprises and individual enterprises, the ideal processing equipment. It can also be used for high secondary school, technical school of electrical and mechanical specialty CNC practice, experimental teaching.Keywords:CNC Lathe Feeding System Assembly Drawing Parts Drawing目录摘要 (I)ABSTRACT (II)1 绪论 (1)1.1序言 (1)1.2设计主要任务 (2)2 进给系统设计 (3)2.1总体方案设计 (3)2.1.1 概述 (3)2.1.2 机械系统设计 (3)2.2伺服电机设计 (5)2.2.1 伺服电机概述 (5)2.2.2 伺服电机选择 (6)2.3滚珠丝杠副介绍 (9)2.3.1 滚珠丝杠副概述 (9)2.3.2 滚珠丝杠副特点 (10)2.3.3 滚珠丝杠副结构 (11)2.4滚珠丝杠副设计 (12)2.4.1 设计滚珠丝杠副原理 (12)2.4.2滚珠丝杠副选择 (13)2.4.3 滚珠丝杠副预紧 (14)2.4.4滚珠丝杠副校核 (14)2.5滚珠丝杠副密封与润滑 (16)2.6滚轴丝杠副支撑选择及轴承选用 (17)2.6.1 支撑方式选择 (17)2.6.2 轴承选择 (18)2.6.3 轴承配合与润滑 (19)2.7联轴器简介 (20)2.8联轴器基本要求 (21)2.9联轴器选择 (21)2.10联轴器校核 (23)2.10.1 转矩校核 (23)2.10.2 销抗剪强度校核 (23)3 导轨设计 (24)3.1导轨概述 (24)3.2导轨分类 (24)3.3导轨选型与长度计算 (24)3.4导轨副技术要求 (25)3.5导轨的间隙调整 (26)4 防护罩设计 (28)4.1基本要求 (28)4.2选择设计 (28)4.3其他设计 (29)4.3.1 基本要求 (29)4.3.2 支撑架设计 (30)总结 (31)致谢 (31)参考文献 (33)1 绪论1.1 序言数控技术是用数字信息对机械运动和工作过程进行控制的技术,是现代化工业生产中一门新型的,发展十分迅速的高新技术。

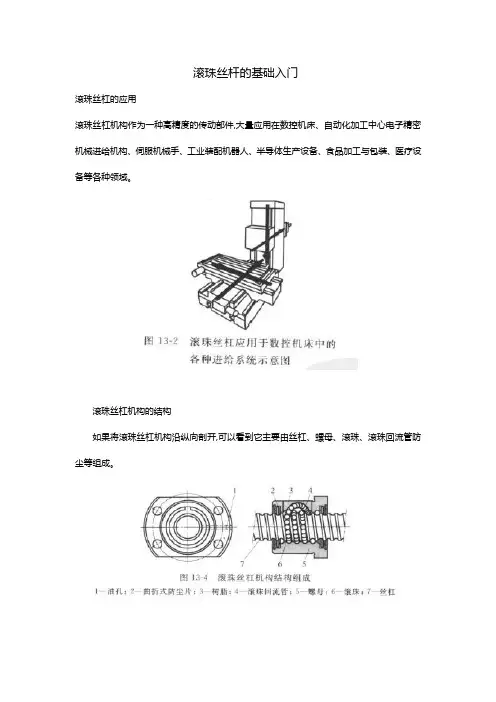

滚珠丝杆的基础入门滚珠丝杠的应用滚珠丝杠机构作为一种高精度的传动部件,大量应用在数控机床、自动化加工中心电子精密机械进给机构、伺服机械手、工业装配机器人、半导体生产设备、食品加工与包装、医疗设备等各种领域。

滚珠丝杠机构的结构如果将滚珠丝杠机构沿纵向剖开,可以看到它主要由丝杠、螺母、滚珠、滚珠回流管防尘等组成。

在图13-4中,各部分结构的作用如下:丝杠属于转动部件,是一种直线度非常高、上面加工有半圆形螺旋槽的螺纹轴,半圆形螺旋槽是滚珠滚动的滚道。

丝杠具有很高的硬度,通常在表面淬火后再进行磨削加工保证具有优良的耐磨性能。

丝杠一般与驱动部件连接在一起,丝杠的转动由电机直接或间接驱动。

既可以采用直联的方法,即将电机输出轴通过专用的弹性联轴器与丝杠相联传动比为1;也可以通过其他的传动环节使电机输出轴与丝杠相连,例如同步带、齿轮等(2)螺母螺母是用来固定需要移动的负载的,其作用类似于直线导轨机构的滑块。

一般将所需要移动的各种负载(例如工作台、移动滑块)与螺母连接在一起,再在工作台或移动滑块上安装各种执行机构螺母内部加工有与丝杠类似的半圆形滚道,而且设计有供滚珠循环运动的回流管,螺母是滚珠丝杠机构的重要部件,滚珠丝杠机构的性能与质量很大程度上依赖于螺母。

(3)防尘片防尘片的作用为防止外部污染物进入螺母内部。

由于滚珠丝杠机构属于精密部件如果在使用时污染物(例如灰尘、碎屑、金属渣等)进入螺母,可能会使滚珠丝杠运动副严重磨损,降低机构的运动精度及使用寿命,甚至使丝杠或其他部件发生损坏,因此必须对丝杠螺母进行密封,防止污染物进入螺母4 滚珠在滚珠丝杠机构中,滚珠的作用与其在直线导轨、直线轴承中的作用是相同的,滚珠作为承载体的一部分,直接承受载荷,同时又作为中间传动元件,以滚动的方式传递运动。

由于以滚动方式运动,所以摩擦非常小。

(5)油孔滚珠丝杠机构运行时需要良好的润滑,因此应定期加注润滑油或润滑脂。

油孔供加润滑油。

2.滚珠丝杠机构的工作原理滚珠丝杠机构的工作原理与螺母和螺杆之间的传动原理基本相同。

数控机床进给传动系统设计方案分析数控机床进给传动系统是数控机床的重要组成部分之一,对机床的精度、效率和可靠性影响重大。

本文将基于近年来国内外研究成果,对数控机床进给传动系统设计方案进行分析探讨。

一、传动方式选择常见的数控机床进给传动方式主要有螺杆副、滚珠丝杠副、液压传动、齿轮传动和软件控制等。

不同的传动方式有各自的特点和适用范围。

1、螺杆副螺杆副具有传动精度高、刚性好、噪音低等优点,适用于慢速大力的进给运动。

但是,它的效率低、摩擦力大、易磨损、不适合高速运动。

2、滚珠丝杠副滚珠丝杠副相对螺杆副来说效率更高,适用于高速进给运动。

但是,它的传动精度受制于滚珠杆的制造精度,而且滚珠很容易受损。

3、液压传动液压传动具有传动力矩大、响应速度快等优点,在铣削和切削加工中有较好的适应性。

但是,液压传动的系统复杂,维护不易,而且液压油需要定期更换。

4、齿轮传动齿轮传动的优点是传动精度高、能承受较大的力矩,适用于高速进给运动。

但是,它的噪音较大,容易出现波动,而且需要灵活的齿轮摆动机构。

5、软件控制软件控制是一种新的进给传动方式,它通过精确的计算控制电机的旋转角度和速度,精确实现进给精度。

但是,软件控制的成本较高,需要高精度的编码器。

根据不同的机床类型和加工工艺,选择合适的传动方式,可以在传动效率、精度和可靠性之间取得平衡。

二、传动控制技术传动方式是进给传动系统的核心,而控制技术也是影响系统性能的关键因素之一。

常见的传动控制技术包括闭环控制和开环控制两种。

1、闭环控制闭环控制是指传感器将实际位置反馈给控制器,通过对设定值和实际值的差进行比较和调整,控制伺服电机的转速和转角,以实现精确控制。

闭环控制具有稳定性好、精度高等优点,但是需要更多的硬件和软件支持,成本较高。

2、开环控制开环控制是指系统只控制电机的转速,不对传感器信号进行反馈调整,只能通过实验调节来实现控制精度。

开环控制具有简单、成本低等优点,但是精度和稳定性不如闭环控制,容易受到噪声和温度等环境影响。

认识数控机床进给传动零部件教案[推荐五篇]第一篇:认识数控机床进给传动零部件教案项目三机械传动装置及零部件课题二进给传动装置及零部件任务一认识数控机床进给传动零部件【课题名称】联轴器和离合器【教学目标与要求】一、知识目标1)了解联轴器和离合器的功用及区别。

2)熟悉各种联轴器和离合器的工作特点。

二、能力目标能分清联轴器和离合器的不同工作特点及应用场合。

三、素质目标了解联轴器和离合器的功用及应用场合。

四、教学要求了解联轴器与离合器的区别和种类,了解各种常用的联轴器与离合器的结构。

【教学重点】联轴器与离合器的功用与区别。

【难点分析】摩擦片离合器的结构图比较复杂,学生识图可能有困难。

【分析学生】联轴器与离合器的结构装配图比较复杂,学生有困难,应先读懂装配图,才有可能讲好工作过程。

【教学思路设计】区分功能—看懂结构图—讲解工作过程—总结特点【教学安排】2学时(90分钟)【教学过程】一、联轴器和离合器联轴器和离合器都是用来连接两轴,并用来传递扭矩。

在许多场合由于条件所限,轴都需要由几根短轴连接而成,不可做成一长根。

联轴器与离合器的区别是联轴器只能在停止转动之后才能连接或拆开,而离合器可在运转中随时连接或脱开。

1.联轴器联轴器的种类很多,可分为刚性联轴器和挠性联轴器两大类。

(1)刚性联轴器凸缘联轴器是刚性联轴器的一种,用键把轴和半联轴器连接在一起,再用螺栓把半联轴器连成一体。

两半联轴器连接的对中性要求很高,不允许有径向和轴向的误差或角位移,所以称之为刚性连接,只适合于对中性较好的场合。

(2)挠性联轴器允许两轴之间有少量的装配误差,如轴向、径向和角度误差,对两轴的安装要求较低些。

常用的挠性联轴器种类有以下几种:1)十字滑块联轴器两半联轴器之间有十字形滑块,滑块可以在半联轴器的槽中作少量的滑动,以消除两轴的径向误差。

2)齿式联轴器两轴上分别安装带有圆弧的外齿轮,用两个与外齿轮齿数相同的内齿轮与之相啮合并连成一体,由于齿顶为圆形,允许轴作一定范围的角位移。