数控机床进给滚珠丝杠的选择与计算

- 格式:doc

- 大小:508.00 KB

- 文档页数:16

金属切削机床的技术规格每一类机床,为了能够加工不同尺寸的工件,所以不可能所有的机床都做成一种规格,这是不是实际也是不符合经济效益的。

国家根据了机床的生产和使用的情况,规定了每一种通用机床的主参数和第二主参数系列。

卧式车床的主参数包括:在床身上工件的最大回转直径有250、320、400、500、630、800、1000、1250mm八种规格;主参数相同的卧式车床一般又有几种不同的第二的主参数——最大工件长度。

例如,CA6140型卧式车床在床身上最大回转直径为400mm,而最大工件长度有750、1000、1500、2000mm四种。

机床的基本运动机床进行加工的实质其实就是让刀具与工件之间进行相对的运动。

虽然各种类型机床的具体用途和加工的方法不尽相同,但是它们工作的基本原理都是一样的,那就是通过刀具和工件之间的相对运动,使得毛坯上的多余金属被切除,并形成一定的形状、尺寸和质量的表面,从而获得所需要的机械零件。

因此加工需要什么运动和机床需要如何实现这些运动,就是我们首先要讨论的问题。

机床的运动分析,就是研究在金属切削机床上的各种运动及其相互联系。

机床运动分析的一般过程包括:根据在机床上加工的各种表面和使用的刀具类型,分析出得到这些表面的方法和所需要的运动,再去分析为了实现这些运动,机床应该具备的传动联系,实现这些传动联系的机构以及机床运动的调整方法。

这个顺序可以总结为“表面-运动-传动-机构-调整”。

尽管机床的品种有很多,结构也不尽相同,但归根结底也不过是几种基本运动类型的组合与转化而已。

机床运动的分析目的在于,可以利用非常简便的方法迅速地认识一台陌生的机床、掌握机床的运动规律、分析或者比较各种机床的传动系统,从而能够合理地去使用机床和正确设计机床的传动系统。

机床的传动系统传动链传动链是指由运动源、传动装置和执行件按一定的规律所组成的传动系统。

机床加工过程中所需的各种运动都是通过相应的传动链来实现的。

运动源运动源是给执行件提供动力和运动的装置。

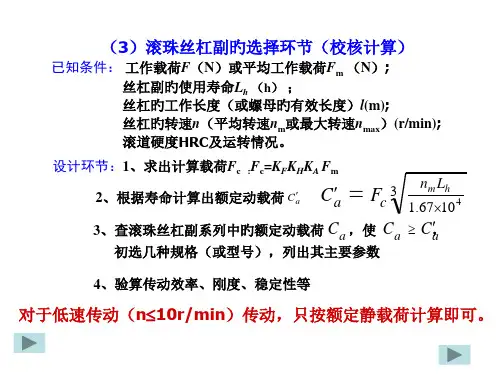

滚珠丝杠选型滚珠丝杠选型在滚珠丝杠的选型计算时:需要对其承载力进行计算,承载力的计算包括强度计算、刚度校核、稳定性校核及临界转速校核。

机构的运行的最大速度为:,选择滚珠丝杠的导程为:5mm; 100mm/s,6m/min滚珠丝杠导程的选取方法:(1)设传动比为,丝杠的导程为(mm),执行部件的最高速度为:,uPV,6m/minhmaxV1000maxn则丝杠的最高转速为:(r/min); ,nmaxmaxPh设伺服电机的最高转速为:;额定转速为:(经验值),n,3000(r/min)n,2000(r/min)dmaxnmaxu,则传动比为:; ndmax1000V1000,6max所以丝杠的最高转速n,,,1200(r/min); maxP5hn1200maxu传动比为:,,,0.4; n3000dmax(1)强度计算3FffmLmH,,滚珠丝杠的当量动载荷: CN,mfa60nT式中:L—寿命,单位:百万转,; L,6101000,vsn,其中: (r/min); tv:最大切削条件下的进给速度(m/min);; v,6m/nmiss:丝杠螺距 (mm); t:寿命时间,取10000-15000小时; ; TT,15000(h):轴向平均载荷(N)或者最大工作载荷; Fm(这是根据该机构的承载力的估算值); F,320Nmf--精度系数,1、2、3级丝杠f,1;4、5、6级丝杠f,1; aaa(等级越小,对精度的要求越高); ff--运转系数,=1.0-1.5,一般取1.2; ww f——硬度系数。

(设滚珠丝杠最硬的时候的值,); HRC,60f,1HHf,1(1,2,3的滚珠丝杠); af,1.2 ;(这里根据实际情况选取滚珠丝杠的精度为:2级); w; tmm,5100010006,,vsnr,,,1200(/min); t56060120015000nT,,; L,,,1080(百万转)661010带入动载荷计算公式:33Fff32010801.21,,,mLwH ; CN,,=3939.8mf1a从滚珠丝杠系列表中找出额定动载荷大于当量动载荷,并与其相近值,同时考虑刚度CCam要求,初选滚珠丝杠副的型号和有关参数。

深圳tbi滚珠丝杠选型计算举例选取的滚珠丝杠转动系统为:磨制丝杠(右旋)轴承到螺母间距离(临界长度) ln= 1200mm固定端轴承到螺母间距离 Lk= 1200mm设计后丝杠总长 = 1600mm最大行程 = 1200mm工作台最高移动速度 Vman= 14(m/min)寿命定为 Lh= 24000工作小时。

μ= 0.1 (摩擦系数)电机最高转速 nmax= 1800 (r/min)定位精度:最大行程内行程误差 = 0.035mm300mm行程内行程误差 = 0.02mm失位量 = 0.045mm支承方式为(固定—支承)W = 1241kg+800kg (工作台重量+工件重量)g=9.8m/sec2(重力加速度)I=1 (电机至丝杠的传动比)Fw=μ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻力)运转方式轴向载荷F a=F+F w(N)进给速度(mm/min)工作时间比例无切削F1=2000V1=14000q1=15轻切削F2=4000V2=1000q2=25普通切削F3=7000V3=600q3=50重切削F4=11000V4=120q4=10F a --- 轴向载荷(N) F --- 切削阻力(N) Fw--- 摩擦阻力(N)从已知条件得丝杠编号:此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰式双螺磨制丝杠)从定位精度得出精度精度不得小于P5级丝杠FDG_-_X_R-_-P5-1600X____计算选定编号导程= 14000/18000≈7.7mm在此为了安全性考虑:P =10(mm)运转方式进给速度(mm/min)进给转速(r/min)无切削V1=14000n1=1400轻切削V2=1000n2=100普通切削V3=600n2=60重切削V4=120n2=12平均转速平均载荷时间寿命与回转寿命=24000×266×60=383040000转次额定动载荷以普通运动时确定fw取 1.4得:额定动载荷 Ca≥39673N以Ca值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:公称直径: d0=40mm 丝杠底径: d=33.9mm 导程:Pho=10mm 循环圈数:4.5额定动载荷为:48244N。

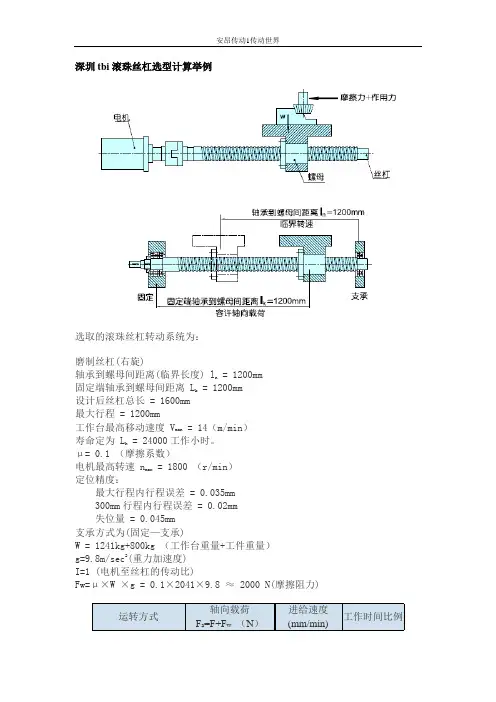

一、滚珠丝杠的特长1、1驱动扭矩仅为滑动丝杠的1/3滚珠丝杠是滚珠丝杠与螺母间的螺纹沟槽做滚动运动,因此可获得高效率,与过去的滑动丝杠相比,驱动扭矩仅为1/3以下(图1与2)。

从而,不仅可将旋转运动变为直线运动,而且可以容易地将直线运动变成旋转运动。

图1:正效率(旋转→直线)图2:反效率(直线→旋转)1、1、1导程角的计算法1、12推力与扭矩的关系当施加推力或扭矩时,所产生的扭矩或推力可用(2)~(4)式计算。

(1)获得所需推力的驱动扭矩T:驱动扭矩Fa:导向面的摩擦阻力Fa=μ×mgμ:导向面的摩擦系数g:重力加速度(9.8m/s2)m:运送物的质量(kg )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图1)(2)施加扭矩时产生的推力Fa:产生的推力(N )T:驱动扭矩(N mm )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图1)(3)施加推力时产生的扭矩T:驱动扭矩(N mm )Fa:产生的推力(N )ρh:进给丝杠的导程(mm )η:进给丝杠的正效率(图2)1、1、3驱动扭矩的计算例用有效直径是:32mm,导程:10mm(导程角:5O41’的丝杠,运送质量为500Kg的物体,其所需的扭矩如下(1)滚动导向(μ=0.003)滚珠丝杠及(μ=0.003,效率η=0.96)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩(2)滚动导向(μ=0.003)滚珠丝杠及(μ=0.2,效率η=0.32)导向面的摩擦阻力Fa=0.003×500×9.8=14.7N驱动扭矩1、2保证高精度雄联滚珠丝杠,在被恒温控制的工场里,用最高水平的机械设备进行研磨,直到组装,检查,实行彻底的品质管理体系,以保证其精度。

万能工具显微仪图3 导程精度测试数据1、3 能微量进给滚珠丝杠由于滚动运动,起动扭矩极小,不产生如滑动运动中晚出现的蠕动现象,所以能进行正确的微量进给。

1 滚珠丝杠副的载荷计算(1) 工作载荷F工作载荷F是指数控机床工作时,实际作用在滚珠丝杠上的轴向作用力,其数值可用下列进给作用力的实验公式计算:对于燕尾形导轨机床F=kFx+f'(Fz+2Fy+W)(1)对于矩形导轨机床F=kFx+f'(Fz+Fy+W)(2)对于三角形或组合导轨机床F=kFx+f'(Fz+W)(3)对于钻镗主轴圆导轨机床对于滚动导轨机床F=Fx+f'(Fz+W)+Fr(5)式(1)~(5)中:Fx、Fy、Fz—x、y、z方向上的切削分力,N;Fr—密封阻力,N;W—移动部件的重量,N;M—主轴上的扭矩,N·m;dz—主轴直径,mm;表1f′—导轨摩擦系数;f—轴套和轴架以及主轴的键的摩擦系数;k—考虑颠覆力矩影响的实验系数。

正常情况下,k、f'与f可取表1数值。

(2) 最小载荷Fmin最小载荷F?min为数控机床空载时作用于滚珠丝杠的轴向载荷。

此时,Fx=Fy=Fz=0。

(3) 最大工作载荷F?max最大载荷F?max为机床承受最大切削力时作用于滚珠丝杠的轴向载荷。

(4) 平均工作载荷Fm与平均转速nm当机床工作载荷随时间变化且此间转速不同时,式中:t1,t2,…,tn分别为滚珠丝杠在转速n1,n2,…,nn下,所受轴向载荷分别是F1,F2,…,Fn 时的工作时间(min)当工作载荷与转速接近正比变化且各种转速使用机会均等时,可用下式求得Fm和nm。

Fm=(2Fmax+Fmin)/3(8)nm=(nmax+nmin)/2(9)2 滚珠丝杠副主要技术参数的确定(1) 导程Ph根据机床传动要求,负载大小和传动效率等因素综合考虑确定。

一般选择时,先按机床传动要求确定,其公式为:Ph≥vmax/nmax(10)式中:vmax—机床工作台最快进给速度,mm/min;nmax—驱动电机最高转速,r/min。

在满足控制系统分辨率要求的前提下,Ph应取较大的数值。

滚珠丝杠的计算和选择已知条件横向最大行程600mm,横向最快进给速度20m/min主轴箱大概质量150kg,尾坐大概质量50kg,工作台大概质量250kg,工件大概质量200kg 1、导程确定电机与丝杠直接相连,传动比i=1,该电机的最高工作转速为n MAX=2000rpm,则丝杠导程为:P h≥V maxn max ≥200002000=10,取P h=102、确定丝杠的等效转速n=vP hr/min最大进给速度时丝杠的转速:n max=v maxP h =2000010=2000r/min最小进给速度时丝杠的转速:n min=v minP h =110=0.1r/min丝杠的等效转速:(取t1=2t2)n m=n max t1+n min t2t1+t2=1333.37r/min3、估计工作台质量及负重主轴箱质量:G1=150×9.8=1470N尾坐质量:G2=50×9.8=490N工作台质量:G3=250×9.8=2450N工件质量:G4=200×9.8=1960N总重:G=6370N4、确定丝杠的等效负载工作负载是指机床工作时,实际作用在滚珠丝杠上的轴向压力,它的数值可用进给牵引力的实验公式计算。

选定导轨为滑动导轨,取摩擦系数为0.03,K为颠覆力矩影响系数,一般取1.1~1.5,现取1.2,则丝杠所受的力为F max=KF x+f(√22G+F Z)−F y+√22G=1.2×9.7+0.03×(√22×6370+145.5)−48.5+√22×6370=4707NF min=0N其等效载荷按下式估算:(取t1=t2,n2=2n1F m=(F max3n1t1+F min3n2t2n1t1+n2t2)13⁄=2965.54N5、确定丝杠所受的最大动载荷Caτ=F m f wf t f h f a f k(60T h n m106)13⁄f w-------负载性质系数,(查表:取f w=1.2)f t------温度系数,(查表:取f t=1)f h-----硬度系数,(查表:取f h=1)f a----精度系数,(查表:取f a=1)f k----可靠性系数,(查表:取f k=1)F z----等效负荷n z----等效转速T h---工作寿命,经查得数控机床的寿命大概为15000所以Caτ=32764N6、选择滚珠丝杠型号选定为台湾ABBA滚珠丝杠,型号为SFU3210-4,丝杠公称直径为32mm,基本导程为10mm,其额定动载荷为33222N,额定静载荷为70266N,螺母长度为90mm,取丝杠的精度为3级。

滚珠丝杠的设计与计算滚珠丝杠是一种常用的传动元件,广泛应用于机械设备中。

它通过滚珠在螺纹与螺纹碗之间滚动,实现螺旋运动。

滚珠丝杠具有高精度、高刚性和高效率的特点,因此在自动化设备、数控机床等领域得到广泛应用。

1.材料选择:滚珠丝杠的材料要求具有高强度、耐磨性和耐腐蚀性。

常用的材料有合金钢、不锈钢和工程塑料等。

根据应用环境和负载要求选择合适的材料。

2.基础参数计算:滚珠丝杠设计的第一步是计算基础参数,包括螺距、导程、负载和转速等。

螺距是指在螺纹长度(螺纹峰到螺纹峰之间的距离)上所包含的单位螺纹数,导程是指螺纹移动一周所移动的距离。

负载是指滚珠丝杠所能承受的最大负荷,转速是指滚珠丝杠一分钟内所转过的圈数。

3.力学计算:滚珠丝杠的设计需考虑受力情况。

根据负载和转速计算滚珠丝杠所受到的轴向力、径向力和弯矩力等。

轴向力是指滚珠丝杠在拉伸和压缩方向所受到的力,径向力是指滚珠在滚珠丝杠螺纹轨迹上所受到的力,弯矩力是指滚珠丝杠在扭转方向所受到的力。

4.丝杠型号选择:根据基础参数和力学计算结果选择合适的丝杠型号。

不同型号的滚珠丝杠具有不同的直径、丝距和滚珠数量等,根据具体需求选择适合的型号。

5.传动效率计算:滚珠丝杠的传动效率是指输入功率与输出功率之比。

传动效率计算涉及滚珠丝杠的摩擦力、阻力和滚动摩擦系数等参数。

通过计算传动效率可以评估滚珠丝杠的工作效能和能耗情况。

6.寿命预测:滚珠丝杠设计也需考虑其使用寿命。

根据负载、转速和设计要求等计算滚珠丝杠的寿命。

常用的寿命计算方法有滚动疲劳强度法、滚动疲劳寿命法和滚动接触应力分析法等。

综上所述,滚珠丝杠的设计与计算涉及材料选择、基础参数计算、力学计算、丝杠型号选择、传动效率计算和寿命预测等。

通过科学合理的设计和计算,可以满足滚珠丝杠在机械设备中的高精度传动需求,提高设备的性能和效率。

丝杠的选型及计算3.1丝杠的介绍3.1.1丝杠螺母机构基本传动形式丝杠螺母机构又称螺旋传动机构。

它主要用来将旋转运动变为直线运动或将直线运动变为旋转运动,有以传递能量为主的(如螺旋压力机),也有以传递运动为主的(如工作台的进给丝杠)。

丝杠螺母机构有滑动摩擦和滚动摩擦之分。

滑动丝杠螺母机构结构简单,加工方便,制造成本低,具有自锁功能。

但其摩擦阻力大,传动效率低(30%~40%)。

滚动丝杠螺母机构虽然结构复杂制造成本高。

但其最大优点是摩擦阻力小,传动效率高(92%~98%),因此选用滚动丝杠螺母机构。

根据工作台运动情况,应选择丝杠传动螺母移动的形式,该传动形式需要限制螺母的转动,故需导向装置。

其特点是结构紧凑,丝杠刚性较好,适用于工作行程较大的场合。

3.1.2滚珠丝杠副的组成及特点滚珠丝杠副是一种新型螺旋传动机构,其具有螺旋槽的丝杠与螺母之间装有中间传动元件—滚珠。

滚珠丝杠螺母机构由丝杠,螺母,滚珠,和反向器等四部分组成。

当丝杠转动时,带动滚珠沿螺纹滚道滚动,为防止滚珠从滚道端面掉出,在螺母的螺旋槽两端设有滚珠回程引导装置构成滚珠的循环返回通道,从而形成滚珠流动的闭合通路。

滚珠丝杠副与滑动丝杠副相比,除上述优点外,还具有轴向刚度高,运动平稳,传动精度高,不易磨损,使用寿命长等优点。

但由于不能自锁,具有传动的可逆性,在用做升降传动机构时,需要采取制动等措施。

3.1.3滚珠丝杠的结构形式按照用途和制造工艺的不同,滚珠丝杠副的结构形式很多。

一般,根据钢球的循环形式,消除轴向间隙和调整预紧的方法以及螺纹滚道法向截面形状的不同,将其区分成不同的结构形式进行研究。

1)钢球循环方式按钢球返回时是否脱离丝杠表面可分为内循环和外循环两大类,见表3-1[1]。

若钢球在循环过程中,始终与丝杠表面保持接触,称内循环;否则,称外循环。

通常,把在同一螺母上所具有的循环回路的数目,称为钢球的列数,常用的有2~4列。

而把每一循环回路中钢球所经过的螺纹滚道圈数(导程数)称为工作圈。

TBI滚珠丝杠选型计算举例讲解1传动世界tbi滚珠丝杠选型计算举例(右旋)(临界长度) l= 1200mmL= 1200mm= 1600mm= 1200mmV= 14(m/min)L= 24000⼯作⼩时。

= 0.1 (摩擦系数)n= 1800 (r/min)最⼤⾏程内⾏程误差 = 0.035mm300mm⾏程内⾏程误差 = 0.02mm失位量 = 0.045mm(固定—⽀承)(⼯作台重量+⼯件重量)2(重⼒加速度)电机⾄丝杠的传动⽐)µ×W ×g = 0.1×2041×9.8 ≈ 2000 N(摩擦阻⼒)轴向载荷=F+Fw (N)进给速度 (mm/min) ⼯作时间⽐例2传动世界=2000 V1=14000 q1=15=4000 V2=1000 q2=25=7000 V3=600 q3=50=11000 V4=120 q4=10--- 轴向载荷(N) F --- 切削阻⼒(N) Fw --- 摩擦阻⼒(N)此设计丝杠副对刚度及失位都有所要求,所以螺母选形为:FDG(法兰从定位精度得出精度精度不得⼩于P5级丝杠FDG_-_X_R-_-P5-1600X____导程在此为了安全性考虑:P=10(mm)进给速度进给转速 (r/min)V=14000 n1=1400=1000 n2=100=600 n2=60V=120 n2=12平均转速3传动世界时间寿命与回转寿命转次额定动载荷以普通运动时确定fw取 1.4C≥39673NC值从FDG系列表及(丝杠直径和导程、丝杠长度表)中查出适合的类型为:d=40mm 丝杠底径: d0=33.9mm 导程:Pho=10mm 循环圈数:4.548244N。

FDG 40 × 10R - P5 - 4.5 - 1600 × ____预紧载荷= Fmax/3=11000/3 ≈ 3666 N丝杠螺纹长度=L1-2Le L1=Lu+2Le1280mm加上螺母总长⼀半84mm(从系列表中查出螺母总168mm)。

摘要:本文论述了数控机床进给用滚珠丝杠的选择与计算方法。

滚珠丝杠作为当代数控机床进给的主要传动机构,以其长寿命、高刚度、高效率、高灵敏度、无间隙等显著特点而得以广泛应用,成为各类数控机床的重要配套部件,并已实现了标准化、通用化和商品化。

为了满足数控机床高进给速度、高定位精度、高平稳性和快速响应的要求,必须合理选择滚珠丝杠副,并进行必要的校核计算。

关键词:数控机床;滚珠丝杠;选择计算1滚珠丝杠副的载荷计算(1) 工作载荷F工作载荷F是指数控机床工作时,实际作用在滚珠丝杠上的轴向作用力,其数值可用下列进给作用力的实验公式计算:对于燕尾形导轨机床F=kFx+f'(Fz+2Fy+W)(1)对于矩形导轨机床F=kFx+f'(Fz+Fy+W)(2)对于三角形或组合导轨机床F=kFx+f'(Fz+W)(3)对于钻镗主轴圆导轨机床F=Fx+f*2M/dz (4)对于滚动导轨机床F=Fx+f'(Fz+W)+Fr(5)式(1)~(5)中:Fx、Fy、Fz—x、y、z方向上的切削分力,N;Fr—密封阻力,N;W—移动部件的重量,N;M—主轴上的扭矩,N·m;dz—主轴直径,mm;f′—导轨摩擦系数;f—轴套和轴架以及主轴的键的摩擦系数;k—考虑颠覆力矩影响的实验系数。

正常情况下,k、f'与f可取表1数值。

导轨型式k f' f燕尾形 1.4 0.2矩形 1.1 0.15三角形、组合形 1.15 0.15~0.18钻镗主轴圆导轨- - 0.15 滚动导轨- 0.003~0.004(2) 最小载荷Fmin最小载荷F min为数控机床空载时作用于滚珠丝杠的轴向载荷。

此时,Fx=Fy=Fz=0。

(3) 最大工作载荷F max最大载荷F max为机床承受最大切削力时作用于滚珠丝杠的轴向载荷。

(4) 平均工作载荷Fm与平均转速nm当机床工作载荷随时间变化且此间转速不同时,式中:t1,t2,…,tn分别为滚珠丝杠在转速n1,n2,…,nn下,所受轴向载荷分别是F1,F2,…,Fn时的工作时间(min)当工作载荷与转速接近正比变化且各种转速使用机会均等时,可用下式求得Fm 和nm。

摘要:本文论述了数控机床进给用滚珠丝杠的选择与计算方法。

滚珠丝杠作为当代数控机床进给的主要传动机构,以其长寿命、高刚度、高效率、高灵敏度、无间隙等显著特点而得以广泛应用,成为各类数控机床的重要配套部件,并已实现了标准化、通用化和商品化。

为了满足数控机床高进给速度、高定位精度、高平稳性和快速响应的要求,必须合理选择滚珠丝杠副,并进行必要的校核计算。

关键词:数控机床;滚珠丝杠;选择计算1滚珠丝杠副的载荷计算(1) 工作载荷F工作载荷F是指数控机床工作时,实际作用在滚珠丝杠上的轴向作用力,其数值可用下列进给作用力的实验公式计算:对于燕尾形导轨机床F=kFx+f'(Fz+2Fy+W)(1)对于矩形导轨机床F=kFx+f'(Fz+Fy+W)(2)对于三角形或组合导轨机床F=kFx+f'(Fz+W)(3)对于钻镗主轴圆导轨机床F=Fx+f*2M/dz (4)对于滚动导轨机床F=Fx+f'(Fz+W)+Fr(5)式(1)~(5)中:Fx、Fy、Fz—x、y、z方向上的切削分力,N;Fr—密封阻力,N;W—移动部件的重量,N;M—主轴上的扭矩,N·m;dz—主轴直径,mm;f′—导轨摩擦系数;f—轴套和轴架以及主轴的键的摩擦系数;k—考虑颠覆力矩影响的实验系数。

正常情况下,k、f'与f可取表1数值。

导轨型式k f' f燕尾形 1.4 0.2矩形 1.1 0.15三角形、组合形 1.15 0.15~0.18钻镗主轴圆导轨- - 0.15 滚动导轨- 0.003~0.004(2) 最小载荷Fmin最小载荷F min为数控机床空载时作用于滚珠丝杠的轴向载荷。

此时,Fx=Fy=Fz=0。

(3) 最大工作载荷F max最大载荷F max为机床承受最大切削力时作用于滚珠丝杠的轴向载荷。

(4) 平均工作载荷Fm与平均转速nm当机床工作载荷随时间变化且此间转速不同时,式中:t1,t2,…,tn分别为滚珠丝杠在转速n1,n2,…,nn下,所受轴向载荷分别是F1,F2,…,Fn时的工作时间(min)当工作载荷与转速接近正比变化且各种转速使用机会均等时,可用下式求得Fm 和nm。

1 滚珠丝杠副的载荷计算(1) 工作载荷F工作载荷F是指数控机床工作时,实际作用在滚珠丝杠上的轴向作用力,其数值可用下列进给作用力的实验公式计算:对于燕尾形导轨机床F=kFx+f'(Fz+2Fy+W)(1)对于矩形导轨机床F=kFx+f'(Fz+Fy+W)(2)对于三角形或组合导轨机床F=kFx+f'(Fz+W)(3)对于钻镗主轴圆导轨机床对于滚动导轨机床F=Fx+f'(Fz+W)+Fr(5)式(1)~(5)中:Fx、Fy、Fz—x、y、z方向上的切削分力,N;Fr—密封阻力,N;W—移动部件的重量,N;M—主轴上的扭矩,N·m;dz—主轴直径,mm;表 1f′—导轨摩擦系数;f—轴套和轴架以及主轴的键的摩擦系数;k—考虑颠覆力矩影响的实验系数。

正常情况下,k、f'与f可取表1数值。

(2) 最小载荷Fmin最小载荷F?min为数控机床空载时作用于滚珠丝杠的轴向载荷。

此时,Fx=Fy=Fz=0。

(3) 最大工作载荷F?max最大载荷F?max为机床承受最大切削力时作用于滚珠丝杠的轴向载荷。

(4) 平均工作载荷Fm与平均转速nm当机床工作载荷随时间变化且此间转速不同时,式中:t1,t2,…,tn分别为滚珠丝杠在转速n1,n2,…,nn下,所受轴向载荷分别是F1,F2,…,Fn时的工作时间(min)当工作载荷与转速接近正比变化且各种转速使用机会均等时,可用下式求得Fm和nm。

Fm=(2Fmax+Fmin)/3(8)nm=(nmax+nmin)/2(9)2 滚珠丝杠副主要技术参数的确定(1) 导程Ph根据机床传动要求,负载大小和传动效率等因素综合考虑确定。

一般选择时,先按机床传动要求确定,其公式为:Ph≥vmax/nmax(10)式中:vmax—机床工作台最快进给速度,mm/min;nmax—驱动电机最高转速,r/min。

在满足控制系统分辨率要求的前提下,Ph应取较大的数值。

(2) 螺母选择由于数控机床对滚珠丝杠副的刚度有较高要求,故选择螺母时要注重其刚度的保证。

推荐按高刚度要求选择预载的螺母型式。

其中插管式外循环的端法兰双螺母应用最为广泛。

它适用重载荷传动、高速驱动及精密定位系统。

并在大导程、小导程和多头螺纹中具有独特优点,且较为经济。

①滚珠的工作圈数i和列数j。

根据所要求性能、工作寿命,推荐按表2选取。

表2②法兰形状。

按安装空间由标准形状选择,亦可根据需要制成特殊法兰形状。

(3) 导程精度选择根据机床定位精度,确定滚珠丝杠副导程的精度等级。

一般情况下,推荐按下式估算:式中:E——累计代表导程偏差,μm;TD——机床有效行程的定位精度,μm。

典型机床进给滚珠丝杠的精度等级选择见表3。

表3(4) 累积基准导程目标值T为补偿由于温度升高或在外部载荷下滚珠丝杠延伸,需规定累积导程的目标值T。

以避免温度上升对导程精度的影响。

T=-αθL(12)式中:α—热膨胀系数(α=12×10-6/℃);θ—丝杠温升,℃(一般取θ=2~3℃);L—丝杠长度,mm;典型数控机床累积导程的目标值为:X轴:Tx=(-0.02~-0.05)mm/m;Z轴:Tz=(-0.02~-0.03)mm/m;加工中心:Tx=Ty=(-0.02~-0.04)mm/m。

(5) 丝杠螺纹长度l按下式计算:l=lu+l1+2le(13)表4(6) 滚珠丝杠名义直径Do确定直径Do有两种方法,即计算图法和计算法。

①计算图法。

按计算图法选择滚珠丝杠直径的步骤为:首先按最大轴向压缩载荷Fmax、丝杠支承方式和安装间距(选择前均已确定),由图1确定丝杠直径Do1,再由容许轴向拉压载荷(=Fmax),选择丝杠直径Do2,取Do1与Do2中较大的直径作为滚珠丝杠的初选直径,然后再按图2校核临界转速和Dn值,最后按图3寿命曲线进行确认。

图1中的斜线表示丝杠压曲时的极限载荷;折线中与横坐标垂直的直线为相应丝杠直径的容许拉压载荷;与横坐标平行的粗实线,表示对应丝杠直径可制造加工的极限长度。

图2中的斜线表示相应直径丝杠的临界速度时的极限转速;与横坐标垂直的直线,表示由Dn 值限制的转速,按要求Dn≤70000,D为丝杠滚珠中心圆的直径(mm),n为丝杠转速(r/min);与横坐标平行的粗实线,表示丝杠相应直径可制造生产的极限长度。

图3中的斜线表示由导程Ph、直径Do与螺母型式和滚珠的工作圈数和列数所确定的滚珠丝杠副的相应载荷比在对应转速时的寿命时间(h)。

fw为载荷系数,按表5选取。

图1 轴向载荷F(N)表 5②计算法a.确定预期额定动载荷Cam.按预期寿命时间计算式中:Fm—滚珠丝杠副平均工作载荷,N;nm—平均转速,r/min;tt—寿命时间,对数控机床,其目标值为20000h;fw—载荷系数,按表5选取。

.按最大轴向载荷F?max计算当滚珠丝杠副有预加载荷时Cam=feFmax(15)式中,fe为预加载荷系数,其值按表6选取。

表 6取上述两种计算结果中较大值为滚珠丝杠副的预期额定动载荷Cam。

b.公称直径Do根据预期额定动载荷Cam和所确定的螺母型式从产品样本中选择Do,并满足下式:Ca≥Cam(16)并使其Do与螺纹长度符合生产厂规定要求。

一般情况下,国产滚珠丝杠副螺纹部分长径比小于或等于30;国外滚珠丝杠副长径比≤70。

图2 转速n(r/min)(7) 校核计算①稳定性验算丝杠压曲时的临界载荷P按欧拉公式计算:P=0.5×(bπ2EI)/(L2a)=a(d4r)/(L2a)×104(17)式中:E—弹性模量,E=2.1×105,N/mm2;I—丝杠断面最小惯性矩I=πd4r/64,mm4;dr—丝杠谷径,mm;La—螺母至固定端处最大距离(如表7中简图所示),mm;a、b—与丝杠安装方式相关的系数,其值按表7选取。

并满足Fmax≤P。

表7②极限转速nc校核为防止丝杠转速接近其固定振动频率时发生共振,需对丝杠极限转速nc和Dn值进行校核计算。

a.极限转速按下式计算式中:E—弹性模量E=2.1×105,N/mm2;Lb—安装距离(见表7,简图为Lb的最大值),mm;β、λ—丝杠安装方法有关的系数,其值按表7选取;γ—比重,γ=7.85×10-5 N/mm3;I—丝杠断面最小惯性矩I=πd4r/64,mm4;dr—丝杠谷径,mm;A—丝杠断面积,A=πd2r/4,mm。

nc应满足:n?max<nc。

b.Dn值Dn≤70000③容许拉伸(压缩)载荷校核丝杠拉伸(压缩)容许载荷P1按表8选取:Fmax≤P1表8④螺母静额定载荷Coa校核KjF?max≤Coa(19)式中:Coa—基本静额定载荷,N;Kj—静态安全系数,其值按表9选取。

图3表93综合上述所选主要技术参数,根据滚珠丝杠产品样本,即可确定所选滚珠丝杠副型号规格。

4 验算(1) 刚度验算滚珠丝杠副在工作载荷F?max和扭矩M1共同作用下,所引起的螺纹每米导程变形总误差Δ按下式计算:式中:A—丝杠截面积,A=πd2r,mm2;G—丝杠材料剪切弹性模量,对钢G≈82400N/mm2K—安装方式系数(固定—自由:K=1;固定—固定:K=0.25)验算不等式为:Δ≤V300(300mm单一导程变动量)。

(21)(2) 效率验算式中:γ—丝杠螺纹螺旋升角;φ=arctgμ为摩擦角如上述验算不满足要求,需另选其它型号,重复以上步骤,直至满足要求为止。

5 结论本文就数控机床进给用精密滚珠丝杠副的选择与计算进行了讨论,该方法也可作为其它机械用滚珠丝杠副选用和计算的参考。

1 滚珠丝杠公称直径与公称导程组合、制造范围3 滚珠丝杠副的结构类型、编号方法5 滚珠丝杠副的精度5.1 精密等级根据使用范围及要求将滚珠丝杠副分为定位滚珠丝杠幅(P)传动滚珠丝杠副(T),精度分为七个等级,即1、2、3、4、5、6、7、10级,1级精度最高,依次降低。

5.2行程偏差和行程变动量根据滚珠丝杠副类型按下表检验5.2.1 有效行程内的行程偏差ep与行程变动量VUP:有效行程是有精度要求的行程长度LULu=Lx+2La+LnLa安全行程La=(1-2)ph Lx机械最大行程 Ln螺母的长度ph公称导程E1-E2按国家标准GB/T17857.3-1998,“滚珠丝杠副的验收条件和验收检验”。

见附表1。

5.2.2 300mm行程内与2π弧度行程内行程变动量V300P与V2 π pE3-E4按国家标准GB/T17857.3-1998,“滚珠丝杠副的验收条件和验收检验”。

见附表1续。

5.2.3 余程Le余程是没有精度要求的行程长度。

余程表66 行程补偿值C6.1 滚珠丝杠的热变形将导致长度、定位精度变化,热变形可由下式给出:δt=α*△t*Lu (公式1)α-热膨胀系数(12.0*10-6)△t -温升(一般取2-4℃)Lu-有效行程(Lu=Lx+2La+Ln)或 Lu=L1-2LeL1-螺纹全长 Le-余程 Le见表66.2 目标行程Phs为了补偿由于热膨胀或弹性变形引起的丝杠长度变化,将滚珠丝杠的导程制造得稍大于或小于公称导程,着根据实际需要提出得含有方向目标要求的导程叫目标导程。

目标导程乘以丝杠上的有效圈数叫目标行程。

6.3 目标偏差 C目标行程和公称行程之差叫行程偏差C,为了补偿热变形的影响,行程偏差C=δt(δt见公式1)并为负值。

6.4 丝杠的预拉伸力规定了行程偏差C的滚珠丝杠副,在采用固定-固定安装方式时,还可以采用丝杠预拉伸的方法来进一步补偿热变形,预拉伸力Ft:Ft=δt*A*E/ Lu=α*△t*E*(πd22/4)(公式2)E-弹性模量2.1×105Mpa(即2.1×105N/mm2)d2-丝杠底径(mm)△t-温升(一般取2-4℃)7 基本额定载荷及寿命7.1 轴向基本额定静载荷Coa 滚珠丝杠副在承受最大接触应力处产生不大于0.0001倍的钢球直径的永久变形时,所能承受的最大轴向载荷。

7.2 轴向基本额定载荷Ca:一组(相当数量)相同参数的滚珠丝杠副,在相同的条件下,运转106转时,90%的滚珠丝杠副的螺纹滚道的表面或钢球的表面不发生疲劳点蚀所能承受的最大轴向载荷。

Coa和Ca在样本中已经给出,可以查找选用7.3 预期寿命Lh –用预期运行时间表示(h)Ls –用预期运行距离表示(km)直径偏大,而不经济。

故通常推荐Lh按表7选择。

7.4 滚珠丝杠副的当量载荷Fm及当量转速nm:滚珠丝杠副在转速n1 n2......ni条件下,工作时间分别是t1t2......ti所受载荷分别是F1 F2 (i)7.5 额定动载荷下限值的Cam计算:滚珠丝杠副在当量载荷Fm及当量转速nm条件下运转,达到预期寿命Lh或Ls时所能承受的最大轴向载荷Cam,设计时选用滚珠丝杠副的Ca≥Cam7.5.1 按滚珠丝杠副的预期工作时间Lh计算:(N)(公式5)7.5.1或按滚珠丝杠副的预期运行距离Ls计算:(N)(公式6)fa 为精度系数,根据预定的精度按表8选取:fw 为载荷系数,按表9选取:7.6 额定静载荷下限值Coam计算:Coa≥Coam=fsFmax(公式7)Fs 安全系数。