项目六 沟槽类零件的编程及仿真加工3

- 格式:pptx

- 大小:401.04 KB

- 文档页数:12

参考程序如下: O1118; T0101; M3 S1000; G0 X45 Z5;

G94 X0 Z0 F0.08; G90 X42.5 Z-90 F0.2; G90 X42 Z-90 F0.1; G0 X100 Z100; M3 S600; T0202;

G0 X45 Z-8; G75 R2;

G75 X32 Z-25 P3000 Q2500 F0.05; G0 X45 Z-33; G75 R2;

G75 X32 Z-50 P3000 Q2500 F0.05; G00 X100 Z100; T0100; M30;

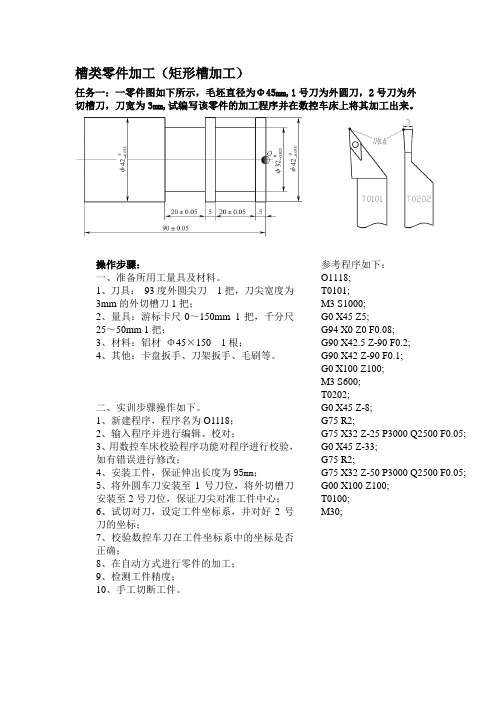

槽类零件加工(矩形槽加工)

任务一:一零件图如下所示,毛坯直径为Φ45mm,1号刀为外圆刀,2号刀为外切槽刀,刀宽为3mm,试编写该零件的加工程序并在数控车床上将其加工出来。

操作步骤:

一、准备所用工量具及材料。

1、刀具: 93度外圆尖刀 1把,刀尖宽度为3mm 的外切槽刀1把;

2、量具:游标卡尺0~150mm 1把,千分尺25~50mm 1把;

3、材料:铝材 Φ45×150 1根;

4、其他:卡盘扳手、刀架扳手、毛刷等。

二、实训步骤操作如下。

1、新建程序,程序名为O1118;

2、输入程序并进行编辑、校对;

3、用数控车床校验程序功能对程序进行校验,如有错误进行修改;

4、安装工件,保证伸出长度为95mm ;

5、将外圆车刀安装至1号刀位,将外切槽刀安装至2号刀位,保证刀尖对准工件中心;

6、试切对刀,设定工件坐标系,并对好2号刀的坐标;

7、校验数控车刀在工件坐标系中的坐标是否正确;

8、在自动方式进行零件的加工; 9、检测工件精度; 10、手工切断工件。

槽类零件的铣削加工编程与调试一、实训目的( 1 )掌握槽类零件的数控铣削编程编制及加工;( 2 )了解主、子程序调用形式的简化编程方法;( 3 )了解并掌握旋转、镜像、缩放指令及其应用;二、预习要求认真阅读数控加工工艺处理中关于槽形加工、以及关于主、子程序调用和旋转、镜像、缩放指令使用等部分章节的内容。

三、实训理论基础1 .铣槽方法、切削间距、下刀位置等的设计1 )铣槽方法图8-1铣槽方案对于槽形铣削,若为通槽,可采用行切法来回铣切,走刀换向在工件外部进行,如图 8-1 ( a )所示。

若为封闭凹槽,可有图示( b )、( c )、( d )三种走刀方案。

图( b )为行切法,图( c )为环切法,图( d )为先用行切法,最后用环切法一刀光整轮廓表面。

这三种方案中,( b )图方案最差,( d )图方案最好。

图 8-2 带岛屿的槽形铣削如图 8-2 所示,若封闭凹槽内还有形状凸起的岛屿,则以保证每次走刀路线与轮廓的交点数不超过两个为原则,按图( a )方式将岛屿两侧视为两个内槽分别进行切削,最后用环切方式对整个槽形内外轮廓精切一刀。

若按图( b )方式,来回地从一侧顺次铣切到另一侧,必然会因频繁地抬刀和下刀而增加工时。

如图( c )所示,当岛屿间形成的槽缝小于刀具直径,则必然将槽分隔成几个区域,若以最短工时考虑,可将各区视为一个独立的槽,先后完成粗、精加工后再去加工另一个槽区。

若以预防加工变形考虑,则应在所有的区域完成粗铣后,再统一对所有的区域先后进行精铣。

在槽加工中,通常采用由外向内切削,在粗加工时考虑的首要因素是效率,故通常留一定精加工余量,采用较大直径刀具进行粗切削,对于精加工,则为保证精度,通常采用较小刀具。

2 )切削间距是指相邻两行刀具中心之间距离。

根据经验行程距离通常为 (0.6~0.8)D , D 表示刀具直径,在保证铣削效率最高情况下,通常刀具半径补偿以行程距离为增值 ( 若刀具从外向内切削 ) 。

槽类零件的铣削加工编程与调试一、实训目的( 1 )掌握槽类零件的数控铣削编程编制及加工;( 2 )了解主、子程序调用形式的简化编程方法;( 3 )了解并掌握旋转、镜像、缩放指令及其应用;二、预习要求认真阅读数控加工工艺处理中关于槽形加工、以及关于主、子程序调用和旋转、镜像、缩放指令使用等部分章节的内容。

三、实训理论基础1 .铣槽方法、切削间距、下刀位置等的设计1 )铣槽方法图8-1铣槽方案对于槽形铣削,若为通槽,可采用行切法来回铣切,走刀换向在工件外部进行,如图 8-1 ( a )所示。

若为封闭凹槽,可有图示( b )、( c )、( d )三种走刀方案。

图( b )为行切法,图( c )为环切法,图( d )为先用行切法,最后用环切法一刀光整轮廓表面。

这三种方案中,( b )图方案最差,( d )图方案最好。

图 8-2 带岛屿的槽形铣削如图 8-2 所示,若封闭凹槽内还有形状凸起的岛屿,则以保证每次走刀路线与轮廓的交点数不超过两个为原则,按图( a )方式将岛屿两侧视为两个内槽分别进行切削,最后用环切方式对整个槽形内外轮廓精切一刀。

若按图( b )方式,来回地从一侧顺次铣切到另一侧,必然会因频繁地抬刀和下刀而增加工时。

如图( c )所示,当岛屿间形成的槽缝小于刀具直径,则必然将槽分隔成几个区域,若以最短工时考虑,可将各区视为一个独立的槽,先后完成粗、精加工后再去加工另一个槽区。

若以预防加工变形考虑,则应在所有的区域完成粗铣后,再统一对所有的区域先后进行精铣。

在槽加工中,通常采用由外向内切削,在粗加工时考虑的首要因素是效率,故通常留一定精加工余量,采用较大直径刀具进行粗切削,对于精加工,则为保证精度,通常采用较小刀具。

2 )切削间距是指相邻两行刀具中心之间距离。

根据经验行程距离通常为 (0.6~0.8)D , D 表示刀具直径,在保证铣削效率最高情况下,通常刀具半径补偿以行程距离为增值 ( 若刀具从外向内切削 ) 。