Q235B钢板延伸率不合格的原因分析

- 格式:pdf

- 大小:149.88 KB

- 文档页数:3

Q235B钢板冷弯性能和断后伸长率不合格原因分析李炳一【摘要】通过利用直读光谱仪检测化学成分,利用金相显微镜检测金相组织和夹杂物级别,利用扫描电镜和能谱仪对拉伸试样断口形貌进行分析,发现Q235B钢中P、S含量偏高,导致钢中带状组织加重,沿轧向分布的大量长条状硫化物夹杂成为裂纹源,降低了钢板的横向塑性,导致冷弯试样开裂,拉伸断口出现分层,呈木纹形貌断口,造成Q235B钢板冷弯性能和断后伸长率不合格.采取工艺措施,提高钢的纯净度,有效减少钢中的P、S含量,严格控制钢中的硫化物夹杂的数量和形态,有利于使Q235B钢板冷弯性能和断后伸长率指标合格.【期刊名称】《天津冶金》【年(卷),期】2017(000)0z1【总页数】3页(P38-40)【关键词】钢板;冷弯性能;断后伸长率【作者】李炳一【作者单位】天津钢铁集团有限公司,天津 300301【正文语种】中文冷弯试验和拉伸试验是中厚板必不可少的性能检测项目,而冷弯性能和断后伸长率又是中厚板产品的重要力学性能指标。

天津钢铁集团有限公司中厚板厂生产的Q235B钢板在力学检验过程中出现了若干批次的断后伸长率与弯曲性能同时不合格的现象。

经观察,拉伸试样断口心部位置呈木纹形貌,冷弯开裂处出现心部开裂情况。

为了进一步分析其产生原因,对不合格试样分别进行取样,通过化学成分检测、金相组织检验和拉伸试样断口检验,分析造成Q235B钢板冷弯性能和断后伸长率不合格的原因。

在拉伸试样未变形区域切取化学成分检测试样和金相组织检测试样,并切取拉伸断口。

所取拉伸试样的力学性能情况如表1所示。

试验采用对比的方式进行,其中1、2号为冷弯性能不合且断后伸长率不合的钢板试样,3号为力学性能均合格的同规格钢板试样,作为对比试样进行检测分析。

对所取的成分试样和金相试样进行磨抛,利用直读光谱仪对成分试样进行化学成分检测;利用金相显微镜对金相试样进行夹杂物检测和评级,再用4%的硝酸酒精侵蚀金相试样,利用金相显微镜对组织进行观察;利用扫描电子显微镜及附带的能谱仪对拉伸断口进行检测。

高强钢延伸率不合分析摘要:在Q345B的实际生产中,出现批量厚规格性能不合的情况。

通过对炼钢过程、热轧及不合格卷取样及检验过程进行分析,发现断后延伸率不合与钢板金相组织不均和夹杂物有关。

钢中存在的带状组织对断后延伸率影响相对较小,但改善带状组织有利于改善钢卷的塑性。

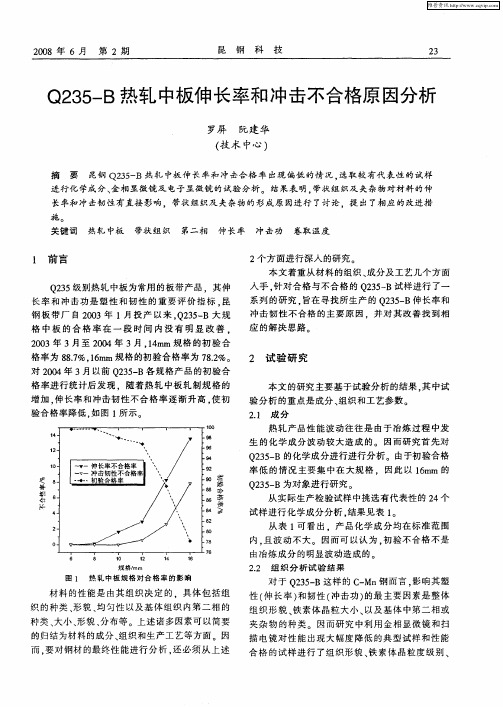

关键词:延伸率不合;夹杂;金相组织1 断后延伸率不合情况简介2013年11月1日-15日厚规格Q345B热轧卷出现大批断后延伸率不合的现象,经复验终判17卷不合。

钢卷厚度为9.75-19.75mm,共涉及8个炉次,断后延伸率为13.5-19.5%,标准要求≥20%。

2 炼钢过程分析2.1 情况分析2.1.1 过热度Q345B浇注过热度分布板卷断后延伸率不合对应铸坯浇注过热度控制没有明显异常,基本属于正常。

2.1.2 拉速111B06319炉次浇注断面为2050mm,按照要点要求,其拉速应为1.1m/min,但因为过热度偏高,连浇紧张,拉速为0.8m/min,该炉次头坯轧制板卷断后延伸率不合,原因可能与头坯拉速低过热度高,钢水纯净度较差有一定关系。

111B06230炉次浇注断面为1250mm,按照要点要求拉速应为1.5m/min,该炉实际拉速为1.2m/min,拉速控制偏低。

其余炉次均出自10月8-9日生产的浇次,该浇次铸坯断面1500mm,拉速基本正常均为1.3m/min。

2.1.3 Ca/S通过对断后延伸率不合残样的金相及电镜分析发现残样的带状组织中普遍存在条状的MnS夹杂,为此对钢水的钙处理情况分析如下:断后延伸率不合Q345B板卷Ca/S,断后延伸率不合板卷Ca/S平均为0.28,最低0.23。

Q345B合格板卷Ca/S平均0.3445,最低0.18,大部分Ca/S集中在0.18-0.35。

钙处理与板卷延伸率不合没有明显对应关系。

2.1.4 铸坯低倍评级情况从表1中可以看出,这17卷钢的过热度为16-32℃,没有异常,拉速除了两块头坯外浇注均正常。

Q235B钢板延伸率不合格的原因分析刘晓美,陈晔(济南钢铁集团总公司技术中心,山东济南250101)摘要:通过利用金相显微镜检测夹杂物级别,利用XL-30扫描电镜能谱仪对试样断口形貌、夹杂物分布及微区成分进行分析,认为Q235B钢板在正常力学性能检验中延伸率不合格主要是由于夹杂物较多,特别是硫化物较多且分布不均造成的,生产过程中应减少夹杂偏析和内部颈缩形成。

关键词:Q235B钢板;延伸率;夹杂物;木纹状断口中图分类号:TG113.25+3文献标识码:B文章编号:1004-4620(2003)02-0045-02 Reason Analysis of Q235B Plate Sample withIncompetent Specific ElongationLIU Xiao-mei, CHEN Ye(The Technology Center of Jinan Iron and Steel Group,Jinan 250101,China)Abstract:The grade of the inclusions is checked with metallographic microscope.The fractography,inclusion distribution and micro composition of the sample are analyzed with XL-30 SEM and EDS.The results show that a large number of inclusions,especially the asymmetrical distributed sulfides are mostly responsible for the incompetent specific elongation of Q235B plate in the normal mechanical properties inspection.Therefore,the inclusions, segregation and necking-down should be reduced in the producing.Key words:Q235B plate;specific elongation;inclusion;woody fracture济南钢铁集团总公司(简称济钢)生产的Q235B钢板,在力学性能的正常生产检验中,个别批次钢板延伸率达不到标准要求,其拉伸试样的断口上通常出现异常的木纹状区域。

0引言Q235B 棒材广泛应用于社会各个领域,市场需求量大。

用户在使用过程中往往需要进行进一步加工。

加工过程主要包括车削螺纹、拉拔、锻打和穿管等加工工序,这就要求Q235B 棒材具有良好的加工性能,内部质量和表面质量能满足不同的加工需求。

天钢棒材厂依靠其从意大利达涅利棒材产线装备和达涅利第五代进口轧机进行棒材的生产,产品主要包括4类,分别为普通碳素结构钢、优质碳素结构钢、合金结构钢和圆管坯用钢等[1]。

Q235B 棒材在天钢棒材总产量中达到30%以上,是天钢棒材的主要产品之一。

Q235B 作为最常见的普碳钢之一,其生产工艺成熟,产品使用范围广泛,但因企业竞争激烈,成本控制等原因,导致其仍存在着在低成本下产品质量不稳定等问题。

本文以提高棒材Q235B 质量水平为出发点,通过对近1年以来用户在使用过程中发现的不同质量问题进行分析,依据对化学成分、微观组织和夹杂物等的观察分析结果,找出引起质量问题的主要原因,并对质量问题提出相应的改进意见和控制措施。

1工艺流程炼钢和轧钢两大生产工序共同决定了Q235B棒材的内部和表面质量水平,对于提高棒材的质量水平,应从两大工序的各个环节入手,具体生产环节如下:Q235B 棒材的炼钢工艺流程为:高炉炼铁→120t 顶底复吹转炉→钢水直上六流方坯连铸→150mm 方坯。

Q235B 棒材的轧钢工艺流程为:钢坯加热→高压水除鳞→粗轧→中轧→精轧→测径仪→冷床自然冷却→定尺→检验→成品收集、入库。

2加工过程中的质量问题近1年内,用户在使用Q235B 棒材的加工过程中,出现了不同的加工问题,其中主要包括:(1)在车削螺纹过程中出现了车削裂纹;(2)将大规格收稿日期:2019-05-10作者简介:邓再兴(1982—),男,天津人,本科,主要从事棒线材销售和质量异议分析处理判定工作。

Q235B 棒材的加工质量问题及控制措施邓再兴(天津钢铁集团有限公司,天津300301)[摘要]在用户使用Q235B 棒材过程中,出现了不同的加工质量问题。

对中板部分钢种延伸不合的分析、讨论通常夹杂物对钢材的纵向延性影响不大, 而对横向延性的影响很明显。

夹杂物的形状对横向延性的影响更加明显, 断裂往往是从条状夹杂物与基体界面处产生的显微裂纹开始的。

条状夹杂物数量越多, 显微裂纹越容易连接。

A 类和C 类夹杂物均为条状夹杂物。

A 类夹杂物为比较细小的条状, C 类夹杂物为相对较粗的长条状; A 类夹杂物的数量相对较多, 而C 类夹杂物即使在级别较高时数量也比较少, 因此A 类夹杂物对伸长率的影响较大。

用能谱仪对A 类夹杂物级别较高的部分试样进行成分分析表明A 类夹杂物多数为硫化物, 少数为硫化物和氧化物的复合夹杂物。

在断口试样上也可见大量密集分布的硫化物夹杂。

因此, 可以说硫化物较多是造成伸长率不合格的主要原因之一。

统计分析表明伸长率不合格试样的带状组织级别的总体平均值大于合格试样, 在伸长率不合格断口试样磨面上也发现存在比较严重的带状组织。

带状组织使钢材的力学性能产生方向性, 特别是使横向塑性和韧性降低。

显微观察发现, 在铁素体带上有许多硫化物, 说明这种带状组织的产生与S 的偏析有关。

由于碳是间隙型原子,其扩散系数比置换型原子大几个数量级, 因此加热到奥氏体状态时碳能优先达到相对均匀, 而其他合金元素和杂质元素的偏析则依然存在。

硫化物由于凝固温度较低凝固时多分布在枝晶间隙, 轧制时硫化物沿压延方向呈条带状分布, 冷却时成为铁素体形核的核心, 因此导致铁素体呈条带状, 当温度继续降低时, 珠光体在余下的奥氏体区域中形成, 也相应地成条状, 构成了带状组织。

轧制时适当增加压缩比可以破碎铸锭中的树枝晶, 减轻枝晶偏析的程度, 降低带状组织的级别。

硫化物较多、带状组织级别较高是造成伸长率不合格的主要原因。

建议加强脱S 减少硫化物; 严格控制轧制工艺, 避免形成严重的带状组织。

1断口相貌通过对大量拉伸试样断口检查,我们对延伸率不合格的拉伸断口形态归纳为三种:(1)断口有明显的层状断裂特征,白亮色和灰色交替出现使试样厚度中心位置上呈现多层结构。

Q235B断后伸长率低的原因探析摘要: 通过对Q235B力学性能试样的断口及显微组织的分析,研究了造成带钢伸长率低的影响因素。

结果表明,影响Q235B伸长率低的主要因素是钢中存在大量的夹杂,同时,珠光体含量、晶粒度及带状组织等因素也会对带钢的伸长率造成一定的影响。

关键词: 伸长率; 层状断口; 脆性断口; 热划痕; 夹杂; 显微组织1 引言伸长率是衡量带钢塑性性能的主要指标, 在GB/ T 700 - 1988 标准中要求Q235B(厚度在16~40mm)钢的伸长率>25%。

本文对Q235B伸长率低的产品进行了宏观断口分析、金相分析、电镜及能谱分析。

2 理化检验2. 1 宏观检验根据试样宏观断口不同的形态,可分为三种。

(1)层状断口在纵向断口上呈现为无金属光泽和凹凸不平的层次起伏的条带,条带中多呈暗灰色,严重时会有明显的分开状,靠近带钢。

表面的层状缺陷(沿厚度方向) 较为多见,见图1(2) 脆性断口热轧带钢的拉伸断口呈平滑明亮结晶状,其断裂前产生的范性变形量很小,没有明显的可观察到的宏观形变量。

断裂过程中材料吸收的能量很小,表现为颈缩很小、断口参差不平和塑性变形能力差, 伸长率一般在20 %~ 23 %之间, 见图2(3) 热划痕在带钢力学性能测试中,发现有热划痕缺陷的试样,它的存在严重影响了钢的力学性能。

在试样横向拉伸时,其颈缩能力特别差,沿划痕方向直接断裂,伸长率均在21 %~24 %之间。

由于轧辊辊面的粘钢使得带钢在热轧过程中表面产生热划痕,试样拉伸时首先从此处断裂,使得伸长率达不到标准要求, 见图3 。

图1 层状断口图2 脆性断口图3 热划痕2. 2 金相分析2. 2. 1 层状断口试样在伸长率不合格的试样中,断口呈层状的最为多见。

分层试样微观检验显示,显微组织正常,均为铁素体和珠光体,晶粒度在7. 5~8. 5 级之间,珠光体含量均为7. 5 %~12 %。

关于晶粒度对伸长率的影响,日本钢铁界轧制专家[1 ] 认为,随着精轧温度的降低,铁素体晶粒细化,屈服点上升而拉伸强度和伸长率可视为不变,可见晶粒度微小的波动对伸长率不会造成明显的影响。