1轴类零件的测量解析

- 格式:ppt

- 大小:498.50 KB

- 文档页数:15

实验四 轴类零件的综合测量一.实验目的1.了解常用轴类零件的检测项目,会根据要求选用相应的测量仪器和测量方法;2.了解轴类零件常用测量形位误差的仪器设备原理、使用方法及数据处理方法;3. 掌握常用表面粗糙度的检测方法及主要仪器的结构、工作原理和测量方法。

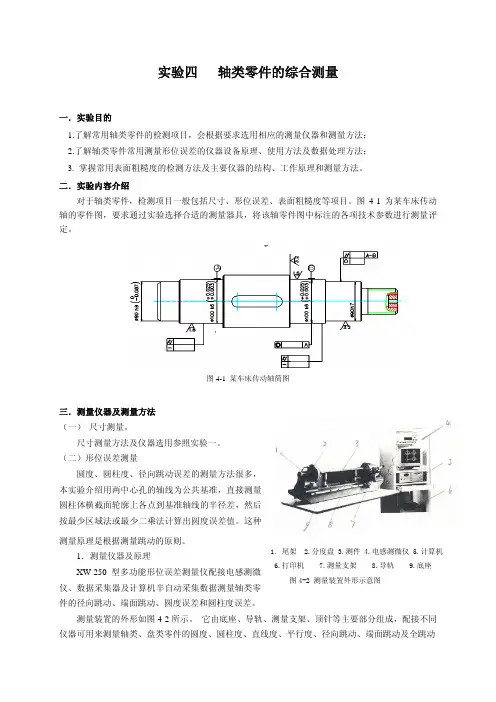

二.实验内容介绍对于轴类零件,检测项目一般包括尺寸、形位误差、表面粗糙度等项目。

图4-1为某车床传动轴的零件图,要求通过实验选择合适的测量器具,将该轴零件图中标注的各项技术参数进行测量评定。

图4-1 某车床传动轴简图三.测量仪器及测量方法(一) 尺寸测量。

尺寸测量方法及仪器选用参照实验一。

(二)形位误差测量圆度、圆柱度、径向跳动误差的测量方法很多,本实验介绍用两中心孔的轴线为公共基准,直接测量圆柱体横截面轮廓上各点到基准轴线的半径差,然后按最少区域法或最少二乘法计算出圆度误差值。

这种测量原理是根据测量跳动的原则。

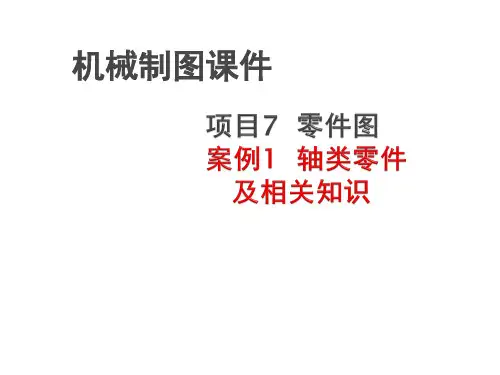

1.测量仪器及原理XW-250型多功能形位误差测量仪配接电感测微仪、数据采集器及计算机半自动采集数据测量轴类零件的径向跳动、端面跳动、圆度误差和圆柱度误差。

测量装置的外形如图4-2所示。

它由底座、导轨、测量支架、顶针等主要部分组成,配接不同仪器可用来测量轴类、盘类零件的圆度、圆柱度、直线度、平行度、径向跳动、端面跳动及全跳动等。

实验中用到的电感测微仪是一种精度高,测量范围大,稳定性好,配接传感器侧头能够准确测出微小尺寸变化的精密仪器。

其外形如图4-3所示。

电感测微仪和计算机之间的连接是通过便携式形位数据采集器完成的,各部分之间的接线如下图4-4所示。

采集器有一个12位的显示窗和一个32键的键盘,其主要功能是选择档位、配接仪器、设置测量参数,与多种测量仪适配对各有关项目形位误差的测量进行数据采集,将测量结果保存或用通讯的方式将采得的数据实时送入计算机进行计算评定处理,最后得出相应形位误差项目的测量评定结果。

测量时,工件安装在分度头与尾架的两顶尖上,两顶尖之间的距离可根据工件的长度,移动尾架来调整。

实验(实训)轴类零件的测绘

一、实验(实训)目的:

1、掌握外径千分尺的工作原理

2、掌握外径千分尺的正确使用方法

3、掌握外径千分尺的读数原理

二、实验(实训)内容:

1、测量各部位的实际尺寸

2、正确处理轴径测量数据

3、标注各部位的实际尺寸

三、实验(实训)要求:

1、标注尺寸处不得有涂改现象

2、测微类量具的维护

3、根据测量数据,用正确方法标注在图中

四、实验(实训)学时: 4学时

五、实验(实训)步骤:

1、擦净被测零件

2、校对“零”位

3、测量并记录数据

4、测量结束,将量具复位

5、完成实训内容实训报告并标注尺寸

六、实验报告

班级姓名学号被测件编号

注:H用有外径千分尺测量L用游标卡尺测量

实训日期评价教师签名。

详解轴类零件的尺寸测量方法摘要:机械行业中,轴类零件是最常用的零件之一,应用于各种运动场合,一般常用通用量具如游标卡尺、千分尺等来测量轴类零件尺寸。

看似简单的测量方法里,包含着如尺寸公差知识、常用量具读数原理、测量技术原理、数据计算等多学科知识,测量前,应先进行测量工具和测量方法的选择,测量时,应保持被测部位和量具清洁,保障测量表面的接触紧实,保证刻度读数的准确,测量完毕后,依据图纸或设计要求要对被测数据进行分析和处理,得出后续处理方案。

关键词:尺寸测量;读数方法;测量误差;数据处理机械行业中,几乎所有运动机构都需要进行动力的转换和传输,在传输过程中一个重要的部件就是传动轴,它可以起到支撑、传动、传递转矩等作用,轴的尺寸精度是衡量其是否合格的首要条件,因此,本论文就来探讨典型轴类零件的尺寸测量方法。

在进行测量之前要学习一些相关的基础知识,如掌握尺寸公差的基础知识、测量技术基本原理、常用测量工具的读数原理。

还要了解一些技能知识,如能够计算零件尺寸的极限偏差值和标准偏差,会查询标准公差数值表等。

通用量具的具体读数方法是:①游标卡尺的读数方法是在主尺上读出副尺零线以左的刻度值,找到副尺上与主尺刻线对齐的格数,乘以精度0.02mm,最后两数相加得出测量值。

②千分尺的读数方法:先读取固定套筒左边露出的刻度值,再以固定套筒基准线读取微分套筒上的刻度,最后将两数值相加,即为测量值。

图1掌握了基本的读数方法后,就要对图纸进行分析,对以上图纸分析结果如下:1.根据传动轴在实际中的使用要求,分析图纸不同部位的尺寸公差,找出一般尺寸(公差带≧0.02)和重要关键尺寸(公差带<0.02,小数点后3位数值)。

2.依据分析结果,选择合适的测量工具,一般尺寸选用游标卡尺,重要尺寸选择外径千分尺进行测量。

用游标卡尺测量图纸中一般尺寸,主要包括长度尺寸、非配合尺寸和轴肩部位尺寸,测量步骤:①将卡尺的外侧量爪擦拭干净,将两量爪紧密贴合,检查有无缝隙,且主尺和游标尺的零位刻度相互对齐,俗称零位校准②将测量部位用棉布擦拭干净③测量时,右手握住尺身,大拇指移动游标尺,左手拿住传动轴,使被测部位在两外测量爪之间,当与量爪紧密相贴时,即可读数④为获得较正确的测量结果,应在轴的同一截面的不同方向进行多次测量,一般3~5次。

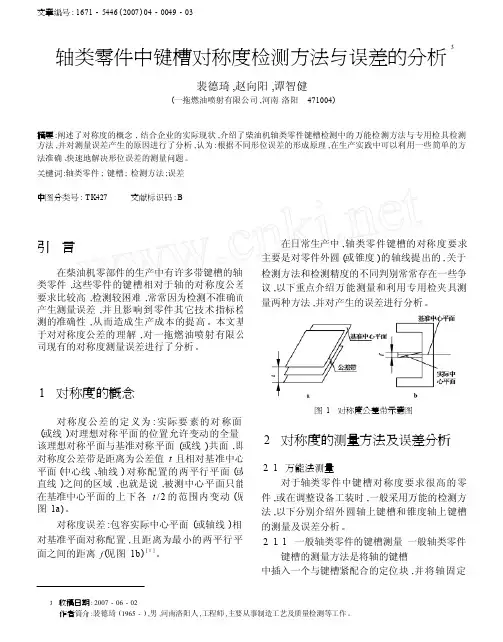

文章编号 : 1671 - 5446 ( 2007 ) 04 - 0049 - 033轴类零件中键槽对称度检测方法与误差的分析裴德琦 ,赵向阳 ,谭智健(一拖燃油喷射有限公司 ,河南 洛阳 471004)摘要 :阐述了对称度的概念 , 结合企业的实际现状 ,介绍了柴油机轴类零件键槽检测中的万能检测方法与专用检具检测方法 ,并对测量误差产生的原因进行了分析 ,认为 :根据不同形位误差的形成原理 ,在生产实践中可以利用一些简单的方 法准确 、快速地解决形位误差的测量问题。

关键词 :轴类零件 ; 键槽 ; 检测方法 ;误差 中图分类号 : TK427文献标识码 : B在日常生产中 ,轴类零件键槽的对称度要求主要是对零件外圆 (或锥度 )的轴线提出的 ,关于 检测方法和检测精度的不同判别常常存在一些争议 ,以下重点介绍万能测量和利用专用检夹具测 量两种方法 ,并对产生的误差进行分析。

引 言在柴油机零部件的生产中有许多带键槽的轴 类零件 ,这些零件的键槽相对于轴的对称度公差 要求比较高 ,检测较困难 ,常常因为检测不准确而 产生测量误差 ,并且影响到零件其它技术指标检 测的准确性 ,从而造成生产成本的提高。

本文基 于对对称度公差的理解 ,对一拖燃油喷射有限公 司现有的对称度测量误差进行了分析。

1 对称度的概念图 1 对称度公差带示意图对称度公差的定义为 : 实际要素的对称面(或线 )对理想对称平面的位置允许变动的全量 , 该理想对称平面与基准对称平面 (或线 )共面 ,即 对称度公差带是距离为公差值 t 且相对基准中心 平面 (中心线 、轴线 ) 对称配置的两平行平面 (或 直线 )之间的区域 ,也就是说 ,被测中心平面只能 在基准中心平面的上下各 t /2 的范围内变动 (见 图 1 a ) 。

对称度误差 :包容实际中心平面 (或轴线 )相 对基准平面对称配置 ,且距离为最小的两平行平 面之间的距离 f (见图 1 b ) [ 1 ] 。

1 轴类零件的功用、结构特点轴类零件是机器中经常遇到的典型零件之一。

它在机械中主要用于支承齿轮、带轮、凸轮以及连杆等传动件,以传递扭矩。

按结构形式不同,轴可以分为阶梯轴、锥度心轴、光轴、空心轴、曲轴、凸轮轴、偏心轴、各种丝杠等。

它主要用来支承传动零部件,传递扭矩和承受载荷。

轴类零件是旋转体零件,其长度大于直径,一般由同心轴的外圆柱面、圆锥面、内孔和螺纹及相应的端面所组成。

根据结构形状的不同,轴类零件可分为光轴、阶梯轴、空心轴和曲轴等。

轴的长径比小于5的称为短轴,大于20的称为细长轴,大多数轴介于两者之间。

1.1轴类零件的毛坯和材料1.1.1轴类零件的毛坯轴类毛坯常用圆棒料和锻件;大型轴或结构复杂的轴采用铸件。

毛坯经过加热锻造后,可使金属内部纤维组织沿表面均匀分布,获得较高的抗拉、抗弯及抗扭强度。

根据生产规模的不同,毛坯的锻造方式有自由锻和模锻两种。

中小批生产多采用自由锻,大批大量生产时采用模锻。

1.1.2轴类零件的材料轴类零件材料常用45钢,精度较高的轴可选用40Cr、轴承钢GCr15、弹簧钢65Mn,也可选用球墨铸铁;对高速、重载的轴,选用20Mn2B、20Cr等低碳合金钢或38CrMoAl氮化钢。

45钢是轴类零件的常用材料,它价格便宜经过调质(或正火)后,可得到较好的切削性能,而且能获得较高的强度和韧性等综合机械性能,淬火后表面硬度可达45~52HRC。

40Cr等合金结构钢适用于中等精度而转速较高的轴类零件,这类钢经调质和淬火后,具有较好的综合机械性能。

轴承钢GCr15和弹簧钢65Mn,经调质和表面高频淬火后,表面硬度可达50~58HRC,并具有较高的耐疲劳性能和较好的耐磨性能,可制造较高精度的轴。

精密机床的主轴(例如磨床砂轮轴、坐标镗床主轴)可选用38CrMoAIA氮化钢。

这种钢经调质和表面氮化后,不仅能获得很高的表面硬度,而且能保持较软的芯部,因此耐冲击韧性好。

与渗碳淬火钢比较,它有热处理变形很小,硬度更高的特性。

轴类零件的跳动测量实验思考与总结首先,在进行轴类零件的跳动测量实验之前,需要选择合适的测量仪器和测量方法。

一般来说,可以使用千分尺、千分表、编码器等工具进行测量,具体选择要根据被测零件的大小和形状来确定。

对于较小的轴类零件,可以使用千分尺或千分表进行测量,而对于较大的轴类零件,可以使用编码器进行测量。

其次,在进行实验之前,需要对测量仪器进行校准。

校准的目的是保证测量仪器的准确性和精度,从而确保测量结果的可靠性。

校准可以通过与国家标准样品进行比较,或者与已知精度的零件进行对比等方法来进行。

当测量仪器的准确性和精度得到保证之后,才能进行实验工作。

接下来,在进行实验时,需要注意以下几点。

首先,要选择合适的测量位置。

轴类零件的跳动情况通常不是均匀的,在不同位置可能有不同的跳动值。

因此,在选择测量位置时,要充分考虑被测零件的形状和加工精度,选取可能跳动较大的位置进行测量。

其次,要注意测量时的操作技巧。

测量操作时,要保持测量仪器的稳定,避免测量中的外力对结果的影响。

同时,要注意测量的时间和环境,避免温度变化和振动对测量结果的干扰。

最后,要进行多次测量并取平均值。

由于测量过程中可能存在一定误差,因此进行多次测量并取平均值,可以减小误差,提高测量结果的准确性和稳定性。

最后,在实验完成后,需要对测量结果进行分析和总结。

首先,要对测量结果进行统计和比较。

如果测量结果存在较大的差异,则需要进一步分析可能的原因,例如零件的加工精度、测量仪器的准确性等。

其次,要对测量结果进行评估。

可以根据工程要求和标准,对测量结果进行比较和分析,判断轴类零件的跳动情况是否符合要求。

最后,要对实验过程进行总结。

可以对实验中出现的问题和经验进行总结,为以后的类似实验提供参考。

综上所述,轴类零件的跳动测量实验是工程中常用的一种测试方法。

通过选择合适的测量仪器和测量方法,进行校准和实验操作,最后对测量结果进行分析和总结,可以评估轴类零件的加工精度和质量状况。