有限元分析薄板挠度(附C程序)

- 格式:docx

- 大小:435.15 KB

- 文档页数:14

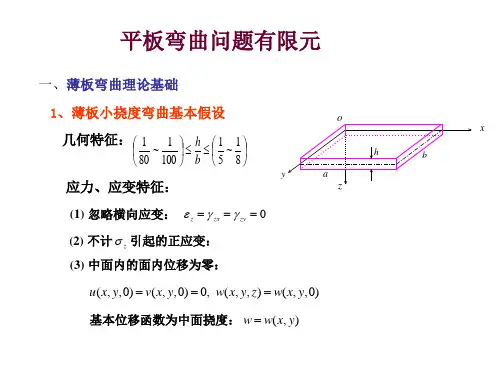

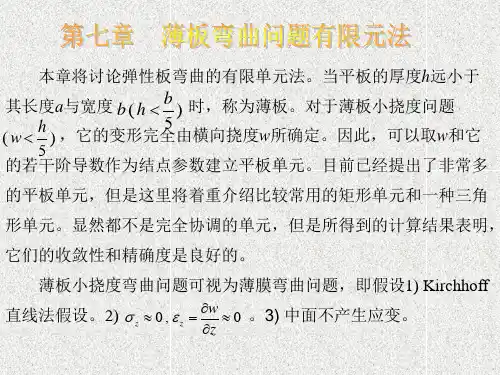

第五章薄板弯曲问题有限元法第一节薄板弯曲问题的有关概念一、基本概念1.薄板的定义:薄板是由上下两个平行的表面所构成的片状结构,其间距称为板厚。

同时,定义等分板厚的面为中面,当中面为平面时,称为平板,当中面为曲面时则称为壳体。

2.挠度; 板结构在承受横向载荷(弯矩、扭矩和横向剪力)作用下,发生弯扭而使薄板中面上各个点沿垂直中面方向发生的横向变形称为挠度,记为w。

3.薄板的两类问题:(1)平面应力板问题,载荷作用于板面内—(薄膜单元);在拉、压力和面内切力作用下,板内将产生薄膜内力,从而使板产生面内变形。

(2)薄板弯曲问题:其特点为:a) 几何尺寸:板的厚度远较长与宽的几何尺寸为小(一般厚度与板面最小尺寸之比小于1/5-1/10);(否则称为厚板)b) 载荷条件:结构仅承受垂直于板中面的横向载荷作用。

c) 小挠度条件;即挠度与板厚之比值较小,一般为w/t ≤1/5。

研究薄板弯曲问题时,通常以未变形的板的中面为xoy平面,厚度方向为z轴方向,3.板的一般问题:一般情况下,板既可承受横向载荷作用,也可同时承受平行于板中面的膜载荷作用。

(1) 薄板:在小挠度情况下,当两种载荷同时作用时,可认为两种变形互不影响,因此膜载荷的作用可按平面应力问题进行处理,而横向载荷的作用则按薄板弯曲问题来分析,两种问题引起的薄膜内力和弯曲内力的叠加便是一般载荷综合作用的结果。

(2)厚板:当1<w/t<5时为大挠度板,w/t≥5时为特大挠度板。

在大挠度情况下,薄板面内变形和弯扭变形之间将相互影响,即横向载荷也可能产生膜内力和面内变形,而膜载荷也可能产生弯曲内力和弯曲变形。

这时描述薄板变形的数学方程是非线性的,应采用更复杂的理论分析方法。

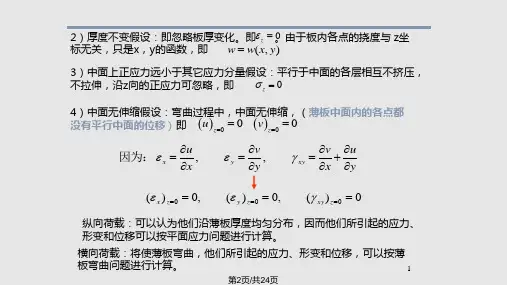

二.薄板弯曲问题求解的假设:(克希霍夫假设)1.法线假设垂直板中面的法线在板变形后仍垂直于弯曲的挠曲面,且法线线段没有伸缩,板的厚度无变化。

这样,垂直于中面的正应变便可忽略,即εz=0根据几何方程,可得因此挠度只是x,y的函数,表示为w=w(x,y),也即薄板中面上法线的各点都有相同位移。

薄板弯曲挠度计算公式全文共四篇示例,供读者参考第一篇示例:薄板弯曲挠度计算公式是工程力学课程中的重要内容,也是工程设计和结构分析中不可或缺的一部分。

薄板在受力作用下会发生弯曲变形,挠度是描述薄板弯曲程度的重要参数。

通过合理的挠度计算公式,我们可以准确地评估薄板的变形情况,为工程设计提供可靠的依据。

薄板弯曲挠度计算公式的推导过程比较复杂,需要借助数学和力学知识。

一般而言,薄板的挠度计算公式可分为静力法、弹性力学法和有限元法等多种方法。

静力法是最为常用的一种计算薄板挠度的方法,下面我们将对其进行详细介绍。

我们需要了解一些基本概念。

在工程力学中,对于一根长为L、宽为b、厚度为h的矩形薄板,在受到外力作用后呈弯曲状态,其挠度δ可以通过以下公式计算:\[ \delta = \frac{PL^3}{3EI} \]P为受力大小,E为杨氏模量,I为横截面惯性矩。

这是薄板挠度计算公式的一般形式,具体的计算过程需要根据实际情况进行适当的调整和修正。

静力法是一种比较简单但实用的计算挠度的方法。

该方法主要基于等效荷载原理,即将复杂的荷载系统转化为简化的等效荷载,将薄板弯曲问题转化为梁的弯曲问题。

下面我们以一种常见的简支边界条件情况为例,介绍具体的计算步骤。

假设我们有一根长为L、宽为b、厚度为h的矩形薄板,受到长度方向均布载荷q的作用,两端为简支边界。

我们需要计算该薄板的等效弯矩M,其计算公式如下:根据薄板挠度计算公式,我们可以得到该薄板的挠度表达式为:通过这个计算公式,我们可以快速准确地计算出简支边界条件下薄板的挠度。

如果有其他不同的受力情况或边界条件,需要进行相应调整。

除了静力法,弹性力学法和有限元法也是常用的计算薄板挠度的方法。

弹性力学法是以弹性理论为基础,考虑了薄板材料的应力应变关系,可以更精确地描述薄板的弯曲情况。

有限元法则是一种数字计算方法,通过将薄板离散成有限个单元,利用计算机进行大规模计算,可以处理更加复杂的挠度计算问题。

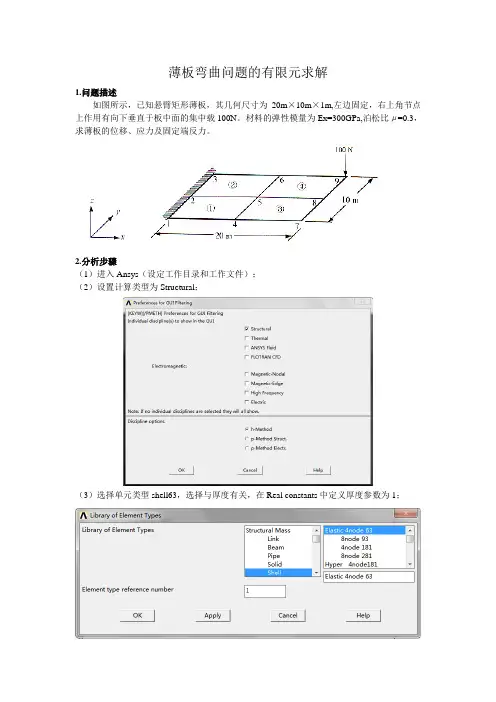

薄板弯曲问题的有限元求解1.问题描述如图所示,已知悬臂矩形薄板,其几何尺寸为20m×10m×1m,左边固定,右上角节点上作用有向下垂直于板中面的集中载100N。

材料的弹性模量为Ex=300GPa,泊松比μ=0.3,求薄板的位移、应力及固定端反力。

2.分析步骤(1)进入Ansys(设定工作目录和工作文件);(2)设置计算类型为Structural;(3)选择单元类型shell63,选择与厚度有关,在Real constants中定义厚度参数为1;(4)定义材料参数弹性模量为EX:3e11;泊松比PRXY:0.3;(5)建立几何模型生成节点和单元。

此题结构简单,受力也简单,因此可用4个单元来分析。

首先创造节点,节点的坐标是:1(0,0,1)2(0,5,1)3(0,10,1) 4(10,0,1) 5(10,5,1) 6(10,10,1) 7(20,0,1) 8(20,5,1) 9(20,10,1),操作如下:GUI:Preprocessor>Modeling>Create>Nodes>In Active CSGUI:Preprocessor>Modeling>Create>Elements>AutoNumbered>ThruNodes,逆时针方向依次连接这几个点形成4个4节点四边形单元(6)施加载荷与约束加载与施加边界条件板的左边完全被固定,其自由度为0;右边第9节点施加了一个垂直方向的集中力(7)求解 (8)查看结果 1)变形结果可得最大变形为51011.0-⨯m 2)查看节点位移3)查看等效应力可以看出3节点受最大应力1248Pa,节点7所受应力最小。

4)查看节点力及力矩可以看出节点1、2、3既受到Z轴的集中力又受到X、Y的弯矩。

节点9只受外载作用。

3.如果将例题中的受力作如下图的改变,则此时单元的计算应为薄壳问题。

按照前面的计算方法可得出节点的线位移、角位移及力和力矩。

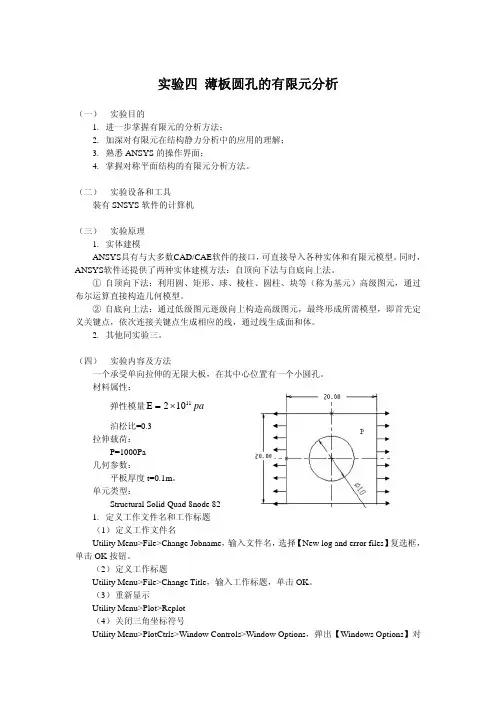

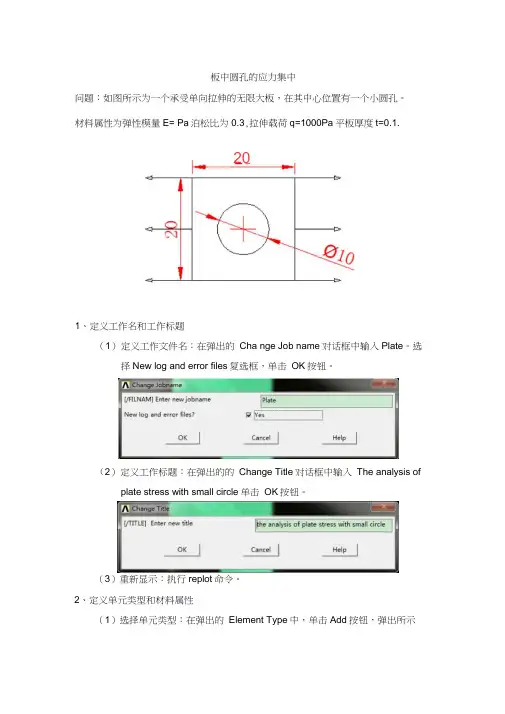

板中圆孔的应力集中问题:如图所示为一个承受单向拉伸的无限大板,在其中心位置有一个小圆孔。

材料属性为弹性模量E= Pa泊松比为0.3,拉伸载荷q=1000Pa平板厚度t=0.1.201、定义工作名和工作标题(1)定义工作文件名:在弹出的Cha nge Job name对话框中输入Plate。

选择New log and error files复选框,单击OK按钮。

(2)定义工作标题:在弹出的的Change Title对话框中输入The analysis of plate stress with small circle单击OK按钮。

(3)重新显示:执行replot命令。

2、定义单元类型和材料属性(1)选择单元类型:在弹出的Element Type中,单击Add按钮,弹出所示对话框,选择Structural Solid 和Quad 8node 82选项,单击OK ,然后 单击close 。

(2) 设置材料属性:在弹出的 defi ne material models behavior 窗口中,双 击 structural/linear/elastic/isotropic 选项,弹出 linear isotropic material properties for material number 1 对话框,EX 和 PRXY 分别输入 2e11 和0.3,单击OK,执行exit 命令Lintar Isotropic f^lattrial Proptrtits for f^lattrial Numbtr 1Add Temperature Delete Temperature□K(3)保存数据:单击SAVE_DB 按钮。

3、创建几何模型PRXYCancel Linejr Isotropic Properties for Material Nuinbcr 1T1Help(1)生成一个矩形面:执行相应操作弹出create recta ngle by dime nsio ns对话框,输入数据,单击OK,显示一个矩形。

变分原理与有限元素法课程报告报告名称:薄板弯曲问题的有限元分析姓名:学号:导师:专业:2015.5.15目录1.问题描述 (3)2.理论基础 (3)2.1矩形薄板弯曲单元 (3)2.1.1挠度函数 (3)2.1.2单元刚度矩阵 (5)2.2四边简支矩形板的纳维叶解法 (5)3.有限元模型 (6)4.结果与分析 (7)4.1均布载荷作用下四边简支板 (7)4.2集中载荷作用下四边简支板 (8)4.2均布载荷作用下四边固支板 (9)4.2集中载荷作用下四边固支板 (10)4.5总结 (11)1.问题描述一块方板,边长为L,厚度为t(51/801≤≤t L ),材料为铝,分别用不同密度的四节点12个自由度的矩形单元来划分网格。

要求:考虑四边简支和四边固支两种边界情况,分别计算受均匀载荷q 和在板中心处受集中载荷P 两种载荷情况下,板的中心挠度max ω(不超过板厚t 的1/5),进而计算出不同情况下的方板的中心挠度系数;将计算出的系数与精确解进行比较,通过比较发现不同有限元网格密度对薄板弯曲问题计算结果的影响。

本例中,方板边长L=40mm,厚度t=1mm,铝的弹性模量E=70GPa,泊松比3.0=μ,粗略计算当q=0.1MPa 或者P=50N 时,板中心挠度小于板厚的1/5,属于小挠度弯曲,因此载荷可取这两个值。

2.理论基础2.1矩形薄板弯曲单元2.1.1挠度函数薄板弯曲单元中比较简单的是四节点12个自由度的矩形单元,将矩形薄板沿坐标方向划分为若干矩形单元,如图1所示,每个单元设有四个节点,每个节点位移有三个分量:挠度w,绕x 轴的转角y w x ∂∂=/θ,绕y 轴的转角x w y ∂-∂=/θ,即)4,3,2,1()/()/(}{=⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧∂∂-∂∂=⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧=i x w y w w w i i i yi xi i i ϕϕδ图1单元的节点位移为TT T T Te ]}{}{}{}{[}{4321δδδδδ=节点荷载为)4,3,2,1(}{=⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧=i M M V F yi xi i i 单元的节点荷载为TT T T Te F F F F F ]}{}{}{}{[}{4321=取位移函数为31231131029283726524321xy y x y xy y x x y xy x y x w αααααααααααα+++++++++++=在位移函数中,前三项包含了单元的刚体位移状态,二次项代表了单元的均匀应变状态。

1问题描述某周边简支非均匀的矩形(或圆形)板在均布载荷作用下挠度过大。

结合实际,提出集中改进设计方案,并进行对比分析。

2.问题分析不均匀板有两种主要的情况,结构不均匀和材料不均匀,结构不均匀是指板的厚度不是常量,材料不均匀体现在板的弹性模量和泊松比是变化的。

另外,有的板可以是以上两种情况的混合情形。

不均匀板与均匀板的有限元问题有哪些差别呢?下面从均匀板问题推导出非均匀板有限元问题的解决方法。

2.1应力应变先以结构不均匀板为例来讨论。

假设一矩形板长为2,宽为2,厚度沿x ,y 不均匀,由一函数()h ,h x y =描述,但仍然符合薄板假设。

对于均匀板,显然h 是一个常数。

设挠度为()=x,y ωω,则板内应变向量可以表示为{}2222211==z 12x x y y xy xy x z y x y ρεεεωεγγ⎧⎫⎧⎫∂⎪⎪⎪⎪∂⎪⎪⎪⎪⎧⎫⎪⎪⎪⎪∂⎪⎪⎪⎪⎪⎪=-⎨⎬⎨⎬⎨⎬∂⎪⎪⎪⎪⎪⎪⎩⎭⎪⎪⎪⎪∂⎪⎪⎪⎪∂∂⎪⎪⎪⎪⎩⎭⎩⎭应力应变关系为{}1p z D σρ⎧⎫⎡⎤=⎨⎬⎣⎦⎩⎭弯矩扭矩矩阵{}{}()()h ,2h ,2x y x y M zdz σ-=⎰这里就体现出不均匀板和均匀板的区别了。

积分完毕后,可以得到{}[]1M D ρ⎧⎫=⎨⎬⎩⎭其中薄板的弯曲系数矩阵[]()()()321,1012101/2Eh x y D μμμμ⎡⎤⎢⎥=⎢⎥-⎢⎥-⎣⎦是关于薄板总体坐标的函数,所以对各个分单元都是不同的。

各单元的弯曲系数矩阵可以采用单元中心处的代替。

那么就可以得出一系列的弯曲系数矩阵[]D ei 。

如果单元划分得足够细,是可以代替真实解的。

2.2单元分析可以将板分为边长为0.25的矩形小单元,每一个单元都是一样的。

对于任何一个单元的节点,都有3项独立的位移{}i i i xi i yi i w w w y w x δθθ⎧⎫⎪⎪⎪⎪⎧⎫⎪⎪⎛⎫∂⎪⎪⎪⎪==⎨⎬⎨⎬⎪∂⎝⎭⎪⎪⎪⎪⎩⎭⎪⎪∂⎛⎫⎪⎪- ⎪∂⎪⎪⎝⎭⎩⎭位移模式()22312345672233389101112,w x y x y x xy y x x y xy y x y xy αααααααααααα=+++++++++++形状函数矩阵是一个112⨯的行向量()[],kl mn N x y N N N N =⎡⎤⎣⎦其中222222222222222211128111111i i i i i i i i i i i i i x x y y x x y y x y N a b a b a b x x y y y y x x y y x x y x a b b a b a ⎛⎫⎡⎛⎫⎛⎫=++++--⎡⎤ ⎪⎪⎪⎣⎦⎢⎝⎭⎝⎭⎣⎝⎭⎤⎛⎫⎛⎫⎛⎫⎛⎫⎛⎫⎛⎫++--++-⎥ ⎪⎪ ⎪ ⎪ ⎪⎪⎝⎭⎝⎭⎝⎭⎝⎭⎝⎭⎝⎭⎥⎦(),,,i k l m n =单元刚度矩阵[][][][]1212ee TS k B D B dxdy ⨯=⎰很明显,积分式中包含了弹性系数矩阵,而不同单元的弹性系数矩阵是不同的,所以,即便单元划分相同,得到的单元刚度矩阵也不同。

第五章薄板弯曲问题有限元讲义第五章薄板弯曲问题有限元法第⼀节薄板弯曲问题的有关概念⼀、基本概念1.薄板的定义:薄板是由上下两个平⾏的表⾯所构成的⽚状结构,其间距称为板厚。

同时,定义等分板厚的⾯为中⾯,当中⾯为平⾯时,称为平板,当中⾯为曲⾯时则称为壳体。

2.挠度; 板结构在承受横向载荷(弯矩、扭矩和横向剪⼒)作⽤下,发⽣弯扭⽽使薄板中⾯上各个点沿垂直中⾯⽅向发⽣的横向变形称为挠度,记为w。

3.薄板的两类问题:(1)平⾯应⼒板问题,载荷作⽤于板⾯内—(薄膜单元);在拉、压⼒和⾯内切⼒作⽤下,板内将产⽣薄膜内⼒,从⽽使板产⽣⾯内变形。

(2)薄板弯曲问题:其特点为:a) ⼏何尺⼨:板的厚度远较长与宽的⼏何尺⼨为⼩(⼀般厚度与板⾯最⼩尺⼨之⽐⼩于1/5-1/10);(否则称为厚板)b) 载荷条件:结构仅承受垂直于板中⾯的横向载荷作⽤。

c) ⼩挠度条件;即挠度与板厚之⽐值较⼩,⼀般为w/t ≤1/5。

研究薄板弯曲问题时,通常以未变形的板的中⾯为xoy平⾯,厚度⽅向为z轴⽅向,3.板的⼀般问题:⼀般情况下,板既可承受横向载荷作⽤,也可同时承受平⾏于板中⾯的膜载荷作⽤。

(1) 薄板:在⼩挠度情况下,当两种载荷同时作⽤时,可认为两种变形互不影响,因此膜载荷的作⽤可按平⾯应⼒问题进⾏处理,⽽横向载荷的作⽤则按薄板弯曲问题来分析,两种问题引起的薄膜内⼒和弯曲内⼒的叠加便是⼀般载荷综合作⽤的结果。

(2)厚板:当1⼆.薄板弯曲问题求解的假设:(克希霍夫假设)1.法线假设垂直板中⾯的法线在板变形后仍垂直于弯曲的挠曲⾯,且法线线段没有伸缩,板的厚度⽆变化。

这样,垂直于中⾯的正应变便可忽略,即εz=0根据⼏何⽅程,可得因此挠度只是x,y的函数,表⽰为w=w(x,y),也即薄板中⾯上法线的各点都有相同位移。

2.正应⼒假设在平⾏于中⾯的截⾯上,应⼒分量ζz、τzx及τyz远⼩于其他三个应⼒分量,可忽略不计。

3.⼩挠度假设板中⾯只发⽣弯曲变形⽽没有⾯内变形,即中⾯内各点没有平⾏于中⾯的位移,表⽰为:在这些假设前提下,薄板的位移、应变和应⼒都可⽤挠度w表⽰。

薄板大挠度弯曲有限元

薄板大挠度弯曲有限元分析是一种用于研究薄板在承受横向载荷时产生的弯曲变形的方法。

这种方法结合了有限元法和板壳理论,可以考虑板的几何非线性和材料非线性,从而得到更加准确的结果。

在有限元分析中,将薄板离散成一系列小单元,每个单元都具有一定的刚度和质量,通过求解整个系统的平衡方程,可以得到薄板的挠度、应力、应变等响应。

这种方法可以应用于各种工程领域,如机械工程、土木工程、航空航天等,用于设计和优化薄板结构。

1问题描述某周边简支非均匀的矩形(或圆形)板在均布载荷作用下挠度过大。

结合实际,提出集中改进设计方案,并进行对比分析。

2.问题分析不均匀板有两种主要的情况,结构不均匀和材料不均匀,结构不均匀是指板的厚度不是常量,材料不均匀体现在板的弹性模量和泊松比是变化的。

另外,有的板可以是以上两种情况的混合情形。

不均匀板与均匀板的有限元问题有哪些差别呢?下面从均匀板问题推导出非均匀板有限元问题的解决方法。

2.1应力应变先以结构不均匀板为例来讨论。

假设一矩形板长为2,宽为2,厚度沿x ,y 不均匀,由一函数()h ,h x y =描述,但仍然符合薄板假设。

对于均匀板,显然h 是一个常数。

设挠度为()=x,y ωω,则板内应变向量可以表示为{}2222211==z 12x x y y xy xy x z y x y ρεεεωεγγ⎧⎫⎧⎫∂⎪⎪⎪⎪∂⎪⎪⎪⎪⎧⎫⎪⎪⎪⎪∂⎪⎪⎪⎪⎪⎪=-⎨⎬⎨⎬⎨⎬∂⎪⎪⎪⎪⎪⎪⎩⎭⎪⎪⎪⎪∂⎪⎪⎪⎪∂∂⎪⎪⎪⎪⎩⎭⎩⎭应力应变关系为{}1p z D σρ⎧⎫⎡⎤=⎨⎬⎣⎦⎩⎭弯矩扭矩矩阵{}{}()()h ,2h ,2x y x y M zdz σ-=⎰这里就体现出不均匀板和均匀板的区别了。

积分完毕后,可以得到{}[]1M D ρ⎧⎫=⎨⎬⎩⎭其中薄板的弯曲系数矩阵[]()()()321,1012101/2Eh x y D μμμμ⎡⎤⎢⎥=⎢⎥-⎢⎥-⎣⎦是关于薄板总体坐标的函数,所以对各个分单元都是不同的。

各单元的弯曲系数矩阵可以采用单元中心处的代替。

那么就可以得出一系列的弯曲系数矩阵[]D ei 。

如果单元划分得足够细,是可以代替真实解的。

2.2单元分析可以将板分为边长为0.25的矩形小单元,每一个单元都是一样的。

对于任何一个单元的节点,都有3项独立的位移{}i i i xi i yi i w w w y w x δθθ⎧⎫⎪⎪⎪⎪⎧⎫⎪⎪⎛⎫∂⎪⎪⎪⎪==⎨⎬⎨⎬⎪∂⎝⎭⎪⎪⎪⎪⎩⎭⎪⎪∂⎛⎫⎪⎪- ⎪∂⎪⎪⎝⎭⎩⎭位移模式()22312345672233389101112,w x y x y x xy y x x y xy y x y xy αααααααααααα=+++++++++++形状函数矩阵是一个112⨯的行向量()[],kl mn N x y N N N N =⎡⎤⎣⎦其中222222222222222211128111111i i i i i i i i i i i i i x x y y x x y y x y N a b a b a b x x y y y y x x y y x x y x a b b a b a ⎛⎫⎡⎛⎫⎛⎫=++++--⎡⎤ ⎪⎪⎪⎣⎦⎢⎝⎭⎝⎭⎣⎝⎭⎤⎛⎫⎛⎫⎛⎫⎛⎫⎛⎫⎛⎫++--++-⎥ ⎪⎪ ⎪ ⎪ ⎪⎪⎝⎭⎝⎭⎝⎭⎝⎭⎝⎭⎝⎭⎥⎦(),,,i k l m n =单元刚度矩阵[][][][]1212ee TS k B D B dxdy ⨯=⎰很明显,积分式中包含了弹性系数矩阵,而不同单元的弹性系数矩阵是不同的,所以,即便单元划分相同,得到的单元刚度矩阵也不同。

对于均匀板,相同形式的单元,刚度矩阵是相同的。

均匀与非均匀的差别,完全体现在弹性系数矩阵上。

但是非均匀板的一些结果可以间接地运用。

矩形单元四节点单元刚度矩阵是一个规律性很强的对称矩阵。

矩阵中待求的独立元素只有21个。

1425637101111084231195632121516172021115132018421614211956317202112151671011201815131082119161400(,)360(1)00000000k k k k k k k k k k k k k k k k k k k Eh x y k k k k k k k ab k k k k k k k k k k k k k k k k k k k k k k k k k k k k k k k k k μ-----------------对称1421195630k k k k k k k ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥⎢⎥-⎣⎦如果以单元中心点的参数代替单元的参数,那么非均匀的薄板单元刚度矩阵与均匀板差别不大,即各个单元的刚度矩阵都需要利用单元中心的参数来代替。

这个结论对材料不均匀板也是实用的。

下面运用这种近似来求解非均匀薄板问题。

3问题求解求解的模型仍然是边长为2的正方形薄板,材料的弹性模量E 25000000000Pa =,泊松比0.3μ=。

图1 薄板单元3.1 均匀板将板分为均匀的正方形单元44⨯,88⨯等,可以得到精度不等的数值解。

厚度为0.035的薄板,在载荷100000000P q a =作用下可以计算出板的挠度。

可以看出挠度是完全对称的,并且最大挠度出现在板的几何中心上。

图2 均匀板均布载荷下变形(整体变形和中线变形)3.2 结构非均匀板通过一个均匀板的计算,可以看出对称均匀板受到均布载荷后,挠度也是完全对称的。

但是对于非均匀板,受到均布载荷挠度如何分布,最大挠度在什么地方,是最关键的问题。

只有找到最大挠度的位置,以及最大挠度是多少才能采取相应的解决办法。

下面解决一个结构非均匀薄板。

设板在x 方向上厚度从0.02线性变化到0.05(平均厚度为0.035,与上一均匀板厚度相同),厚度关于中面对称,其余参数和前面的均匀板相同。

结构如图。

图3 不均匀板模型同样,将板分为88⨯(64个)正方形单元,在均布载荷100000000P q a =作用下,板的形变已经完全不一样了。

最大挠度不再出现在几何中心处。

很显然,挠度最大处向板较薄的一侧推移了。

值得注意的是,这种不均匀薄板在薄弱环节挠度往往增大得很快,平均厚度相同的薄板受到相同载荷,不均匀板的挠度往往大得多。

图4 不均匀板在均布载荷下变形但是新的问题出现了。

实际情况确实是挠度最大处向板较薄的方向推移了,可是目前的网格还是比较粗,所有的位移量都是针对节点计算的,并不能精确反映出现的位置。

所以,要想较精确地得到具体位置,网格需要加密。

但针对现有的精度,我们可以提出几种解决大挠度的方案。

1)在最大挠度处添加支撑(固支或简支)如果在最大挠度处添加支撑,那么该处的挠度就已固定。

简支时,转角自由;固支时,转角为0或者给定。

假如限制最大挠度处挠度为0.1。

下面分别就固支和简支情况给出数值解。

图5 薄弱环节采用简支图6 薄弱环节采用固支2)在最大挠度出添加固支肋条在最大挠度出使挠度为0,可以得到下面的情形。

可以通过不断改变添加的位置找到最合适的方法。

显然,图中不是最好的方法。

图7 薄弱处添加肋条3)施加外力例如给薄板最大挠度出施加一集中载荷500000N ,方向与均布载荷相反。

可以看到最大挠度(0.12)也有明显减小。

图8 薄弱处施加外力4)改变材质(材质分布)不均匀薄板本来就可以是材质的不均匀。

当改变材料性质可行时,那么这也是一种好的方法。

下面通过改变材料的性质改变薄板的形变。

首先应该清楚,在薄板较薄的位置,结构的刚度较小。

如果结构不能改变,那么需要适当地调整材料的性质。

采用不同的材料,或者对材料进行不同的处理。

那么,下面我们让薄板较薄的半边弹性模量为275Gpa,看看会有什么发生。

图9 改变材质(分布)通过对比发现,薄板的最大挠度随着较薄区域的刚度的增加,最大挠度明显减小;如果全域都改变材料,使用弹性模量较大的材料,挠度会更小,但没有通过直接增加薄区域弹性模量的办法有效。

4总结1. 不均匀板主要有两种情况,结果不均匀和材质不均匀;2. 文中展示了如何求解不均匀薄板的有限元问题。

主要是通过有限单元的平均参数代替单元参数。

理论上,当单元足够小的时候,是可以逼近精确解的。

不论是结构不均匀还是材质不均匀,都是适用;3.解决挠度过大的方案,仍然是通过改变结构、改变外部条件和改变材质(材质分布)等方法来解决。

求解的方法就是使用不均匀板的有限元方法;4.这种方法不能给出一个优化的方法,只能是校核;5.求解过程是基于C语言完成的。

单元数目不多时,可以直接计算.当单元数目很多,矩阵的维数很大,通过手算是不可能的。

所有的工作都必须借助计算机完成。

事实上,用有限元解决问题,单元数目都非常多。

最初的将整个过程用C语言完成,是耗费一定时间的。

当整个程序建立之后,使用分析就很方便了。

由于编程序和调程序花费了一定时间,所以分析上显得很不足。

但是通过完成作业,很清楚地认识到有限元理论和应用的区别,以及可以熟练地掌握有限元方法的求解过程、编程计算和问题解决。

尽管解决的方案简单,但对自己提高很多。

(后面附部分程序代码)五、附录1、单元节点记录EL[NE][4]={1,2,11,10,2,3,12,11,3,4,13,12,4,5,14,13,5,6,15,14,6,7, 16,15,7,8,17,16,8,9,18,17,10,11,20,19,11,12,21,20,12,13,22,21,13,14,23,22,14,15,24,23,15 ,16,25,24,16,17,26,25,17,18,27,26,19,20,29,28,20,21,30,29,21,22,31,30,22,23,32,31,23,24,33,32,24 ,25,34,33,25,26,35,34,26,27,36,35,28,29,38,37,29,30,39,38,30,31,40,39,31,32,41,40,32,33,42,41,33 ,34,43,42,34,35,44,43,35,36,45,44,37,38,47,46,38,39,48,47,39,40,49,48,40,41,50,49,41,42,51,50,42 ,43,52,51,43,44,53,52,44,45,54,53,46,47,56,55,47,48,57,56,48,49,58,57,49,50,59,58,50,51,60,59,51 ,52,61,60,52,53,62,61,53,54,63,62,55,56,65,64,56,57,66,65,57,58,67,66,58,59,68,67,59,60,69,68,60 ,61,70,69,61,62,71,70,62,63,72,71,64,65,74,73,65,66,75,74,66,67,76,75,67,68,77,76,68,69,78,77,69 ,70,79,78,70,71,80,79,71,72,81,80};2、刚度矩阵EK0=E*h*h*h/(360*a*b*(1-um*um));for(i=0;i<=11;i=i+3){EK[i][i]=21-6*um+30*a*a/b/b+30*b*b/a/a;EK[i+1][i+1]=8*b*b-8*um*b*b+40*a*a;EK[i+2][i+2]=8*a*a-8*um*a*a+40*b*b;//k1—k3}EK[1][0]=3*b+12*um*b+30*a*a/b;EK[4][3]=EK[1][0];EK[7][6]=-EK[4][3];EK[10][9]=EK[7][6];//k4EK[2][0]=-(3*a+12*um*a+30*b*b/a);EK[5][3]=-EK[2][0];EK[8][6]=EK[5][3];EK[11][9]=EK[2][0];//k5EK[2][1]=-30*um*a*b;EK[5][4]=-EK[2][1];EK[8][7]=EK[2][1];EK[11][10]=EK[5][4];//k6EK[3][0]=-21+6*um-30*b*b/a/a+15*a*a/b/b;EK[9][6]=EK[3][0];//k7EK[4][1]=-8*b*b+8*um*b*b+20*a*a;EK[10][7]=EK[4][1];//k8EK[5][2]=-2*a*a+2*um*a*a+20*b*b;EK[11][8]=EK[5][2];//k9EK[3][1]=-3*b-12*um*b+15*a*a/b;EK[4][0]=EK[3][1];EK[9][7]=-EK[3][1];EK[10][6]=EK[9][7];//k10EK[3][2]=3*a-3*um*a+30*b*b/a;EK[9][8]=-EK[3][2];EK[5][0]=EK[9][8];EK[11][6]=EK[3][2];//k11EK[6][0]=21-6*um-15*b*b/a/a-15*a*a/b/b; EK[9][3]=EK[6][0];//k12EK[7][1]=2*b*b-2*um*b*b+10*a*a;EK[10][4]=EK[7][1];//k13EK[8][2]=2*a*a-2*um*a*a+10*b*b;EK[11][5]=EK[8][2];//k14EK[7][0]=-3*b+3*um*b+15*a*a/b;EK[10][3]=EK[7][0];EK[6][1]=-EK[10][3];EK[9][4]=EK[6][1];//k15EK[6][2]=-3*a+3*um*a+15*b*b/a;EK[9][5]=-EK[6][2];EK[8][0]=EK[9][5];EK[11][3]=EK[6][2];//k16EK[6][3]=-21+6*um+15+b*b/a/a-30*a*a/b/b; EK[9][0]=EK[6][3];//k17EK[7][4]=-2*b*b+2*um*b*b+20*a*a;EK[10][1]=EK[7][4];//k18EK[11][2]=-8*a*a+8*um*a*a+20*b*b;EK[8][5]=EK[11][2];//k19EK[10][0]=3*b-3*um*b+30*a*a/b;EK[9][1]=-EK[10][0];EK[7][3]=EK[10][0];EK[6][4]=EK[9][1];//k20EK[6][5]=-3*a-12*um*a+15*b*b/a;EK[8][3]=EK[6][5];EK[9][2]=-EK[8][3];EK[11][0]=EK[9][2];//k21for(i=0;i<=11;i++){for(j=i;j<=11;j++){EK[i][j]=EK[j][i];}}for(i=0;i<=11;i++){for(j=0;j<=11;j++){EK[i][j]=EK[i][j]*EK0;}}3、刚度矩阵叠加double SK[NN][NN];//整体刚度矩阵243*243for(i=0;i<=NN-1;i++){for(j=0;j<=NN-1;j++){SK[i][j]=0;}}for(i=0;i<=NE-1;i++){for(j=0;j<=3;j++){for(k=3*EL[i][j],m=3*j;k<=3*EL[i][j]+2,m<=3*j+2;k++,m++) {for(l=3*EL[i][0],n=0;l<=3*EL[i][0]+2,n<=2;l++,n++){SK[k][l]=SK[k][l]+EK[m][n];}for(l=3*EL[i][1],n=3;l<=3*EL[i][1]+2,n<=5;l++,n++){SK[k][l]=SK[k][l]+EK[m][n];}for(l=3*EL[i][2],n=6;l<=3*EL[i][2]+2,n<=8;l++,n++){SK[k][l]=SK[k][l]+EK[m][n];}for(l=3*EL[i][3],n=9;l<=3*EL[i][3]+2,n<=11;l++,n++){SK[k][l]=SK[k][l]+EK[m][n];}}}}4、高斯-赛德尔迭代double A=0;do{R=L;L=0;for(j=1;j<=NN-1;j++){A=A+SK[0][j]*u[j];}u[0]=Q[0]-A;u[0]=u[0]/SK[0][0];A=0;for(i=1;i<=NN-2;i++){for(j=0;j<i;j++){A=A+SK[i][j]*u[j];}for(j=i+1;j<=NN-1;j++){A=A+SK[i][j]*u[j];}u[i]=Q[i]-A;u[i]=u[i]/SK[i][i];A=0;}for(j=0;j<=NN-2;j++){A=A+SK[NN-1][j]*u[j];}u[NN-1]=Q[NN-1]-A;u[NN-1]=u[NN-1]/SK[NN-1][NN-1];A=0;for(i=0;i<=NN-1;i++){L=L+u[i]*u[i];}L=sqrt(L);}while (abs(L-R)>=0.0000000001);。