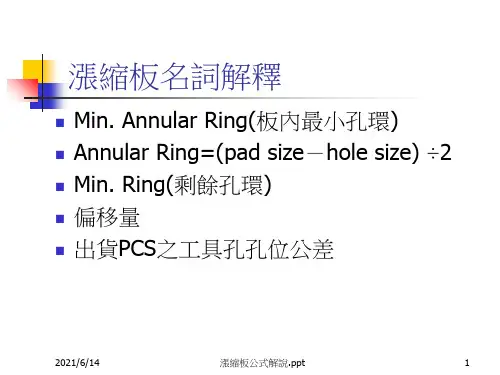

(2020年)PCB基板涨缩的判定与测量[1](课件)

- 格式:ppt

- 大小:986.50 KB

- 文档页数:30

pcb制造过程中基材涨缩之形成机理及其控制下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!PCB制造过程中基材涨缩之形成机理及其控制引言PCB(Printed Circuit Board,印刷电路板)在现代电子制造中扮演着至关重要的角色。

![PCB基板涨缩的判定与测量[1]](https://uimg.taocdn.com/10df319251e79b89680226b1.webp)

![PCB基板涨缩的判定与测量[1]33450](https://uimg.taocdn.com/697cefa3770bf78a652954b4.webp)

![PCB基板涨缩的判定与测量[1]83508ppt课件](https://uimg.taocdn.com/dc6ebb415022aaea988f0f7e.webp)

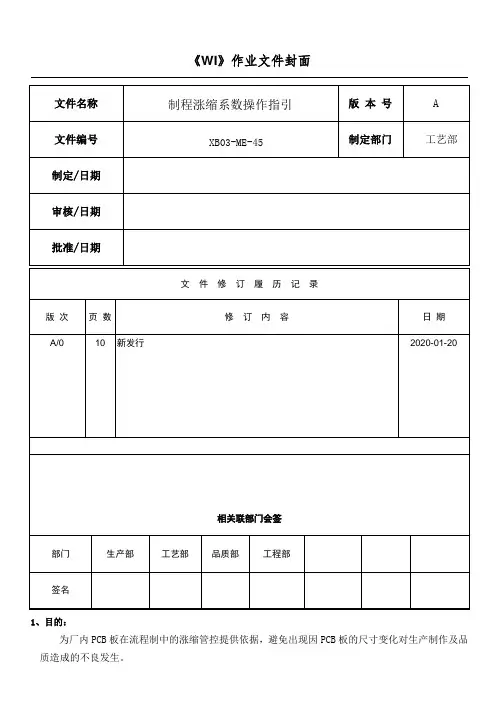

《WI》作业文件封面1、目的:为厂内PCB板在流程制中的涨缩管控提供依据,避免出现因PCB板的尺寸变化对生产制作及品页次共9第2页2、范围:本规范适用于所有PCB板的流程制作涨缩管控。

3、参考文件无4、定义4.1系数计算公式4.1.1系数:固定单位为mil/inch ,拉长用“+”表示,收缩用“-”表示,指每1inch需拉伸多少mil。

如系数“-0.25”,指每1inch收缩0.25mil,当板要求尺寸为20inch时,板的实际尺寸应为20inch - 5mil;4.1.2实际值:指实际中所测量出的尺寸数据。

如测板出菲林时,所取板所测量出的板实际尺寸为“实际值”;4.1.3要求值:指工程设计所设定的目标尺寸数据。

如测板出菲林时,所取板料号在工程设计中1:1时的要求尺寸为“要求值”;4.1.4 1000为常数,是单位in转化为mil的单位转量常数;4.1.5注意:按上公式计算时,实际值、要求值的单位可以是in或mm,但各数据的单位必须统一。

5、职责5.1 ME负责管控内容、方法、标准的制定及异常原因分析;5.2 PROD负责根据管控要求进行生产、系数工具申请;5.3 PE负责菲林的检测、工具管理、工具拉伸;5.4 QA负责根据管控文件进行流程检测、稽查、尺寸数据测量。

6、作业内容6.1工具、系数申请流程6.1.1内层菲林(包括ORC LDI曝光机的曝光资料)6.1.1.1内层菲林由产线向PE菲林房申请;6.1.1.2 PE/菲林房按“内层菲林系规范表”要求预提伸内层菲林,并光绘、检测、发放;6.1.1.3 针对部分内层菲林系数不在“内层菲林系规范表”内的料号,当需光绘或产线申请时,由菲林房写“工具申请单”向‘工艺’部申请拉伸系数。

6.1.2钻带页次共9第6页以增加板料利用率,但开横直料的开料尺寸不能完全一样;6.4.1.2HDI板、机械盲埋孔板,只能设计为横料或直料。

6.5分层补偿设计6.5.1分层补偿原理由于多层板各层图形设计及CORE厚不一致等原因,为保证压合后各层长度相同,避免因此引起的压合偏移,需对各芯板的内层菲林进行差异补偿预拉长。

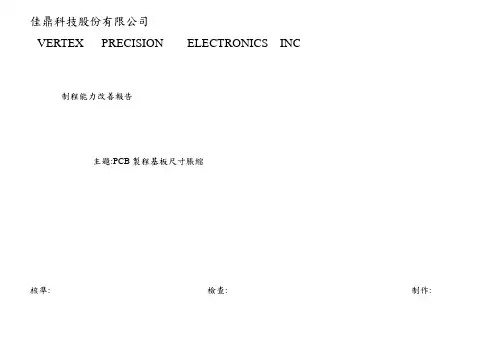

佳鼎科技股份有限公司VERTEX PRECISION ELECTRONICS INC制程能力改善報告主題:PCB製程基板尺寸脹縮核準: 檢查: 制作:主題:PCB製程基板尺寸脹縮動機:12月份中,因基板尺寸脹縮,以而使制程工具重新設計的比例過高,外層底片,防焊底片的影響甚巨.這增加重工機率,降低工作效率.為了有效降低重工率,提升產能效率,於11月份組織品質改善小組,推動基板脹縮研究,期望在學習過程中可以找出一個規範,以利日后工程設計與制造流程中,有一定的方法可遵循.定義:1.物質有一定的物理特性-----熱脹冷縮2.務物質有膨脹系數不同,銅,樹脂,玻璃纖維皆不同,造成基板內部應力不同,而影響尺寸安定性.3.圖為基尺寸脹縮后,對制程品質影響示意圖.基板發生熱脹冷縮后,板了的尺寸不臺預期之尺寸,所以在制程未修正時,會產生孔對位偏移現象,為左右,上下對稱.4.本次研究主題,在目前制程條件下,材料物理性對產品品質的影響.目的:1.減低重工率2.提升工程設計能力及制程能力現況分析工程部基板脹縮設計各制程孔偏容許誤差值:1.內層板與鑽孔程式-----------±10mil2.外層底片與鑽孔底片程式---±2mil3.S/M底片與外層底片---------±2mil內層基板尺寸數據結論:內層板之脹縮值於壓合制程后,可含蓋其制程上之誤差(鑽孔對內層有10mil的誤差容許範圍)壓合課脹縮料號統計表結論:1.標準化制程參數下,不同料號會產生不同和脹縮比例.同一料號尺寸差異並不會太大.2.基板在經過壓合后,由於會產生很大的障脹比例,所以在工程設計要加以考慮.各制程脹縮分析結論: 1.鑽孔后之制程以鑽孔程式為基準,孔位對準度以鑽孔后為標準.2.引表內所述的制程與CAM值差異小,不會影響孔位對準度品質.3.鑽孔修改程式值,后制程之制造工具(底片等)也應修正.工作計劃進度表制程能力數據收集Array目的:收集目前5制程參數下,基板尺寸脹縮數據內容:1.料號---A2621013D2.壓板材料銅箔0.5oz*1Prepreg 7630*1(聯茂)Lam 1.0mm0.5/0.5 oz(南亞)Prepreg 7630*1(聯茂)銅箔0.5 oz*1各制程脹縮數據追蹤記錄結論: 1.各制程對基板脹縮的貢獻,在誤差容許範圍內.2.外層刷磨后基板脹縮影響品質.結論: 1.FR-4基板之底片脹縮值X=1.2/10000、Y=1.5/10000.2.刷磨方向性並不影響基板脹縮.改善工程部基板脹縮設計結論: 1.根據所收集的各制程數據作工程設計的修正.2.為應付特殊狀況,設計基板脹縮流程,並適時反應資料與工程部.基板漲縮流程圖壓合課與鑽孔課外層課與濕膜課結論:1.三個月來重工率已降低2.目前的工作只是一個開始,日后須更深入研究.制程工具用量表。

![PCB基板涨缩的判定与测量[1]PPT课件](https://uimg.taocdn.com/4922955f4431b90d6c85c782.webp)

![PCB基板涨缩的判定与测量[1]38578说课讲解](https://uimg.taocdn.com/866550d4d4d8d15abe234ebe.webp)

PCB电路板为什么会出现涨缩_如何应对PCB尺寸涨缩-华强pcb从基材一次内层线路图形转移经数次压合直至外层线路图形转移的加工过程中,会引起拼板经纬向不同的涨缩。

从整个PCB制作FLOW-CHART中我们可以找出可能引起板件涨缩异常及尺寸一致性较差的原因及工序:1、基材来料尺寸稳定性,尤其是供应商的每个层压CYCLE之间的尺寸一致性。

即使同一规格基材不同CYCLE的尺寸稳定性均在规格要求内,但因之间的一致性较差,可引起板件首板试制确定合理的一次内层补偿后后,因不同批次板料间的差异造成后续批量生产板件的图形尺寸超差。

同时,还有一种材料异常是在外层图形转移后至外形工序的过程中板件发现收缩;在生产过程中曾有个别批次的板件在外形加工前数据测量过程中发现其拼板宽度与出货单元长度相对外层图形转移倍率出现严重的收缩,比率达到3.6mil/10inch。

2、拼板设计:常规板件的拼板设计均为对称设计,在图形转移倍率正常的情况下对成品PCB的图形尺寸并无明显影响;但是一部分板件在为提升板料利用率,降低成本的过程中而使用了非对称性结构的设计,其对不同分布区域的成品PCB的图形尺寸一致性将带来极为明显的影响,甚至在PCB的加工过程中我们都可以在激光盲孔钻孔以及外层图形转移曝光/阻焊剂曝光/字符印刷过程中发现此类非对称设计的板件其在各环节中的对准度情况相对常规板件更难以控制与改善;3、一次内层图形转移工序:此处对成品PCB板件尺寸是否满足客户要求起着极为关键的作用;如一次内层图形转移的菲林倍率补偿提供存在较大偏差其不但可直接导致成品PCB图形尺寸无法满足客户要求外,还可引起后续的激光盲孔与其底部连接盘对位异常造成LAYER TO LAYER之间的绝缘性能下降直至短路,以及外层图形转移过程中的通/盲孔对位问题。

根据上述分析,我们可针对性地采取适当的方式对异常进行监控及改善:1、基材来料尺寸稳定性与批间尺寸一致性的监控:定期地对不同供应商提供的基材进行尺寸稳定性测试,从中跟踪其同规格板料不同批之间的经纬向数据差异,并可适当地使用统计技术对基材测试数据进行分析;从而也可找出质量相对稳定的供应商,同时为SQE及采购部门提供更为详实的供应商选择数据;对于个别批次的基材尺寸稳定性差引起板件在外层图形转移后发生的严重涨缩,目前只能通过外形生产首板的测量或出货审查时进行测量来发现;但后者对批管理的要求较高,在某编号大批量生产时容易出现混板;2、拼板设计方面应量采用对称结构的设计方案,使拼板内的各个出货单元涨缩保持相对一致;如可能,应与客户沟通建议其允许在板件的工艺边上以蚀刻/字符等标识方式将各出货单元在拼板内的位置进行具体标识;此方法在非对称方式设计的板件内效果将更明显,即使每拼板内因图形不对称引起各别单元出现尺寸超差,甚至是因此引起的局部盲孔底部连接异常亦可极为方便地确定异常单元并在出货前将其挑出处理,不至于流出造成客户封装异常而招致投诉;3、制作倍率首板,通过首板来科学地确定生产板件的一次内层图形转移倍率;在为降低生产成本而变更其它供应商基材或P片时,此点尤为重要;当发现有板件超出控制范围时应根据其单元管位孔是否为二次钻孔加工;如为常规加工流程板件则可根据实际情况放行至外层图形转移通过菲林倍率进行适当调整;如是二次钻孔板件,则对异常板件的处理需特别谨慎以确保成品板件的图形尺寸与标靶至管位孔(二次钻孔)距;附二次积层板件首板倍率收集清单;4、过程监控:利用外层或次外层板件在其层压后的X-RAY生产钻孔管位孔时所测量的板件内层标靶数据,分析其是否在控制范围内且与合格首板所收集的相应数据进行对比以判断板件尺寸是否有涨缩异常,下有附表可参考;经过理论计算,通常此处的倍率应控制在+/-0.025%以内才能满足常规板件的尺寸要求。