注塑成型常识

- 格式:pdf

- 大小:882.54 KB

- 文档页数:26

注塑成型是一门工程技术,它所涉及的内容是将塑料转变为有用并能保持原有性能的制品。

注射成型的重要工艺条件是影响塑化流动和冷却的温度,压力和相应的各个作用时间。

一、温度控制1、料筒温度:注射模塑过程需要控制的温度有料筒温度,喷嘴温度和模具温度等。

前两种温度主要影响塑料的塑化和流动,而后一种温度主要是影响塑料的流动和冷却。

每一种塑料都具有不同的流动温度,同一种塑料,由于来源或牌号不同,其流动温度及分解温度是有差别的,这是由于平均分子量和分子量分布不同所致,塑料在不同类型的注射机内的塑化过程也是不同的,因而选择料筒温度也不相同。

2、喷嘴温度:喷嘴温度通常是略低于料筒最高温度的,这是为了防止熔料在直通式喷嘴可能发生的"流涎现象"。

喷嘴温度也不能过低,否则将会造成熔料的早凝而将喷嘴堵*,或者由于早凝料注入模腔而影响制品的性能3、模具温度:模具温度对制品的内在性能和表观质量影响很大.模具温度的高低决定于塑料结晶性的有无、制品的尺寸与结构、性能要求,以及其它工艺条件(熔料温度、注射速度及注射压力、模塑周期等)。

二、压力控制注塑过程中压力包括塑化压力和注射压力两种,并直接影响塑料的塑化和制品质量。

1、塑化压力:(背压)采用螺杆式注射机时,螺杆顶部熔料在螺杆转动后退时所受到的压力称为塑化压力,亦称背压。

这种压力的大小是可以通过液压系统中的溢流阀来调整的。

在注射中,塑化压力的大小是随螺杆的转速都不变,则增加塑化压力时即会提高熔体的温度,但会减小塑化的速度。

此外,增加塑化压力常能使熔体的温度均匀,色料的混合均匀和排出熔体中的气体。

一般操作中,塑化压力的决定应在保证制品质量优良的前提下越低越好,其具体数值是随所用的塑料的品种而异的,但通常很少超过20公斤/平方厘米.2、注射压力:在当前生产中,几乎所有的注射机的注射压力都是以柱塞或螺杆顶部对塑料所施的压力(由油路压力换算来的)为准的。

注射压力在注塑成型中所起的作用是,克服塑料从料筒流向型腔的流动阻力,给予熔料充模的速率以及对熔料进行压实。

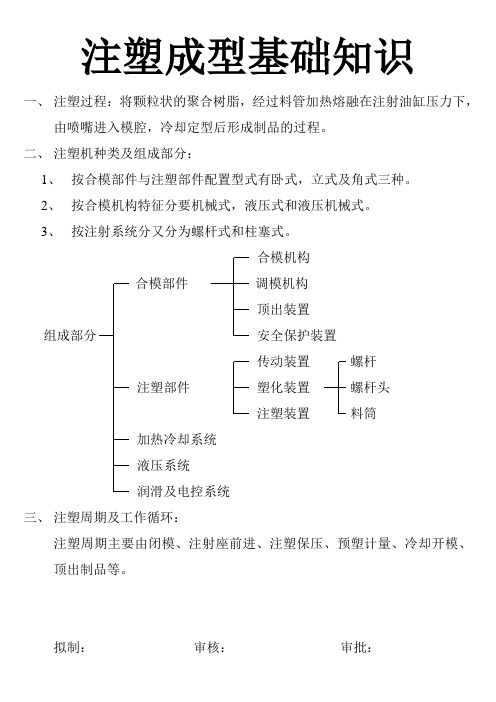

注塑成型基础知识

一、注塑过程:将颗粒状的聚合树脂,经过料管加热熔融在注射油缸压力下,

由喷嘴进入模腔,冷却定型后形成制品的过程。

二、注塑机种类及组成部分:

1、按合模部件与注塑部件配置型式有卧式,立式及角式三种。

2、按合模机构特征分要机械式,液压式和液压机械式。

3、按注射系统分又分为螺杆式和柱塞式。

合模机构

合模部件调模机构

顶出装置

组成部分安全保护装置

传动装置螺杆

注塑部件塑化装置螺杆头

注塑装置料筒

加热冷却系统

液压系统

润滑及电控系统

三、注塑周期及工作循环:

注塑周期主要由闭模、注射座前进、注塑保压、预塑计量、冷却开模、顶出制品等。

拟制:审核:审批:。

07.1.11 一.常识1.温度。

温度的测量和控制在注塑中是十分重要的。

虽然进行这些测量是相对地简单,但多数注塑机都没有足够的温度采点或线路。

在多数注塑机上,温度是由热电偶感应的。

一个热电偶基本上由两条不同的电线尾部相接而组成的。

如果一端比另一端热,将产生一个微小的电讯;越是加热,讯号越强。

·熔胶温度熔胶温度是很重要的,所用的射料缸温度只是指导性。

熔胶温度可在射嘴处量度或使用空气喷射法来量度,但因料要螺杆内旋转混练时产生磨擦热或因螺杆背压产生压缩热,所以测出值常高于所设置值。

射料缸的温度设定取决于熔胶温度、螺杆转速、背压、射料量和注塑周期。

1)温度控制:1。

料筒加热只有靠近料筒壁的塑料才被加热,所以如果要改变温度则最好调整料筒中部与后部的,以便螺杆能将受热不均的料进行混合,前部的最好不动,否则将引起熔料温度的不均匀,且这种不均匀还会一直保持要模具内。

总之,前部的温度只是用来保持塑料的熔料温度,最好把前部的温度设成与熔料相同,就可避免受热不均。

从加料段(我们认为是后面)往喷嘴(我们认为是前面)温度设置为:低—压缩段近加料段部稍低于料的熔点---压缩段远加料段部及计量段则高于料的熔点。

2.热流道温度:浇口温度低于浇道温度。

但它们都有高于料筒温度。

2.入料口的冷却目的:防止料粒被熔化或卡在喉部。

它的高低会影响熔料3.液压油温:太高则油会分解和破坏油封圈,太低则降低阀的操作速度。

4.模温:冷却水进口模具温度低于材料最好成型温度10-20度,加GF的产品的模温不能低于60度.5. 模具冷却水接法:若起冷却作用则冷水入口接在离浇口近的地方,因为浇口处料温最高和因剪切热带来大的热量与应力而使浇口附近的尺寸偏小. 当然冷水出口就接在离浇口远的地方了.若是起加温作用则须倒过来.5.入料口的温度若过高或过低,会影响机器的熔胶量的稳定性,使加料量不稳,而影响产品的尺寸和外观.用红外线测温仪·注塑压力·1)第一阶段压力和第二阶段压力在注塑周期的填充阶段中,可能需要采用高射压,以维持注塑速度于要求水平。

注塑基本知识目录一、注塑概述 (2)1. 注塑简介 (3)2. 注塑行业应用及重要性 (3)二、注塑基本原理与工艺 (4)1. 注塑成型原理 (6)2. 注塑工艺流程 (7)3. 注塑模具构成及作用 (8)三、注塑材料 (9)1. 塑料材料分类 (11)2. 塑料材料性能特点 (12)3. 塑料材料选择与应用 (13)四、注塑设备 (14)1. 注塑机类型与结构 (15)2. 注塑机技术参数及选择 (17)3. 注塑机操作与维护 (18)五、注塑过程控制及优化 (20)1. 注塑参数设置与调整 (21)2. 注塑产品质量控制点 (22)3. 注塑过程优化技巧 (23)4. 注塑生产异常情况处理 (25)六、注塑模具设计与制造 (26)1. 注塑模具设计要求 (27)2. 注塑模具结构设计与分析 (28)3. 注塑模具制造工艺流程 (30)4. 注塑模具维护与保养 (31)七、注塑行业发展趋势与挑战 (31)1. 注塑行业技术发展趋势 (32)2. 注塑行业市场现状与挑战 (33)3. 提高注塑竞争力的策略 (35)八、注塑安全与环境保护 (36)1. 注塑生产安全操作规程 (37)2. 注塑废料处理与回收 (38)3. 注塑环境保护措施与法规遵守 (39)九、注塑疑难问题解决实例分析 (41)1. 原料问题与解决方案 (42)2. 模具问题与解决方案 (43)3. 设备问题与解决方案 (44)一、注塑概述注塑成型是一种重要的塑料加工工艺,通过将塑料材料注入模具内,经过高温加热后使其熔化、流动,并在压力作用下填充模具,随后冷却固化,最终得到所需形状的塑料制品。

注塑成型具有高效、自动化程度高、能够大批量生产等优点,广泛应用于汽车、电子、家电、医疗、玩具等各个领域。

注塑机是注塑成型的核心设备,其主要由注射系统、模具装置、加热冷却系统、控制系统等部分组成。

在注塑过程中,塑料材料首先被加入到注塑机的料斗中,然后通过注射系统的螺杆或活塞将其输送至模具的腔室。

07.1.11 一.常识1.温度。

温度的测量和控制在注塑中是十分重要的。

虽然进行这些测量是相对地简单,但多数注塑机都没有足够的温度采点或线路。

在多数注塑机上,温度是由热电偶感应的。

一个热电偶基本上由两条不同的电线尾部相接而组成的。

如果一端比另一端热,将产生一个微小的电讯;越是加热,讯号越强。

·熔胶温度熔胶温度是很重要的,所用的射料缸温度只是指导性。

熔胶温度可在射嘴处量度或使用空气喷射法来量度,但因料要螺杆内旋转混练时产生磨擦热或因螺杆背压产生压缩热,所以测出值常高于所设置值。

射料缸的温度设定取决于熔胶温度、螺杆转速、背压、射料量和注塑周期。

1)温度控制:1。

料筒加热只有靠近料筒壁的塑料才被加热,所以如果要改变温度则最好调整料筒中部与后部的,以便螺杆能将受热不均的料进行混合,前部的最好不动,否则将引起熔料温度的不均匀,且这种不均匀还会一直保持要模具内。

总之,前部的温度只是用来保持塑料的熔料温度,最好把前部的温度设成与熔料相同,就可避免受热不均。

从加料段(我们认为是后面)往喷嘴(我们认为是前面)温度设置为:低—压缩段近加料段部稍低于料的熔点---压缩段远加料段部及计量段则高于料的熔点。

2.热流道温度:浇口温度低于浇道温度。

但它们都有高于料筒温度。

2.入料口的冷却目的:防止料粒被熔化或卡在喉部。

它的高低会影响熔料3.液压油温:太高则油会分解和破坏油封圈,太低则降低阀的操作速度。

4.模温:冷却水进口模具温度低于材料最好成型温度10-20度,加GF的产品的模温不能低于60度.5. 模具冷却水接法:若起冷却作用则冷水入口接在离浇口近的地方,因为浇口处料温最高和因剪切热带来大的热量与应力而使浇口附近的尺寸偏小. 当然冷水出口就接在离浇口远的地方了.若是起加温作用则须倒过来.5.入料口的温度若过高或过低,会影响机器的熔胶量的稳定性,使加料量不稳,而影响产品的尺寸和外观.用红外线测温仪·注塑压力·1)第一阶段压力和第二阶段压力在注塑周期的填充阶段中,可能需要采用高射压,以维持注塑速度于要求水平。

注塑成型工艺基础知识一、注塑成型所谓注塑成型(Injection Molding)是指将已加热融化的材料喷射注入到模具内,经由冷却与固化后,得到成形品的方法。

也叫射出成型,适用于量产与形状复杂产品等成形加工领域。

二、注塑成形过程是以下列七大顺序执行成型过程几个步骤:1、关门2、锁模3、注射保压4、冷却5、开模6、打开安全门7、取出产品。

重复执行这种作业流程,就可连续生产产品。

1、关门半自动需开关安全门,全自动安全门设置在关的状态。

2、锁模将移动侧的移动板前进,使得模具关闭,模具关闭以后确实地把模具锁紧。

3、射出(包括保压)螺杆快速地往前推进,把熔融之成型材料注入模腔内填充成型,填充之后压力要必须继续保持,这个动作特别取名为“保压”。

在刚充填时模具承受的压力,一般叫做射出压或者叫做“一次压”。

4、冷却(以及下个动作的“可塑化过程”)模腔内之成型材料等待冷却凝固之过程叫“冷却”。

在这时候射出装置也准备下次工作,这个过程叫做“可塑化过程”。

放在料斗里的成型材料,流入加热的料管内加热,是依据螺杆旋转剪切把原料变成熔融状态,螺杆像拨取螺丝的原理一样,一面转一面后退,螺杆前端会储存熔融之成型材料,螺杆旋转时,抵抗螺杆向后退的压力称之为螺杆的“背压”。

5、打开模具将移动侧的移动板向后退,模具跟着打开。

6、打开安全门安全门打开,这时成型机处于待机状能。

7、取件将成品取出,然后检视确认模具内未残留任何物件再关门.以上整个成型作业叫做一个成型周期。

成品是由模具的形状成型出来。

模具是由母模及公模组合成,公母模模仁之间留有空隙,材料在此流入压缩形成产品。

成型材料要流入公母模之前的通路有主流道(SPRUE)流道(RUNNER)闸门(GATE)等。

三、射出成型机射出成型机以较大项目来区分,可分为两项,锁模装置和射出装置。

1、锁模装置将模具关闭不被打开,成型材料在模腔内冷却凝固后,模具才打开然后取出成品等等动作的设备装置之锁模装置。

注塑成型知识注塑是一门工程技术它所涉及的内容是将塑料转变为有用并能保持原有性能的制品。

1.首先讲什么是塑料?塑料分为几大类?什么是工程塑料?什么是特种工程塑料?——塑料的定义:是以树脂为基础原料加入(或不加)各种塑料助剂、增强材料或填料,在一定的温度压力下加工塑制成型或交联固化成型,得到固体制品或材料称之为塑料。

(实际上塑料的定义可以概括为一句话:一种以人工的方法合成的高分子化合物,并可以塑制成型的材料称之为塑料。

)——塑料的分类,塑料可以分为两大类:即热固性塑料和热塑性塑料。

热固性塑料:热固性塑料的成型是建立在化学变化上热塑性塑料:热塑性塑料的成型是建立在物理变化上,即分子形状发生改变或分子运动发生改变。

——什么是工程塑料?工程塑料是指用作结构材料的`塑料。

结构材料是指具有较宽的使用温度范围,较长的使用寿命,使用期间可保持优良的特性,能够承受机械应力作用。

——什么是特种工程塑料?与一般工程塑料相比较,特种工程塑料是指其综合性能更高,长期使用温度在150℃以上,主要应用在高技术工业及其他行业中特种功能性需要的一类材料。

——INTEC(天津)公司使用的塑料原料如果按用途或功能分类可以分成通用工程塑料和特种工程塑料——通用工程塑料包括:聚酰胺(PA)(俗称尼龙)、聚碳酸酯(PC)、聚甲醛(POM)热塑性聚酯PET和PBT,改性聚苯醚(MPPO)此六种通用工程塑料INTEC (天津)公司全部用上。

——特种工程塑料:INTEC(天津)使用的特种工程塑料有两种:聚醚酰亚胺(PEI)和聚苯硫醚(PPS)——注塑成型的几大要素注塑成型也是一门单独的工程技术,其目的是将热塑性塑料的原料通过注塑成型的重要工艺条件转变为可以使用并保持原有性能的制品,因此注塑成型的工艺参数编制是保证注塑成型加工的重要环节。

在注塑工艺参数编制中尤其要注意的几大要素是:温度、压力、时间。

——注塑温度控制:注塑成型加工的过程中需要控制的温度有料筒温度、喷咀温度和模具温度。