射线检测Ⅱ级人员底片评定注意事项

- 格式:ppt

- 大小:861.00 KB

- 文档页数:14

射线无损检测底片评定制度射线无损检测底片评定制度1.射线无损检测评片按JB4730-94《压力容器无损检测》标准,焊缝射线透照检测中相关要求执行。

2.射线无损检测底片评定、审核工作必须由射线Ⅱ级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口型式以及材料种类等,以提供评片时参考。

4.评片应在专用评片室内进行。

评片室内的光线应暗淡,但不全暗,室内照明用光不得在底片表面产生反射。

5.评片时,底片应在干燥后观察,观察应在光线暗淡的评片室内进行,观片灯应有观察片最大黑度为3.5的最大亮度。

6.评片的底片质量应符合下列要求:6.1底片上必须显示出与透明厚度相对应的要求达到的最小像质指数;6.2底片有效评定区域内的黑度应满足1.2~3.5的要求。

6.3底片上象质计影象位置应正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。

在焊缝影象上,能清晰地看到长度小于10mm的象质计金属丝影象;6.4在底片评定区域内不应有以下妨碍底片评定的假缺陷;6.4.1灰雾6.4.2处理时产生的条纹、水迹或化学污斑等缺陷;6.4.3划痕、指纹、脏物、静电痕迹、黑点或撕裂等;6.4.4由于增感屏不好造成的缺陷。

6.5对上述不符和底片质量要求的底片应拒绝评定,并要求重拍。

6.6评片人员根据底片上全影象,按JB4730-94《压力容器无损检测》标准中,焊缝射线透照缺陷等级评定的规定进行评定,缺陷评定应坚持:定性(定缺陷特性);定量(定缺陷的大小尺寸和数量);定位(定缺陷所处位置);定级(按JB4730标准评定质量等级)的四定原则。

6.7焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告,不合格焊缝开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

6.8报告及验收标记6.8.1报告至少应包括以下内容:6.8.1.1委托部门、被检工件名称、编号、被检工件材质、母材厚度;6.8.1.2检测装置的名称、型号、透照方法及透照规范,透照部位及无损检测。

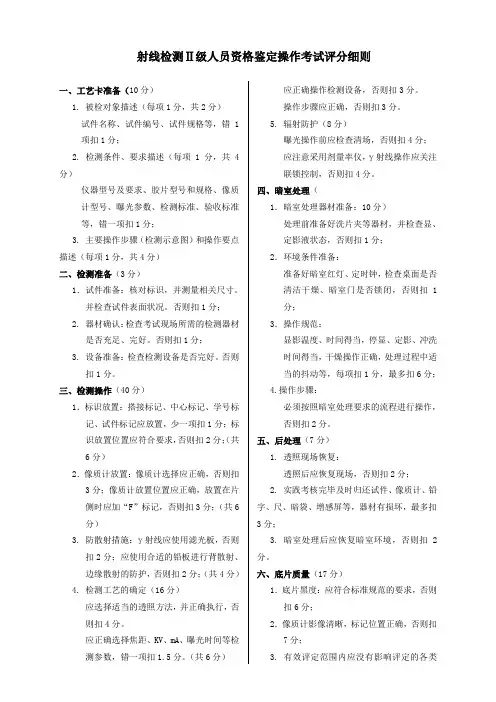

射线检测Ⅱ级人员资格鉴定操作考试评分细则一、工艺卡准备(10分)1. 被检对象描述(每项1分,共2分)试件名称、试件编号、试件规格等,错1项扣1分;2. 检测条件、要求描述(每项1分,共4分)仪器型号及要求、胶片型号和规格、像质计型号、曝光参数、检测标准、验收标准等,错一项扣1分;3. 主要操作步骤(检测示意图)和操作要点描述(每项1分,共4分)二、检测准备(3分)1.试件准备:核对标识,并测量相关尺寸。

并检查试件表面状况。

否则扣1分;2. 器材确认:检查考试现场所需的检测器材是否充足、完好。

否则扣1分;3. 设备准备:检查检测设备是否完好。

否则扣1分。

三、检测操作(40分)1.标识放置:搭接标记、中心标记、学号标记、试件标记应放置,少一项扣1分;标识放置位置应符合要求,否则扣2分;(共6分)2.像质计放置:像质计选择应正确,否则扣3分;像质计放置位置应正确,放置在片侧时应加“F”标记,否则扣3分;(共6分)3. 防散射措施:γ射线应使用滤光板,否则扣2分;应使用合适的铅板进行背散射、边缘散射的防护,否则扣2分;(共4分)4. 检测工艺的确定(16分)应选择适当的透照方法,并正确执行,否则扣4分。

应正确选择焦距、KV、mA、曝光时间等检测参数,错一项扣1.5分。

(共6分)应正确操作检测设备,否则扣3分。

操作步骤应正确,否则扣3分。

5. 辐射防护(8分)曝光操作前应检查清场,否则扣4分;应注意采用剂量率仪,γ射线操作应关注联锁控制,否则扣4分。

四、暗室处理(1.暗室处理器材准备:10分)处理前准备好洗片夹等器材,并检查显、定影液状态,否则扣1分;2.环境条件准备:准备好暗室红灯、定时钟,检查桌面是否清洁干燥、暗室门是否锁闭,否则扣1分;3.操作规范:显影温度、时间得当,停显、定影、冲洗时间得当,干燥操作正确,处理过程中适当的抖动等,每项扣1分,最多扣6分;4.操作步骤:必须按照暗室处理要求的流程进行操作,否则扣2分。

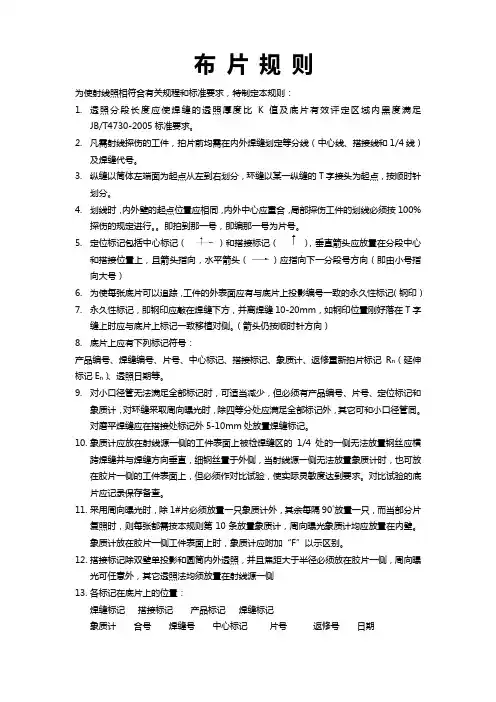

布片规则为使射线照相符合有关规程和标准要求,特制定本规则:1.透照分段长度应使焊缝的透照厚度比K值及底片有效评定区域内黑度满足JB/T4730-2005标准要求。

2.凡需射线探伤的工件,拍片前均需在内外焊缝划定等分线(中心线、搭接线和1/4线)及焊缝代号。

3.纵缝以筒体左端面为起点从左到右划分,环缝以某一纵缝的T字接头为起点,按顺时针划分。

4.划线时,内外壁的起点位臵应相同,内外中心应重合,局部探伤工件的划线必须按100%探伤的规定进行。

即拍到那一号,即编那一号为片号。

5.定位标记包括中心标记()和搭接标记(),垂直箭头应放臵在分段中心和搭接位臵上,且箭头指向,水平箭头()应指向下一分段号方向(即由小号指向大号)6.为使每张底片可以追踪,工件的外表面应有与底片上投影编号一致的永久性标记(钢印)7.永久性标记,即钢印应敲在焊缝下方,并离焊缝10-20mm,如钢印位臵刚好落在T字缝上时应与底片上标记一致移植对侧。

(箭头仍按顺时针方向)8.底片上应有下列标记符号:产品编号、焊缝编号、片号、中心标记、搭接标记、象质计、返修重新拍片标记R n(延伸标记E n)、透照日期等。

9.对小口径管无法满足全部标记时,可适当减少,但必须有产品编号、片号、定位标记和象质计,对环缝采取周向曝光时,除四等分处应满足全部标记外,其它可和小口径管同。

对磨平焊缝应在搭接处标记外5-10mm处放臵焊缝标记。

10.象质计应放在射线源一侧的工件表面上被检焊缝区的1/4处的一侧无法放臵钢丝应横跨焊缝并与焊缝方向垂直,细钢丝臵于外侧,当射线源一侧无法放臵象质计时,也可放在胶片一侧的工件表面上,但必须作对比试验,使实际灵敏度达到要求。

对比试验的底片应记录保存备查。

11.采用周向曝光时,除1#片必须放臵一只象质计外,其余每隔90°放臵一只,而当部分片复照时,则每张都需按本规则第10条放臵象质计,周向曝光象质计均应放臵在内壁。

象质计放在胶片一侧工件表面上时,象质计应附加“F”以示区别。

射线探伤底片评定6.1 底片质量及评片工作的要求6.1.1底片质量1.黑度按照JB4730-94和GB3323-87标准,x射线底片黑度应控制在1.2~3.5;γ射线底片黑度控制在1.8~3.5。

黑度用黑度计来测量。

其下限值是在底片两端的搭接标记内侧焊缝上无缺陷处测量,测多少点不限,但不能取平均值,其每一点测量值应不小于下限值。

上限值是在主射线束照射的底片的中间部位焊缝近旁的母材上测量,每一点的测量值应不高于上限值。

底片上缺陷部位的黑度不受上述限制。

2.象质指数底片上显示出的最小线径的象质指数应满足该透照厚度规定达到的象质指数。

象质指数的观察借助于刻有10×10小窗口的黑纸板或黑塑料板来进行。

在观片灯下将小窗口放置在底片焊缝上有象质计一端的端头,且将小窗在焊缝上慢慢地向底片中部移动,注意观察小窗口,首先发现的连接小窗口上下边缘的金属丝影象,就是所显示的象质指数的影象。

3.影象识别要求底片上所显示的象质计、定位标记、识别标记、“B”铅字等符号,必须位置正确,类别齐全,数量足够,且不掩盖被检焊缝影象。

4.不允许的假缺陷在底片评定区域内不应有妨碍底片评定的假缺陷。

如:灰雾、水迹、化学污斑、暗室处理条纹、划痕、指纹、静电痕迹、黑点、撕裂和增感屏不好造成的假缺陷。

5.“B”铅字显示透照盒背后确实放置有“B”铅字,底片未显示“B”字或显示较黑的“B”字,不影响底片质量,若显示较淡的“B”字则是背散射线防护不够,该张底片应重照。

6.底片规格底片长度应等于L eff加20mm。

底片宽度应容纳下焊缝和热影响区的宽度和焊缝两边所放各种铅质符号。

7.焊缝影象位置透照焊缝的部位,必须平行显示在底片的中部,若有丁字口也要置于底片中间部位。

底片不允许有白头。

6.1.2评片工作条件1.评片应有专用的评片室。

评片室的光线应稍暗一些,室内的照明不应在底片上产生反射光。

评片室应宁静、卫生、通风良好。

工作台上应能妥善放置观片灯、黑度计、评片尺、纪录纸、相关标准等。

射线检测Ⅱ(Ⅲ)级人员资格鉴定评片考试评分细则

一、评分总则

1. 评定10张底片(其中2张为小径管焊接接头透照底片),计100分。

2. 每一张底片的占分为10分。

二、“焊接方式”栏

1.本栏占分为每张底片0.5分;

三、“施焊位置”栏

1.本栏占分为每张底片0.5分;

四、“缺陷定性、定量及定位(图示)”栏

1. 本栏占分为每张底片7分;

2. 若将危害性缺陷(裂纹、未熔合或未焊透)误评为非危害性缺陷或漏评,扣9分,后续不再评分;若将危害性缺陷(裂纹、未熔合或未焊透)误评为其它危害性缺陷,每处扣2分,最多扣6分;

3. 若将气孔、夹渣、内凹、咬边误评为裂纹、未熔合或未焊透,误评一处扣3分,最多扣6分;

4.要求画出所评定缺陷的位置示意图,并标注缺陷尺寸(圆形缺陷记录最大直径和点数;条形缺陷记录长度;密集圆形缺陷记录总点数);缺陷位置误差大于±5mm,扣1分;

5. 若有两处或两处以上的评定缺陷,应全部记录;漏记一处,扣1分,最多扣3分。

五、“评定等级”栏

1.本栏占分为每张底片2分;

2. 将邻近级别相互误评,扣1分;其余误评,扣2分。

六、其它规定

1.射线检测评片考试总时间为60分钟,不准超时。

2.考试时,用笔或其它工具在底片上做任何标记或破坏底片上的原有影像,按照不合格处理。

射线底片评定中需注意的几个问题李巍;刘昌皓【摘要】重点介绍了在实际工作中对射线底片评定时需要注意的几个问题,通过对射线底片的影像进行分析判断,区分缺陷影像与非缺陷影像,以确保射线底片的准确性,防止发生错评、漏评.【期刊名称】《机械研究与应用》【年(卷),期】2010(023)004【总页数】2页(P136-137)【关键词】底片;影像;评定【作者】李巍;刘昌皓【作者单位】甘肃省锅炉压力容器检验研究中心,甘肃,兰州,730020;兰州兰达工贸有限公司,甘肃,兰州,730060【正文语种】中文【中图分类】TG1151 前言射线检测是目前五种常规无损检测方法(RT、UT、MT、PT、ET)之一。

射线检测因其检测灵敏度高,尤其是对于体积型缺陷(未焊透、夹渣、气孔等)是五种检测方法中灵敏度最高的,且其对缺陷的定性、定量、定位也是最准的,故其应用极为广泛。

所以对底片进行准确地评定(定性、定量、定级)是射线检测工作人员最为重要的工作,底片评定除需要掌握一定的材料、焊接方面的知识、依据相关标准进行评定外,底片评定人员还需要积累丰富的经验。

但是目前射线底片评定过程中存在许多需要注意的问题,笔者针对这些问题结合实践经验谈谈自己的一些想法。

2 射线底片评定需注意的问题[1]2.1 黑度黑度是射线照相影像质量的最基础参数。

它影响影像对比度和颗粒度(噪声),进而影响灵敏度。

提高底片黑度对底片的灵敏度和缺陷的检出灵敏度都是有利的。

故标准都规定了底片黑度的下限值,对于上限值标准中规定只要底片观片灯的亮度经法定计量部门鉴定符合观片要求,可进行评定,不作为不合格底片处理。

而黑度不合要求,就可能影响到焊接接头中缺陷的检出。

在用黑度计测出的黑度中,通常都包括灰雾度。

灰雾度同整个胶片系统、显影时间、定影时间、水洗条件、暗室条件及散射线都有关联。

灰雾度<0.3时,对射线底片的影响不大。

但灰雾度过大会损坏影像对比度,降低清晰度和灵敏度。

胶片本底灰雾度可简单测取,但总黑度中的灰雾度量值(包括散射灰雾和化学灰雾等等)目前几乎无法定量。

一、底片评定的基本要求评片工作一般包括下面的内容:1)评定底片本身质量的合格性;2)正确识别底片上的影像;3)依据从已知的被检工件信息和底片上得到的影像信息,按照验收标准或技术条件对工件质量作出评定;4)记录和资料。

1.底片质量要求(1)灵敏度:从定量方面而言,是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸;从定性方面而言,是指发现和识别细小影像的难易程度。

在射线底片上所能发现的沿射线穿透方向上的最小尺寸,称为绝对灵敏度,此最小缺陷尺寸与透照厚度的百分比称为相对灵敏度。

用人工孔槽,金属丝尺寸(像质计)作为底片影像质量的监测工具而得到的灵敏度又称为像质计灵敏度。

要求:底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质丝号是否达到标准规定要求等,满足标准规定为合格。

(2)黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端搭接标记处的焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

(底片黑度有一定的范围,才有可能成为影像)底片评定范围内的黑度应符合下列规定A级:1.5≤D≤4.5;AB级 2.0≤D≤4.5;B级:2.3≤D≤4.5;透照小径管或其它截面厚度变化大的工件时,经合同各方同意,AB级最低黑度可降低至1.5,B级最低黑度可降低至2.0。

采用多胶片技术时,单片观察时单片的黑度应符合以上要求,A级允许以双片叠加观察,双片迭加观察时单片黑度应不低于1.3。

对评定范围内黑度D>4.5的底片,如有计量检定报告证明所用观片灯的亮度能满足要求,并经合同各方同意,允许进行评定。

(3)标记:底片上标记的种类和数量应符合有关标准和工艺规定,标记影像应显示完整、位置正确。

常用标记分为识别标记:如产品编号、焊接接头编号、部位编号和透照日期。

射线探伤技术要求及安全防护

1、无损检测技术要求

1、从事射线检测人员必须持有国家颁发射线检测资格方可上岗操作,评片、出示报告必须由Ⅱ级以上(含Ⅱ级)资格人员签发。

2、评片人员矫正视力不得低于1.0。

3、射线透照质量等级为:A、B级。

4、胶片选用天津Ⅲ型或乐凯胶片。

5、采用R10列Ⅲ级像质计。

6、胶片两端应留有≥20mm的搭接长度。

7、每张胶片都应有识别标记、定位标记、返修标记R1、R2。

8、爆光时间不低于5ma,m:n。

9、底片黑度应控制在1.2~3.5之间。

10、底片评定区域内不应有影响底片评定的伪缺陷。

三、检测程序及工艺

1、焊缝须经外观检查合格后,下达委托书方可开始检测。

2、采用双壁单影法或单壁单影法进行透照。

3、及时评定签发检测报告,对不合焊缝及时通知委托方进行返修,返修后应下委托进行复探。

4、像质计应放置射线源侧,

四、安全防护

1、射线区域内严禁其他无关人员进入。

2、在现场射线检测时,应设置安全警戒线,警戒线上必须有明显标识,且夜间应设红灯。

3、对不能设警戒线的地方,应设专人监护。

4、检测人员年允许接受的最大射线照射剂量为5~10-2SV,非检测人员允许接受的最大射线剂量为5~10-3SV。

5、控制设备有可靠接地,操作电缆应绝缘良好。

射线底片评定制度

1射线底片由参加《特种设备无损检测人员资格》培训、考核,并获得RTⅡ级或以上资格的人员评定。

2评片人员的矫正视力应在1.0以上,评片人员按照设计图样和有关标准、岗位职责进行评片,从严把关,确保底片评定正确率>99%,底片像质合格率>90%。

3评片人员要认真学习《容规》、《钢制压力容器》、《压力容器无损检测》等规程和标准,不断积累实践经验,评片人员之间也要相互学习,取长补短。

4评片人员评片前首先要了解焊缝的坡口型式、焊接位置、焊接方法、材质等条件,然后按照执行标准评级,对底片上存在的可疑影像要仔细分析。

必要时应进行复照

和对照实物进行剖析,确保问题得到解决。

5评片必须在评片室内进行,评片室应光线暗淡,评片人员进入评片室后要有2~5分钟的适应期,然后评片。

6评片过程中要思想集中,严格把关。

严禁湿片评片,避免漏评、误评,对玩忽职守、放松评定标准的,要视情节轻重,给予经济处罚和纪律处分。

7评片人员要做好评片记录,评片、复评人员要在检测记录上签字并填写日期。

8底片评定分初评、复评,底片必须经复评合格后,复评人员在产品工艺过程卡上签字,注明焊缝已射线照相检测合格,产品方可以转入下道工序。

9每台产品射线照相底片全部复评合格

后,由复评人员整理底片出具《射线照相检测报告》,并由无损检测责任工程师审核签发。

主要内容1.评定的基本要求;2.焊接缺陷在底片上的影像特征的辨认;3.底片上各种非缺陷影像的识别;4.底片的缺陷影像定性、定量规定和级别评定。

评片工作一般包括下面的内容:1)评定底片本身质量的合格性;2)正确识别底片上的影像;3)依据从底片上得到的工件信息,按照验收标准或技术条件对工件质量作出评定;4)记录和资料。

1 底片评定的基本要求(1)底片质量要求,(2)评定环境、设备的要求,(3)评片人员条件要求。

1.1 底片质量要求(1)灵敏度:从定量方面而言,是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸;从定性方面而言,是指发现和识别细小影像的难易程度。

在射线底片上所能发现的沿射线穿透方向上的最小尺寸,称为绝对灵敏度,此最小缺陷尺寸与透照厚度的百分比称为相对灵敏度。

用人工孔槽,金属丝尺寸(像质计)作为底片影像质量的监测工具而得到的灵敏度又称为像质计灵敏度。

要求:底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质丝号是否达到标准规定要求等,满足标准规定为合格。

(2)黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。

根据NB/T47013.2标准规定,国内观片灯亮度必须满足评片要求。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端搭接标记处的焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

(底片黑度有一定的范围,才有可能成为影像)底片评定范围内的黑度应符合下列规定:A级:1.5≤D≤4.5;AB级 2.0≤D≤4.5;B级:2.3≤D≤4.5;透照小径管或其它截面厚度变化大的工件时,经合同各方同意,AB级最低黑度可降低至1.5,B级最低黑度可降低至2.0。

采用多胶片技术时,单片观察时单片的黑度应符合以上要求,A级允许以双片叠加观察,双片迭加观察时单片黑度应不低于1.3。

RT-Ⅱ级人员射线底片评定一次性规定为了规范特种设备无损检测人员考核工作,提高射线检测结果实际考核质量,使实际考核按程序化进行,特制定本规定。

一、基本要求1、评片考核时间为60分钟(包括报告时间)。

2、底片评定数量(每袋)10张,不得以任何理由拒评。

3、射线检测结果评定和质量分级:按NB/T 47013.2—2015标准执行。

4、评定内容包括:焊接方法、焊接型式、施焊位置、底片质量(黑度、象质指数、伪缺陷情况)、缺陷定性、缺陷定量、缺陷定位、缺陷定级等。

二、底片有效评定范围的确定1、底片左上角标注了底片编号、材质及母材的厚度,底片编号为1~10号,要求与底片评定表中的序号相对应。

评片时,要求底片左上角的标签正面放在观片灯窗口的左上角。

2、底片评定范围的确定:对整张底片上焊缝影像及焊缝两侧母材和热影响区均应评定;有丁字焊缝的,纵环焊缝均应评定。

三、缺陷的定性、定量、定位及定级1、缺陷定性:按六种缺陷定性:裂纹、未熔合、未焊透、夹渣、气孔、夹钨。

底片上发现的以上各种缺陷均应用汉字注明。

2、缺陷定量:底片上缺陷应确定其数量和尺寸,当存在一种以上的缺陷时应分别标出。

当在一张底片上存在多处性质相同的危险性缺陷时(如裂纹、未熔合、未焊透和条状夹渣),要分别标出其数量及尺寸,并按最严重的进行评级。

裂纹、未熔合、未焊透按长度定量;条形缺陷按长度定量;圆形缺陷按点数定量;圆形缺陷尺寸>1/2T时,在备注栏注明。

圆形缺陷的黑度不作为这次评级的依据。

3、缺陷定位:将最严重缺陷在评片记录上准确标记,其他缺陷大致标记。

4、缺陷评级:按最严重缺陷进行评级。

圆形缺陷评定区内同时存在圆形缺陷和条形缺陷时,应进行综合评级,并在备注栏注明。

评定级别用罗马字母Ⅰ、Ⅱ、Ⅲ、Ⅳ表示。

5、管子对接焊缝如果确定缺陷为未焊透,只按长度评级,不考虑深度。

如果确定为内凹,在备注中注明,不影响评级。

6、底片上的伪缺陷在备注中说明。

UT-Ⅰ/Ⅱ实际操作考试一次性规定一、适用范围仅适用于本次考核,不做为考核外的实际工作应用。