射线底片缺陷评定

- 格式:ppt

- 大小:24.81 MB

- 文档页数:58

射线无损检测底片评定制度射线无损检测底片评定制度1.射线无损检测评片按JB4730-94《压力容器无损检测》标准,焊缝射线透照检测中相关要求执行。

2.射线无损检测底片评定、审核工作必须由射线Ⅱ级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口型式以及材料种类等,以提供评片时参考。

4.评片应在专用评片室内进行。

评片室内的光线应暗淡,但不全暗,室内照明用光不得在底片表面产生反射。

5.评片时,底片应在干燥后观察,观察应在光线暗淡的评片室内进行,观片灯应有观察片最大黑度为3.5的最大亮度。

6.评片的底片质量应符合下列要求:6.1底片上必须显示出与透明厚度相对应的要求达到的最小像质指数;6.2底片有效评定区域内的黑度应满足1.2~3.5的要求。

6.3底片上象质计影象位置应正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。

在焊缝影象上,能清晰地看到长度小于10mm的象质计金属丝影象;6.4在底片评定区域内不应有以下妨碍底片评定的假缺陷;6.4.1灰雾6.4.2处理时产生的条纹、水迹或化学污斑等缺陷;6.4.3划痕、指纹、脏物、静电痕迹、黑点或撕裂等;6.4.4由于增感屏不好造成的缺陷。

6.5对上述不符和底片质量要求的底片应拒绝评定,并要求重拍。

6.6评片人员根据底片上全影象,按JB4730-94《压力容器无损检测》标准中,焊缝射线透照缺陷等级评定的规定进行评定,缺陷评定应坚持:定性(定缺陷特性);定量(定缺陷的大小尺寸和数量);定位(定缺陷所处位置);定级(按JB4730标准评定质量等级)的四定原则。

6.7焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告,不合格焊缝开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

6.8报告及验收标记6.8.1报告至少应包括以下内容:6.8.1.1委托部门、被检工件名称、编号、被检工件材质、母材厚度;6.8.1.2检测装置的名称、型号、透照方法及透照规范,透照部位及无损检测。

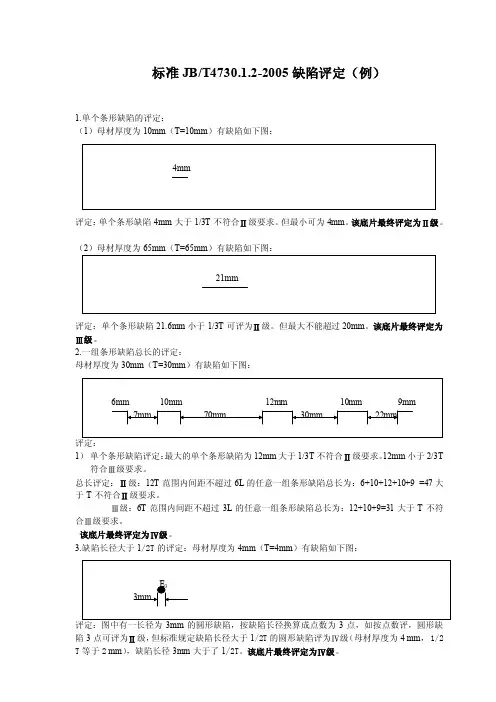

标准JB/T4730.1.2-2005缺陷评定(例)1.单个条形缺陷的评定:(1)母材厚度为10mm(T=10mm)有缺陷如下图:评定:单个条形缺陷4mm大于1/3T不符合Ⅱ级要求。

但最小可为4mm。

该底片最终评定为Ⅱ级。

(2)母材厚度为65mm(T=65mm)有缺陷如下图:评定:单个条形缺陷21.6mm小于1/3T可评为Ⅱ级。

但最大不能超过20mm。

该底片最终评定为Ⅲ级。

2.一组条形缺陷总长的评定:母材厚度为30mm(T=30mm)有缺陷如下图:评定:1)单个条形缺陷评定:最大的单个条形缺陷为12mm大于1/3T不符合Ⅱ级要求。

12mm小于2/3T 符合Ⅲ级要求。

总长评定:Ⅱ级:12T范围内间距不超过6L的任意一组条形缺陷总长为:6+10+12+10+9 =47大于T不符合Ⅱ级要求。

Ⅲ级:6T范围内间距不超过3L的任意一组条形缺陷总长为:12+10+9=31大于T不符合Ⅲ级要求。

该底片最终评定为Ⅳ级。

3.缺陷长径大于1/2T的评定:母材厚度为4mm(T=4mm)有缺陷如下图:评定:图中有一长径为3mm的圆形缺陷,按缺陷长径换算成点数为3点,如按点数评,圆形缺陷3点可评为Ⅱ级,但标准规定缺陷长径大于1/2T的圆形缺陷评为Ⅳ级(母材厚度为4 mm, 1/2 T等于2 mm),缺陷长径3mm大于了1/2T。

该底片最终评定为Ⅳ级。

4.综合评级:母材厚度为12mm(T=12mm)有缺陷如下图:评定:图中在圆形缺陷评定区内有3个直径分别为2mm的圆形缺陷,换算成点数为6点(2点+2点+2点)按标准评定为Ⅱ级,在圆形缺陷评定区内还有一条形缺陷4mm,按标准单个条形缺陷4mm 小于等于1/3T符合Ⅱ级。

综合评级是将两者级别之和减一作为质量级别(2+2-1=3)。

该底片最终评定为Ⅲ级。

5.条形缺陷相邻,且间距小于等于较短缺陷长度时的评定:母材厚度为30mm(T=30mm)有缺陷如下图:评定:图中在同一直线上有长度分别为4mm和6mm的条形缺陷,两条形缺陷之间的间距为3mm。

ASME标准射线底片评定规则UW-51焊接接头射线照相及射线显示检验(A89)b)焊缝的射线照相显示出下列的缺陷特征可判定为不合格。

……。

⑴.任何显示特征为裂纹或未熔合或未焊透区域。

⑵.任何其它条型显示其长度大于:a.T<3/4in(19mm)1/4in(6.4mm)b.T≥3/4in(19mm)1/3 Tc.T≥9/4in(57mm)3/4in(19mm)其中:T=除去允许的焊缝余高后的焊缝厚度,对两不等厚零件的对接焊缝,T等于两者中的较薄者,若全焊透焊缝包含角焊缝,则该角焊缝的腰高应计入T内。

⑶.任何在一直线上的显示,在12T的长度内累计长度大于T者,但相领缺陷间是间距超过6L者除外,这里L为该群显示内最长缺陷的长度。

⑷.圆形显示超过附录4中合格标准所规定者。

附录4用射线照相法测定焊缝中圆形显示的圆形显示图的验收标准。

4-3验收标准(a)图象黑度显示中的图象黑度可以不同,它不作为验收或拒收的标准。

(b)需考虑的显示(见表4-1)只有超过下列尺寸的圆形显示才予以考虑。

T≤3.2mm时为1/10TT =3.2mm至6.4mm时为0.397mm;6.4mm<T≤50.8mm时为0.79mm;T >50.8mm时为1.6mm。

(c)圆形显示的最大尺寸(见表4-1)任何显示的最大许可尺寸应为1/4T或3.97mm中的较小者,但与相邻显示相距25.4mm或更远的单个显示例外,它可以等于1/3T或6.4mm中的较小者。

对T大于50.8mm,单个显示的最大许可尺寸应增加到9.5mm。

(d)线性排列圆形显示在长度等于12T内显示各直径的总和小于T时,线性排列圆形显示是合格的。

见图4-1。

各组线性排列圆形显示的长度及各组显示之间的间距应符合图4-2的要求。

P462P1171表4-1厚度Tin小于1/81/83/161/45/163/87/169/165/811/163/4~2超过2mm小于3.23.24.86.47.99.511.112.714.315.917.519.1~50.8超过50.8圆形显示的最大许可尺寸mm 不规则的1/4T1.1941.6001.9812.3112.7693.1753.6073.9623.9623.9623.962单个的1/3T1.0671.6002.1082.6423.1753.7084.2674.7755.8426.359.5250.7871.600注:此表仅作为例子。

用X光射线和Y射线对焊缝进行检验,一般只应用在重要结构上,例如船体外板的对接焊缝。

这种检验由专业人员进行,但作为焊工应具备一定的评定焊缝透视底片的知识,能够正确判定缺陷的种类和部位,这对做好返修工作是有利的。

经射线照射后,在胶片上的一条淡色影像即是焊缝,在焊缝部位中显示的深色条纹或斑点就是焊接缺陷,其尺寸、形状与焊缝内部实际存在的缺陷相当。

未焊透在胶片上是一条断续或连续的黑色直线。

在不开坡口对接焊缝中,未焊透缺陷的深度常是较均匀的;“V”形坡口焊缝中的未焊透在胶片上的位置多偏离焊道中心,呈断续的线状,即使是连续的也不太长,宽度不一致,黑度也不太均匀;“V”、X“形坡口双面焊中的底部或中部未焊透,在胶片上呈现为较规则的黑色线状;角焊缝的未焊透呈断续线状。

裂纹在胶片上一般呈略曲折的黑色细条纹,有时也呈直线细纹:轮廓较为分明,两端较为尖细,中间稍宽,有分枝的现象较少见;两端黑度逐渐变浅,最后消失。

气孔在胶片上多呈现为圆形或椭圆形黑点,其黑度一般是中心处较大并均匀地向边缘减小:分布不一致,有密集的,也有单个的。

夹渣在胶片上呈现为不同形状的点或条状。

点状夹渣为单独黑点,黑度均匀,外形不太规则,带有棱角;条状夹渣呈宽而短的粗线条状;长条状夹渣的线条较宽,但宽度不一致。

本文由国际焊接工程师余炳泉编写

2010年6月28日

第 1 页共1 页。

射线底片评定口诀

一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图像成直线,间隙太小钝边厚,投影部位*中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

十一、未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

十六、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

(转自筑龙网)。

焊接试件射线底片评分标准(单项50分)、一、条件1、板:板厚=12mm(拍1张片);2、管:φ159×8(拍4张片);3、管:φ60×4(拍2张片);4、参照标准:JB4730及全国工程建设系统焊工比赛的“工作文件”;5、评定区域:10×10mm。

二、评分标准(一)点状缺陷的评分1、尺寸≤0.5mm的点状缺陷评分(1)点数≤2个,45分(扣5分)(2)点数>2,≤4个,35分(扣15分)(3)点数>4,≤6个,25分(扣25分)(4)点数>6,≤8个,15分(扣35分)(5)点数>8,≤10个,10分(扣40分)(6)点数>10个,0分(扣50分)2、尺寸>0.5mm的点状缺陷评分(1)1个点,45分(扣5分)(2)2个点,40分(扣10分)(3)3个点,35分(扣15分)(4)4个点,30分,(扣20分)(5)5个点,25分(扣25分)(6)6个点,20分(扣30分)(7)>6个点,0分(扣50分)(二)条状缺陷的评分(1)长度≤1mm的,40分(扣10分)(2)长度>1,≤2mm的,30分(扣20分)(3)长度>2,≤3mm的,20分(扣30分)(4)长度>3,≤4mm的,10分(扣40分)(5)长度>4mm的,0分(扣50分)2、断续缺陷总长的评分断续缺陷是指在任意直线上,相邻两缺陷间距均不超过6L(为该组缺陷中大缺陷的长度)的任何一组缺陷,在144mm 焊缝长度内的缺陷长度之和。

(1)长度≤3mm的,40分(扣10分)(2)长度>3 mm,≤6mm的,30分(扣20分)(3)长度>6mm,≤9mm的,20分(扣30分)(4)长度>9mm,≤12m的,10分(扣40分)(5)长度>12mm的,0分(扣50分)(三)综合评分1、同一试件有多张底片时,每张底片均单独进行评分,最后得分为其所有分值的平均值。

2、当同一张底片有多处缺陷时,应分别评分并累计所扣分数的总和(Y),则该试件应得分数为:50—Y。

广州声华科技有限公司射线照相底片的评定第1页共8页1.评片工作的基本要求1.1底片质量要求(1)灵敏度:从定量方面而言,灵敏度是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸。

从定性方面而言,灵敏度是指发现和识别细小影像的难易程度。

绝对灵敏度——在射线底片上所能发现的沿射线穿透方向上的最小缺陷尺寸。

例如点状0.25mm,线状0.025mm;相对灵敏度——在射线底片上所能发现的沿射线穿透方向上的最小缺陷尺寸与透照厚度的百分比。

例如1%;象质计灵敏度(常用)——用人工孔槽,金属丝尺寸(象质计)作为底片影象质量的监测工具而得到的灵敏度。

用丝号来表示。

具体要求:底片上可识别的象质计影象、型号、规格、摆放位置,可观察的象质计丝号是否达到标准规定的要求等,满足标准规定为合格。

(2)黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制D max≤4.0,具体要求:按标准规定,其下限黑度是指底片两端焊缝余高中心位置的黑度,其上限黑度是指底片中心部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

(3)标记:标记在底片上的种类和数量应符合有关标准和工艺规定。

常用标记分为识别标记:如工件编号、焊缝编号、部位片号;定位标记:如中心定位标记、搭接标记及标距带等;返修标记:如R1、R2、R3。

上述标记应放置距焊趾不少于5mm。

(4)伪缺陷:因透照操作或暗室操作不当,或由于胶片、增感屏质量不好,在底片上留下的缺陷影象,如划痕、折痕、水迹、静电感光、指纹、霉点、药膜脱落、污染等。

上述伪缺陷均会影响评片的正确性,造成漏判和误判,所以底片上有效评定区域内不许有伪缺陷影象。

(5)背散射:照相时,暗袋背面应贴附一个“B”铅字标记,评片时若发现在较黑背景上出现“B”字淡影象(浅白色),则说明背散射较严重,应采用防护措施重新拍照,若未见“B”字,或在较淡背景出现较黑的“B”字,则表示合格。

一、底片评定的基本要求评片工作一般包括下面的内容:1)评定底片本身质量的合格性;2)正确识别底片上的影像;3)依据从已知的被检工件信息和底片上得到的影像信息,按照验收标准或技术条件对工件质量作出评定;4)记录和资料。

1.底片质量要求(1)灵敏度:从定量方面而言,是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸;从定性方面而言,是指发现和识别细小影像的难易程度。

在射线底片上所能发现的沿射线穿透方向上的最小尺寸,称为绝对灵敏度,此最小缺陷尺寸与透照厚度的百分比称为相对灵敏度。

用人工孔槽,金属丝尺寸(像质计)作为底片影像质量的监测工具而得到的灵敏度又称为像质计灵敏度。

要求:底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质丝号是否达到标准规定要求等,满足标准规定为合格。

(2)黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端搭接标记处的焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

(底片黑度有一定的范围,才有可能成为影像)底片评定范围内的黑度应符合下列规定A级:1.5≤D≤4.5;AB级 2.0≤D≤4.5;B级:2.3≤D≤4.5;透照小径管或其它截面厚度变化大的工件时,经合同各方同意,AB级最低黑度可降低至1.5,B级最低黑度可降低至2.0。

采用多胶片技术时,单片观察时单片的黑度应符合以上要求,A级允许以双片叠加观察,双片迭加观察时单片黑度应不低于1.3。

对评定范围内黑度D>4.5的底片,如有计量检定报告证明所用观片灯的亮度能满足要求,并经合同各方同意,允许进行评定。

(3)标记:底片上标记的种类和数量应符合有关标准和工艺规定,标记影像应显示完整、位置正确。

常用标记分为识别标记:如产品编号、焊接接头编号、部位编号和透照日期。