射线底片评定(行业一类)

- 格式:doc

- 大小:759.00 KB

- 文档页数:20

射线无损检测底片评定制度射线无损检测底片评定制度1.射线无损检测评片按JB4730-94《压力容器无损检测》标准,焊缝射线透照检测中相关要求执行。

2.射线无损检测底片评定、审核工作必须由射线Ⅱ级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口型式以及材料种类等,以提供评片时参考。

4.评片应在专用评片室内进行。

评片室内的光线应暗淡,但不全暗,室内照明用光不得在底片表面产生反射。

5.评片时,底片应在干燥后观察,观察应在光线暗淡的评片室内进行,观片灯应有观察片最大黑度为3.5的最大亮度。

6.评片的底片质量应符合下列要求:6.1底片上必须显示出与透明厚度相对应的要求达到的最小像质指数;6.2底片有效评定区域内的黑度应满足1.2~3.5的要求。

6.3底片上象质计影象位置应正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。

在焊缝影象上,能清晰地看到长度小于10mm的象质计金属丝影象;6.4在底片评定区域内不应有以下妨碍底片评定的假缺陷;6.4.1灰雾6.4.2处理时产生的条纹、水迹或化学污斑等缺陷;6.4.3划痕、指纹、脏物、静电痕迹、黑点或撕裂等;6.4.4由于增感屏不好造成的缺陷。

6.5对上述不符和底片质量要求的底片应拒绝评定,并要求重拍。

6.6评片人员根据底片上全影象,按JB4730-94《压力容器无损检测》标准中,焊缝射线透照缺陷等级评定的规定进行评定,缺陷评定应坚持:定性(定缺陷特性);定量(定缺陷的大小尺寸和数量);定位(定缺陷所处位置);定级(按JB4730标准评定质量等级)的四定原则。

6.7焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告,不合格焊缝开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

6.8报告及验收标记6.8.1报告至少应包括以下内容:6.8.1.1委托部门、被检工件名称、编号、被检工件材质、母材厚度;6.8.1.2检测装置的名称、型号、透照方法及透照规范,透照部位及无损检测。

利用观片灯﹑黑度计等仪器和工具进行评片。

包括底片质量的评定﹑缺陷的定性和定量﹑焊缝质量的评级等内容。

一、底片质量的评定黑度值:黑度值是射线底片质量的一个重要指标。

灵敏度:射线照相灵敏度是以底片上象质计影象反映的象质指数来表示的。

标记系:底片上的定位标记和识别标记应齐全,且不掩盖被检焊缝影象。

表面质量:底片上被检焊缝影象应规整齐全,不可缺边或缺角。

底片上缺陷影象的识别1.焊件中常见的缺陷1)裂纹裂纹主要是在熔焊冷却时因热应力和相变应力而产生的,也有在校正和疲劳过程中产生的,是危险性最大的一种缺陷。

裂纹影像较难辨认。

因为断裂宽度、裂纹取向、断裂深度不同,使其影像有的较清晰,有的模糊不清。

常见的有纵向裂纹、横向裂纹和弧坑裂纹,分布在焊缝上或热影响区。

2) 未焊透未焊透是熔焊金属与基体材料没有熔合为一体且有一定间隙的一种缺陷。

在胶片上的影像特征是连续或断续的黑线,黑线的位置与两基体材料相对接的位置间隙一致。

图是对接焊缝的未焊透照片。

3)气孔气孔是在熔焊时部分空气停留在金属内部而形成的缺陷。

气孔在底片上的影像一般呈圆形或椭圆形,也有不规则形状的,以单个、多个密集或链状的形式分布在焊缝上。

在底片上的影像轮廓清晰,边缘圆滑,如气孔较大,还可看到其黑度中心部分较边缘要深一些。

4)夹渣夹渣是在熔焊时所产生的金属氧化物或非金属夹杂物,因来不及浮出表面,停留在焊缝内部而形成的缺陷。

在底片上其影像是不规则的,呈圆形、块状或链状等,边缘没有气孔圆滑清晰,有时带棱角,如所示。

5)烧穿在焊缝的局部,因热量过大而被熔穿,形成流垂或凹坑。

在底片上的影像呈光亮的圆形(流垂)或呈边缘较清晰的黑块(凹坑),如图所示。

2.铸件中常见的缺陷1) 夹杂夹杂是金属熔化过程中的熔渣或氧化物,因来不及浮出表面而停留在铸件内形成的。

在胶片上的影像有球状、块状或其他不规则形状。

其黑度有均匀的和不均匀的,有时出现的可能不是黑块而是亮块,这是因为铸件中夹有比铸造金属密度更大的夹杂物,如铸镁合金中的熔剂夹渣,如图所示。

射线底片评定口诀

一、探伤人员要评片,四项指标放在先*,底片标记齐又正,铅字压缝为废片。

二、评片开始第一件,先找四条熔合线,小口径管照椭圆,根部都在圈里面。

三、气孔形象最明显,中心浓黑边缘浅,夹渣属于非金属,杂乱无章有棱边。

四、咬边成线亦成点,似断似续常相见,这个缺陷最好定,位置就在熔合线。

五、未焊透是大缺陷,典型图像成直线,间隙太小钝边厚,投影部位*中间。

六、内凹只在仰焊面,间隙太大是关键,内凹未透要分清,内凹透度成弧线。

七、未熔合它斜又扁,常规透照难发现,它的位置有规律,都在坡口与层间。

八、横裂纵裂都危险,横裂多数在表面,纵裂分布范围广,中间稍宽两端尖。

九、还有一种冷裂纹,热影响区常发现,冷裂具有延迟性,焊完两天再拍片。

十、有了裂纹很危险,斩草除根保安全,裂纹不论长和短,全部都是Ⅳ级片。

十一、未熔和也很危险,黑度有深亦有浅,一旦判定就是它,亦是全部Ⅳ级片。

十二、危害缺陷未焊透,Ⅱ级焊缝不能有,管线根据深和长,容器跟着条渣走**。

十三、夹渣评定莫着忙,分清圆形和条状,长宽相比3为界,大于3倍是条状。

十四、气孔危害并不大,标准对它很宽大,长径折点套厚度,中间厚度插入法。

十五、多种缺陷大会合,分门别类先评级,2类相加减去Ⅰ,3类相加减Ⅱ级。

十六、评片要想快又准,下拜焊工当先生,要问诀窍有哪些,焊接工艺和投影。

注:*四项指标系底片的黑度、灵敏度、清晰度、灰雾度必须符合标准的要求。

**指单面焊的管线焊缝和双面焊的容器焊缝内未焊透的判定标准。

(转自筑龙网)。

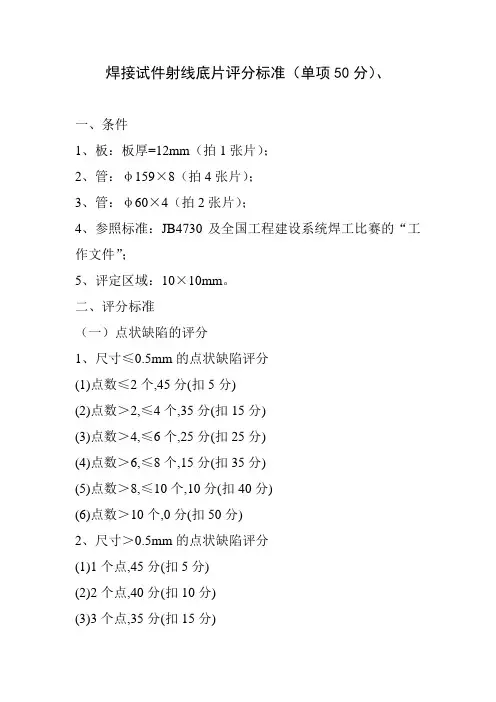

焊接试件射线底片评分标准(单项50分)、一、条件1、板:板厚=12mm(拍1张片);2、管:φ159×8(拍4张片);3、管:φ60×4(拍2张片);4、参照标准:JB4730及全国工程建设系统焊工比赛的“工作文件”;5、评定区域:10×10mm。

二、评分标准(一)点状缺陷的评分1、尺寸≤0.5mm的点状缺陷评分(1)点数≤2个,45分(扣5分)(2)点数>2,≤4个,35分(扣15分)(3)点数>4,≤6个,25分(扣25分)(4)点数>6,≤8个,15分(扣35分)(5)点数>8,≤10个,10分(扣40分)(6)点数>10个,0分(扣50分)2、尺寸>0.5mm的点状缺陷评分(1)1个点,45分(扣5分)(2)2个点,40分(扣10分)(3)3个点,35分(扣15分)(4)4个点,30分,(扣20分)(5)5个点,25分(扣25分)(6)6个点,20分(扣30分)(7)>6个点,0分(扣50分)(二)条状缺陷的评分(1)长度≤1mm的,40分(扣10分)(2)长度>1,≤2mm的,30分(扣20分)(3)长度>2,≤3mm的,20分(扣30分)(4)长度>3,≤4mm的,10分(扣40分)(5)长度>4mm的,0分(扣50分)2、断续缺陷总长的评分断续缺陷是指在任意直线上,相邻两缺陷间距均不超过6L(为该组缺陷中大缺陷的长度)的任何一组缺陷,在144mm 焊缝长度内的缺陷长度之和。

(1)长度≤3mm的,40分(扣10分)(2)长度>3 mm,≤6mm的,30分(扣20分)(3)长度>6mm,≤9mm的,20分(扣30分)(4)长度>9mm,≤12m的,10分(扣40分)(5)长度>12mm的,0分(扣50分)(三)综合评分1、同一试件有多张底片时,每张底片均单独进行评分,最后得分为其所有分值的平均值。

2、当同一张底片有多处缺陷时,应分别评分并累计所扣分数的总和(Y),则该试件应得分数为:50—Y。

射线照相底片评定一标准的分类1、检测方法标准:GB 3323-87 钢熔化焊对接接头射线照相和质量分级JB 4730-94 压力容器无损检测 BS 2600 钢熔化焊对接接头射线照相检验BS 2900DIN 54111 金属焊缝的X射线和g射线照相技术ASME V 压力容器无损检验ASTM E94JIS Z3104 钢焊缝射线透照方法和透照底片的等级分类方法JIS Z3105JIS Z3108标准的分类2、像质计标准GB5618-85ASTM E142BS 3971DIN 54109NF A04-304ISO 25043、特殊结构和产品标准GB 12605-904、底片参考标准IIWASTM E186,242(中国无底片参考标准)二国内主要标准1、GB3323--87 钢熔化焊对接接头射线照相和质量分级与82标准相比将检测质量分为三级:A、AB、B。

在标准的七处有体现:透照厚度;K 值;L2;L1;像质计;D;能量。

2、GB12605--90 钢管环缝熔化焊对接接头射线透照工艺和质量分级该标准的特点是(1)分89、76mm二个台阶89≥ t ≥76用Ⅰ型专用像质计。

t ≤76用Ⅱ型专用像质计。

(2)对未焊透和内凹的分级更为详细:提出一套专用对比块。

3、JB4730-94 压力容器无损检测(第二篇焊缝射线透照技术)保留了GB3323 和GB12605钢焊缝的相关部分,增加了铝、钛焊缝的透照工艺和质量分级。

国内主要标准4、GB/T 5677-85 铸钢件射线照相及底片等级分类方法适用于5-300mm厚的铸钢件;铸造缺陷分五类:气孔、夹砂和夹渣、缩孔和缩松、内冷铁未熔合和泥芯撑未熔合。

评定方法:换算成点数该标准目前正在修订5、SD143-85 电力建设施工及验收技术规范6、CB/T 3358-93 船舶钢焊缝射线照相工艺和质量分级7、ZB J04 004-87 射线照相探伤方法(一般指导原则)8、HB 5358.2-86 航空制件X射线照相检验质量控制标准9、GB/T 5618-85 线型像质计10、GB4792-84 放射卫生防护基本标准三底片评定1、焊缝评定方法:(1)GB3323-8716 焊缝质量分级16.1 根据缺陷的性质和数量,焊缝质量分为四级。

一、底片评定的基本要求评片工作一般包括下面的内容:1)评定底片本身质量的合格性;2)正确识别底片上的影像;3)依据从已知的被检工件信息和底片上得到的影像信息,按照验收标准或技术条件对工件质量作出评定;4)记录和资料。

1.底片质量要求(1)灵敏度:从定量方面而言,是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸;从定性方面而言,是指发现和识别细小影像的难易程度。

在射线底片上所能发现的沿射线穿透方向上的最小尺寸,称为绝对灵敏度,此最小缺陷尺寸与透照厚度的百分比称为相对灵敏度。

用人工孔槽,金属丝尺寸(像质计)作为底片影像质量的监测工具而得到的灵敏度又称为像质计灵敏度。

要求:底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质丝号是否达到标准规定要求等,满足标准规定为合格。

(2)黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端搭接标记处的焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

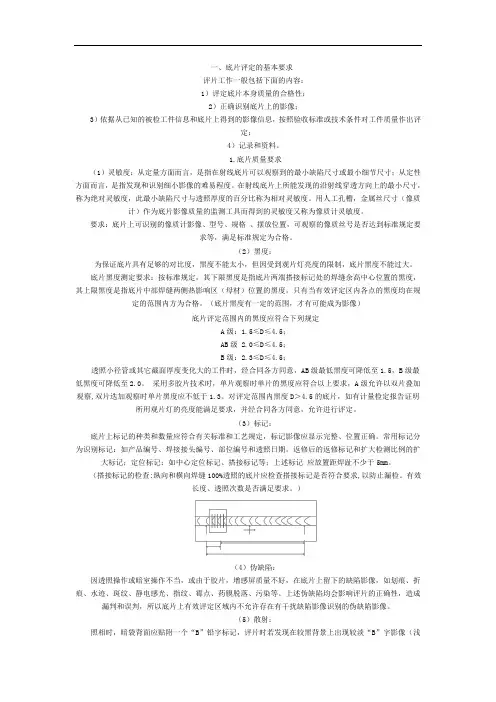

(底片黑度有一定的范围,才有可能成为影像)底片评定范围内的黑度应符合下列规定A级:1.5≤D≤4.5;AB级 2.0≤D≤4.5;B级:2.3≤D≤4.5;透照小径管或其它截面厚度变化大的工件时,经合同各方同意,AB级最低黑度可降低至1.5,B级最低黑度可降低至2.0。

采用多胶片技术时,单片观察时单片的黑度应符合以上要求,A级允许以双片叠加观察,双片迭加观察时单片黑度应不低于1.3。

对评定范围内黑度D>4.5的底片,如有计量检定报告证明所用观片灯的亮度能满足要求,并经合同各方同意,允许进行评定。

(3)标记:底片上标记的种类和数量应符合有关标准和工艺规定,标记影像应显示完整、位置正确。

常用标记分为识别标记:如产品编号、焊接接头编号、部位编号和透照日期。

射线底片评定制度

1射线底片由参加《特种设备无损检测人员资格》培训、考核,并获得RTⅡ级或以上资格的人员评定。

2评片人员的矫正视力应在1.0以上,评片人员按照设计图样和有关标准、岗位职责进行评片,从严把关,确保底片评定正确率>99%,底片像质合格率>90%。

3评片人员要认真学习《容规》、《钢制压力容器》、《压力容器无损检测》等规程和标准,不断积累实践经验,评片人员之间也要相互学习,取长补短。

4评片人员评片前首先要了解焊缝的坡口型式、焊接位置、焊接方法、材质等条件,然后按照执行标准评级,对底片上存在的可疑影像要仔细分析。

必要时应进行复照

和对照实物进行剖析,确保问题得到解决。

5评片必须在评片室内进行,评片室应光线暗淡,评片人员进入评片室后要有2~5分钟的适应期,然后评片。

6评片过程中要思想集中,严格把关。

严禁湿片评片,避免漏评、误评,对玩忽职守、放松评定标准的,要视情节轻重,给予经济处罚和纪律处分。

7评片人员要做好评片记录,评片、复评人员要在检测记录上签字并填写日期。

8底片评定分初评、复评,底片必须经复评合格后,复评人员在产品工艺过程卡上签字,注明焊缝已射线照相检测合格,产品方可以转入下道工序。

9每台产品射线照相底片全部复评合格

后,由复评人员整理底片出具《射线照相检测报告》,并由无损检测责任工程师审核签发。

射线照相底片的评定《射线检测》补充教材编写:王学冠中国锅炉压力容器检验协会教育工作委员会二○○四年六月网络借鉴第六章射线照相底片的评定6.1评定的基本要求-底片质量要求 -评定环境、设备的要求 -评定人员条件要求.6.1.1底片质量要求⑴灵敏度:从定量方面而言,是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸;从定性方面而言,是指发现和识别细小影像的难易程度。

在射线底片上所能发现的沿射线穿透方向上的最小尺寸,称为绝对灵敏度,此最小缺陷尺寸与透照厚度的百分比称为相对灵敏度。

用人工孔槽,金属丝尺寸(像质计)作为底片影像质量的监测工具而得到的灵敏度又称为像质计灵敏度。

要求:底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质指数(Z)是否达到标准规定要求等,满足标准规定为合格。

⑵黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。

根据JB4730标准规定,国内观片灯亮度必须满足观察底片黑度Dmin≥2.0。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

底片评定范围内的黑度应符合下列规定:A级:≥1.5;AB级:≥2.0;B级:≥2.3;经合同各方同意,AB级最低黑度可降低至1.7,B级最低黑度可降低至2.0。

透照小径管或其它截面厚度变化大的工件时,AB级最低黑度允许降低至1.5。

采用多胶片技术时,单片观察时单片的黑度应符合以上要求,多片迭加观察时单片黑度应不低于1.3。

⑶标记:底片上标记的种类和数量应符合有关标准和工艺规定,标记影像应显示完整、位置正确。

常用标记分为识别标记:如工件编号、焊缝编号、及部位片号、透照日期;定位标记:如中心定位标记、搭接标记和标距带等;返修标记:如R1…N。

上述标记应放置距焊趾不少于5mm。

⑷伪缺陷:因透照操作或暗室操作不当,或由于胶片,增感屏质量不好,在底片上留下的缺陷影像,如划痕、折痕、水迹、斑纹、静电感光、指纹、霉点、药膜脱落、污染等。

上述伪缺陷均会影响评片的正确性,造成漏判和误判,所以底片上有效评定区域内不许有伪缺陷影像。

⑸散射:照相时,暗袋背面应贴附一个“B”铅字标记,评片时若发现在较黑背景上出现“B”字较淡影像(浅白色),则说明背散射较严重,应采用防护措施重新拍照,若未见“B”字,或在较淡背景出现较黑的“B”字,则表示合格。

6.1.2评片环境、设备等要求:⑴环境:要求评片室应独立、通风和卫生,室温不易过高(应备有空调),室内光线应柔和偏暗,室内亮度应在30cd/m2为宜。

室内噪音应控制在<40dB为佳。

在评片前,从阳光下进入评片室应适应评片室内亮度至少为5~10min;从暗室进入评片室应适应评片室内亮度至少为30s。

⑵设备①.观片灯:应有足够的光强度,确保透过黑度为≤2.5的底片后可见光度应为30cd/m2,即透照前照度至少应≥3,000 cd/m2;透过黑度为>2.5的底片后可见光度应为10cd/m2,即透照前照度至少应≥3,200 cd/m2。

亮度应可调,性能稳定,安全可靠,且噪音应<30dB。

观片时用遮光板应能保证底片边缘不产生亮光的眩晕而影响评片。

②黑度计:应具有读数准确,稳定性好,能准确测量 4.0以内的透射样品密度,其稳定性分辨力为+0.02,测量值误差应≤±0.05,光孔径要求<1.0mm为佳,黑度计至少每6个月校验一次,标准黑度片至少应三年送法定计量单位检定一次。

③评片用工具:放大镜应为3至5倍,应有0—2cm长刻度标尺。

评片人可借助放大镜对底片上缺陷进行细节辨认和微观定性分析,高倍易产生影像畸变而不采用。

评片尺,应有读数准确的刻度,尺中心为“0”刻度,两端刻槽至少应有200 mm,尺上应有10×10、10×20、10×30 mm的评定框线。

6.1.3评片人员要求:⑴经过系统的专业培训,并通过法定部门考核确认具有承担此项工作的能力与资格者,一般要求具有RT—Ⅱ级资格证书人员担任。

⑵具有一定的评片实际工作和经验。

并能经常到现场参加缺陷返修解剖工作,以丰富自己的评片经验和水平。

⑶应具有一定的焊接、材料及热处理等相关专业知识。

⑷应熟悉有关规范、标准,并能正确理解和严格按标准进行评定,具有良好的职业道德、高度的工作责任心。

⑸评片前应充分了解被评定的工件材质、焊接工艺、接头坡口型式,焊接缺陷可能产生的种类及部位及射线透照工艺情况。

⑹具有良好的视力,校正视力不低于1.0,并能读出距离400mm处,高0.5 mm间隔0.5 mm一组的印刷字母。

6.1.4相关知识要求:⑴人的视觉特性:人在较暗的环境中对黄光最敏感,其次是白色,橙色或黄绿色,而对红光、蓝紫色光都不敏感。

人眼难以适应光强不断变化的环境,光强不断变化会使人视觉敏感度下降,人眼极易疲劳。

通常情况下,人眼的目视分辨率是,点状为0.25mm,线状为0.025mm。

太小要借助放大镜观察。

⑵观对比度与观片条件①对比度:是指那些对显示缺陷不起作用的所有光线(Ls),如室内环境光线、底片上缺陷周围的透过光线等,进入眼体,会使人眼辨别影像黑度差的能力下降,这种下降的黑度差值ΔDa,称为表观对比度,从式中ΔDa≈0.434(ΔD/1+N’),(式中N’=Ls/L)看出 Ls越大,N’就越大,即ΔDa越小。

所以应尽量避免那些对显示缺陷不起作用的光线进入眼中。

②观片条件对识别度的影响:Ⅰ.底片黑度与识别度的关系:在低黑度区域。

识别度ΔDmin变化不大,在标准黑度区域内(1.5~3.5),识别度ΔDmin随着底片黑度的增大而提高,在高黑度区域(≥4.0)ΔDmin随底片黑度增大而降低,即高黑度底片对细小金属丝观察不利。

所以底片黑度过高或过低都有不利于金属丝影像的识别。

Ⅱ.观片灯亮度与识别度的关系:增大观片灯亮度能增大可识别金属丝影像的黑度范围。

Ⅲ.环境亮度对识别度的关系:周围光线使人眼感觉到的底片对比度变小,从而使得可识别的黑度范围减小,识别度下降。

⑶评片的基本条件与工作质量关系:①从底片上所获得的质量信息:Ⅰ.从底片上获得缺陷的有无、性质、数量及分布情况等。

Ⅱ.获得缺陷的两维尺寸(长、宽)信息,沿板厚方向尺寸可用黑度大小表示。

Ⅲ.能预测缺陷可能扩展和张口位移的趋向。

Ⅳ.能依据标准、规范对被检工件的质量做出合格与否的评价。

Ⅴ.能为安全质量事故及材料失效提供可靠的分析凭证。

②正确评判底片的意义:Ⅰ.预防不可靠工件转入下道工序,防止材料和工时的浪费。

Ⅱ.能够指导和改进被检工件的生产制造工艺。

Ⅲ能消除质量事故隐患,防止事故发生。

③良好的评判条件,是底片评判工作质量保证的基础。

Ⅰ.评片人的技术素质是评判工作质量保证的关键。

Ⅱ.先进的观片仪器设备是评判工作质量保证的基础。

Ⅲ.良好的评片环境是评判人员技术素质充分发挥的必要条件。

6.2 评片基本知识:6.2.1投影的基本概念:用一组光线将物体的形状投射到一个平面上去,称为“投影”。

在该平面上得到的图像,也称为“投影”。

投影可分为正投影和斜投影。

正投影即是投射线的中心线垂直于投影的平面,其投射中心线不垂直于投射平面的称为斜投影。

射线照相就是通过投影把具有三维尺寸的试件(包括其中的缺陷)投射到底片上,转化为只有二维尺寸的图像。

由于射线源,物体(含其中缺陷)、胶片三者之间的相对位置、角度变化,会使底片上的影像与实物尺寸、形状、位置有所不同,常见有放大、畸变、重迭、相对位置改变等现象。

6.2.2焊接基本知识:⑴常用的焊接名词术语解释①接头根部:焊件接头彼此最接近的那一部分,如图1所示。

②根部间隙:焊前,在接头根部之间预留的空隙,如图2所示。

③钝边:焊件开坡口时,沿焊件厚度方向未开坡口的端面部分,如图3。

④热影响区:焊接或切割过程中,材料因受热的影响(但未熔化)而发生的金相组织和机械性能变化的区域,如图4所示。

⑤熔合区和熔合线:焊缝向热影响区过渡的区域,叫熔合区。

按其接头的横断面,经宏观腐蚀所显示的焊缝轮廓线叫熔合线,如图5所示。

⑥焊缝:焊件经焊接后所形成的结合部分。

⑦焊趾:焊缝表面与母材的交界处,称焊趾,焊趾连成的线称焊趾线,如图6所示。

⑧余高:超出表面焊趾连线上面的那部分焊缝金属的高度,如图7所示。

⑨焊根:焊缝背面与母材的交界处,如图7所示。

⑩弧坑:由于断弧或收弧不当,在焊道末端形成的低洼部分,如图9所示。

○11焊道:每一次熔敷所形成的一条单道焊缝,如图8所示。

○12焊层:多层焊时的每一个分层。

每个焊层可由一条或几条并排相搭的焊道组成。

如图8所示。

○13单面焊:仅在焊件的一面施焊,完成整条焊缝所进行的焊接,如图8所示。

○14双面焊:在焊件两面施焊,完成整条焊缝所进行的焊接,如图9所示。

⑵焊接缺陷分类:①从宏观上看,可分为裂纹、未熔合、未焊透、夹渣、气孔、及形状缺陷,又称焊缝金属表面缺陷或叫接头的几何尺寸缺陷,如咬边,焊瘤等。

在底片上还常见如机械损伤(磨痕),飞溅、腐蚀麻点等其他非焊接缺陷。

②从微观上看,可分为晶体空间和间隙原子的点缺陷,位错性的线缺陷,以及晶界的面缺陷。

微观缺陷是发展为宏观缺陷的隐患因素。

⑶宏观六类缺陷的形态及产生机理①气孔:焊接时,熔池中的气泡在凝固时未能逸出而残留下来所形成的空穴。

气孔可分为条虫状气孔、针孔、柱孔,按分布可分为密集气孔,链孔等。

气孔的生成有工艺因素,也有冶金因素。

工艺因素主要是焊接规范、电流种类、电弧长短和操作技巧。

冶金因素,是由于在凝固界面上排出的氮、氢、氧、一氧化碳和水蒸汽等所造成的。

②夹渣:焊后残留在焊缝中的溶渣,有点状和条状之分。

产生原因是熔池中熔化金属的凝固速度大于熔渣的流动速度,当熔化金属凝固时,熔渣未能及时浮出熔池而形成。

它主要存于焊道之间和焊道与母材之间。

③未熔合:熔焊时,焊道与母材之间或焊道与焊道之间未完全熔化结合的部分;点焊时母材与母材之间未完全熔化结合的部分,称之。

未熔合可分为坡口未熔合、焊道之间未熔合(包括层间未熔合)、焊缝根部未熔合。

按其间成分不同,可分为白色未熔合(纯气隙、不含夹渣)、黑色未熔合(含夹渣的)。

产生机理:a.电流太小或焊速过快(线能量不够);b.电流太大,使焊条大半根发红而熔化太快,母材还未到熔化温度便覆盖上去。

C.坡口有油污、锈蚀;d.焊件散热速度太快,或起焊处温度低;e.操作不当或磁偏吹,焊条偏弧等。

④未焊透:焊接时接头根部未完全熔透的现象,也就是焊件的间隙或钝边未被熔化而留下的间隙,或是母材金属之间没有熔化,焊缝熔敷金属没有进入接头的根部造成的缺陷。

产生原因:焊接电流太小,速度过快。

坡口角度太小,根部钝边尺寸太大,间隙太小。