射线无损检测底片评定制度

- 格式:doc

- 大小:26.50 KB

- 文档页数:3

射线无损检测底片评定制度射线无损检测底片评定制度1.射线无损检测评片按JB4730-94《压力容器无损检测》标准,焊缝射线透照检测中相关要求执行。

2.射线无损检测底片评定、审核工作必须由射线Ⅱ级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口型式以及材料种类等,以提供评片时参考。

4.评片应在专用评片室内进行。

评片室内的光线应暗淡,但不全暗,室内照明用光不得在底片表面产生反射。

5.评片时,底片应在干燥后观察,观察应在光线暗淡的评片室内进行,观片灯应有观察片最大黑度为3.5的最大亮度。

6.评片的底片质量应符合下列要求:6.1底片上必须显示出与透明厚度相对应的要求达到的最小像质指数;6.2底片有效评定区域内的黑度应满足1.2~3.5的要求。

6.3底片上象质计影象位置应正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。

在焊缝影象上,能清晰地看到长度小于10mm的象质计金属丝影象;6.4在底片评定区域内不应有以下妨碍底片评定的假缺陷;6.4.1灰雾6.4.2处理时产生的条纹、水迹或化学污斑等缺陷;6.4.3划痕、指纹、脏物、静电痕迹、黑点或撕裂等;6.4.4由于增感屏不好造成的缺陷。

6.5对上述不符和底片质量要求的底片应拒绝评定,并要求重拍。

6.6评片人员根据底片上全影象,按JB4730-94《压力容器无损检测》标准中,焊缝射线透照缺陷等级评定的规定进行评定,缺陷评定应坚持:定性(定缺陷特性);定量(定缺陷的大小尺寸和数量);定位(定缺陷所处位置);定级(按JB4730标准评定质量等级)的四定原则。

6.7焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告,不合格焊缝开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

6.8报告及验收标记6.8.1报告至少应包括以下内容:6.8.1.1委托部门、被检工件名称、编号、被检工件材质、母材厚度;6.8.1.2检测装置的名称、型号、透照方法及透照规范,透照部位及无损检测。

射线检测底片评定管理规定13.1评片要求13.1.1底片的评定应由Ⅱ级或Ⅱ级以上人员进行。

13.1.2底片的评定应在评片室进行。

评片室和观片灯应符合8.6的规定。

13.1.3黑度计和比较黑度片应符合8.7的规定。

此条来源于JB4730标准。

主要规定了对评片人员、评片室、观片灯、黑度计和比较黑度片的要求。

具体见本标准4.4、8.6和8.7的有关规定。

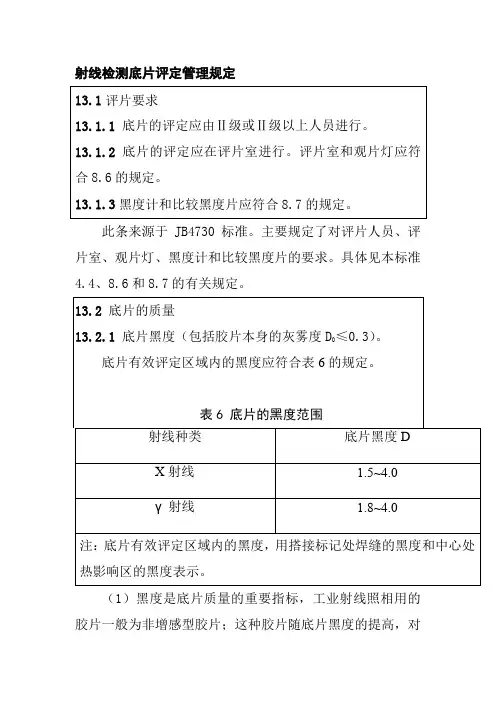

13.2 底片的质量13.2.1 底片黑度(包括胶片本身的灰雾度D0≤0.3)。

底片有效评定区域内的黑度应符合表6的规定。

表6 底片的黑度范围射线种类底片黑度DX射线 1.5~4.0γ射线 1.8~4.0注:底片有效评定区域内的黑度,用搭接标记处焊缝的黑度和中心处热影响区的黑度表示。

(1)黑度是底片质量的重要指标,工业射线照相用的胶片一般为非增感型胶片;这种胶片随底片黑度的提高,对比度ΔD也提高,而识别界限对比度Δdmin也随之提高,但ΔD提高的速度高于ΔDmin的提高,故随着黑度的提高,底片的灵敏度也提高了。

观片灯亮度是制约底片黑度提高的关键点。

近年来,随着观片灯亮度的提高,国内对接接头射线检测标准的底片黑度均有所提高。

参照ASME第Ⅴ卷的有关规定,并结合管道对接焊缝检测的特点,故将X射线的黑度规定为1.5~4.0,γ射线的黑度规定为1.8~4.0。

(2)黑度的下限值是指有效评定区内焊缝上的最低黑度值,一般为底片上任一搭接标记对应的焊缝中心无缺欠部位的最小黑度值。

黑度的上限值是指底片中心标记处热影响区母材的黑度。

13.2.2 底片上的像质计和识别系统齐全,位置准确,且不得掩盖受检焊缝的影像。

底片上的像质计、识别标记和位置标记是否按工艺规程的要求放置,例如放置位置是否正确,有无压焊缝,这是衡量底片质量又一指标。

13.2.3底片上至少应识别出表3规定的像质指数,且像质指数的识别应符合8.3.4的规定。

表3是像质计置于射线源侧要求达到的像质指数。

对于管径大于89㎜的环缝采用中心透照法或双壁单影透照法,采用R10系列像质计,若像质计无法放在射线源侧,只能放在胶片侧,像质计指数应提高一级。

第六章射线照相底片的评定第六章射线照相底片的评定6.1 评片工作的基本要求缺陷是否能够通过射线照相而被检出,取决于若干环节。

首先,必须使缺陷在底片上留下足以识别的影象,这涉及到照相质量方面的问题。

其次,底片上的影象应在适当条件下得以充分显示,以利于评片人员观察和识别,这与观片设备和环境条件有关。

第三,评片人员对观察到的影象应能作出正确的分析与判断,这取决于评片人员的知识、经验、技术水平和责任心,按以上所述,对评片工作的基本要求可归纳为三个方面,即底片质量要求,设备环境条件要求和人员条件要求。

6.1.1 底片质量要求通常对底片的质量检查包括以下项目1.灵敏度检查灵敏度是射线照相质量诸多影响因素的综合结果。

底片灵敏度用象质计测定,即根据底片上象质计的影象的可识别程度来定量评价灵敏度高低。

目前国内广泛使用的是丝型象质计,评价底片灵敏度的指标是象质指数Z,它等于底片上能识别出的最细金属丝的编号。

显然,透照给定厚度的工件时,底片上显示的金属丝直径越小,其象质指数z 越大,底片的灵敏度也就越高。

灵敏度是射线照相底片质量的最重要指标之一,必须符合有关标准的要求。

我国国家标准GB3323—87根据不同透照厚度和不同照相质量等级,规定了必须达到的象质指数Z(表6.1)。

对底片的灵敏度检查内容包括:底片上是否有象质计影象,象质计型号、规格、摆放位置是否正确,能够观察到的金属丝象质指数是多少,是否达到了标准规定的要求等。

2.黑度检查黑度是射线照相底片质量的又一重要指标,各个射线探伤标准对底片的黑度范围都有规定。

GB3323—87标准规定的底片黑度范围如表6.2。

由胶片特性曲线可知,胶片梯度随黑度的增加而增大,为保证底片具有足够的对比度,黑度不能太小,所以标准规定了黑度的下限值,另一方面,受观片灯亮度的限制,底片黑度又不能过大,黑度过大将造成透过光强不足,导致人眼观察识别能力下降,所以标准又规定了底片黑度的上限值。

底片黑度用光学密度计测定。

第六章射线照相底片的评定大连开发区质量技术监督稽查队陈伟6.1 评片工作的基本要求通过射线照相,使缺陷在底片留下足以识别的影像。

评片时,要考虑三要素:第一要考虑的是底片质量必须符合标准要求;第二应考虑与观片有关的设备和环境条件;第三为评片人员对观察到的影像应能作出正确的分析与判断,这些都取决于评片人员的知识、经验、技术水平以及责任心。

6.1.1 底片质量要求大家都知道,不同的检测标准对底片质量的要求有所不同,本部分按特种设备使用的《承压设备无损检测》JB/ T 4730 • —2005 射线检测来评述底片质量。

1. 底片灵敏度底片灵敏度又称像质计灵敏度,它是底片质量的最重要的指标,也是影像射线照相质量诸多因素的综合结果。

底片灵敏度通常是用丝型像质计测定的,评片底片灵敏度的指标是像质计上应识别丝号,它等于底片上能识别的最细金属丝的编号。

显然,给定透照厚度的底片上显示的金属丝直径越小,识别丝号越大,底片灵敏度就越高。

对底片的灵敏度检查内容包括:底片上是否有像质计影像,像质计型号、像质计规格、摆放位置是否正确,能够观察到的金属丝识别丝号是否到达到相应技术等级规定等要求。

*有关像质计灵敏度的识别,请见JB/ T 4730 • 2—2005标准中的有关章节和附录A 中的表、表和表的要求和规定。

但应注意以下三点:⑴、标准是用透照厚度W来确定应识别丝号的,即单壁透照W=T,双壁透照W=2T。

⑵、既不是焊缝或热影响区上的丝号,也不是加垫板单面焊焊缝相邻的母材和垫板上金属区的丝号,而应识别的是焊缝相邻的母材金属区的丝号,且能够清晰地看到长度不少于10mm 的连续金属丝,专用像质计至少应能识别两根金属丝。

⑶、单壁透照,像质计若放于胶片侧时,应做对比试验,使灵敏度满足标准要求,并在像质计适当位置加 F 标记。

⑷、像质计的摆放应符合要求。

2、底片的黑度底片的黑度是射线照相底片质量的又一重要指标,为保证底片具有足够的对比度,黑度不能太小。

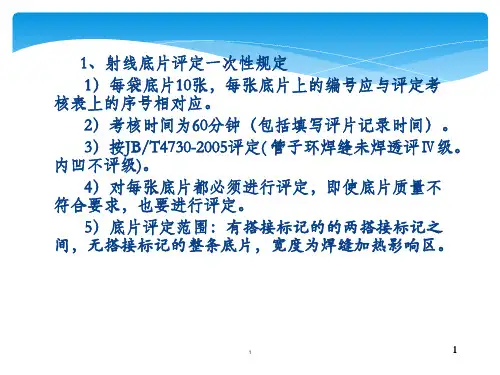

无损检测RT 评片一次性规定(定稿)为了规范特种设备无损检测人员的考核工作,提高射线检测结果的实际考核质量,特制定了本规定,以使实际考核按程序化进行。

基本要求:1.评片考核时间为60分钟(包括报告时间)。

2.底片评定数量为每袋10张,不得以任何理由拒评。

3.射线检测结果的评定和质量分级遵循NB/T .2—2015标准执行。

4.评定内容包括焊接方法、焊接型式、施焊位置、底片质量(黑度、象质指数、伪缺陷情况)、缺陷定性、缺陷定量、缺陷定位、缺陷定级等。

底片有效评定范围的确定:1.底片左上角标注了底片编号、材质及母材的厚度,底片编号为1~10号,要求与底片评定表中的序号相对应。

评片时,要求底片左上角的标签正面放在观片灯窗口的左上角。

2.底片评定范围的确定:对整张底片上焊缝影像及焊缝两侧母材和热影响区均应评定;有丁字焊缝的,纵环焊缝均应评定。

缺陷的定性、定量、定位及定级:1.缺陷定性:按六种缺陷定性:裂纹、未熔合、未焊透、夹渣、气孔、夹钨。

底片上发现的以上各种缺陷均应用汉字注明。

2.缺陷定量:底片上缺陷应确定其数量和尺寸,当存在一种以上的缺陷时应分别标出。

当在一张底片上存在多处性质相同的危险性缺陷时(如裂纹、未熔合、未焊透和条状夹渣),要分别标出其数量及尺寸,并按最严重的进行评级。

裂纹、未熔合、未焊透按长度定量;条形缺陷按长度定量;圆形缺陷按点数定量;圆形缺陷尺寸大于1/2T时,在备注栏注明。

圆形缺陷的黑度不作为这次评级的依据。

3.缺陷定位:将最严重缺陷在评片记录上准确标记,其他缺陷大致标记。

4.缺陷评级:按最严重缺陷进行评级。

圆形缺陷评定区内同时存在圆形缺陷和条形缺陷时,应进行综合评级,并在备注栏注明。

评定级别用罗马字母Ⅰ、Ⅱ、Ⅲ、Ⅳ表示。

5.对于管子对接焊缝,如果确定缺陷为未焊透,只按长度评级,不考虑深度。

如果确定为内凹,在备注中注明,不影响评级。

射线底片评定制度

1射线底片由参加《特种设备无损检测人员资格》培训、考核,并获得RTⅡ级或以上资格的人员评定。

2评片人员的矫正视力应在1.0以上,评片人员按照设计图样和有关标准、岗位职责进行评片,从严把关,确保底片评定正确率>99%,底片像质合格率>90%。

3评片人员要认真学习《容规》、《钢制压力容器》、《压力容器无损检测》等规程和标准,不断积累实践经验,评片人员之间也要相互学习,取长补短。

4评片人员评片前首先要了解焊缝的坡口型式、焊接位置、焊接方法、材质等条件,然后按照执行标准评级,对底片上存在的可疑影像要仔细分析。

必要时应进行复照

和对照实物进行剖析,确保问题得到解决。

5评片必须在评片室内进行,评片室应光线暗淡,评片人员进入评片室后要有2~5分钟的适应期,然后评片。

6评片过程中要思想集中,严格把关。

严禁湿片评片,避免漏评、误评,对玩忽职守、放松评定标准的,要视情节轻重,给予经济处罚和纪律处分。

7评片人员要做好评片记录,评片、复评人员要在检测记录上签字并填写日期。

8底片评定分初评、复评,底片必须经复评合格后,复评人员在产品工艺过程卡上签字,注明焊缝已射线照相检测合格,产品方可以转入下道工序。

9每台产品射线照相底片全部复评合格

后,由复评人员整理底片出具《射线照相检测报告》,并由无损检测责任工程师审核签发。

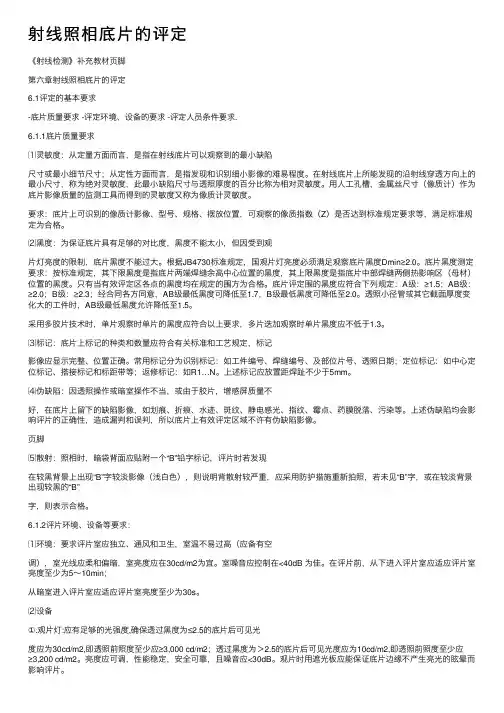

射线照相底⽚的评定《射线检测》补充教材页脚第六章射线照相底⽚的评定6.1评定的基本要求-底⽚质量要求 -评定环境、设备的要求 -评定⼈员条件要求.6.1.1底⽚质量要求⑴灵敏度:从定量⽅⾯⽽⾔,是指在射线底⽚可以观察到的最⼩缺陷尺⼨或最⼩细节尺⼨;从定性⽅⾯⽽⾔,是指发现和识别细⼩影像的难易程度。

在射线底⽚上所能发现的沿射线穿透⽅向上的最⼩尺⼨,称为绝对灵敏度,此最⼩缺陷尺⼨与透照厚度的百分⽐称为相对灵敏度。

⽤⼈⼯孔槽,⾦属丝尺⼨(像质计)作为底⽚影像质量的监测⼯具⽽得到的灵敏度⼜称为像质计灵敏度。

要求:底⽚上可识别的像质计影像、型号、规格、摆放位置,可观察的像质指数(Z)是否达到标准规定要求等,满⾜标准规定为合格。

⑵⿊度:为保证底⽚具有⾜够的对⽐度,⿊度不能太⼩,但因受到观⽚灯亮度的限制,底⽚⿊度不能过⼤。

根据JB4730标准规定,国观⽚灯亮度必须满⾜观察底⽚⿊度Dmin≥2.0。

底⽚⿊度测定要求:按标准规定,其下限⿊度是指底⽚两端焊缝余⾼中⼼位置的⿊度,其上限⿊度是指底⽚中部焊缝两侧热影响区(母材)位置的⿊度。

只有当有效评定区各点的⿊度均在规定的围⽅为合格。

底⽚评定围的⿊度应符合下列规定:A级:≥1.5;AB级:≥2.0;B级:≥2.3;经合同各⽅同意,AB级最低⿊度可降低⾄1.7,B级最低⿊度可降低⾄2.0。

透照⼩径管或其它截⾯厚度变化⼤的⼯件时,AB级最低⿊度允许降低⾄1.5。

采⽤多胶⽚技术时,单⽚观察时单⽚的⿊度应符合以上要求,多⽚迭加观察时单⽚⿊度应不低于1.3。

⑶标记:底⽚上标记的种类和数量应符合有关标准和⼯艺规定,标记影像应显⽰完整、位置正确。

常⽤标记分为识别标记:如⼯件编号、焊缝编号、及部位⽚号、透照⽇期;定位标记:如中⼼定位标记、搭接标记和标距带等;返修标记:如R1…N。

上述标记应放置距焊趾不少于5mm。

⑷伪缺陷:因透照操作或暗室操作不当,或由于胶⽚,增感屏质量不好,在底⽚上留下的缺陷影像,如划痕、折痕、⽔迹、斑纹、静电感光、指纹、霉点、药膜脱落、污染等。

一、底片评定的基本要求评片工作一般包括下面的内容:1)评定底片本身质量的合格性;2)正确识别底片上的影像;3)依据从已知的被检工件信息和底片上得到的影像信息,按照验收标准或技术条件对工件质量作出评定;4)记录和资料。

1.底片质量要求(1)灵敏度:从定量方面而言,是指在射线底片可以观察到的最小缺陷尺寸或最小细节尺寸;从定性方面而言,是指发现和识别细小影像的难易程度。

在射线底片上所能发现的沿射线穿透方向上的最小尺寸,称为绝对灵敏度,此最小缺陷尺寸与透照厚度的百分比称为相对灵敏度。

用人工孔槽,金属丝尺寸(像质计)作为底片影像质量的监测工具而得到的灵敏度又称为像质计灵敏度。

要求:底片上可识别的像质计影像、型号、规格、摆放位置,可观察的像质丝号是否达到标准规定要求等,满足标准规定为合格。

(2)黑度:为保证底片具有足够的对比度,黑度不能太小,但因受到观片灯亮度的限制,底片黑度不能过大。

底片黑度测定要求:按标准规定,其下限黑度是指底片两端搭接标记处的焊缝余高中心位置的黑度,其上限黑度是指底片中部焊缝两侧热影响区(母材)位置的黑度。

只有当有效评定区内各点的黑度均在规定的范围内方为合格。

(底片黑度有一定的范围,才有可能成为影像)底片评定范围内的黑度应符合下列规定A级:1.5≤D≤4.5;AB级 2.0≤D≤4.5;B级:2.3≤D≤4.5;透照小径管或其它截面厚度变化大的工件时,经合同各方同意,AB级最低黑度可降低至1.5,B级最低黑度可降低至2.0。

采用多胶片技术时,单片观察时单片的黑度应符合以上要求,A级允许以双片叠加观察,双片迭加观察时单片黑度应不低于1.3。

对评定范围内黑度D>4.5的底片,如有计量检定报告证明所用观片灯的亮度能满足要求,并经合同各方同意,允许进行评定。

(3)标记:底片上标记的种类和数量应符合有关标准和工艺规定,标记影像应显示完整、位置正确。

常用标记分为识别标记:如产品编号、焊接接头编号、部位编号和透照日期。

射线探伤底片评定6.1 底片质量及评片工作的要求6.1.1底片质量1.黑度按照JB4730-94和GB3323-87标准,x射线底片黑度应控制在1.2~3.5;γ射线底片黑度控制在1.8~3.5。

黑度用黑度计来测量。

其下限值是在底片两端的搭接标记内侧焊缝上无缺陷处测量,测多少点不限,但不能取平均值,其每一点测量值应不小于下限值。

上限值是在主射线束照射的底片的中间部位焊缝近旁的母材上测量,每一点的测量值应不高于上限值。

底片上缺陷部位的黑度不受上述限制。

2.象质指数底片上显示出的最小线径的象质指数应满足该透照厚度规定达到的象质指数。

象质指数的观察借助于刻有10×10小窗口的黑纸板或黑塑料板来进行。

在观片灯下将小窗口放置在底片焊缝上有象质计一端的端头,且将小窗在焊缝上慢慢地向底片中部移动,注意观察小窗口,首先发现的连接小窗口上下边缘的金属丝影象,就是所显示的象质指数的影象。

3.影象识别要求底片上所显示的象质计、定位标记、识别标记、“B”铅字等符号,必须位置正确,类别齐全,数量足够,且不掩盖被检焊缝影象。

4.不允许的假缺陷在底片评定区域内不应有妨碍底片评定的假缺陷。

如:灰雾、水迹、化学污斑、暗室处理条纹、划痕、指纹、静电痕迹、黑点、撕裂和增感屏不好造成的假缺陷。

5.“B”铅字显示透照盒背后确实放置有“B”铅字,底片未显示“B”字或显示较黑的“B”字,不影响底片质量,若显示较淡的“B”字则是背散射线防护不够,该张底片应重照。

6.底片规格底片长度应等于L eff加20mm。

底片宽度应容纳下焊缝和热影响区的宽度和焊缝两边所放各种铅质符号。

7.焊缝影象位置透照焊缝的部位,必须平行显示在底片的中部,若有丁字口也要置于底片中间部位。

底片不允许有白头。

6.1.2评片工作条件1.评片应有专用的评片室。

评片室的光线应稍暗一些,室内的照明不应在底片上产生反射光。

评片室应宁静、卫生、通风良好。

工作台上应能妥善放置观片灯、黑度计、评片尺、纪录纸、相关标准等。

射线无损检测底片评定制度

1.射线无损检测评片按JB4730-94《压力容器无损检测》标准,焊缝射线透照检测中相关要求执行。

2.射线无损检测底片评定、审核工作必须由射线Ⅱ级资格人员担任。

3.评片人员必须了解被检工件的焊接种类、焊接方法、坡口型式以及材料种类等,以提供评片时参考。

4.评片应在专用评片室内进行。

评片室内的光线应暗淡,但不全暗,室内照明用光不得在底片表面产生反射。

5.评片时,底片应在干燥后观察,观察应在光线暗淡的评片室内进行,观片灯应有观察片最大黑度为3.5的最大亮度。

6.评片的底片质量应符合下列要求:

6.1底片上必须显示出与透明厚度相对应的要求达到的最小像质指数;

6.2底片有效评定区域内的黑度应满足1.2~3.5的要求。

6.3底片上象质计影象位置应正确,定位标记和识别标记齐全,且不掩盖被检焊缝影象。

在焊缝影象上,能清晰地看到长度小于10mm的象质计金属丝影象;

6.4在底片评定区域内不应有以下妨碍底片评定的假缺陷;6.4.1灰雾

6.4.2处理时产生的条纹、水迹或化学污斑等缺陷;

6.4.3划痕、指纹、脏物、静电痕迹、黑点或撕裂等;

6.4.4由于增感屏不好造成的缺陷。

6.5对上述不符和底片质量要求的底片应拒绝评定,并要求重拍。

6.6评片人员根据底片上全影象,按JB4730-94《压力容器无损检测》标准中,焊缝射线透照缺陷等级评定的规定进行评定,缺陷评定应坚持:定性(定缺陷特性);定量(定缺陷的大小尺寸和数量);定位(定缺陷所处位置);定级(按JB4730标准评定质量等级)的四定原则。

6.7焊缝无损检测底片评定合格,开出无损检测合格通知单,出具射线无损检测报告,不合格焊缝开出焊缝返修通知单,按相关规定要求返修后复拍再重新评定。

6.8报告及验收标记

6.8.1报告至少应包括以下内容:

6.8.1.1委托部门、被检工件名称、编号、被检工件材质、母材厚度;

6.8.1.2检测装置的名称、型号、透照方法及透照规范,透照部位及无损检测。

6.8.1.3检测结果、缺陷等级评定及检测标准名称;6.8.1.4返修情况;

6.8.1.5检验人员和责任人员签字及其技术资格、检测日期。

6.8.2验收标记

6.8.2.1如果检测内容作为压力容器产品验收的项目,则检测合格的所有工件上都应作永久性或半永久性的标记,标记应醒目。

产品上不适合打印标记时,应采取详细的检测示意图或其它有效方式标

注。

6.8.2.2验收标记或检测示意图应能便于下道工序或最后的检测人员质量追踪。

6.9射线无损检测底片评定工作必须由射线Ⅱ级资格人员担任、将评定合格的底片及报告交无损检测责任人审核签发。