PCB板工艺流程介绍(37页)

- 格式:ppt

- 大小:1.90 MB

- 文档页数:37

pcb 工艺流程

《PCB 工艺流程》

PCB(Printed Circuit Board,印刷电路板)是电子产品中不可

或缺的一部分,它连接着各种电子元件,实现了电路的连接和功能实现。

而PCB 的制造过程也是十分复杂的,需要经历数

十道工序才能完成一块完整的电路板。

首先是设计阶段,PCB 的设计需要借助CAD 软件进行电路图

绘制,布局和布线。

在这个阶段需要考虑到电路板的尺寸,焊盘位置,信号传输等因素,设计出合理的电路图。

设计完成后,就可以进入到PCB 的制作流程。

其次是图纸输出和制版。

通过将设计好的电路图输出到薄膜上,再进行光刻、蚀刻等工艺,制作成电路板的图纸,这就是制版的过程。

通过制版,将电路图形成一张张电路板的版图。

接着就是制作基板,经过选材、切割、研磨、钻孔等步骤,将原材料加工成PCB 的基板。

然后是印刷和固化。

借助印刷机将所需的电路图案印刷到基板上,然后通过加热等工艺将印刷的电路图案固化在基板上,形成所需的电路结构。

紧接着是化学镀铜、蚀刻、清洗,这一系列工艺将电路板上的金属层进行处理,形成电路板上的导电路径。

最后是组装和测试。

将已经制作好的PCB 上贴装上各种电子

元件,然后进行焊接,形成完整的电路连接。

接着进行测试,

验证电路板的性能和功能是否符合要求。

通过这些工序,一块完整的PCB 就制造完成了。

PCB 工艺流程是非常复杂的,需要高精度的制作和严格的质量控制。

但正是这些工序的精细和严谨,才能确保PCB 的性能和质量,从而保证电子产品的可靠性和稳定性。

pcb生产流程及工艺PCB,也就是印刷电路板,就像是电子产品的骨骼和经络,把各种电子元件连接起来,让它们能协同工作。

这PCB的生产啊,可是一个相当复杂又有趣的过程。

先来说说这设计环节。

设计师就像个建筑大师,要规划好电路板上每一个元件的位置,每一条线路的走向。

这得考虑好多东西呢,元件之间的电气连接得合理,不能让电流乱串门。

就好比盖房子,各个房间的布局得方便人们生活,电线水管得安排得妥妥当当。

设计师在电脑上用专门的软件画图,画出的线路图那是密密麻麻,可又条理清晰。

这个线路图就像一张藏宝图,指引着后续生产的方向。

设计好之后,就要进入到开料的步骤了。

把大块的覆铜板按照设计要求切成合适的大小。

这就好比把一大块布料按照衣服的尺寸裁剪好一样。

工人师傅操作着机器,那覆铜板就像听话的小娃娃,被切割成一块一块的。

这些小块的覆铜板就是PCB的雏形啦。

接下来是内层线路制作。

这一步就像是在板子上雕刻出一条条细小的道路。

先在覆铜板上涂上一层感光材料,就像给板子穿上了一层特殊的衣服。

然后把设计好的线路图通过光照的方式印在这层感光材料上。

经过化学药水的洗礼,被光照到的地方和没被光照到的地方就有了不同的反应。

没被光照到的地方,感光材料就被去掉了,露出下面的铜箔,而这些露出的铜箔就是我们需要的线路了。

这过程就像是用魔法在板子上画出线路一样神奇。

然后是内层的蚀刻。

把多余的铜箔去掉,只留下我们需要的线路。

化学药水就像一把把小刷子,把不需要的铜箔一点一点地刷掉。

这个时候的PCB已经有了一些线路的模样,但是还不够完善。

做完内层线路和蚀刻后,就到了层压的环节。

如果是多层板的话,就像做千层饼一样,把不同的内层板一层一层地叠起来,中间加上绝缘层,然后用高温高压让它们紧紧地粘在一起。

这个过程需要精确的控制,温度和压力都要恰到好处,不然这“千层饼”就做失败了。

外层线路制作和内层线路制作有点类似,也是通过感光、蚀刻等步骤,把外层的线路做出来。

这个时候的PCB就已经基本成型了,线路都清晰地展现在板子上。

pcb制造工艺流程PCB(印刷电路板)是电子产品的重要组成部分,用于支撑和连接电子器件。

PCB制造工艺流程主要包括设计、准备、印刷、成型、焊接和测试等步骤。

首先是设计阶段。

在设计阶段,工程师根据电子产品的需求和要求,使用CAD软件进行电路设计。

设计完成后,可以生成Gerber文件作为后续工艺流程的依据。

接下来是准备阶段。

在准备阶段,工程师需要根据设计需求选择合适的基板材料,并将Gerber文件传输给PCB制造工厂。

工厂会根据Gerber文件进行前期工艺准备,包括图形排版、制作工艺板和蚀刻模板等。

然后是印刷阶段。

在印刷阶段,工厂会将准备好的基板放入自动印刷机中。

印刷机会将焊膏沉积在基板上,形成电路的焊盘和焊丝。

印刷完成后,还需要进行光学检测,确保印刷质量符合要求。

接着是成型阶段。

在成型阶段,工厂会使用切割机将大板切割成多个小板。

切割完成后,还需要进行抛丸处理,去除电路板表面的锡渣和污渍。

然后是焊接阶段。

在焊接阶段,工厂会使用自动焊接设备将电子器件和焊盘连接起来。

焊接设备会通过加热和压力的方式,将电子器件的引脚与焊盘熔接在一起。

焊接完成后,还需要进行视觉检测和电气测试,确保焊接连接质量良好。

最后是测试阶段。

在测试阶段,工厂会进行网络测试和功能测试。

网络测试用于检测电路板的连通性和板间短路情况;功能测试则会检测电子产品的各项功能是否正常。

测试完成后,可以标注电路板的序列号和批次号,并进行包装。

总结来说,PCB制造工艺流程包括设计、准备、印刷、成型、焊接和测试等步骤。

通过这些步骤,工厂能够制造出质量可靠的印刷电路板,满足电子产品的需求。

随着科技的不断进步,PCB制造工艺也在不断改进和创新,以提供更好的性能和更高的可靠性。

PCB板生产工艺和制作流程详解1. PCB概述PCB(Printed Circuit Board,印刷电路板)是电子元器件的载体,广泛应用于电子设备中。

它通过将导电层与绝缘层的层状结构、金属化孔穴连接导线、表面元器件垫面等工艺,实现了电子元器件的电气连接与机械支撑功能。

本文将详细介绍PCB板的生产工艺和制作流程。

2. PCB板生产工艺PCB板的生产工艺分为以下几个步骤:2.1 制造电路原型在设计PCB板之前,首先需要制造电路的原型。

一般情况下,原型电路板会使用钻石铣床和刀具来切割电路原型。

这个步骤主要是为了验证电路的设计和功能。

2.2 PCB文件设计在验证电路原型无误后,需要使用PCB设计软件进行电路设计。

PCB文件设计包括布局设计和布线设计,其中布局设计是指在PCB板上确定元器件的安装位置和走线方式,而布线设计就是实际进行导线连接的过程。

2.3 压敏膜的制作在PCB板的制作过程中,需要使用一层压敏膜来进行图案的传递。

压敏膜制作的目的是为了防止电路板在制作过程中出现腐蚀和损坏等问题。

2.4 固化剂涂布在图案传递后,需要在印刷的底内表面上涂布上一层固化剂。

固化剂的作用是为了增加PCB板的强度,提高其抗腐蚀性能。

2.5 稀释、固化和清洗在制作PCB板的过程中,还需要进行稀释、固化和清洗等工艺。

稀释剂的作用是为了使涂布的化学物质更加均匀地分布在PCB板上,固化剂则是通过加热使化学物质形成固体,并加强PCB板的结构稳定性。

2.6 钻孔和插孔在完成上述工艺后,需要进行钻孔和插孔的操作。

钻孔的作用是为了将导线连接到PCB板的不同层,插孔则是为了将元器件插入到PCB板上。

2.7 焊接和涂覆在完成钻孔和插孔后,需要进行焊接和涂覆的操作。

焊接是将元器件和PCB板进行电子连接的过程,而涂覆则是为了保护PCB板免受腐蚀和机械损伤。

2.8 组装和测试最后一步是进行组装和测试。

在组装过程中,需要将元器件按照布局设计的位置进行安装,然后进行电气连接和测试。

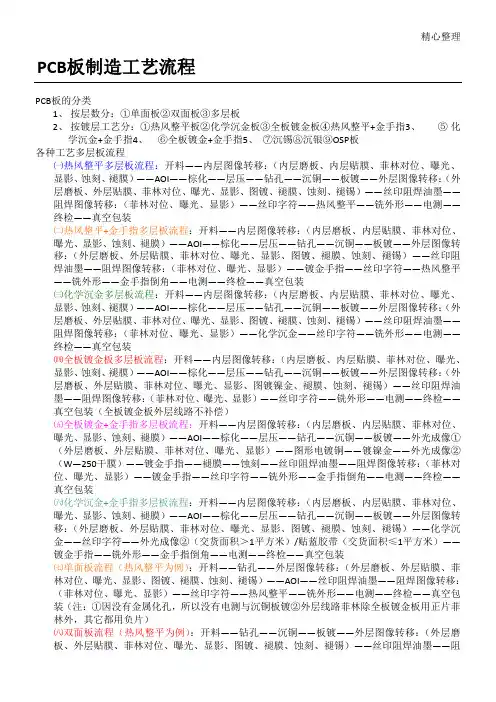

精心整理PCB 板制造工艺流程PCB 板的分类1、 按层数分:①单面板②双面板③多层板2、 按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指3、 ⑤化学沉金+金手指4、 ⑥全板镀金+金手指5、 ⑦沉锡⑧沉银⑨OSP 板各种工艺多层板流程㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨————丝印阻——(外————(外墨——(W ——曝光、显影、蚀刻、褪膜)——AOI ——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——化学沉金——丝印字符——外光成像②(交货面积>1平方米)/贴蓝胶带(交货面积≤1平方米)——镀金手指——铣外形——金手指倒角——电测——终检——真空包装㈦单面板流程(热风整平为例):开料——钻孔——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——AOI ——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:①因没有金属化孔,所以没有电测与沉铜板镀②外层线路菲林除全板镀金板用正片菲林外,其它都用负片)㈧双面板流程(热风整平为例):开料——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——热风整平——铣外形——电测——终检——真空包装(注:因一共两层,所以用电测代替了AOI)㈨OSP多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化——层压——钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——(二钻)——铣外形——OSP——终检——真空包装多层板流程的步骤、意义、作用、及注意事项,现以热风整平板+金手指为例。

pcb板加工工艺流程PCB板加工工艺流程是指将电路设计图转化为实际的电路板的过程。

它包括了一系列的步骤和工艺,确保电路板的质量和可靠性。

本文将围绕着PCB板加工工艺流程展开详细的介绍。

PCB板加工工艺流程的第一步是电路设计。

在这一阶段,设计师需要根据电路的功能和要求,绘制出电路图。

电路图是电路设计的基础,它决定了整个加工工艺流程的方向和目标。

接下来的步骤是PCB版图的设计。

在这一阶段,设计师将根据电路图,使用专业的PCB设计软件,将电路图转化为PCB版图。

在设计过程中,设计师需要考虑到电路的布局、走线、尺寸等因素,以确保电路板的性能和稳定性。

完成PCB版图设计后,就进入了PCB板的制板阶段。

首先,需要将PCB版图输出为Gerber文件,这是一种通用的PCB文件格式。

然后,将Gerber文件交给PCB板厂家,进行制板加工。

在制板加工过程中,主要包括以下几个步骤:1. 材料准备:选择合适的基板材料,如FR4、铝基板等。

根据设计要求,切割板材为合适的尺寸。

2. 印刷:将板材表面涂覆上一层铜箔,形成铜层。

通常使用化学方法进行铜箔的粘附。

3. 曝光:通过光掩膜和紫外线曝光设备,将Gerber文件中的图形转移到铜箔层上。

曝光后,通过化学处理去除未曝光的部分铜箔。

4. 蚀刻:使用化学溶液将未曝光的铜箔蚀刻掉,只留下曝光过的部分。

这样就形成了电路板上的导线和焊盘。

5. 钻孔:根据设计要求,在电路板上钻孔,并在孔内镀上一层薄的金属,以增加导电性。

6. 焊接:将电路板与元器件进行焊接,形成完整的电路。

焊接方式可以是手工焊接、波峰焊接或表面贴装技术。

7. 检测:对焊接完成的电路板进行严格的检测,确保电路的连通性和质量。

8. 测试:对电路板进行功能测试,验证其性能和可靠性。

完成测试的电路板就可以进行组装和应用了。

在组装过程中,将电路板安装到相应的设备或产品中,使其发挥作用。

PCB板加工工艺流程是一个复杂而精细的过程。

它涉及到多个步骤和工艺,需要专业的技术和经验。

pcb产品工艺流程

《PCB产品工艺流程》

PCB(Printed Circuit Board)即印刷电路板,是现代电子产品中不可或缺的一部分。

它是连接电子元件并传导电流的重要组成部分,因此PCB产品的工艺流程对于电子产品的质量和性能至关重要。

PCB产品的工艺流程通常包括以下几个主要步骤:

1. 原材料准备:PCB的原材料主要包括基板、铜箔、绝缘材料等。

在这一步骤中,需要对原材料进行严格的质量检测和挑选,确保其符合产品要求。

2. 图形设计:PCB的图形设计是指根据产品的电路设计图纸进行排线布局、连线布线等操作。

这一步骤需要使用专业的PCB设计软件进行,确保布局合理、连线通畅。

3. 制板工艺:在制板工艺中,需要将设计好的图形转移到基板上,然后通过化学蚀刻、锣线、锣孔等工艺进行加工,形成最终的电路图形。

4. 印制工艺:印制工艺是指在制板好的基板上进行印刷,将必要的电路图形形成在基板上。

常用的印制技术包括丝网印刷、喷墨印刷等。

5. 焊接工艺:焊接工艺是将电子元件焊接到PCB上的关键步

骤。

这一步骤需要使用到焊接设备,确保焊接质量和稳定性。

6. 成品检测:最后一步是对成品PCB进行严格的质量检测。

包括外观检查、电气性能测试等,确保产品符合质量要求。

通过以上几个主要步骤,PCB产品的工艺流程可以完整地实现从设计到成品的全过程控制。

这些工艺步骤不仅需要专业的生产设备和技术人员,还需要严格的质量管理和检验标准,以确保最终产品的质量和性能。

pcb工艺流程PCB工艺流程。

PCB(Printed Circuit Board)即印刷电路板,是电子产品中不可或缺的一部分,它承载着电子元件并提供了它们之间的连接。

PCB的制作工艺流程是非常复杂且精细的,下面我们将详细介绍PCB的工艺流程。

首先,PCB的制作需要进行原理图设计,即根据电路原理图绘制PCB的布线图。

在这一步骤中,设计师需要根据电路原理图的要求,合理布局电路板上的元件位置和连接线路,以确保电路的正常工作。

在布线图设计完成后,接下来就是进行光绘制版,即将布线图通过光刻技术转移到覆铜板上,形成铜箔图案。

完成光刻制版后,就需要进行腐蚀处理。

腐蚀是利用化学溶液将未被光刻覆盖的铜箔部分腐蚀掉,从而形成电路板上的导电线路。

在腐蚀完成后,接下来是去除光刻胶,清洗和镀铜。

这一步骤是为了清除光刻胶残留,然后在铜箔上再镀一层铜,以增加导电性能。

完成镀铜后,就需要进行外层插孔。

外层插孔是为了在PCB板上形成元件的引脚插孔,以便后续的元件安装。

在插孔完成后,接下来是进行图形图案绘制。

这一步骤是为了在PCB板上打印标识、文字等信息,以便于后续的元件安装和维护。

完成图形图案绘制后,就需要进行表面处理。

表面处理是为了增加PCB板的耐腐蚀性能,通常采用喷锡、喷镀金等工艺。

在表面处理完成后,就需要进行分板、冲孔和测试。

分板是将大块的PCB板分割成多个小块,冲孔是为了形成元件的引脚插孔,测试是为了检测PCB板的导通性能和元件连接情况。

最后,就是进行PCB板的组装。

组装是将元件焊接到PCB板上,并进行最终的测试和包装。

在组装完成后,PCB板就可以投入使用了。

以上就是PCB的制作工艺流程,这一过程需要经过多道工序和精密的操作,才能最终得到一块完整的PCB板。

希望本文的介绍能够帮助大家更加深入地了解PCB的制作工艺流程。

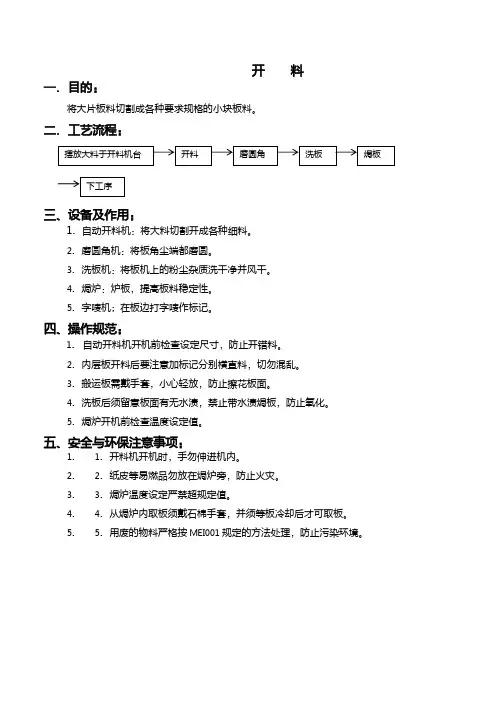

开 料一.目的:将大片板料切割成各种要求规格的小块板料。

二.工艺流程:三、设备及作用:1.自动开料机:将大料切割开成各种细料。

2.磨圆角机:将板角尘端都磨圆。

3.洗板机:将板机上的粉尘杂质洗干净并风干。

4.焗炉:炉板,提高板料稳定性。

5.字唛机;在板边打字唛作标记。

四、操作规范:1.自动开料机开机前检查设定尺寸,防止开错料。

2.内层板开料后要注意加标记分别横直料,切勿混乱。

3.搬运板需戴手套,小心轻放,防止擦花板面。

4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。

5.焗炉开机前检查温度设定值。

五、安全与环保注意事项:1.1.开料机开机时,手勿伸进机内。

2.2.纸皮等易燃品勿放在焗炉旁,防止火灾。

3.3.焗炉温度设定严禁超规定值。

4.4.从焗炉内取板须戴石棉手套,并须等板冷却后才可取板。

5.5.用废的物料严格按MEI001规定的方法处理,防止污染环境。

内层干菲林一、一、原理在板面铜箔上贴上一层感光材料(感光油或干膜),然后通过黑菲林进行对位曝光,显影后形成线路图形。

二、二、工艺流程图:三、化学清洗1. 1.设备:化学清洗机2. 2.作用:a. 除去Cu表面的氧化物、垃圾等;b. 粗化Cu表面,增强Cu表面与感光油或干膜之间的结合力。

3. 3.流程图:4. 4. 检测洗板效果的方法:a. a. 水膜试验,要求≥30s5. 5. 影响洗板效板的因素:除油速度、除油剂浓度、微蚀温度、总酸度、Cu2+浓度、压力、速度6. 6. 易产生的缺陷:开路(清洗效果不好导致甩菲林),短路(清洁不净产生垃圾)。

四、辘干膜1. 1. 设备:手动辘膜机2. 2. 作用:在铜板表面上贴上一层感光材料(干膜);3. 3. 影响贴膜效果的主要因素:温度、压力、速度;4. 4. 贴膜易产生的缺陷:内短(菲林碎导致Cu 点)、内开(甩菲林导致少Cu);五、辘感光油1. 1. 设备:辘感光油机、自动粘尘机;2. 2. 作用:在已清洗好的铜面上辘上一层感光材料(感光油);3. 3. 流程:4. 4. 影响因素:感光油粘度、速度;焗板温度、速度。

PCB板生产工艺和制作流程详解1. 设计:PCB板的设计是整个制作流程的第一步。

设计师根据电路原理图进行PCB板的布线设计,确定电子元件的安装位置和连接方式。

2. 确定材料:根据设计要求,确定PCB板的基板材料。

常用的基板材料有FR-4玻璃纤维胶片、铝基板、陶瓷基板等。

3. 印制电路:在基板上通过化学腐蚀或机械加工的方法,将设计好的电路图案印制到基板表面。

这一步通常使用光刻技术,将电路图案转移到光刻胶上,然后在化学溶液中去除未曝光的部分。

4. 镀金属化:PCB板上的电路图案通常需要镀上一层金属,以增加导电性。

通常使用的金属化方法包括电镀、喷镀等。

5. 安装元件:在PCB板上进行元件的安装,通常采用表面贴装技术(SMT)或插件式焊接技术。

6. 焊接:通过波峰焊接、回流焊接或手工焊接等方法,将元件与PCB板焊接在一起。

7. 清洗和检验:清洗焊接后的PCB板,去除残留的焊膏和污垢。

然后进行电测试和可视检查,确保PCB板的质量。

8. 包装:对已经检验合格的PCB板进行包装,便于运输和存储。

PCB板的生产工艺和制作流程是复杂而精细的,每一个步骤都需要高度的专业知识和技术。

随着电子技术的发展,PCB板的制作工艺也在不断地更新和完善,以适应更多样化的电子产品需求。

PCB板(Printed Circuit Board)是一种用于支撑和连接电子元件的导电板。

PCB板是现代电子设备中必不可少的部分,它们被广泛应用于手机、计算机、汽车电子、医疗设备等各个领域。

生产PCB板的工艺和制作流程包括以下几个步骤:1. 设计:PCB板的设计是整个制作流程的第一步。

设计师根据电路原理图进行PCB板的布线设计,确定电子元件的安装位置和连接方式。

设计师需要考虑电路的复杂度、电路板的尺寸以及元件的布局等因素,以确保电路的性能和可靠性。

2. 确定材料:根据设计要求,确定PCB板的基板材料。

常用的基板材料有FR-4玻璃纤维胶片、铝基板、陶瓷基板等。

PCB的生产流程简介PCB板(Printed Circuit Board,印刷电路板)是一种用于支持和连接电子元件的基础材料。

它起着支撑和传导作用,是电子设备中不可或缺的组成部分。

本文将简要介绍PCB的生产流程。

一、PCB设计在PCB制造的过程中,首先需要进行电路板的设计。

设计人员根据电子设备的需求和功能要求,使用专业的电路设计软件,进行电路板的布局和布线设计。

通过设计软件,我们可以确定电路板的尺寸、层数和线路连接方式。

二、电路板原材料准备在PCB制造过程中,需要准备各种原材料,包括基材、铜箔、耐火材料和覆盖层。

其中,基材是支持电路板结构的主要材料,可以选择有机基材(如FR-4)或无机基材(如陶瓷);铜箔是用于导电的材料,可根据设计需求进行选择;耐火材料用于板材层之间的隔热和阻燃,通常是一种玻璃纤维材料;覆盖层用于保护电路板上的电子元件。

三、电路板层压电路板层压是将多层电路板结合在一起的过程。

首先,将准备好的基材和覆铜箔放在一起,形成厚度适当的层,在层与层之间放置耐火材料。

然后,将堆叠好的板材放入预热机中进行预热,使板材中的树脂熔化。

最后,将板材放入层压机中进行高温高压处理,使树脂熔化并与铜箔粘合在一起。

四、电路板图形化在电路板层压之后,需要通过图形化的过程来形成电路板的形状和尺寸。

这个过程通常被称为电路板的切割和切割。

首先,将层压好的电路板放入机器中,通过数控机床或激光切割机来切割和切割板材。

完成后,通过机器来修整和打磨电路板的边缘。

五、电路板开孔电路板开孔是为了在板上安装电子元件和连接器。

通过机器或激光,将电路板上需要开孔的位置进行加工。

开孔过程可以分为铣削孔和钻孔两种方式。

铣削孔适用于较大直径的孔,而钻孔则适用于较小孔径。

六、电路板表面处理电路板的表面处理是为了提高电路板的焊接能力和抗氧化能力。

目前常用的表面处理方法有热浸金和喷锡。

热浸金是将电路板浸入一种金属液体中,使金属与电路板表面发生化学反应,形成一层金属保护层。

印制电路板工艺流程简介1. 概述印制电路板(Printed Circuit Board,简称PCB)是电子器件的重要组成部分,它提供了进行电子元器件布局和互连的基础。

PCB制造过程涉及多个工艺步骤,包括设计、蚀刻、镀金、钻孔、组装等。

本文将对PCB工艺流程进行简要介绍。

2. PCB设计PCB设计是PCB工艺流程的第一步,这个阶段涉及到电路原理图的绘制和PCB布局的设计。

在PCB设计中,设计人员需要根据电路功能和性能要求,选择合适的电子元件并确定其布局位置,同时还要进行信号线的布线规划以保证信号传输的稳定性。

3. 文件输出完成PCB设计后,设计人员需要将设计文件输出为Gerber文件格式或者其他标准的PCB生产文件格式。

这些文件包括焊盘层、丝印层、贴片层等不同图层的信息,以便后续的PCB制造工艺步骤进行处理。

4. 图纸制作根据设计文件输出的信息,制造工厂将制作相应的PCB生产图纸。

这些图纸包括PCB板材的信息、电路布局的尺寸和位置、焊盘的大小和位置等详细信息,以便制造工艺的准确控制。

5. 材料准备在PCB制造过程中,需要准备好各种所需材料,包括PCB板材、蚀刻剂、感光胶片、钻孔机等。

这些材料的选择和质量直接影响到最终PCB的质量和可靠性。

6. 板材预处理制造PCB的第一步是对板材进行预处理。

这个步骤包括剪裁、打磨、去尘等操作,以确保板材表面的平整度和清洁度,为后续工艺步骤提供良好的基础条件。

7. 图纸对切根据PCB生产图纸中的信息,将板材按照指定的尺寸进行切割。

切割后的板材尺寸应与设计文件中的电路布局相匹配,以确保最终PCB的尺寸精确度。

8. 蚀刻蚀刻是将板材上多余的铜层移除的过程。

制造工厂将在板材表面涂覆蚀刻剂,并通过化学反应将未被覆盖的铜层蚀去,从而形成电路布局。

蚀刻过程需要严格控制时间和温度,以保证蚀刻效果的准确性。

9. 钻孔在PCB上钻孔是为了安装电子元件和进行多层板互连。

制造工厂使用钻孔机进行钻孔操作,根据设计文件中的钻孔信息,在板材上打出相应位置的孔洞。

pcb生产工艺流程

《PCB生产工艺流程》

PCB是印刷电路板的缩写,它是现代电子产品中必不可少的

部分。

在PCB生产中,有着非常精密的工艺流程,下面将介

绍一下PCB的生产工艺流程。

首先是原料准备,主要包括基材、线路图和覆铜箔。

基材决定了PCB的机械性能和电气性能,而线路图则是PCB的设计图纸,覆铜箔则主要用来制作导电层。

这些原材料的质量将直接影响到PCB的性能和质量。

其次是图形化处理,将线路图经过光刻膜制版,形成导电图形,然后进行蚀刻处理,使导电图形呈现在基板上。

这个过程需要高精密度的设备和技术,以确保导电层的精度和质量。

接着是钻孔处理,通过钻孔机将PCB上的连接孔钻好,以便

将不同层次的导线连接起来。

然后是化学镀铜,将PCB覆铜

箔的不需要的部分去除,只保留需要的导线和连接孔。

这一步是PCB制作中非常关键的一步,需要严格的控制和操作。

最后是成品检验,通过各种检测设备对PCB进行电气测试、

外观检查和尺寸测量,以确保PCB的质量和性能符合要求。

总的来说,PCB的生产工艺流程非常繁复,需要严格的控制

和操作。

只有在每一个环节都做到精益求精,才能生产出高质量的PCB产品。

PCB工艺流程范文PCB(Printed Circuit Board,印刷电路板)工艺流程是指PCB从设计到成品制造的全过程,下面将介绍一般PCB工艺流程主要包括设计、原材料准备、制版、印刷、制孔、冶金、检查、打码、组装、测试等环节。

首先,是设计环节。

PCB的设计需要通过CAD软件进行,在设计过程中要考虑电路结构、布线规则、标准等因素,并生成相应的Gerber文件。

其次,是原材料准备。

原材料包括基板、铜箔、电阻、电容等。

基板的选择要考虑电路要求、成本、可靠性等因素,铜箔要根据设计要求选择合适的厚度。

第三,是制版环节。

制版是将Gerber文件通过电镀制版机转换成铜板图案的过程,主要有光刻、显影、蚀刻等步骤。

然后,是印刷环节。

印刷是将制版好的铜板通过印刷机将电路图案印刷到基板上,主要有刮墨、烘干等步骤。

接下来,是制孔环节。

通过钻孔机将基板上的天线固定孔、焊盘孔等需要的孔进行钻孔加工。

然后,是冶金环节。

冶金是将铜箔与基板上的接插件焊接成一体,主要有镀锡、镀金、镀镍等步骤。

接着,是检查环节。

在PCB制造过程中,需要对每个步骤进行严格的检查,包括制版图案、印刷质量、钻孔位置等,以确保电路板质量。

然后,是打码环节。

在PCB制造过程中,需要对成品进行标识和编码,通常采用喷码机或激光打码机进行。

接着,是组装环节。

组装是将电路板上的元器件进行焊接,包括贴片式元器件的贴装、插件式元器件的插装等。

最后,是测试环节。

测试是对组装好的电路板进行功能、可靠性等方面的测试,以确保产品质量。

以上就是一般的PCB工艺流程,每个环节都有其具体的操作步骤和要求,而且在实际操作中也可能因为不同产品的要求有所不同。

因此,在PCB制造过程中,需要严格按照工艺流程进行操作,以确保最终产品的质量和性能。

PCB板制造工艺流程PCB板的分类1、按层数分:①单面板②双面板③多层板2、按镀层工艺分:①热风整平板②化学沉金板③全板镀金板④热风整平+金手指3、⑤化学沉金+金手指4、⑥全板镀金+金手指5、⑦沉锡⑧沉银⑨OSP板各种工艺多层板流程㈠热风整平多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI——棕化-—层压--钻孔—-沉铜——板镀-—外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨--阻焊图像转移:(菲林对位、曝光、显影)——丝印字符—-热风整平——铣外形——电测—-终检——真空包装㈡热风整平+金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—-AOI——棕化—-层压-—钻孔——沉铜-—板镀—-外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——镀金手指—-丝印字符—-热风整平——铣外形——金手指倒角--电测-—终检——真空包装㈢化学沉金多层板流程:开料--内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)-—AOI-—棕化—-层压--钻孔-—沉铜—-板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)-—丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)——化学沉金-—丝印字符—-铣外形——电测—-终检—-真空包装㈣全板镀金板多层板流程:开料—-内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)-—AOI——棕化-—层压-—钻孔——沉铜——板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀镍金、褪膜、蚀刻、褪锡)--丝印阻焊油墨——阻焊图像转移:(菲林对位、曝光、显影)--丝印字符-—铣外形—-电测--终检-—真空包装(全板镀金板外层线路不补偿)㈤全板镀金+金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—-AOI——棕化--层压——钻孔—-沉铜——板镀——外光成像①(外层磨板、外层贴膜、菲林对位、曝光、显影)——图形电镀铜——镀镍金-—外光成像②(W-250干膜)—-镀金手指—-褪膜——蚀刻--丝印阻焊油墨--阻焊图像转移:(菲林对位、曝光、显影)——镀金手指-—丝印字符-—铣外形--金手指倒角——电测—-终检——真空包装㈥化学沉金+金手指多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)——AOI-—棕化——层压—-钻孔—-沉铜——板镀—-外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)—-化学沉金——丝印字符—-外光成像②(交货面积>1平方米)/贴蓝胶带(交货面积≤1平方米)-—镀金手指-—铣外形-—金手指倒角——电测——终检--真空包装㈦单面板流程(热风整平为例):开料——钻孔—-外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——AOI—-丝印阻焊油墨—-阻焊图像转移:(菲林对位、曝光、显影)—-丝印字符--热风整平-—铣外形—-电测—-终检——真空包装(注:①因没有金属化孔,所以没有电测与沉铜板镀②外层线路菲林除全板镀金板用正片菲林外,其它都用负片)㈧双面板流程(热风整平为例):开料--钻孔—-沉铜—-板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)——丝印阻焊油墨—-阻焊图像转移:(菲林对位、曝光、显影)-—丝印字符—-热风整平-—铣外形——电测——终检--真空包装(注:因一共两层,所以用电测代替了AOI)㈨OSP多层板流程:开料——内层图像转移:(内层磨板、内层贴膜、菲林对位、曝光、显影、蚀刻、褪膜)—-AOI-—棕化--层压——钻孔——沉铜—-板镀——外层图像转移:(外层磨板、外层贴膜、菲林对位、曝光、显影、图镀、褪膜、蚀刻、褪锡)—-丝印阻焊油墨-—阻焊图像转移:(菲林对位、曝光、显影)——丝印字符——(二钻)——铣外形--OSP——终检--真空包装多层板流程的步骤、意义、作用、及注意事项,现以热风整平板+金手指为例.1、开料:对覆铜板开料.覆铜板:就是两面覆盖铜皮的芯板。