容器强度计算

- 格式:xlsx

- 大小:24.69 KB

- 文档页数:4

压力容器强度计算压力强度计算在压力的设计过程中,首先需要确定设计参数。

我国现行的压力标准为GB150-98“钢制压力”国家标准。

该标准采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

与之相似的是,JB4732-1995《钢制压力—分析设计标准》允许采用高的设计强度,从而在相同设计条件下,减少厚度和重量,但计算比较复杂,采用塑性失效准则、失稳失效准则和疲劳失效准则,与美国的ASME标准思路相似。

在确定设计参数时,需要考虑直径。

对于用钢板卷制的筒体,以内径作为其公称直径。

而如果筒体是使用无缝钢管直接截取的,则规定使用钢管的外径作为筒体的公称直径。

表格1和表格2分别列出了压力的公称直径。

设计压力是指设定的顶部的最高压力,与相应的设计温度一起作为设计载荷条件,其值不低于工作压力。

在设计压力的确定中,需要考虑相关的基本概念。

工作压力Pw在正常的工作情况下,顶部可能达到的最高压力。

对于塔类直立,直立进行水压试验的压力和卧置时不同。

工作压力是根据工艺条件决定的,顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力。

标准中的最大工作压力、最高工作压力和工作压力概念相同。

计算压力Pc是GB150-1998新增加的内容,是指在相应设计温度下,用以确定元件厚度的压力,其中包括液柱静压力。

当静压力值小于5%的设计压力时,可略去静压力。

在设计压力的确定中,需要注意与GB150-1989对设计压力规定的区别。

第二节内压筒体与封头厚度的设计1.内压圆筒的厚度设计根据GB150-1998的定义,内压圆筒壁内的基本应力是薄膜应力,由第三强度理论可知薄膜应力的强度条件为:σr3σ]t,σr3t PD/2δ。

其中,[σ]是制造筒体钢板在设计温度下的许用应力。

考虑到焊接接头的影响,公式(1)中的许用应力应使用强度可能较低的焊接接头金属的许用应力,即把钢板的许用应力乘以焊缝系数。

因此,内压圆筒的理论计算厚度δ应满足δ≥PcDi/2[σ]tϕ,其中D为中径。

基于有限元分析的压力容器静态强度计算第一章引言在工业生产应用中,压力容器是一种基础设施设备。

它们用于存储或运输气体或液体,在许多行业中都扮演着重要的角色,如化工、石油、天然气、食品和饮料等。

如何保证压力容器在承受压力时不会破裂,而导致安全事故,是一个重要的问题。

因此,压力容器的静态强度计算就成为了一个至关重要的任务。

在本文中,我们将介绍一种基于有限元分析的压力容器静态强度计算方法。

第二章压力容器的静态强度静态强度是指材料在特定负载下的机械强度。

与动态强度相比,静态强度更容易计算和预测。

在压力容器应用中,静态强度是一个关键因素,因为压力容器在正常操作期间的最大负载不会产生突然变化。

因此,如果能够准确地计算出压力容器在最大负载下的静态强度,就可以在生产中保障安全。

第三章有限元分析有限元分析(FEA)是一种广泛应用于压力容器设计和强度计算的数值模拟方法。

它的基本原理是将复杂的结构分解成许多小元素,然后在每个元素上进行数值计算。

这种方法可以更准确地计算出材料的应力和变形,尤其适用于复杂结构的分析。

有限元方法的应用需要一个步骤。

首先,需要准确描述材料和几何形状的特性。

然后,需要将设计这分解成许多小的单元,每个单元都有自己的刚度和形变特性。

最后,根据输入的负载条件,在每个单元上计算出应力,然后通过组合单元计算出整体应力分布。

有限元模拟通过计算每个单元的反应,最终求解得到全局的应力应变分布。

当模型考虑了全部负载条件后,就可以得到该模型在特定负载下的静态强度。

第四章压力容器的有限元模拟有限元模拟可以用于准确地计算出压力容器的静态强度。

该方法可以考虑容器的几何形状,结构和材料特性。

有限元模拟的目标是计算在压力容器最大负载下材料的应力分布和变形情况,从而确定材料的静态强度。

在模拟中,需要考虑以下几个因素:1. 压力力学在设计压力容器时,必须考虑压力作用下的力学行为。

该模拟需要考虑容器壁的应力分布和形变,以及整个容器的振动和自然频率。

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

压力容器常见结构的设计计算方法一、静态强度计算方法:静态强度计算方法主要针对压力容器在正常工作状态下的静载荷进行计算,其主要目标是确保容器在最大工作压力下不发生破坏。

静态强度计算方法一般包括以下几个步骤:1.基本假设和假设条件:在进行静态强度计算时,需要基于一定的假设和假设条件来简化实际工作状态,如假设容器时刚体、内外压力均匀分布、材料具有均匀强度等。

2.最大应力计算:通过应力分析计算出压力容器各部位的最大应力。

一般情况下,最大应力发生在容器支座、法兰连接处、沟槽和焊接缺陷等处。

3.材料强度计算:根据容器所使用的材料及其强度参数,计算出材料的强度。

根据所处环境不同,一般会对容器进行分析、判断和选择不同材料。

4.安全裕度计算:根据最大应力和材料强度的计算结果,计算出安全裕度。

安全裕度可以通过破坏条件下材料的强度与容器内外压力之比来衡量。

二、疲劳强度计算方法:疲劳强度计算方法主要用于疲劳载荷下的压力容器设计。

工作过程中,容器可能会受到频繁的循环应力作用,从而导致疲劳破坏。

疲劳强度计算方法的主要步骤如下:1.循环载荷分析:通过实测数据或估算,分析容器在工作循环过程中所受到的应力载荷情况。

考虑到载荷的方向、大小、频率和载荷历史等因素。

2.应力集中分析:针对容器中的主要应力集中部位进行应力集中分析,计算出特定位置的应力集中系数。

3.疲劳寿命计算:基于极限疲劳荷载下的循环应力进行计算。

通过应力循环次数和材料疲劳寿命曲线,计算出容器的疲劳寿命。

4.安全裕度计算:根据疲劳寿命与容器使用寿命的比值,得出安全裕度的计算结果。

三、稳定性计算方法:稳定性计算方法用于分析压力容器在压力作用下的稳定性问题,即容器是否会发生屈曲或侧翻。

稳定性计算方法的主要步骤如下:1.稳定性分析模型:根据压力容器的几何形状和支撑方式,构建相应的稳定性模型。

常见的模型有圆筒形、球形、圆锥形等。

2.屈曲载荷计算:通过对应力分析,计算出容器发生屈曲时的承载力。

项目一压力容器任务四压力容器的强度计算及校核容器按厚度可以分为薄壁容器和厚壁容器,通常根据容器外径Do与内径Di 的比值K来判断,K>1.2为厚壁容器,K≤1.2为薄壁容器。

工程实际中的压力容器大多为薄壁容器。

为判断薄壁容器能否安全工作,需对压力容器各部分进行应力计算与强度校核。

一、圆筒体和球形壳体1.壁厚计算公式圆筒体计算壁厚:圆筒体设计壁厚:球形容器计算壁厚:球形容器设计壁厚:式中δ——圆筒计算厚度,mmδd——圆筒设计厚度,mmpc——计算压力,MPa。

pc=p+p液,当液柱静压力小于5%设计压力时,可忽略Di——圆筒的内直径,mm[σ]T——设计温度T下,圆筒体材料的许用应力,MPa(可查表)φ——焊接接头系数,φ≤1.0C2——腐蚀裕量,mm2.壁厚校核计算式在工程实际中有不少的情况需要进行校核性计算,如旧容器的重新启用、正在使用的容器改变操作条件等。

这时容器的材料及壁厚都是已知的,可由下式求设计温度下圆筒的最大允许工作压力[pw]。

式中δe——圆筒的有效厚度,mm设计温度下圆筒的计算应力σT:σT值应小于或等于[σ]Tφ。

设计温度下球壳的最大允许工作压力[pw]:设计温度下球壳计算应力σT:σT值应小于或等于[σ]Tφ。

二、封头的强度计算1.封头结构封头是压力容器的重要组成部分,常用的有半球形封头、椭圆形封头、碟形封头、锥形封头和平封头(即平盖),如图1-4所示。

工程上应用较多的是椭圆形封头、半球形封头和碟形封头,最常用的是标准椭圆形封头。

以下只介绍椭圆形封头的计算,其他形式封头的计算可查阅GB150—2011。

图1-4 封头的结构型式2.椭圆形封头计算椭圆形封头由半个椭球面和高为h的直边部分所组成,如图1-5所示。

直边h的大小根据封头直径和厚度不同有25mm、40mm、50mm三种,直边h的取值可查表1-7。

表1-7 椭圆形封头材料、厚度和直边高度的对应关系单位:mm图1-5 椭圆形封头椭圆形封头的长、短轴之比不同,封头的形状也不同,当其长短轴之比等于2时,称为标准椭圆形封头。

卧式容器强度计算一、主要参数设计压力 P0.6MPa计算压力 Pc0.6MPa圆筒材料封头材料鞍座材料圆筒材料常温许用应力[σ]170MPa封头材料常温许用应力[σ]h113MPa 圆筒材料设计温度下许用应力[σ]t170MPa圆筒内直径Di3800mm圆筒平均半径Ra1908mm圆筒名义厚度δn16mm圆筒有效厚度δe14mm封头名义厚度δhn20mm封头有效厚度δhe18mm鞍座垫板名义厚度δrn0mm鞍座垫板有效厚度δre0mm封头材料在设计温度下的许用应力[σ]t n113MPa 鞍座材料许用应力[σ]sa140MPa 圆筒材料常温屈服强度R eL345MPa圆筒材料常温弹性模量E5MPa圆筒材料设计温度下弹性模量E’5MPa圆筒材料密度γs7.85E-06kg/mm3封头材料密度γh5kg/mm3操作时物料密度γ0 6.21E-07kg/mm3物料充装系数υ00.85液压试验介质密度γT0.000001kg/mm3鞍座腹板名义厚度b05mm两封头切线间距离L11900mm圆筒长度L c11900mm封头曲面深度h i950mm鞍座轴向宽度b450mm鞍座包角θ120(°)鞍座底板中心至封头切线距离A950mm焊接接头系数υ1设计温度60℃试验压力P T0.75MPa 二、支座反力计算筒体质量m117918.2kg单个封头质量m22483.45kg附件质量m32496kg封头容积V H7.183E+09mm3容器容积V 1.493E+11mm3容器内充液质量m4:(1)操作时 m4=78821.2kg (2)液压或气压试验时 m’4=149325kg隔热层质量m50kg总质量m(1)操作时 m=104202kg (2)压力试验 m’=174706kg支座反力 F(1)操作时 F’=511217N (2)压力试验 F”=857108.2N (3)F=max(F’,F”)=857108.2N 三、圆筒轴向弯矩计算圆筒中间处横截面上的弯矩M1,M T1(1)操作时 M1=942054981N mm (2) 压力试验 M T1= 1.579E+09N mm 支座处横截面上弯矩M2, M T2(1)操作时 M2=-28609414N mm(2) 压力试验 M T2=-47966683N mm四、圆筒轴向应力计算系数K1、K2由 Ra/2=954mm A=950mmθ=120(°)查表7-1得K1=1K2=1操作状态(1)σ1=35.0MPa (2)σ2=46.77MPa (3)σ3=40.95MPa (4)σ4=40.71MPa 水压实验状态充满水末加压状态(1)σT1=-9.869MPa (2)σT3=0.2996MPa加压状态(1)σT2=60.97MPa(1)σT4=35.57MPa应力校核一、许用压缩应力[σ]ac⑴A=0.0006926(根据圆筒材料,按GB150求B值)⑵操作时B=90.68MPa圆筒材料设计温度下许用应力[σ]t170MPa[σ]t ac=min([σt],B)=90.68MPa⑶充满水末加压状态B0=90.68MPa0.9×R eL=310.5[σ]0ac=min(0.9×ReL,B0)=90.68MPa二、操作状态max(σ1,σ2,σ3,σ4)=46.77MPamin(σ1,σ2,σ3,σ4)=35.00MPa| min(σ1,σ2,σ3,σ4)|=35.00MPaυ[σ]t=170MPa操作状态下应力校核条件:max(σ1,σ2,σ3,σ4)≤υ[σ]t| min(σ1,σ2,σ3,σ4)|≤[σ]t ac 圆筒轴向应力校核合格三、充满水未加压状态min(σT1,σT3)=-9.87MPa|min(σT1,σT3|=9.87MPa充满水未加压状态下应力校核条件:|min(σT1,σT3|≤[σ]0ac圆筒轴向应力校核合格四、加压状态max(σT2,σT4)=60.97MPa0.9υR eL=310.5MPa加压状态下应力校核条件:max(σT2,σT4)≤0.9υR eL圆筒轴向应力校核合格五、切向剪应力计算系数K3、K4由 Ra/2=954mmA=θ=查表7-2得K3=0.879904K4=0.401056(1)A>Ra/2时τ=-4.07MPa (1)A≤Ra/2时筒体中:τ=28.23MPa 封头中:τh=10.009MPa 应力校核0.8[σ]t=136MPa (1)筒体应力校核条件:τ≤0.8[σ]t圆筒轴向应力校核合格(2)封头椭圆形查GB150得形状系数K=1σh=63.3MPa 碟形球面部分半径R h=5mm 查GB150得形状系数M=2σh=0.1666667MPa 半球形σh=31.666667MPa 椭圆形:1.25[σ]t-σh=149.16667MPa 碟形:1.25[σ]t-σh=212.33333MPa 半球形:1.25[σ]t-σh=180.83333MPa 封头应力校核条件:τh≤1.25[σ]t-σh椭圆形封头应力校核合格碟形封头应力校核合格半球形封头应力校核合格六、鞍座处圆筒周向应力计算Ⅰ、无加强圈圆筒(1)系数K5,K6由θ=A/Ra=0.4979036查表7-3得K5=0.760258K6=0.1365(2)圆筒的有效厚度b2=722.6mm(3)无垫板或垫板不起加强作用①在横截面最低点处当容器不焊在支座上时k=1,当容器焊在支座上时k=0.1k=0.1σ5=-6.442MPa ②在鞍座边角处当L/Ra≥8时σ6=-916.5541MPa 当L/Ra<8时σ6=-1169.7MPa (4)垫板起加强作用时①鞍座垫板厚度δre=0mm鞍座垫板包角≥θ+12°=132(°)②横截面最低点处的周向应力σ5=-6.441549MPa ③鞍座边角处的周向应力当L/Ra≥8时σ6=-916.5541MPa 当L/Ra<8时σ6=-1169.666MPa ④鞍座垫板边缘处圆筒中的周向应力由鞍座包角θ+12°=132(°)查表7-3得系数K6=0.0132129当L/Ra≥8时σ'6=-107.9MPa 当L/Ra<8时σ'6=-132.4MPa 应力校核(1)无垫板或垫板不起加强作用情况下①在横截面最低点处的应力校核条件:|σ5|≤[σ]t|σ5|= 6.4415489MPa应力校核合格②在鞍座边角处当L/Ra≥8时|σ6|=916.55409MPa当L/Ra<8时|σ6|=1169.6661.25[σ]t=212.5MPa 在鞍座边角处的应力校核条件:|σ6|≤1.25[σ]t当L/Ra≥8时应力校核不合格当L/Ra<8时应力校核不合格(2)垫板起加强作用情况下①在横截面最低点处的周向应力|σ5|= 6.4415489MPa 在横截面最低点处的周向应力校核条件:|σ5|≤[σ]t应力校核合格②在鞍座边角处周向应力当L/Ra≥8时|σ6|=916.55409MPa当L/Ra<8时|σ6|=1169.666MPa 在鞍座边角处周向应力校核条件:|σ6|≤1.25[σ]t当L/Ra≥8时应力校核不合格当L/Ra<8时应力校核不合格③鞍座垫板边缘处圆筒中的周向应力当L/Ra≥8时|σ'6|=107.85215MPa当L/Ra<8时|σ'6|=132.35283MPa 鞍座垫板边缘处圆筒中的周向应力校核条件|σ'6|≤1.25[σ]t当L/Ra≥8时应力校核合格当L/Ra<8时应力校核合格Ⅱ、有加强圈圆筒⑴加强圈参数材料e=45mmd=10mm加强圈数量n=10个组合截面总面积A0=5mm2组合截面总惯性矩I0=12mm4设计温度下许用应力[σ]r t=500MPa ⑵加强圈结构参照图7-8,图7-9选用由θ=及加强圈位置查表7-4得C4=5C5=9K7=8K8=8⑶加强圈位于鞍座平面上①在鞍座边角处圆筒内表面或外表面的周向应力σ7= 2.453E+11MPa②在鞍座边角处加强圈内缘或外缘表面的周向应力σ8=9.812E+10MPa应力校核1.25[σ]r t=625MPa|σ7|= 2.453E+11MPa|σ8|=9.812E+10MPa应力校核条件为:|σ7|≤1.25[σ]t应力校核不合格|σ8|≤1.25[σ]r t应力校核不合格(4)加强圈靠近鞍座由θ=及加强圈位置查表7-4得C4=5C5=9K7=8K8=8①横截面最低点周向应力无垫板时(或垫板不起加强作用):σ5=-6.441549MPa|σ5|= 6.4415489MPa应力校核应力校核条件为:|σ5|≤[σ]t应力校核合格采用垫板时(垫板起加强作用):σ5=-6.441549MPa|σ5|= 6.4415489MPa应力校核应力校核条件为:|σ5|≤[σ]t应力校核合格②在横截面上靠近水平中心线的圆筒的周向应力σ7= 2.453E+11MPa|σ7|= 2.453E+11MPa应力校核应力校核条件为:|σ7|≤1.25[σ]t应力校核不合格③在横截面上靠近水平中心线处,不与筒壁相接的加强圈内缘或外缘的周向应力σ8= 4.415E+11MPa |σ8|= 4.415E+11MPa 应力校核应力校核条件为:|σ8|≤1.25[σ]r t应力校核不合格④鞍座边角处的周向应力K6按表7-3中A/Ra≤0.5情况查取,K6=2MPa 无垫板时或垫板不起加强作用:当L/Ra≥8时σ6=-13140.19MPa |σ6|=13140.185MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格当L/Ra<8时σ6=-235607.6MPa |σ6|=235607.61MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格垫板起加强作用:当L/Ra≥8时σ6=-183687.2MPa |σ6|=183687.23MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格当L/Ra<8时σ6=-235607.6MPa |σ6|=235607.61MPa 应力校核应力校核条件为:|σ6|≤1.25[σ]t应力校核不合格七、鞍座应力计算(1)水平分力由包角θ=查表7-5得:K9=0.203522Fs=K9F=174440N (2)腹板水平拉应力①计算高度Hs1/3Ra=636mm鞍座实际高度H=254mmHs=min(H,1/3Ra)254mm ②鞍座腹板厚度b0=25mm 鞍座垫板实际宽度b4=0mm③圆筒有效宽度b2=b+1.56(R aδn)1/2=722.6mm④鞍座垫板有效宽度br=b2=24261.84mm⑤无垫板或垫板不起加强作用σ9=27.4709MPa2/3[σ]sa=93.333333MPa 应力校核应力校核条件为:σ9≤2/3[σ]sa应力校核合格⑥垫板起加强作用σ9=27.470926MPa 应力校核应力校核条件为:σ9≤2/3[σ]sa应力校核合格(3)腹板与筋板组合截面轴向弯曲应力由地震引起的支座轴向弯曲强度计算①基本参数圆筒中心至基础表面距离Hv=2170mm 鞍座高度H=254mm 腹板与筋板(小端)组合截面积Asa=105180mm2腹板与筋板(小端)组合截面积Zr=3890000mm2地震烈度及设计基本地震加速度α1=0.23995m/s2②轴向地震力F EV水平地震力F EV=α1mg=245333N当F EV≤mgf时:σsa=-13.38MPa K0[σ]sa=168MPa 应力校核应力校核条件为:σsa≤K0[σ]sa应力校核合格当F EV>mgf时:σsa=-12.9909MPa 应力校核应力校核条件为:σsa≤K0[σ]sa应力校核合格(4)筒体温差引起的支座腹板与筋板组合截面内的压应力σt sa=-14.87MPa 应力校核应力校核条件为:σt sa≤[σ]sa应力校核合格(5)地震引起的地脚螺栓应力①倾覆力矩M EV0-0=532372257MPa ②拉应力n=2l1=2500mmd=31.655mmA bt=787mm2σbt=135MPa 应力校核应力校核条件为:取[σbt]=147MPaK0[σbt]=176.4MPaσbt≤K0[σbt]应力校核合格③剪应力n'=4τbt=77.9MPa0.8[σbt]=118MPa 应力校核应力校核条件为:τbt≤0.8[σbt]应力校核合格,按GB150求B值)3,σ4)|≤[σ]t ac的周向应力。

卧式容器计算1.卧式容器的强度计算 1.1支座反力按下式计算:2mgF =式中:F —每个支座的反力,N ;m —容器质量(包括容器自身质量、充满水或充满介质的质量、所有附件质量及隔热层等质量),Kg ;g —重力加速度,取g=9.812/s m 1.2圆筒轴向应力 1.2.1 圆筒轴向弯矩计算圆筒轴向最大弯矩位于圆筒中间截面或鞍座平面上。

圆筒中间横截面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡-+-+=L A L h L h R FL M i i a 4341)(2142221式中:1M —圆筒中间处的轴向弯矩,mm N ⋅; F —每个支座的反力,N ; L —封头切线间的距离,mm ; a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ;A —鞍座底板中心线至封头切线的距离,mm鞍座平面上的轴向弯矩,按下式计算:⎥⎥⎥⎥⎦⎤⎢⎢⎢⎢⎣⎡+-+---=L h AL h R L A FA M ii a 341211222式中:2M —支座处圆筒的轴向弯矩,mm N ⋅; F —每个支座的反力,N ;A —鞍座底板中心线至封头切线的距离,mm ; L —封头切线间的距离,mm ;a R —圆筒的平均半径,2/n i a R R δ+= i h —封头曲面深度,mm ; 1.2.2圆筒轴向应力计算1.2.2.1圆筒中间横截面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)最高点处:ea e a c R M R p δδσ21114.32-=式中:1σ—圆筒中间处横截面内最高点的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;A —鞍座底板中心线至封头切线的距离,mm ; 1M —圆筒中间处的轴向弯矩,mm N ⋅; 2)最低点处:ea e a c R M R p δδσ21214.32+=由上面可得: 1.2.2.2鞍座平面上,由压力及轴向弯矩引起的轴向应力,按下面两式计算: 1)当圆筒在鞍座平面上或靠近鞍座处有加强圈或被封头加强(即2/a R A ≤)时,轴向应力3σ位于横截面最高点处;当圆筒未被加强时,3σ位于靠近水平中心线处:ea e a c R K M R p δδσ212314.32-=式中:3σ—支座处圆筒横截面内最高点出的轴向应力,MPa ; c p —计算压力,MPa ;a R —圆筒的平均半径,2/n i a R R δ+= e δ—圆筒有效厚度,mm ;2M —支座处圆筒的轴向弯矩,mm N ⋅;1K —系数,由JB/T4731-2005钢制卧式容器表7-1查得:1K =1)在横截面最低点处的轴向应力4σ: ea e a c R K M R p δδσ212414.32+=由上面可得: 1.2.3圆筒轴向应力的校核 对于操作状态下应满足下条件:1)计算得到41~σσ,取出最大拉应力(最大正值): {}[]t σφσσσσ≤4321,,,m a x 式中:φ—焊缝接头系数,此处取φ=[]tσ—设计温度下壳体材料的许用应力,MPa ;2)计算得到41~σσ,取出最大压应力(最小负值):}[]tac σσσσσ≤4321,,,min式中:[]tac σ—设计温度下壳体材料的轴向许用压缩应力,取[]tσ、B 中较小 者,MPa ; 对于操作状态下应满足下条件:1) 充满水未加压时计算得到41~σσ,取出最大压应力(最小负值): {}[]ac T T T T σσσσσ≤4321,,,min式中:[]ac σ—常温下容器壳体材料的轴向许用压缩应力,取0.9)(2.0p el R R 、0B 中 较小者,MPa ;2) 加压状态下计算得到41~σσ,取出最大拉应力(最大正值): {})(9.0,,,m a x 2.04321P el T T T T R R φσσσσ≤ 式中:φ—焊缝接头系数,此处取φ=)(2.0p el R R —圆筒材料在试验温度下的屈服强度或0.2%规定非比例延伸强 度,MPa ; 1.3切向剪应力1.3.1圆筒切向剪应力计算在圆筒支座处横截面上的剪应力,按下面两式计算。

压力容器的强度计算压力容器是一种主要用于储存或输送气体、液体等在内部产生较高压力的装置。

它广泛应用于化工、石油、煤炭、电力、冶金等行业中。

为了确保压力容器的安全运行,需要对压力容器的强度进行计算。

1.壁厚计算:压力容器壁厚的计算是压力容器强度计算的基础。

壁厚设计应满足以下条件:①确保容器在内部压力作用下不会破裂;②具有足够的刚度以保证容器的稳定性;③合理分配应力,避免过度集中应力。

壁厚计算可采用多种方法,如薄壁理论、弹性理论、塑性理论等。

其基本原理是根据容器内部压力、容器几何形状、容器材料的力学性能等参数,计算容器受到的应力,并根据相应的材料强度参数确定壁厚。

2.焊缝强度计算:焊接是制造压力容器常用的连接方法之一、焊接连接的强度计算主要涉及焊缝的强度计算和热影响区的强度计算。

焊缝的强度计算包括焊缝的有效截面计算和焊缝应力计算。

焊缝的有效截面计算可采用T型焊缝强度的判定公式,根据焊缝的几何尺寸确定其有效截面积。

焊缝应力计算可采用焊缝剖面应力法或其他适用的方法,根据应力计算公式计算焊缝的应力。

热影响区的强度计算涉及焊缝附近材料的力学性能变化分析。

焊接过程中,受到焊接热源的加热作用,原有材料的晶体结构和性能会发生改变。

根据焊缝热影响区的材料力学性能参数,进行强度计算。

3.耐久性计算:压力容器的耐久性计算主要是考虑容器的疲劳寿命。

在容器内部压力交替作用下,会导致材料发生疲劳损伤。

耐久性计算主要涉及应力幅计算和疲劳寿命计算。

应力幅计算是根据容器的工作条件、材料疲劳强度参数等,计算容器内部压力作用下的应力幅度。

疲劳寿命计算是根据材料的疲劳性能参数,计算容器的疲劳寿命。

总之,压力容器的强度计算是确保容器安全运行的重要环节。

通过合理计算容器的壁厚、焊缝强度和耐久性,能够保证容器在内部压力作用下不会发生破裂和泄漏,从而确保生产过程的安全。

容器受压性能的强度计算与仿真容器是指能够装载和保护物品的设备或材料,在工业生产和日常生活中扮演着重要角色。

无论是汽车的燃油箱、化工设备中的储罐,还是家用塑料水瓶,容器的受压性能都是至关重要的。

为了确保容器在各种工况下的可靠性和安全性,工程师需要进行容器强度的计算和仿真。

容器的受压性能是指容器在受到压力加载时的承载能力和变形情况。

设计容器时,工程师需要考虑容器的材料性能、几何形状以及所受的加载情况。

强度计算是根据容器的结构和材料特性,通过应力应变分析来预测容器在受力情况下的变形和破坏。

首先,工程师需要确定容器的几何形状和尺寸,如容器的长、宽、高等。

对于简单的容器,可以使用经验公式或标准计算方法来估计容器的尺寸。

对于复杂的容器,可以使用计算机辅助设计(CAD)软件进行建模和分析。

然后,工程师需要选择合适的材料来制造容器。

不同材料具有不同的力学性能,如弹性模量、屈服强度、断裂韧性等。

材料的选择需要考虑容器的使用环境和所需的性能指标。

常见的容器材料包括金属(如钢铁、铝合金)、塑料、复合材料等。

容器的受压性能可以通过有限元分析(FEA)进行仿真。

有限元分析是一种数值计算方法,将复杂的连续介质划分为离散的有限元素,通过求解线性或非线性方程组来计算结构的应力、应变和位移等信息。

在容器的仿真中,工程师将容器的几何模型导入有限元软件,并设置边界条件和加载情况,然后进行计算。

在仿真计算中,工程师可以获得容器的应力和变形分布图。

通过分析这些结果,工程师可以评估容器在受压加载下的强度和稳定性,并确定容器在不同工况下的安全系数。

如果容器的强度不满足设计要求,工程师可以采取一些措施来增强容器的强度,如增加材料厚度、改变几何形状或采用增强材料等。

除了受压性能的计算,容器的强度还受到其他因素的影响。

例如,容器的表面腐蚀、疲劳、温度效应等都会对容器的强度和寿命产生影响。

因此,在容器的设计和使用过程中,工程师需要综合考虑各种因素,并采取相应的措施来提高容器的性能。

第11章压力容器的强度计算本章重点要讲解内容:(1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则;(2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差;(3)掌握内压圆筒的厚度设计;(4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。

(5)熟悉内压容器强度校核的思路和过程。

第一节设计参数的确定1、我国压力容器标准与适用范围我国现执行GB150-98 “钢制压力容器”国家标准。

该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。

其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。

2、容器直径(diameter of vessel)考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。

对于用钢板卷制的筒体,以内径作为其公称直径。

表1 压力容器的公称直径(mm)如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。

表2 无缝钢管制作筒体时容器的公称直径(mm)3、设计压力(design pressure)(1)相关的基本概念(除了特殊注明的,压力均指表压力)✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同;②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。

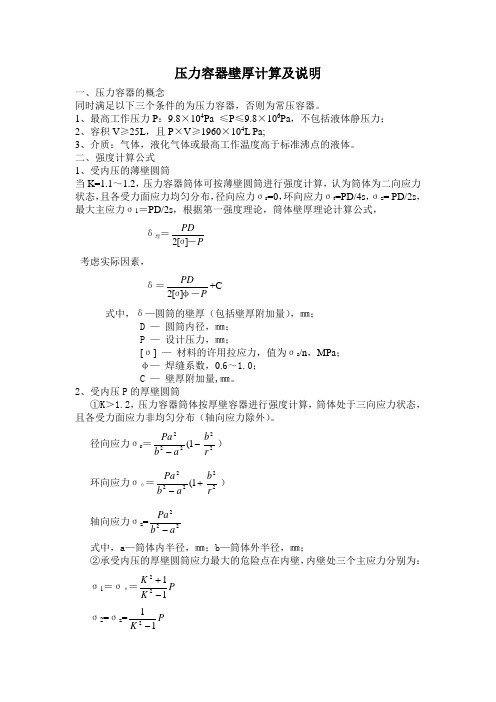

压力容器壁厚计算及说明一、压力容器的概念同时满足以下三个条件的为压力容器,否则为常压容器。

1、最高工作压力P :9.8×104Pa ≤P ≤9.8×106Pa ,不包括液体静压力;2、容积V ≥25L ,且P ×V ≥1960×104L Pa;3、介质:气体,液化气体或最高工作温度高于标准沸点的液体。

二、强度计算公式1、受内压的薄壁圆筒当K=1.1~1.2,压力容器筒体可按薄壁圆筒进行强度计算,认为筒体为二向应力状态,且各受力面应力均匀分布,径向应力σr =0,环向应力σt =PD/4s ,σz = PD/2s ,最大主应力σ1=PD/2s ,根据第一强度理论,筒体壁厚理论计算公式,δ理=PPD -σ][2 考虑实际因素,δ=P PD φ-σ][2+C 式中,δ—圆筒的壁厚(包括壁厚附加量),㎜;D — 圆筒内径,㎜;P — 设计压力,㎜;[σ] — 材料的许用拉应力,值为σs /n ,MPa ;φ— 焊缝系数,0.6~1.0;C — 壁厚附加量,㎜。

2、受内压P 的厚壁圆筒①K >1.2,压力容器筒体按厚壁容器进行强度计算,筒体处于三向应力状态,且各受力面应力非均匀分布(轴向应力除外)。

径向应力σr =--1(222a b Pa 22r b ) 环向应力σθ=+-1(222ab Pa 22r b ) 轴向应力σz =222a b Pa - 式中,a —筒体内半径,㎜;b —筒体外半径,㎜;②承受内压的厚壁圆筒应力最大的危险点在内壁,内壁处三个主应力分别为:σ1=σθ=P K K 1122-+ σ2=σz =P K 112-σ3=σr =-P第一强度理论推导处如下设计公式σ1=P K K 1122-+≤[σ] 由第三强度理论推导出如下设计公式σ1-σ3=P K K 1122-+≤[σ] 由第四强度理论推导出如下设计公式:P K K 132-≤[σ] 式中,K =a/b3、受外压P 的厚壁圆筒径向应力σr =---1(222a b Pb 22r a ) 环向应力σθ=-+-1(222ab Pb 22r a ) 4、一般形状回转壳体的应力计算经向应力 σz =sP 22ρ 环向应力 sP t z =+21ρσρσ 式中,P —内压力,MPa ;ρ1—所求应力点回转体曲面的第一主曲率半径,㎜;(纬)ρ2—所求应力点回转体曲面的第一主曲率半径,㎜;(经)s —壳体壁厚,㎜。

压力容器检验常用强度计算公式C —厚度附加量mm ;对多层包扎圆筒只考虑内筒;对热套圆筒只考虑内侧第一层套合圆筒的C 值;C =C 1+C 2 +C 3C 1—钢材厚度负偏差,mm ;C 2—腐蚀裕量,mm ;C 3—机械加工减薄量,mm ;D i —圆筒或球壳的内直径,mm ;D o —圆筒或球壳的外直径(D o = D i +2δn ),mm ;P T —试验应力,MPa ;P c —计算压力,MPa ;[p w ]—圆筒或球壳的最大允许工作压力,MPa ;δ—圆筒或球壳的计算厚度,mm ;δe —圆筒或球壳的有效厚度,mm ;δn —圆筒或球壳的名义厚度,mm ;бt —设计温度下圆筒或球壳的计算应力,MPa ;〔б〕t —设计温度下圆筒或球壳材料的许用应力,MPa ; бs —材料的屈服强度,MPa ;ø—焊接接头系数;1、承受内压圆筒计算厚度δ=PPcD t i -∮][2σ 2、承受内压球壳计算厚度δ=PPcD t i -∮][4σ 3、承受内压椭圆形封头计算厚度a )标准椭圆形封头δ=PPcD t i 5.0∮][2-σ b )非标准椭圆形封头δ=PkPcD t i 5.0∮][2-σ ])2(2[612ii h D k += 2、应力校核a 、液压试验时,圆筒的薄膜应力校核бT =e e D P i T δδ2)(+《0.9бs øb 、气压试验时,圆筒的薄膜应力校核бT =e e D P i T δδ2)(+《0.8бs øc 、液压试验时,球形容器的薄膜应力校核бT =e e D P i T δδ4)(+《0.9бs ød 、气压试验时,球形容器的薄膜应力校核бT =e e D P i T δδ4)(+《0.8бs ø3、最大允许工作压力计算a 、圆筒最大允许工作压力计算〔P w 〕=ei t e D δσδ+Φ][2b 、球壳最大工作压力〔P w 〕=ei t e D δσδ+Φ][4 4、内压容器试验压力液压试验 P T =1.25Pt ][][σσ 气压试验 P T =1.25P t][][σσ 对在用压力容器P 指最高工作压力,MPa5、容器开孔及开孔补强(本题2004年压力容器检验师考试考过) a 、开孔削弱面积A内压圆筒体与球壳A =d δ+2δδet (1-f r )d —考虑腐蚀后的开孔直径,d =d i +2Cδet —接管名义厚度C —壁厚附加量f r —强度削弱系数。

第11章压力容器的强度计算本章重点要讲解内容:(1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则;(2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差;(3)掌握内压圆筒的厚度设计;(4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。

(5)熟悉内压容器强度校核的思路和过程。

第一节设计参数的确定1、我国压力容器标准与适用范围我国现执行GB150-98 “钢制压力容器”国家标准。

该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。

其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。

2、容器直径(diameter of vessel)考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。

对于用钢板卷制的筒体,以内径作为其公称直径。

表1 压力容器的公称直径(mm)如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。

表2 无缝钢管制作筒体时容器的公称直径(mm)3、设计压力(design pressure)(1)相关的基本概念(除了特殊注明的,压力均指表压力)✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同;②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。