容器失效准则强度理论计算法则资料

- 格式:ppt

- 大小:734.00 KB

- 文档页数:49

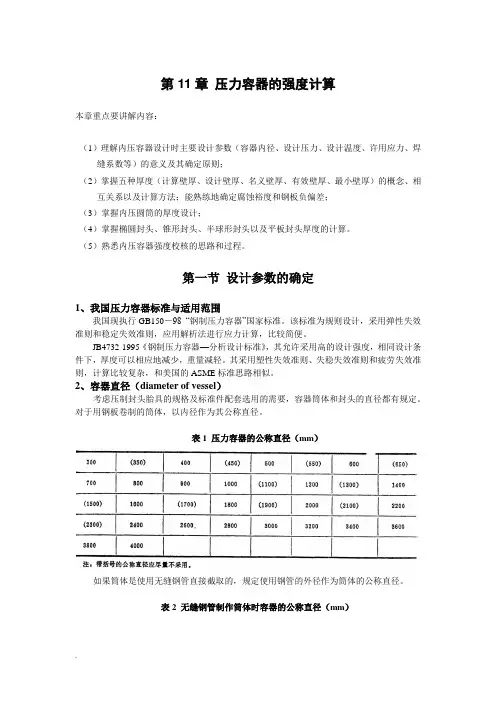

第11章压力容器的强度计算本章重点要讲解内容:(1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则;(2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差;(3)掌握内压圆筒的厚度设计;(4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。

(5)熟悉内压容器强度校核的思路和过程。

第一节设计参数的确定1、我国压力容器标准与适用范围我国现执行GB150-98 “钢制压力容器”国家标准。

该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。

其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。

2、容器直径(diameter of vessel)考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。

对于用钢板卷制的筒体,以内径作为其公称直径。

表1 压力容器的公称直径(mm)如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。

表2 无缝钢管制作筒体时容器的公称直径(mm)3、设计压力(design pressure)(1)相关的基本概念(除了特殊注明的,压力均指表压力)✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同;②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。

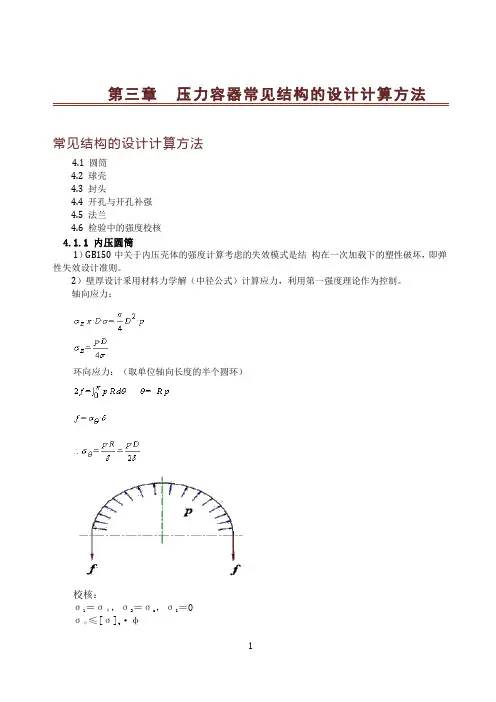

第三章 压力容器常见结构的设计计算方法常见结构的设计计算方法4.1 圆筒4.2 球壳 4.3 封头4.4 开孔与开孔补强 4.5 法兰4.6 检验中的强度校核4.1.1 内压圆筒 1)GB150中关于内压壳体的强度计算考虑的失效模式是结 构在一次加载下的塑性破坏,即弹性失效设计准则。

2)壁厚设计釆用材料力学解(中径公式)计算应力,利用第一强度理论作为控制。

轴向应力:环向应力:(取单位轴向长度的半个圆环)校核:σ1=σθ,σ2=σz ,σ1=0 σθ≤[σ]t ·φ对应的极限压力:2)弹性力学解(拉美公式)讨论:1)主应力方向?应力分布规律?径向、环向应力非线形分布(内壁应力绝对值最大),轴向应力均布; 2)K 对应力分布的影响?越大分布越不均匀,说明材料的利用不充分; 例如,k =1.1时,R =1.1内外壁应力相差10%; K =1.3时,R =1.35内外壁应力相差35%; 4 常见结构的设计计算方法 962)弹性力学解(拉美公式)主应力:σ1=σθ,σ2=σz ,σ3=σr 屈服条件:σⅠ=σ1=σθ=σⅡ=σ1-μ(σ2+σ3)=σⅢ=σ1-σ3=σⅣ=3)GB150规定圆筒计算公式(中径公式)的使用范围为:p/[σ]·φ≤0.4(即≤1.5)4.1.2 外压圆筒1)GB150中关于外压壳体的计算所考虑的失效模式:弹性失效准则和失稳失效准则(结构在横向外压作用下的横向端面失去原来的圆形,或轴向载荷下的轴向截面规则变化)2)失稳临界压力的计算长圆筒的失稳临界压力(按Bresse公式):长圆筒的失稳临界压力(按简化的Misse公式):失稳临界压力可按以下通用公式表示:圆筒失稳时的环向应力和应变:定义——外压应变系数于是取稳定系数m=3,有·应变系数A的物理意义-系数A是受外压筒体刚失稳时的环向应变,该系数仅与筒体的几何参数L、D。

、δe 有关,与材料性能无关·应力系数B的物理意义:与系数A之间反映了材料的应力和应变关系(应力),可将材料的δ-ε曲线沿σ轴乘以2/3而得到B-A曲线。

压力容器强度校核公式压力容器是一种用于贮存或输送气体、液体等物质的设备,在工业生产中广泛应用。

其使用中的安全性是至关重要的,因此需要根据相关标准和规范进行强度校核。

本文将介绍压力容器强度校核的公式及其相关内容。

首先,需要明确的是,压力容器的强度校核是通过计算容器的应力及变形情况来判断容器是否足够强度,能够承受内部或外部的压力。

强度校核的公式会涉及到容器的几何尺寸、材料性能、内外压力等参数。

根据国际标准,常见的压力容器强度校核公式有以下几种:1.材料强度校核公式:根据材料的特性,常见的强度校核公式有拉伸强度计算公式、屈服强度计算公式、冲击强度计算公式等。

具体选择一个适合的公式需要根据所用材料以及工作条件来确定。

2.壁厚校核公式:压力容器的壁厚是直接影响其强度的因素之一、常见的壁厚校核公式有以下几种:-索刚公式:T=[PD]/[2S+0.6P]-拉普拉斯公式:P=[S]/[R]-强度理论公式:T=[PD]/[2S-0.2P]其中,T为壁厚,P为内压力,D为内径,S为许用应力,R为外半径。

3.焊缝强度校核公式:在压力容器制作过程中,常常需要对焊缝进行强度校核。

- 焊缝强度校核公式:F = [2P(h + a)]/[lt + 2a]-波动系数公式:I=[l+(0.5+e/a)h]/[(t+a)(1+e/b)]其中,F为焊强度,P为内压力,h为坡口深度,a为根宽,l为焊缝长度,t为焊缝壁厚,e为焊缝波动系数。

此外,还需要考虑容器的安全系数以及相关的载荷作用的影响等因素。

根据具体的使用条件和所需的安全性能,选择合适的公式进行强度校核,并确保满足相关标准和规范的要求。

需要注意的是,以上公式仅是一些常见的压力容器强度校核公式,并不能涵盖所有情况。

在实际应用中,还需要根据具体的情况选择合适的校核公式,并结合相应的标准和规范进行设计。

总结起来,压力容器的强度校核是保证容器安全可靠运行的重要环节。

根据材料的强度、壁厚、焊缝强度等因素进行计算,并结合安全系数和标准规范来确定容器的强度校核。

第11章压力容器的强度计算本章重点要讲解内容:(1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则;(2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差;(3)掌握内压圆筒的厚度设计;(4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。

(5)熟悉内压容器强度校核的思路和过程。

第一节设计参数的确定1、我国压力容器标准与适用范围我国现执行GB150-98 “钢制压力容器”国家标准。

该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。

其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。

2、容器直径(diameter of vessel)考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。

对于用钢板卷制的筒体,以内径作为其公称直径。

表1 压力容器的公称直径(mm)如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。

表2 无缝钢管制作筒体时容器的公称直径(mm)3、设计压力(design pressure)(1)相关的基本概念(除了特殊注明的,压力均指表压力)✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同;②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。

压力容器壁厚计算及说明一、压力容器的概念同时满足以下三个条件的为压力容器,否则为常压容器。

1、最高工作压力P :9.8×104Pa ≤P ≤9.8×106Pa ,不包括液体静压力;2、容积V ≥25L ,且P ×V ≥1960×104L Pa;3、介质:气体,液化气体或最高工作温度高于标准沸点的液体。

二、强度计算公式1、受内压的薄壁圆筒当K=1.1~1.2,压力容器筒体可按薄壁圆筒进行强度计算,认为筒体为二向应力状态,且各受力面应力均匀分布,径向应力σr =0,环向应力σt =PD/4s ,σz = PD/2s ,最大主应力σ1=PD/2s ,根据第一强度理论,筒体壁厚理论计算公式,δ理=PPD -σ][2 考虑实际因素,δ=P PD φ-σ][2+C 式中,δ—圆筒的壁厚(包括壁厚附加量),㎜;D — 圆筒内径,㎜;P — 设计压力,㎜;[σ] — 材料的许用拉应力,值为σs /n ,MPa ;φ— 焊缝系数,0.6~1.0;C — 壁厚附加量,㎜。

2、受内压P 的厚壁圆筒①K >1.2,压力容器筒体按厚壁容器进行强度计算,筒体处于三向应力状态,且各受力面应力非均匀分布(轴向应力除外)。

径向应力σr =--1(222a b Pa 22r b ) 环向应力σθ=+-1(222ab Pa 22r b ) 轴向应力σz =222a b Pa - 式中,a —筒体内半径,㎜;b —筒体外半径,㎜;②承受内压的厚壁圆筒应力最大的危险点在内壁,内壁处三个主应力分别为:σ1=σθ=P K K 1122-+ σ2=σz =P K 112-σ3=σr =-P第一强度理论推导处如下设计公式σ1=P K K 1122-+≤[σ] 由第三强度理论推导出如下设计公式σ1-σ3=P K K 1122-+≤[σ] 由第四强度理论推导出如下设计公式:P K K 132-≤[σ] 式中,K =a/b3、受外压P 的厚壁圆筒径向应力σr =---1(222a b Pb 22r a ) 环向应力σθ=-+-1(222ab Pb 22r a ) 4、一般形状回转壳体的应力计算经向应力 σz =sP 22ρ 环向应力 sP t z =+21ρσρσ 式中,P —内压力,MPa ;ρ1—所求应力点回转体曲面的第一主曲率半径,㎜;(纬)ρ2—所求应力点回转体曲面的第一主曲率半径,㎜;(经)s —壳体壁厚,㎜。

第11章压力容器的强度计算本章重点要讲解内容:(1)理解内压容器设计时主要设计参数(容器内径、设计压力、设计温度、许用应力、焊缝系数等)的意义及其确定原则;(2)掌握五种厚度(计算壁厚、设计壁厚、名义壁厚、有效壁厚、最小壁厚)的概念、相互关系以及计算方法;能熟练地确定腐蚀裕度和钢板负偏差;(3)掌握内压圆筒的厚度设计;(4)掌握椭圆封头、锥形封头、半球形封头以及平板封头厚度的计算。

(5)熟悉内压容器强度校核的思路和过程。

第一节设计参数的确定1、我国压力容器标准与适用范围我国现执行GB150-98 “钢制压力容器”国家标准。

该标准为规则设计,采用弹性失效准则和稳定失效准则,应用解析法进行应力计算,比较简便。

JB4732-1995《钢制压力容器—分析设计标准》,其允许采用高的设计强度,相同设计条件下,厚度可以相应地减少,重量减轻。

其采用塑性失效准则、失稳失效准则和疲劳失效准则,计算比较复杂,和美国的ASME标准思路相似。

2、容器直径(diameter of vessel)考虑压制封头胎具的规格及标准件配套选用的需要,容器筒体和封头的直径都有规定。

对于用钢板卷制的筒体,以内径作为其公称直径。

表1 压力容器的公称直径(mm)如果筒体是使用无缝钢管直接截取的,规定使用钢管的外径作为筒体的公称直径。

表2 无缝钢管制作筒体时容器的公称直径(mm)3、设计压力(design pressure)(1)相关的基本概念(除了特殊注明的,压力均指表压力)✧工作压力P W:在正常的工作情况下,容器顶部可能达到的最高压力。

①由于最大工作压力是容器顶部的压力,所以对于塔类直立容器,直立进行水压试验的压力和卧置时不同;②工作压力是根据工艺条件决定的,容器顶部的压力和底部可能不同,许多塔器顶部的压力并不是其实际最高工作压力(the maximum allowable working pressure)。

③标准中的最大工作压力,最高工作压力和工作压力概念相同。