例子: 操作人员等待系统运行完毕

你能想到其他的例子吗?

5 过量生产(最大的浪费源)

定义:生产零组件超过需求或以超过规定的速度生产零组件;必要的 东西在必要的时候,做出必要的数量,除此之外都是浪费

结果: 造成不必要的库存,提早用掉资金,隐藏“等待的浪费"积压在制品

在车间,空间不足,走动困难;搬运,堆积的浪费;增加栈板,周转箱 (纸箱容器)的浪费;库存量增大,管理工时增加;利息负担增加 显示生产能力超过需求 例子: 由于生产方法或设备难以改变而预先生产出大批量的零组件

3 动作的浪费

定义:不能使产品增值之人员动作或机器动作 结果: 增加损坏产品的风险 增加人力需求

例子: 工作区域之间距离太长-如工作站零件盒距离。

你能想到其他的例子吗?

3 动作的浪费

12种动作的浪费:

1、两手空闲 2、举手空闲 3、作业动作停止 4、动作太大 5、左右手交换 6、步行多

7大浪费培训资料 7七大浪费培训资料

运行质量办公室 | 2020/4/29 | 威望于品质 孚于用户

无锡威孚高科技集团股份有限公司|© 版权所有,未经书面授权不得转载

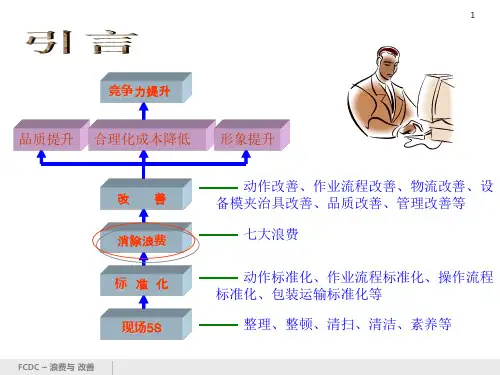

课程目的(Purposes)

➢认识七大浪费的基本概念 ➢找出工作中存在的七大浪费 ➢学习消除七大浪费的方法

课程目标

课程结束后你能够(Deliverable):

7、转身角度大 8、移动中变换“状态" 9、不明技巧 10、伸背动作 11、弯腰动作 12、重复/不必要的动作

4 等待的浪费

定义:操作或事件之间的闲置时间,指断料、作业不平衡,计划 不当造成无事可作的等待

结果: 增加人工成本;工作量变动大,工作量少时,便无所事事;上游工

序发生延误,下游工序没事可做;机器闲置(待料);机器设备时 常发生故障;劳逸不均现象;材料备齐,但无标准品,上下限,工令 单;生产联机品种切换的等待 显示一条不均衡的生产线