减速器装配图、大齿轮零件图和输出轴零件图解读

- 格式:doc

- 大小:1.14 MB

- 文档页数:39

一、减速器的工作原理减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

减速机是通过机械传动装置来降低电机(马达)转速,而变频器是通过改变交流电频率以达到电机(马达)速度调节的目的。

通过变频器降低电机转速时,可以达到节能的目的。

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。

它的种类繁多,型号各异,不同种类有不同的用途。

减速器的种类繁多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

一级圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的转动实现减速运动的。

动力由电动机通过皮带轮传送到齿轮轴,然后通过两啮合齿轮(小齿轮带动大齿轮)传送到轴,从而实现减速之目的。

1 / 79二、减速器的构造减速器主要由传动零件(齿轮或蜗杆等)、轴、轴承、箱体及其附件所组成。

现简要介绍一下减速器的构造。

1.齿轮、轴及轴承组合小齿轮与高速轴制成一体,即采用齿轮轴结构。

这种结构用于齿轮直径和轴的直径相差不大的场合。

大齿轮装配在低速轴上,利用平键作周向固定。

轴上零件利用轴肩、轴套和轴承盖作轴向固定。

由于齿轮啮合时有轴向分力,故两轴均采用一对圆锥滚子轴承支承,承受径向载荷和轴向载荷的复合作用。

轴承采用润滑油润滑,为防止齿轮啮合的热油直接进入轴承,在轴承与小齿轮之间,位于轴承座孔的箱体内壁处设有档油环。

为防止在轴外伸段与轴承透盖接合处箱内润滑剂漏失以及外界灰尘、异物进入箱内,在轴承透盖中装有密封元件。

图中采用接触式唇形密封圈,适用于环境多尘的场合。

2.箱体箱体是减速器的重要组成部件。

《机械设计基础》课程设计说明书题目:带传动及单级圆柱齿轮减速器的设计学院:机械与电子学院专业:机械制造与自动化班级:机制19-1班学号:姓名:李俊指导教师:周海机械与电子学院2019年11月-12月目录一、课程设计任务要求 (3)二、电动机的选择 (4)三、传动比的计算设计 (5)四、各轴总传动比各级传动比 (6)五、V带传动设计 (8)六、齿轮传动设计 (11)七、轴的设计 (19)八、轴和键的校核 (30)九、键的设计 (32)十、减速器附件的设计 (34)十一、润滑与密封 (36)十二、设计小结 (37)十三、参考资料 (37)一、课程设计任务要求1. 用CAD设计一张减速器装配图(A0或A1)并打印出来。

2. 轴、齿轮零件图各一张,共两张零件图。

3.一份课程设计说明书(电子版)并印出来传动系统图如下:传动简图输送机传动装置中的一级直齿减速器。

运动简图工作条件冲击载荷,单向传动,室内工作。

三班制,使用5年,工作机速度误差±5%。

原始数据如下:二、电动机的选择三、传动比的计算设计四、各轴总传动比各级传动比计算结果汇总如下表,以供参考五、传动设计六、齿轮传动设计根据数据:传递功率P1=5.02KW电动机驱动,小齿轮转速n1=480r/min,大齿轮转速n2=166r/min,传递比i=2.90,单向运转,载荷变化不大,使用期限五年,三班制工作。

七、轴的设计主动抽1轴传动功率P2=4.77KW,转速n2=166r/min,工作单向转动轴采用深沟球轴承支撑。

八、轴和键的校核九、键的设计十、减速器附件的设计十一、润滑与密封十二、设计小结这次的课程设计,对于培养我们理论联系实际的设计思想;训练综合运用机械设计和有关先修课程的理论,结合生产实际反系和解决工程实际问题的能力;巩固、加深和扩展有关机械设计方面的知识等方面有重要的作用。

此次减速器,经过两个月的努力,终于将机械设计课程设计作业完成了。

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章电动机2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw=,故P8.2选用Y系列(Y100L2-4)型三相笼型异步电动机。

Y系列三相笼型异步电动机是按照国际电工委员会(IEO)标准设计的,具有国际互换性的特点。

其中Y系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m,额定电压为380V,频率50HZ,适用于无特殊要求的机械上,如农业机械。

Y系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:4YL2100-同步转速:min1500r/额定功率:kw=P3满载转速:min1420r/堵转转矩/额定转矩:)⋅TN/(2.2mn最大转矩/额定转矩:)/(T⋅N2.2mn质量:kg3.4极数:4极机座中心高:mm100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

一、减速器的工作原理减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

减速机是通过机械传动装置来降低电机(马达)转速,而变频器是通过改变交流电频率以达到电机(马达)速度调节的目的。

通过变频器降低电机转速时,可以达到节能的目的。

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。

它的种类繁多,型号各异,不同种类有不同的用途。

减速器的种类繁多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

一级圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的转动实现减速运动的。

动力由电动机通过皮带轮传送到齿轮轴,然后通过两啮合齿轮(小齿轮带动大齿轮)传送到轴,从而实现减速之目的。

1二、减速器的构造减速器主要由传动零件(齿轮或蜗杆等)、轴、轴承、箱体及其附件所组成。

现简要介绍一下减速器的构造。

1.齿轮、轴及轴承组合小齿轮与高速轴制成一体,即采用齿轮轴结构。

这种结构用于齿轮直径和轴的直径相差不大的场合。

大齿轮装配在低速轴上,利用平键作周向固定。

轴上零件利用轴肩、轴套和轴承盖作轴向固定。

由于齿轮啮合时有轴向分力,故两轴均采用一对圆锥滚子轴承支承,承受径向载荷和轴向载荷的复合作用。

轴承采用润滑油润滑,为防止齿轮啮合的热油直接进入轴承,在轴承与小齿轮之间,位于轴承座孔的箱体内壁处设有档油环。

为防止在轴外伸段与轴承透盖接合处箱内润滑剂漏失以及外界灰尘、异物进入箱内,在轴承透盖中装有密封元件。

图中采用接触式唇形密封圈,适用于环境多尘的场合。

2.箱体箱体是减速器的重要组成部件。

一、减速器的工作原理减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

减速机是通过机械传动装置来降低电机(马达)转速,而变频器是通过改变交流电频率以达到电机(马达)速度调节的目的。

通过变频器降低电机转速时,可以达到节能的目的。

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。

它的种类繁多,型号各异,不同种类有不同的用途。

减速器的种类繁多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

一级圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的转动实现减速运动的。

动力由电动机通过皮带轮传送到齿轮轴,然后通过两啮合齿轮(小齿轮带动大齿轮)传送到轴,从而实现减速之目的。

..二、减速器的构造减速器主要由传动零件(齿轮或蜗杆等)、轴、轴承、箱体及其附件所组成。

现简要介绍一下减速器的构造。

1.齿轮、轴及轴承组合小齿轮与高速轴制成一体,即采用齿轮轴结构。

这种结构用于齿轮直径和轴的直径相差不大的场合。

大齿轮装配在低速轴上,利用平键作周向固定。

轴上零件利用轴肩、轴套和轴承盖作轴向固定。

由于齿轮啮合时有轴向分力,故两轴均采用一对圆锥滚子轴承支承,承受径向载荷和轴向载荷的复合作用。

轴承采用润滑油润滑,为防止齿轮啮合的热油直接进入轴承,在轴承与小齿轮之间,位于轴承座孔的箱体内壁处设有档油环。

为防止在轴外伸段与轴承透盖接合处箱内润滑剂漏失以及外界灰尘、异物进入箱内,在轴承透盖中装有密封元件。

图中采用接触式唇形密封圈,适用于环境多尘的场合。

2.箱体箱体是减速器的重要组成部件。

一、减速器的工作原理减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

减速机是通过机械传动装置来降低电机(马达)转速,而变频器是通过改变交流电频率以达到电机(马达)速度调节的目的。

通过变频器降低电机转速时,可以达到节能的目的。

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。

它的种类繁多,型号各异,不同种类有不同的用途。

减速器的种类繁多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

一级圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的转动实现减速运动的。

动力由电动机通过皮带轮传送到齿轮轴,然后通过两啮合齿轮(小齿轮带动大齿轮)传送到轴,从而实现减速之目的。

..二、减速器的构造减速器主要由传动零件(齿轮或蜗杆等)、轴、轴承、箱体及其附件所组成。

现简要介绍一下减速器的构造。

1.齿轮、轴及轴承组合小齿轮与高速轴制成一体,即采用齿轮轴结构。

这种结构用于齿轮直径和轴的直径相差不大的场合。

大齿轮装配在低速轴上,利用平键作周向固定。

轴上零件利用轴肩、轴套和轴承盖作轴向固定。

由于齿轮啮合时有轴向分力,故两轴均采用一对圆锥滚子轴承支承,承受径向载荷和轴向载荷的复合作用。

轴承采用润滑油润滑,为防止齿轮啮合的热油直接进入轴承,在轴承与小齿轮之间,位于轴承座孔的箱体内壁处设有档油环。

为防止在轴外伸段与轴承透盖接合处箱内润滑剂漏失以及外界灰尘、异物进入箱内,在轴承透盖中装有密封元件。

图中采用接触式唇形密封圈,适用于环境多尘的场合。

2.箱体箱体是减速器的重要组成部件。

一、减速器的工作原理减速机一般用于低转速大扭矩的传动设备,把电动机.内燃机或其它高速运转的动力通过减速机的输入轴上的齿数少的齿轮啮合输出轴上的大齿轮来达到减速的目的,普通的减速机也会有几对相同原理齿轮达到理想的减速效果,大小齿轮的齿数之比,就是传动比。

减速机是通过机械传动装置来降低电机(马达)转速,而变频器是通过改变交流电频率以达到电机(马达)速度调节的目的。

通过变频器降低电机转速时,可以达到节能的目的。

减速机是一种相对精密的机械,使用它的目的是降低转速,增加转矩。

它的种类繁多,型号各异,不同种类有不同的用途。

减速器的种类繁多,按照传动类型可分为齿轮减速器、蜗杆减速器和行星齿轮减速器;按照传动级数不同可分为单级和多级减速器;按照齿轮形状可分为圆柱齿轮减速器、圆锥齿轮减速器和圆锥-圆柱齿轮减速器;按照传动的布置形式又可分为展开式、分流式和同轴式减速器。

一级圆柱齿轮减速器是通过装在箱体内的一对啮合齿轮的转动实现减速运动的。

动力由电动机通过皮带轮传送到齿轮轴,然后通过两啮合齿轮(小齿轮带动大齿轮)传送到轴,从而实现减速之目的。

.....二、减速器的构造减速器主要由传动零件(齿轮或蜗杆等)、轴、轴承、箱体及其附件所组成。

现简要介绍一下减速器的构造。

1.齿轮、轴及轴承组合小齿轮与高速轴制成一体,即采用齿轮轴结构。

这种结构用于齿轮直径和轴的直径相差不大的场合。

大齿轮装配在低速轴上,利用平键作周向固定。

轴上零件利用轴肩、轴套和轴承盖作轴向固定。

由于齿轮啮合时有轴向分力,故两轴均采用一对圆锥滚子轴承支承,承受径向载荷和轴向载荷的复合作用。

轴承采用润滑油润滑,为防止齿轮啮合的热油直接进入轴承,在轴承与小齿轮之间,位于轴承座孔的箱体内壁处设有档油环。

为防止在轴外伸段与轴承透盖接合处箱内润滑剂漏失以及外界灰尘、异物进入箱内,在轴承透盖中装有密封元件。

图中采用接触式唇形密封圈,适用于环境多尘的场合。

2.箱体箱体是减速器的重要组成部件。

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章电动机2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw=,故P8.2选用Y系列(Y100L2-4)型三相笼型异步电动机。

Y系列三相笼型异步电动机是按照国际电工委员会(IEO)标准设计的,具有国际互换性的特点。

其中Y系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m,额定电压为380V,频率50HZ,适用于无特殊要求的机械上,如农业机械。

Y系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:4YL2100-同步转速:min1500r/额定功率:kw=P3满载转速:min1420r/堵转转矩/额定转矩:)⋅TN/(2.2mn最大转矩/额定转矩:)/(T⋅N2.2mn质量:kg3.4极数:4极机座中心高:mm100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

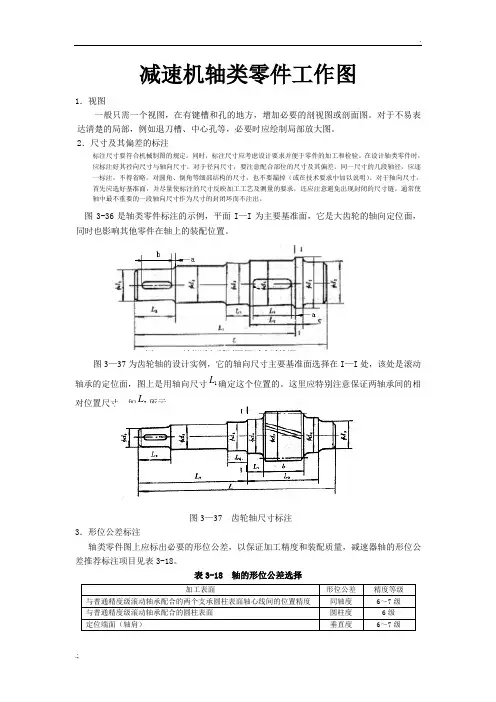

减速机轴类零件工作图1.视图一般只需一个视图,在有键槽和孔的地方,增加必要的剖视图或剖面图。

对于不易表达清楚的局部,例如退刀槽、中心孔等,必要时应绘制局部放大图。

2.尺寸及其偏差的标注标注尺寸要符合机械制图的规定。

同时,标注尺寸应考虑设计要求并便于零件的加工和检验。

在设计轴类零件时,应标注好其径向尺寸与轴向尺寸。

对于径向尺寸,要注意配合部位的尺寸及其偏差。

同一尺寸的几段轴径,应逐一标注,不得省略。

对圆角、倒角等细部结构的尺寸,也不要漏掉(或在技术要求中加以说明)。

对于轴向尺寸,首先应选好基准面,并尽量使标注的尺寸反映加工工艺及测量的要求,还应注意避免出现封闭的尺寸链。

通常使轴中最不重要的一段轴向尺寸作为尺寸的封闭环而不注出。

图3-36是轴类零件标注的示例,平面I—I为主要基准面,它是大齿轮的轴向定位面,同时也影响其他零件在轴上的装配位置。

图3-36 转轴的长度及直径尺寸的标注图3—37为齿轮轴的设计实例,它的轴向尺寸主要基准面选择在I—I处,该处是滚动L确定这个位置的。

这里应特别注意保证两轴承间的相轴承的定位面,图上是用轴向尺寸1L所示。

对位置尺寸,如2图3—37 齿轮轴尺寸标注3.形位公差标注轴类零件图上应标出必要的形位公差,以保证加工精度和装配质量,减速器轴的形位公差推荐标注项目见表3-18。

表3-18 轴的形位公差选择加工表面形位公差精度等级与普通精度级滚动轴承配合的两个支承圆柱表面轴心线间的位置精度同轴度6~7级与普通精度级滚动轴承配合的圆柱表面圆柱度6级定位端面(轴肩)垂直度6~7级轴的所有表面都应注明表面粗糙度。

轴的表面粗糙度参数a R 值可参照表3-19选择。

表3-19 轴的表面粗糙度a R 荐用值 µm5.技术要求轴类零件图上提出的技术要求一般有以下内容: (1)对材料的化学成分和力学性能的说明;(2)热处理的方法、热处理后的硬度、渗碳深度等要求: (3)图中未注明的圆角、倒角尺寸;(4)其它必要的说明,例如图上未画中心孔,则应注明中心孔的类型及标准代号,或在图上用指引线标出。

第1章初始参数及其设计要求保证机构件强度前提下,注意外形美观,各部分比例协调。

初始参数:功率P=2.8kW,总传动比i=5第2章电动机2.1 电动机的选择根据粉碎机的工作条件及生产要求,在电动机能够满足使用要求的前提下,尽可能选用价格较低的电动机,以降低制造成本。

由于额定功率相同的电动机,如果转速越低,则尺寸越大,价格越贵。

粉碎机所需要的功率为kw=,故P8.2选用Y系列(Y100L2-4)型三相笼型异步电动机。

Y系列三相笼型异步电动机是按照国际电工委员会(IEO)标准设计的,具有国际互换性的特点。

其中Y系列(Y100L2-4)电动机为全封闭的自扇冷式笼型三相异步电动机,具有防灰尘、铁屑或其它杂务物侵入电动机内部之特点,B 级绝缘,工作环境不超过+40℃,相对温度不超过95%,海拔高度不超过1000m,额定电压为380V,频率50HZ,适用于无特殊要求的机械上,如农业机械。

Y系列三相笼型异步电动具有效率高、启动转矩大、且提高了防护等级为IP54、提高了绝缘等级、噪音低、结构合理产品先进、应用很广泛。

其主要技术参数如下:型号:4YL2100-同步转速:min1500r/额定功率:kw=P3满载转速:min1420r/堵转转矩/额定转矩:)⋅TN/(2.2mn最大转矩/额定转矩:)/(T⋅N2.2mn质量:kg3.4极数:4极机座中心高:mm100该电动机采用立式安装,机座不带底脚,端盖与凸缘,轴伸向下。

2.2电机机座的选择第3章 传动比及其相关参数计算3.1 传动比及其相关参数的分配根据设计要求,电动机型号为Y100L2-4,功率P=3kw ,转速n=1420r/min 。

输出端转速为n=300r/min 。

总传动比: 73.430014401===n n i ; (3-1)分配传动比:取3=D i ; 齿轮减速器:58.1373.4===D L i i i ; (3-2) 高速传动比:5.158.14.14.112=⨯==L i i ; (3-3)低速传动比:05.15.158.11223===i i i L 。

(3-2) 3.2 运动参数计算3.2.1 各轴转速电机输出轴: min /1420r n n D == 轴I :min /33.473314201r i n n D ===(3-4) 轴II :min /6.3155.133.4731212r i n n ===(3-4) 轴III :min /30005.16.3152323r i n n ===(3-4) 3.2.2 功率计算Y 型三相异步电动机,额定电压380伏,闭式。

查手册取机械效率:,97.0,96.021====ηηηηC D ,联轴器99.03==ηη 轴承98.04==ηη动载荷系数:K=1 输出功率:kw C 2.2=P总传动效率:833.03423221=⨯⨯⨯=ηηηηη (3-5)电动机所需功率:,64.2kw k C=P ⨯=P η即kw 64.20=P 轴I :kw 46.243101=⨯⨯⨯P =P ηηη (3-6) 轴II :kw 34.24212=⨯⨯P =P ηη 轴III :kw 2.243223=⨯⨯⨯P =P ηηη 3.2.3 转矩计算nP⨯=T 61055.9 (3-7) mm n⋅N ⨯=P ⨯=T 4060107755.11055.9 mm n ⋅N ⨯=P ⨯=T 41161109633.41055.9 mm n ⋅N ⨯=P ⨯=T 522621021917.21055.9mm n ⋅N ⨯=P ⨯=T 53363100033.71055.9 3.2.4 参数列表表3-1传动系统及其运动参数第4章 带及带轮的设计根据设计方案及结构,该机选用普通V 带传动。

它具有缓和载荷冲击、运行平稳、无噪音、中心距变化范围较大、结构简单、制造成本低、使用安全等优点。

4.1 普通V 带传动的计算已知:电动机功率 kw p 0.3=, 电动机转速min /1420r n = ,粉碎机主轴转速min /12752r n =。

4.1.1 确定V 带型号和带轮直径工作情况系数 由《机械设计基础(第三版)》表8.21工作情况A K 2.1=A K计算功率 kw P K P A C 6.332.1=⨯=⋅= kw P C 6.3= 选带型号 由图8.12普通V 带选型图 A 型普通V 带 小带轮直径 取mm D 801=大带轮直径 带传动滑动率ε一般为1%~2% 取ε=1% mm n n D D 216127514408099.0)1(2112=⨯⨯=-=ε (4-1) 取mm D 2242=大带轮转速 22414408099.0)1(1112⨯⨯=-=D n D n ε (4-2) min /948.52r n =结果在5—25m/s 之间,满足要求。

4.1.2 确定带长求m D mm D D D m 152222480212=+=+=(4-3) 求∆ m m D D 72280224212=-=-=∆ (4-4) ()0021221'242)(a a D D D D L +-++=π (4-5)=mm a a D m 65.127742020=∆++π取标准值mm L d 1400= 4.1.3 确定中心距a 初定中心距0a)(7.0)(221021D D a D D +≥≥+ (4-6) )22480(7.0)22480(20+≥≥+amm a mm 8.2216080≥≥ 根据实际确定:初定中心距mm a 4000= 计算实际中心距mm L L a a d 175.461212770651400400200=-+=-+≈ 4.1.4 确定带轮包角小带轮包角 60180121⨯--=aD D α (4-7) o o 1.1623.57175.461802241801=⨯--=α︒≥︒1201.162,满足要求4.1.5 确定带根数Z带速V s m n D V /03.66000014408014.310006011=⨯⨯=⨯=π 取s m V /03.6=传动比i 13.186.1272144021===n n i 取13.1=i 带根数Z 由表8.9A 型单根V 带的基本额定功率0P kw P 9.00= 由图8.11小带轮包角系数 取946.0=αk 由《机械设计基础(第三版)》表8.4查得 04.1=l k 由表8.19普通V 带传动比系数 取117.00=∆P 由式 lck k p p p Z ⨯∆+=α)(00 (4-8)64.204.1946.0)117.09.0(64.2=⨯⨯+=取3=Z4.1.6 确定轴上载荷单根V 带张紧力 由式8.19,由表11.4 m kg q /10.0=20)5.2(500qV k k VZ P F c +-=αα(4-9)=2948.510.0)946.0946.05.2(3948.564.2500⨯+-⨯⨯=169.24N轴上载荷 21.162sin 24.169322sin 210o⨯⨯⨯==αZF F Q =1003.08 (4-10)4.1.7 选择带型选用3根A —4000GB/T 11544-1997的V 带,中心距a=470mm ,带长1400mm4.2 带轮结构带速s m V /300≤时的带传动,其带轮内一般用HT200制造,高速时应使用钢制造,带轮的速度可达到s m /45。

由于该机带速为s m V /4.9=,故带轮材料选用HT200。

在设计带轮结构时,应使带轮易于制造,能避免因制造而产生过大的内应力,重量要轻。

根据结构设计,大带轮选用腹板式结构;小直径的带轮可以制造为圆柱形。

故该机小带轮制造为圆柱形。

带截面尺寸和带轮轮缘尺寸:V 带型号:A 型 顶部宽b :13㎜ 节宽p b :11.0㎜ 高度h :mm 8 V 带轮基本参数:基准宽度mm b d 0.11=,基准线上槽深mm h a 75.2min =,基准线下槽mm h f 7.8min =,槽间距mm e 3.015±=,槽边距mm f 9min =,最小轮缘厚mm 6min =δ, 带轮宽度f e Z B 2)1(+-==48mm (Z —轮槽数),外径a d a h d d 2+=第5章 齿轮传动的设计5.1 齿轮传动概述齿轮传动是机械传动中应用最广泛的一种传动形式。

其主要优点是传动效率高,传动比准确,结构紧凑,工作可靠,寿命长;主要缺点是制造成本高,不适宜于远距离两轴之间的传动。

按照工作条件,齿轮传动可分为开式传动和闭式传动两种。

开式传动:齿轮外露,不能保证良好的润滑,且易于落入灰尘、异物等,齿轮面易磨损。

闭式传动:齿轮被密封在刚性的箱体内,密封润滑条件好,安装精度高。

重要的齿轮传动大多数采用闭式传动。

5.2 高速级齿轮设计与计算5.2.1 选定齿轮类型、精度等级、材料及齿数1.根据传动方案,选用斜齿圆柱齿轮传动。

2.运输机为一般工作机器,速度不高,故选用8级精度(GB10095-88)。

3.材料选择。

由《机械设计基础(第三版)》表10-1选择小齿轮材料为45钢(调质),硬度为280HBS ,大齿轮材料为ZG310-570(正火),硬度为235HBS ,二者材料硬度差为45HBS 。

4.选小齿轮齿数1Z =41,大齿轮齿数6.192417.4112=⨯=Z =Z i圆整后齿数取2Z =193。

5.2.2 按齿面接触强度设计按照下式试算: []321112⎪⎪⎭⎫ ⎝⎛+⋅≥H E H d t t Z Z i i T K d σεφα (5-1) 1.确定公式内的各计算数值①转矩mm N 1055.91161⋅⨯=n P T ②试选载荷系数1.6 ③由《机械设计基础(第三版)》表10-7选取齿宽系数1=d φ④由表《机械设计基础(第三版)》表10-6查得材料的弹性影响系数218.189aE MP Z =⑤由《机械设计基础(第三版)》图10-21d 按齿面硬度查得小齿轮的接触疲劳强度极限a H MP 5501lim =σ;大齿轮的接触疲劳强度极限a H MP 3902lim =σ ⑥由《机械设计基础(第三版)》式10-13计算应力循环次数 8129111079.31048.160⨯==⨯==i N N jL n N h (5-2)⑦由《机械设计基础(第三版)》图10-19查得接触疲劳寿命系数90.01=HN K ,97.02=HN K⑧计算接触疲劳应力取失效概率为1%,安全系数S=1,由式10-12得:[][]aH HN H aH HN H MP S K MP S K 7.3624962lim 221lim 11====σσσσ (5-3) 因此,许用接触应力[][][]a H H H MP 35.429221=+=σσσ (5-4)⑨由《机械设计基础(第三版)》图10-30选取区域系数433.2=H Z2.设计计算①试算小齿轮分度圆直径t d 1,由计算公式得:mm d t 59.561≥②计算圆周速度s m n d v t 65.110006011=⨯=π (5-5)③计算齿宽b 及模数nt mmm d b i d 59.561=⨯=φ (5-6)29.2cos 11=Z =βi ni d m (5-7) mm m h ni 15.525.2== (5-8)99.10=hb ④计算纵向重合度βε903.1tan 318.01==βφεβz d (5-9)⑤计算载荷系数查《机械设计基础(第三版)》表10-2得载荷系数A K =1根据V=3.28m/s ,8级精度,由《机械设计基础(第三版)》图10-8查得动载荷系数V K =1.16由《机械设计基础(第三版)》表10-4查得:367.1=HB K由《机械设计基础(第三版)》表10-13查得βF K =1.325由《机械设计基础(第三版)》表10-3查得αH K = αF K =1.2因此,载荷系数9.1=⨯⨯⨯=βαH H V A K K K K K (5-10)⑥按实际的载荷系数校正所算得的分度圆直径mm K K d d it 93.59311== (5-11) ⑦计算模数mm d m n 25.1cos 11=Z =β (5-12)5.2.3 按齿根弯曲强度设计按下式计算: []32121cos 2F Sa Fa d n Y Y z Y KT m σεφβαβ⋅≥ (5-13) 1. 确定公式内的各计算数值1)计算载荷系数9.1==βαF F V A K K K K K2)根据纵向重合度903.1=βε,从《机械设计基础(第三版)》图10-28查得螺旋角影响系数88.0=βY3)计算当量齿数90.102cos 27.26cos 322311==Z ==Z ββz z v v (5-14) 4)查取齿形系数由《机械设计基础(第三版)》表10-5查得592.21=Fa Y ,164.22=Fa Y5)查取应力校正系数由《机械设计基础(第三版)》表 10-5查得596.11=Sa Y ,794.12=Sa Y6)由《机械设计基础(第三版)》图10-20C 查得小齿轮的弯曲疲劳强度极限a FE MP 5001=σ;大齿轮的弯曲疲劳强度极限a FE MP 3802=σ7)由《机械设计基础(第三版)》图10-18查得弯曲疲劳寿命系数85.01=FN K ,88.02=FN K8)计算弯曲疲劳许用应力取弯曲疲劳安全系数S=1.4,由式10-12得:[][]a FE KN F aFE KN F MP S F MP S F 86.23857.303222111====σσσσ (5-15)9)计算小、大齿轮的[]F Sa Fa Y Y σ并加以比较[][]01625.001363.0222111==F Sa Fa F Sa Fa Y Y Y Y σσ (5-16)大齿轮的数值较大。