第六章 固定轮廓铣【Fixed Contour】(一)

- 格式:doc

- 大小:752.50 KB

- 文档页数:14

固定轮廓铣【Fixed Contour】【简述】本章节重点讲述固定轴铣区域铣削驱动操作的参数功能,掌握固定轴加工的原理,对于复杂的曲面加工奠定基础;让学者往能够使用固定轴轮廓加工操作编写任意工件的程序。

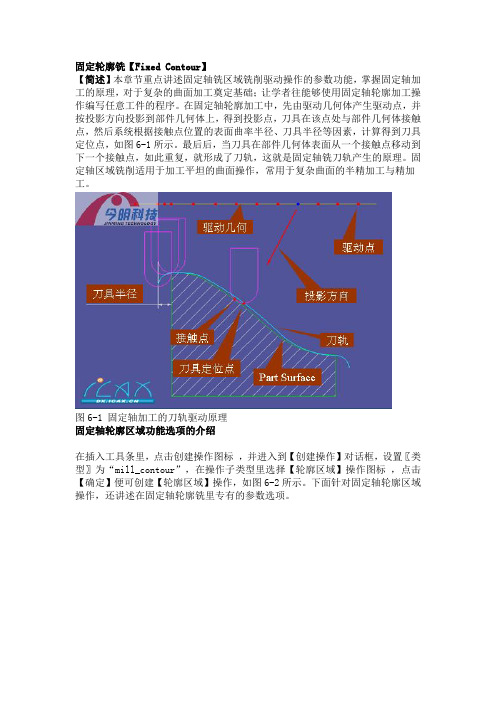

在固定轴轮廓加工中,先由驱动几何体产生驱动点,并按投影方向投影到部件几何体上,得到投影点,刀具在该点处与部件几何体接触点,然后系统根据接触点位置的表面曲率半径、刀具半径等因素,计算得到刀具定位点,如图6-1所示。

最后后,当刀具在部件几何体表面从一个接触点移动到下一个接触点,如此重复,就形成了刀轨,这就是固定轴铣刀轨产生的原理。

固定轴区域铣削适用于加工平坦的曲面操作,常用于复杂曲面的半精加工与精加工。

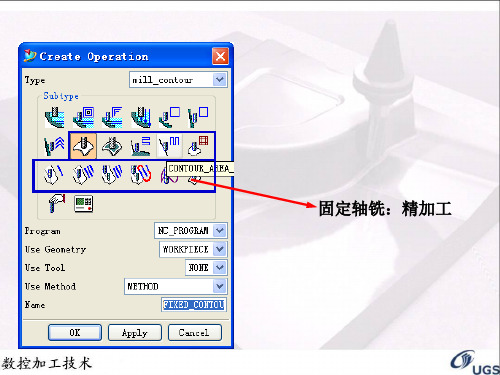

图6-1 固定轴加工的刀轨驱动原理固定轴轮廓区域功能选项的介绍在插入工具条里,点击创建操作图标,并进入到【创建操作】对话框,设置〖类型〗为“mill_contour”,在操作子类型里选择【轮廓区域】操作图标,点击【确定】便可创建【轮廓区域】操作,如图6-2所示。

下面针对固定轴轮廓区域操作,还讲述在固定轴轮廓铣里专有的参数选项。

图6-2 固定轴轮廓区域操作驱动方法在固定轴轮廓铣有多种驱动方法,应用于不同类型的加工,驱动如:曲线/点、螺旋式、边界、区域铣削、曲面、流线、刀轨、径向切削、清根和文本等10种驱动方法。

在本章编写中,主要讲解“区域铣削”、“曲线/点”与“清根”驱动,其他驱动作为一般的介绍。

各驱动如图6-3所示。

每个驱动在创建操作的时候,操作子类型里也有相应驱动选项。

图6-3 固定轴驱动方法此操作在创建的时候选项了操作子类型为“区域铣削”,固操作里驱动方法所显示的也是“区域铣削”驱动。

每种驱动都有不同的参数选项,如需要编辑驱动参数的时候,可以点击驱动方法旁边的编辑图标。

相对“区域铣削”驱动的参数编辑,点击编辑图标,弹出【区域铣削驱动方法】对话框,如图6-4所示。

图6-4 区域铣削参数对话框陡峭空间范围在固定轴区域铣削里,提供了三种方法来限制加工范围:无、非陡峭、定向陡峭。

曲面铣任务

1:曲面轮廓铣操作创建

要求:创建零件的精加工程序,使用10

的球刀进行曲面精加工,此任务已经使用型腔铣完成了初始设置并完成了粗加工

2

本例小结

固定轴曲面轮廓铣应用范围:

固定轴曲面轮廓铣通常用于复杂曲面零件的精加工。

曲面铣操作的创建步骤

1、 创建曲面铣操作:类型“mill_contour ”,子类型“FIXED_CONTOUR ”

2、 设置曲面铣的父节点组:包括使用的几何体、加工方法、刀具

3、 选择几何体

4、 选择驱动方式并设置驱动参数

5、 设置选项参数

6、 生成曲面铣操作并检验

驱动方式介绍

1、区域铣削:最常用的一种曲面铣方式,通过选择不同的图样可以生成适合绝大部分曲面精加工的刀轨;

2、曲线/点:产生沿着曲线投影到曲面的刀轨;

3、文本:直接使用文本为驱动几何产生刀轨; 用于雕刻加工

4、边界:以边界为驱动几何体生成沿轮廓或者在整个切削区域内加工;

5、曲面区域:按照曲面的流线方向走刀;

6、径向切削:生成垂直于指定驱动边界的刀轨,并可以指定向两侧延伸的宽度;

7、清根切削:直接在零件的凹角上产生一行或数行刀轨 用于曲面零件的角落补加工

1

2

3。

第六章固定轮廓铣【Fixed Contour】(一)【简述】本章节重点讲述固定轴铣区域铣削驱动操作的参数功能,掌握固定轴加工的原理,对于复杂的曲面加工奠定基础;让学者往能够使用固定轴轮廓加工操作编写任意工件的程序。

在固定轴轮廓加工中,先由驱动几何体产生驱动点,并按投影方向投影到部件几何体上,得到投影点,刀具在该点处与部件几何体接触点,然后系统根据接触点位置的表面曲率半径、刀具半径等因素,计算得到刀具定位点,如图6-1所示。

最后后,当刀具在部件几何体表面从一个接触点移动到下一个接触点,如此重复,就形成了刀轨,这就是固定轴铣刀轨产生的原理。

固定轴区域铣削适用于加工平坦的曲面操作,常用于复杂曲面的半精加工与精加工。

图6-1 固定轴加工的刀轨驱动原理一. 固定轴轮廓区域功能选项的介绍在插入工具条里,点击创建操作图标,并进入到【创建操作】对话框,设置〖类型〗为“mill_contour”,在操作子类型里选择【轮廓区域】操作图标,点击【确定】便可创建【轮廓区域】操作,如图6-2所示。

下面针对固定轴轮廓区域操作,还讲述在固定轴轮廓铣里专有的参数选项。

图6-2 固定轴轮廓区域操作1.驱动方法在固定轴轮廓铣有多种驱动方法,应用于不同类型的加工,驱动如:曲线/点、螺旋式、边界、区域铣削、曲面、流线、刀轨、径向切削、清根和文本等10种驱动方法。

在本章编写中,主要讲解“区域铣削”、“曲线/点”与“清根”驱动,其他驱动作为一般的介绍。

各驱动如图6-3所示。

每个驱动在创建操作的时候,操作子类型里也有相应驱动选项。

图6-3 固定轴驱动方法此操作在创建的时候选项了操作子类型为“区域铣削”,固操作里驱动方法所显示的也是“区域铣削”驱动。

每种驱动都有不同的参数选项,如需要编辑驱动参数的时候,可以点击驱动方法旁边的编辑图标。

相对“区域铣削”驱动的参数编辑,点击编辑图标,弹出【区域铣削驱动方法】对话框,如图6-4所示。

图6-4 区域铣削参数对话框2.陡峭空间范围在固定轴区域铣削里,提供了三种方法来限制加工范围:无、非陡峭、定向陡峭。

〖无〗选项使得系统加工由部件几何体或指定切削区域所定义的整个切削范围;〖非陡峭〗利用陡峭度使得系统仅加工整个切削范围中小于指定陡峭度的区域。

〖定向陡峭〗利用陡峭度使得系统加工整个切削范围中沿指定切削方向大于指定陡峭度的区域。

如图6-5所示。

一般没有特殊的需要,很少定义此选项。

图6-5 陡峭空间范围的三种应用3.驱动设置在固定轴区域铣削驱动,编辑参数里有:切削模式、切削方向、步距、步距已应用、切削角等几个选项。

在这里重点介绍“步距已应用”。

步距已应用分为“在平面上”和“在部件上”两个选项;如果遇到比较陡峭的模型,在平面上投影得到的刀轨跟所定义的步距是不相等的,而在部件上投影加工出来的刀轨在陡峭位置是等距的,如图6-6所示。

图6-6 步距已应用的两种刀轨4.刀轨设置在【固定轴轮廓铣】操作中,“刀轨设置”选项区,重点讲解〖切削参数〗选项。

随着驱动方法不同,切削参数选项也会有所不同,本章节主要以“区域铣削”驱动为例。

由于一些通用的切削在前面章节介绍过,在此将不再重述,仅介绍【固定轴轮廓铣】操作中部分常用的切削参数。

“区域铣削”驱动方法的【切削参数】对话框如图6-7所示。

图6-7 固定轴切削参数对话框⑴.在凸角上延伸:此选项允许用户控制在跨越内部尖角边缘时的刀轨。

当关闭该选项时,刀具将圆滑过渡尖角边缘上;如‘打勾’启用该选项时,刀具路径将延伸过渡尖角,如图6-8所示。

图6-8在凸角上延伸示意图⑵.多条刀路:此选项允许用户控制是否对部件几何体表面的材料进行分层切削。

需要切除的材料量由“部件余量偏置”参数选项定义;每一层的刀轨是通过偏置部件几何体来计算各自的接触点,而不是简单地复制和平移。

每一切削层可由“增量”和“刀路”来定义。

〖增量〗是指定侧面刀路或切削层之间的距离。

软件计算制作多少个刀路。

如果指定的增量不能平均分割要移除的余量偏置,则缩小上一刀路的增量。

如图6-9示例所示,深度余量偏置值为.7500,增量值为0.3。

软件计算三个刀路。

第一条刀路的切削深度是0.3,第二条刀路的切削深度将增加0.3,而第三条刀路将切削剩余的深度0.1500。

第三条刀路是精加工切削,因为部件余量值已指定为0.0。

图6-9 增量分层切削〖刀路〗是指定刀路的数目。

在下面图6-10示例中,深度余量偏置值为0.75,刀路数值为2。

软件会计算出增量为0.375。

图6-10 刀路分层切削⑶.过切时。

在【固定轴轮廓铣】操作里,当定义“检查几何体”时,需要相应的处理方法,跟其他加工操作不一样。

有三种处理方法分别为:警告、跳过各退刀。

如图6-11所示。

图6-11 过切时的切削参数〖警告〗处理方法使得刀具干涉检查几何体时,仅发出警告信息,但不改变刀具干涉检查几何体时的刀具路径。

如图6-12所示。

图6-12 警告处理的刀轨〖跳过〗处理方法使得刀具干涉检查几何体时,忽略刀具干涉检查几何体时的刀具路径。

刀具从干涉前的最后安全定位点直接移动到不再干涉时的第一个安全点。

但当检查几何体把同一刀路分成两段时,不能采用此处理方法。

如图6-13所示。

图6-13 跳过处理的刀轨〖退刀〗处理方法使得系统提刀避开检查几何体,提刀时将保用非切削移动参数定义的相关进、退刀参数。

刀具从干涉前的最后安全定位点提升刀具避开检查干涉几何体移动到不再干涉时的第一个安全点。

如图6-14所示。

图6-14 退刀处理的刀轨二.案例操作为了让学者更容易学习好固定轴区域铣削驱动加工操作,在此以模型案例作说明操作中的各功能参数。

固定轴轮廓加工区域铣削驱动跟我们前面所学过的加工操作有所不同,定义检查几何体也需要相应的处理方法。

下面以例子(Fixed_Contour_mill-1.prt)如图6-15所示,来讲解固定轴轮廓加工操作。

图6-15 Fixed_Contour_mill-1.prt三、创建半精加工打开文件(Fixed_Contour_mill-1.prt)并进入到加工模块,加工类型使用(mill_contour)初始化,完成进入加工界面。

针对此模型使用【型腔铣】操作做粗加工方法在这里不再讲述,本章节重点为介绍【固定轴轮廓铣】操作与及各参数选项。

下面就定义好参数组再创建【固定轴轮廓铣】操作,定义操作步骤如下:1.定义加工几何打开模型进入到加工模块之后,在操作导航器“几何视图”里,点击节点MCS_MILL进行编辑,并弹出【Mill Orient】对话框,需要指定“加工坐标系”与“安全平面”,按指定要求定义:模型四边分中,顶平面对刀为零,安全平面为顶平面抬高30。

设定如图6-16所示。

图6-16 定义加工坐标与安全平面定义部件几何体,在“几何视图”里编辑几何节点(WORKPIECE),定义模型作为“部件几何”;“毛坯几何”在此不指定了,因为只考虑这模型的半精加工与精加工过程。

在加工复杂的模型里,为了减少多次操作公共部分的区域面,我们可以预先定义好加工区域。

接着分别定义两个切削区域:PARTING_AREA和PRODUCT_AREA,并继承几何节点(WORKPIECE)父级组关系,如图6-17所示。

图6-17 定义加工区域面2.定义加工方法为了方便多个操作定义参数,一般我们都要预先设定好加工方法参数。

按下表6-1所示设定加工方法参数。

表6-1 加工方法参数3.创建刀具在固定轴轮廓加工中,一般都是复杂的曲面,而相对固定轴铣常用于半精加工与精加工,因此所留的余量不会太大,往往做固定轴半精加工时都会使用球头刀具作加工。

从【加工创建】工具条点击【创建刀具】图标,弹出【创建刀具】创建对话,点选刀具子类型图标,按照表6-2创建球形刀具。

表6-2 创建刀具4.创建固定轴轮廓铣操作在加工创建工具条点击【创建操作】,弹出【创建操作】对话框,选项组的〖类型〗默认选择mill_contour,在选项组〖操作子类型〗中,选择“CONTOUR_AREA”图标,各位置选项继承设置如下:1.“程序”选择父级组“PROGRAM”。

2.“刀具”选择前面已创建好的刀具名称,即“JMSK_D8R4”。

3.“几何体”选择前面已创建好的切削区域节点名称,即“PARTING_AREA”。

4.“方法”选择前面已创建好的方法名称,即“MILL_SEMI_FINISH”。

5.“名称”将原来系统的名称改为“SEMI_AREA”。

根据上面的设置,点击【确定】按钮完成【轮廓区域】操作的创建。

如图6-18所示。

图6-18 创建轮廓区域步骤1 定义参数设置定义固定轴轮廓区域铣参数,在创建时【几何体】选项卡里,【指定部件】预前选择好了,固在此不用再设置;【刀具】选项也选择好了,在此也不用再设置;【刀轴】为默认“+Z轴”;【机床控制】使用默认值;【程序】使用默认值;【选项】为默认值。

其他需要设置的参数步骤如下:1.指定切削区域在固定轴轮廓区域操作里,为了防止刀具加工到模型工件的边缘,所以常常使用“指定切削区域”来限定加工位置。

在此模型里需要定义顶部面为切削区域,如图6-19所示。

图6-19 定义切削区域面2.驱动参数在选项组【驱动方法】里,默认为“区域铣削”;编辑驱动参数,点击图标进入到【驱动铣削驱动方法】对话框里,在选项卡【驱动设置】里,“步进”选择‘恒定’;【距离】设置为0.5;【切削角】选择“用户定义”;【度数】设置为45;其他参数均为默认值。

3.刀轨设置⑴【切削参数】选项卡定义【延伸刀轨】→“在边上延伸”→“距离”设置为0.1MM(在边缘的位置延伸刀轨,只要目的是为了避免留有毛刺);其他参数均为默认值。

⑵【非切削参数】使用默认值。

⑶【进给和速度】主轴转速设置为2500,进给率设置为1500,其他选项为默认值。

步骤2 生成刀轨在【操作】选项组点击“生成”图标计算出刀轨如图6-20所示,然后再点击【确定】完成此操作。

图6-20 半精加工刀轨图四、创建精加工把模型的整个曲面位置做一了次半精加工之后,接下来我们需要把模型的分型面与胶位面精加工出来。

要模具制造行业里,一定要注意模具的分型面与胶位面的加工,不应该直接整个区域接刀加工,很容易在分型与胶位面的交接口处拉成圆角,因此加工分型面和胶位面要分开加工;在这里我们就以精光分型为例。

1.精加工分型面针对此模型的分型面加工,具体操作步骤如表6-3所示。

表6-3 精加工操作确认驱动方法设置为【区域铣削】,点击【编辑】图标弹出【区域铣在【轮廓区域】对话框的【操作】区,点击【生成】图标产生刀轨,图6-21 精加工分型面刀轨2.精加工胶位面针对此模型的胶位面加工,具体操作步骤如表6-4所示。

表6-4 精加工操作确认驱动方法设置为【区域铣削】,点击【编辑】图标弹出【区域铣在【轮廓区域】对话框的【操作】区,点击【生成】图标产生刀轨,图6-22 精加工胶位面〖小结〗:本节重点介绍固定轴轮廓区域铣操作的重要参数功能选项。