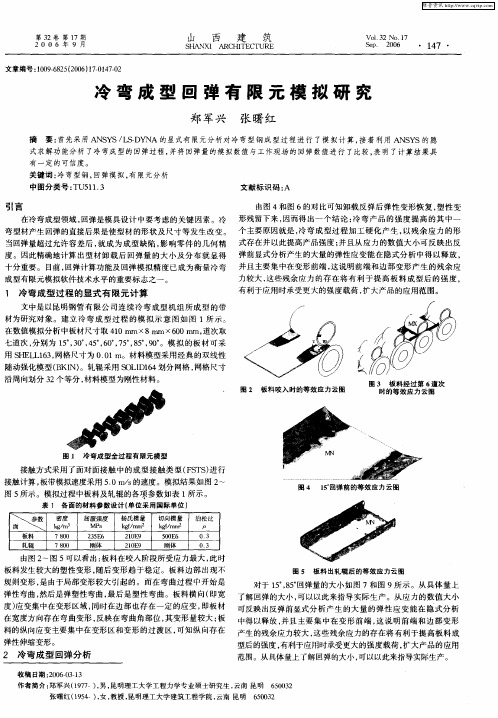

冷弯成型过程的有限元模拟

- 格式:pdf

- 大小:263.84 KB

- 文档页数:6

冷弯型钢回弹有限元模拟摘要:冷弯成型的过程中,回弹是不可避免的,这是所有材料都具有的一种物理规律,也是由于材料的这种规律使得冷弯成型孔型设计变得复杂。

随着经济与科技的发展,对型钢的要求越来越高,因而能够准确的计算出回弹的大小也就越显重要。

然而通过传统的经验公式法和解析计算法都不能准确的计算出弹性回复的大小。

因此本文通过有限元软件ANSYS的隐式分析对型钢进行回弹模拟。

通过对回弹结果应力变化与应变变化的分析,得出一些有益于实际的结论。

关键词:冷弯成型;ANSYS;回弹模拟冷弯型钢是一种截面合理、强度高、重量轻、金属利用率高的高效能型材。

随着我国经济的迅速发展,市场对型钢的要求不断提高,在生产中外观精美、性能优良的冷弯型钢受到越来越广泛的应用。

冷弯成型是一个弹塑性变形的过程,在坯料与轧辊脱离接触后,坯料会向着与弯曲相反的方向变形,造成型钢断面与孔型不相符,这个过程称之为回弹[1]。

回弹是一种高度非线性过程,这就使得坯料的一次性弯曲角越大,储存在弯曲角中的弹性应力也就越大。

1.板料冷弯成型回弹模拟计算利用ANSYS/LS-DYNA显示—隐式序列求解此问题,首先用ANSYS/LS-DYNA模拟动态成型过程,然后将变形后的几何形状和应力输入到ANSYS隐式分析中,并对其设定合理的变形条件对回弹变形模拟计算。

进行回弹计算需要进行9个基本步骤:(1)求解分析显示部分。

(2)修改隐式分析的作业名。

在隐式分析时为了不覆盖已分析好的显示结果,需要对隐式分析的作业名重新定义。

(3)关闭单元的形状检查。

回弹隐式分析也属于大变形计算,为了保证计算过程中的收敛性,需要关闭单元的形状检查。

(4)转换单元类型。

从显示分析到隐式分析,需要将壳163单元转换为壳181单元。

(5)修改单元的几何形状。

为了将显示分析所得的板料变形形状传给隐式分析,要对型钢的形状进行更新。

(6)移走不需要的单元。

回弹分析是针对坯料的计算,则对于显示分析中的轧辊、导位需要移走,否则可能会引起不收敛。

doi:10.3969/j.issn.1005-2550.2024.02.011 收稿日期:2023-12-26 U型钢冷弯成形过程的有限元仿真寇长海1,高世阳2,杨树宝3,许淑芹2(1.昌邑市农业农村局发展服务中心,潍坊261300;2.山东浩信股份有限公司, 潍坊261300;3.安徽工业大学机械工程学院,马鞍山243032)摘 要:为了提高U型钢的抗扭性能和承载能力,改善外弯角的曲率厚度分布均匀性,并减少尖点在圆角部位的出现,本文使用软件模拟板带连续冷弯成形过程,以揭示U 型钢的应力和应变的分布规律。

首先,在传统设计方法的基础上进行了成型工艺参数和轧辊的设计,确定了成型道次和每次弯曲的角度;然后,利用有限元软件MSC.Marc,构建了冷弯成型仿真模型,并进行了仿真计算。

仿真结果表明:在冷弯过程中,等效应力及等效应变分布呈现弯角处大,立板处次之,而底板处最小的特点,各道次间应力及应变的大小变化较均匀,成型力分布也比较合理。

关键词:冷弯;有限元模拟;变形;成型力中图分类号:TH124 文献标志码:A 文章编号:1005-2550(2024)02-0064-06Finite Element Simulation on the Cold Bending Process of U-shapedSteelKOU Chang-hai1, GAO Shi-yang2, YANG Shu-bao3, XU Shu-qin2(1.Changyi Agriculture and Rural Bureau Development Service Center., Weifang 261300,China; 2. Shandong Haoxin Co., Ltd., Weifang 261300, China; 3.School of Mechanical Engineering, Anhui University of T echnology., Maanshan 243032, China)Abstract: In order to improve the torsional performance and support bearing capacity of U-shaped steel, improve the uniformity of bending angle thickness distribution, andreduce the occurrence of sharp points in the rounded corners, software is applied to simulatethe continuous cold bending process of plate and strip, revealing the distribution law ofstress and strain of U-shaped steel. Firstly, Based on traditional design methods, the formingprocess parameters and rolling rolls were designed to determine the number of formingpasses and each bending angle. Then, with the help of the finite element software MSC.Marc, a cold forming simulation model was established and calculated. The calculationresults show that in the cold bending process, the equivalent force and equivalent effectdistribution on the workpiece are characterized by large forming angles, followed by verticalplates and smallest bottom plates, and the magnitude changes of stress and strain betweenpasses are more uniform, and the forming force distribution is also reasonable.Key Words: Cold Bending; Finite Element Simulation; Deformation642024年第2期65引 言冷弯型钢作为一种价格比较实惠的断面型材,因其均匀的断面形状、较好的产品质量、制造过程消耗的能源较少和效益较高等优点[1,2],而被广泛采用。

冷弯成型是板料深加工的一个重要领域。

它是由多段具有一定表面形状轧辊所组成的成型机组对坯料逐步进行弯曲变形,从而得到均匀截面产品的塑性加工方法。

至今为止,冷弯成型技术已得到长足的发展。

然而,由于其成型过程中几何学、运动学、动力学和材料学等方面的复杂性,冷弯成型仍是一门经验性很强的工程技术。

辊花设计作为冷弯型钢孔型设计的核心内容在冷弯成型技术中占有重要地位。

在一定的轧机负荷强度下,对于相同的基本辊径,如何使得板料各个道次的变形均匀是辊花设计的重要目的。

它的成功与否,直接影响着最终型材断面尺寸精度和变形缺陷的产生,也影响着后续的轧辊设计、生产成本和加工周期。

利用动力显式有限元法对冷弯成型过程进行仿真,从而判断辊花设计是否合理是较好的选择。

ANSYS是一个多用途、功能强大的有限元分析软件。

利用其二次开发功能实现通过界面输入预设辊花参数,建立冷弯成型的有限元模型,并调用LSDYAN求解器对其全过程进行仿真计算分析,可得到板料的等效塑性应力应变等,据此判断辊花参数设计是否合理,对辊花进行优化。

1 冷弯成型有限元模拟参数和流程冷弯成型过程中,板材依次经过布置在成型方向上的成型轧辊,由平面逐渐连续地弯曲成所需要的各种截面。

运用ANSYS/LSDYNA对其成型过程进行有限元模拟,即输入初设的冷弯辊花的配辊参数,建立有限元模型进行分析。

以槽钢为例,模拟时,采用的钢种为Q235,板料尺寸8mm×682mm,成品弯曲半径为34mm,弯曲角度为77.1°。

考虑到回弹,设计初始辊花图(图1)及冷弯成型辊花参数(表1)。

图1 槽钢冷弯成型辊花表1 槽钢初始冷弯辊花图中性面参数ANSYS参数化APDL语言实现冷弯过程参数化建模分析及输出板料塑性应力应变分析的流程见图2。

图2 程序分析流程图2 冷弯成型有限元模型的建立在ANSYS界面下,点击工具栏CHANNEL按键,后台自动运行CHANNEL.MAC文件,进行参数的初始化。

变截面冷弯成型的FEA仿真研究摘要:随着工业技术的发展,变截面冷弯成型作为一种重要的金属加工方法,受到了广泛的关注。

本文基于有限元分析(FEA)技术,对变截面冷弯成型的仿真进行研究。

通过建立合适的模型和参数设置,对变截面冷弯成型过程中的应力分布、变形情况等进行了仿真分析。

结果表明,FEA仿真可以有效地预测变截面冷弯成型过程中的变形和应力分布,并为工程实践提供了参考。

关键词:变截面冷弯成型;有限元分析;仿真研究;应力分布;变形情况引言:变截面冷弯成型是一种通过施加外力使金属材料发生塑性变形的工艺。

其主要应用于金属管道、钢材、铝合金等材料的成型加工中。

该工艺具有成本低、效率高、工艺灵活等优点,因此在航空航天、汽车制造、建筑工程等领域得到广泛应用。

然而,由于变截面冷弯成型过程中的变形和应力分布难以直观地观察和测量,因此需要借助计算机仿真技术进行研究。

有限元分析(FEA)作为一种有效的数值模拟方法,可以模拟材料的变形、应力分布等情况。

因此,本文采用了FEA技术对变截面冷弯成型进行了仿真研究。

方法:首先,根据实际工程需求,确定了变截面冷弯成型的模型和参数设置。

然后,利用FEA软件对模型进行建模,并设置加载条件,如施加外力、边界约束等。

接着,通过求解有限元方程,得到了变形和应力分布的数值结果。

最后,对仿真结果进行分析。

结果与讨论:通过FEA仿真,我们得到了变截面冷弯成型过程中的变形和应力分布情况。

结果显示,在应力分布方面,变截面冷弯成型过程中的应力集中主要出现在截面转弯处。

而在变形方面,变截面冷弯成型过程中的变形主要集中在转弯处,变形量逐渐减小。

结论:本文基于FEA技术对变截面冷弯成型进行了仿真研究。

通过对变形和应力分布的分析,我们可以更好地了解变截面冷弯成型的过程和特点。

同时,FEA仿真结果为工程实践提供了参考,可以指导实际生产中的变截面冷弯成型工艺优化和产品设计改进。

然而,本研究还存在一些局限性,比如在建模过程中的简化假设等。