MD Nastran突破有限元分析的极限

- 格式:docx

- 大小:60.34 KB

- 文档页数:5

装载机驾驶室翻车保护结构(ROPS)的改进装载机属于非公路车辆,其工作环境复杂,行驶路况恶劣,加之在承载运行时整车稳定性下降,因此滚翻事故经常发生,严重威胁着司机的生命安全。

同时,随着公司产品出口量的不断增加,外商对产品安全保护方面的要求越来越严格,不符合国际标准的产品不允许出口。

为了适应国际市场的要求,同时提升我公司产品的安全性能,我们在现有产品驾驶室上设计并加装了翻车保护结构(ROPS)。

目前评价ROPS的设计是否成功,主要是看其能否满足国际标准ISO3471:2008《土方机械翻车保护结构实验室试验和性能要求》。

我公司设计的某机型ROPS在按照上述标准试验时发生破坏,未能满足国际标准要求。

由于ROPS在试验过程中结构存在大变形,材料进入塑性状态,本文以非线性有限元技术为理论基础,利用结构分析软件Nastran按照标准试验的工况对ROPS 进行了深入分析。

通过分析表明,ROPS存在设计缺陷是导致试验失败的主要原因。

根据分析结果对原ROPS进行了改进,改进后的结构经过分析,其各项性能都有明显改善,并顺利通过了符合国际标准要求的性能试验。

1.轮式装载机ROPS实验室测试性能指标根据ISO3471:2008《土方机械翻车保护结构实验室试验和性能要求》(限于篇幅,本文对此标准不作详细介绍),以ROPS装配整机质量M=23t计算,我公司设计的ROPS应满足下述性能要求。

1.1.最小侧向载荷能力要求2ROPS的改进与分析2.1ROPS的改进根据以上对ROPS失效原因的分析,我们对原有的ROPS作了如下改进:1)提高立柱与底板的连接强度,在立柱与底板之间焊接加强板;2)增加底板厚度,保证整体结构的稳定性;3)将立柱材料由Q345改为Q235,ROPS其他部分材料仍为Q345。

在两立柱内侧开两个直径为80mm的应力释放孔,将大应力点由焊缝转移到母材上,在提高立柱的弯曲能力即结构吸能性能的同时,对焊缝加以保护。

看板网Nastran有限元分析课程内容由于Nastran极高的软件可靠性、优秀的软件品质、作为工业标准的输入/输出格式、强大的软件功能、高度灵活的开放式结构和无限的解题能力等六大优势所以被广泛应用于机械、汽车、家电、电子产品、家具、建筑、医学骨科等产品设计及研发。

Nastran分析功能主要有动力学分析、正则模态分析、复特征值分析、瞬态响应分析(时间-历程分析)、随机振动分析、响应谱分析、频率响应分析和声学分析等八大分析功能。

Nastran有限元分析的作用是确保产品设计的安全合理性,同时采用优化设计,找出产品设计最佳方案,降低材料的消耗或成本;在产品制造或工程施工前预先发现潜在的问题;模拟各种试验方案,减少试验时间和经费;是产品设计研发的核心技术。

那么我们要学习Nastran有限元分析我们应该学哪些内容呢?以下是看板网根据超过十年的Nastran项目经验和Nastran培训经验,根据社会需求,根据企业和个人的需求,做出了以下Nastran有限元分析课程内容;一、课程大纲:1.静力分析1)具有惯性释放的静力分析2)非线性静力分析2.屈曲分析3.动力学分析1)随机振动分析2)正则模态分析3)复特征值分析4)瞬态响应分析(时间-历程分析)5)响应谱分析6)频率响应分析7)声学分析4.非线性分析1)非线性静力分析2)非线性静力分析3)非线性边界(接触问题)4)非线性瞬态分析5)非线性单元5.热传导分析1)线性/非线性稳态热传导分析2)线性/非线性瞬态热传导分析3)相变分析4)热控分析6.空气动力弹性及颤振分析1)静动气弹响应分析二、Nastran的自适应早在1986年MSC公司就开发出了P单元算法,命名为MSC.PROBE,历经十多年的应用和改进而完善,该算法正逐步移入MSC.NASTRAN中。

H-法是我们在以往有限元分析中经常使用的算法,其特点是适用于大多数分析类型,对于高应力区往往要通过网格的不断加密细化来满足分析精度。

基于Nastran高级仿真的车门有限元分析作者:左小勇来源:《时代汽车》2019年第02期摘要:本文基于Nastran仿真模块对车门及其附件进行了有限元分析,得出柔性冲压件车门在不受外力情况下的应力应变,以便优化车门公差分配。

关键词:有限元分析;Nastran高级仿真;公差分配优化汽车制造装配质量较大的影响着车辆外观和整车质量,公差分配设计是在初期时规定零件的尺寸、公差的要求。

能够影响冲压模具、焊台的精度,是制造误差原因的上游,因此公差分配优化在汽车设计时至关重要。

目前,国内外研究者在公差分配优化研究上,主要是对刚性体,而对柔性件如车身等研究少见。

即便有,一般也是将其理想化为刚性体,进而进行研究。

但这一处理,无法满足汽车设计中,对公差分配的高要求。

车门及其侧围、铰链等由钢板冲压制造,需要考虑此类柔性冲压钣金件变形情况下的公差分配优化,本文基于Nastran仿真模块对车门及其附件在三维公差分配优化之前考虑零件的变形情况,对模型进行有限元分析。

得出柔性冲压件车门在不受外力情况下的应力应变,以便优化车门公差分配。

1 有限元分析有限元分析,是一种将工程实际问题有限元化的现代工程分析计算方法。

其基本思想是复杂问题简单化,用有限的未知量去逼近无限的真实系统,在模拟部件受力、应变时,是一种很有效的数值分析方法。

2 基于Nastran的高级仿真要对车门做有限元分析,得到车门及其侧围,包括车门铰链受重下的变形,本文使用UG6.0的高级模块进行仿真计算分析。

在仿真时,先对模型进行网格处理,然后定义约束,施加应力。

使用Nastran求解,得到车门及其附件在不受外力,仅有自身重力情况下的应力应变。

步骤如图2所示。

3 车门的有限元仿真车门及其铰链受力变形对车门外观和制造质量都有影响。

本部分通过有限元分析,得出了车门及其附件在不受外力,仅受自身中立情况下的应力应变。

3.1 建立数学模型模型的网格划分数量不能过多,否则一方面网格划分繁琐,另外会较大增加计算量和时间,还可能引起内存溢出。

24 | MSC Software Volume 1 - Summer 2011 | 25技术事件Thermal AnalysisTemperatures Structural Model DisplacementsStressesRigid BodyMotionsOptical Analysis Higher-Order Surface Deformations Index Change:Wavefront Error Index Change:Wavefront ErrorBirefringence:Polarization Errors NastranTMSigFit Optimized Primary Mirror Telescope & Adaptive Primary MirrorThe initial design of the adaptively controlledprimary mirror satisfied requirements, but wasover-designed. The optimized design is lessthan half the weight with all requirements met.Thermal Analysis TemperaturesStructural ModelDisplacements Stresses Rigid Body MotionsOpticalAnalysisHigher-Order Surface DeformationsIndex Change:Wavefront ErrorIndex Change:Wavefront ErrorBirefringence:Polarization Errors NastranTMSigFit总结MD Nastran和SigFit结合产生改进光学系统性能的一个强有力的工具。

一、Nastran简介Nastran是美国国家航空航天局(National Aeronautics and Space Administration,简称NASA,又称美国宇航局)为适应各种工程分析问题而开发的多用途有限元分析程序。

这个系统称为NASA Structural Analysis System,命名为Nastran。

20世纪60年代初,美国宇航局为登月需要,决定使用有限元法开发大型结构分析系统,并能在当时所有大型计算机上运行。

MacNeal-Scherndler Corporation(即MSC公司)是开发小组主要成员。

Nastran程序最早在1969年通过COSMIC(Computer Software Management and Information Center)对外发行,一般称为COSMIC.Nastran。

之后又有各种版本的Nastran程序发行,其中以MSC公司所开发的MSC.Nastran程序用户最为广泛。

长期以来MSC.Nastran 已成为标准版的Nastran,是全球应用最广泛的分析程序之一。

为了迎合企业准确充分地模拟产品的真实性能的需求,结合当今计算方法、计算机技术的最新发展,从2001年以来,MSC.Software投入了大量的研发力量于进行MD技术研发,在2006年成功发布了新一代的多学科仿真工具Nastran,在继承原有MSC Nastran强大功能的基础上,陆续集成了Marc、Dytran、Sinda、Dyna和Actran等著名软件的先进技术,大大增强了高级非线性、显式非线性、热分析、外噪声分析等功能二、Nastran软件功能(1)基本功能Nastran的基本模块支持各种材料模式的线性分析,包括:均质各向同性材料、正交各向异性材料、各向异性材料和随温度变化的材料等。

(2)动力学分析结构动力学分析是Nastran的最主要强项之一,它具有其它有限元分析软件所无法比拟的强大分析功能,其功能包括时间域的瞬态响应和频率域的频率响应分析,方法有直接积分法和模态法,同时考虑各种阻尼如结构阻尼、材料阻尼和模态阻尼效应的作用。

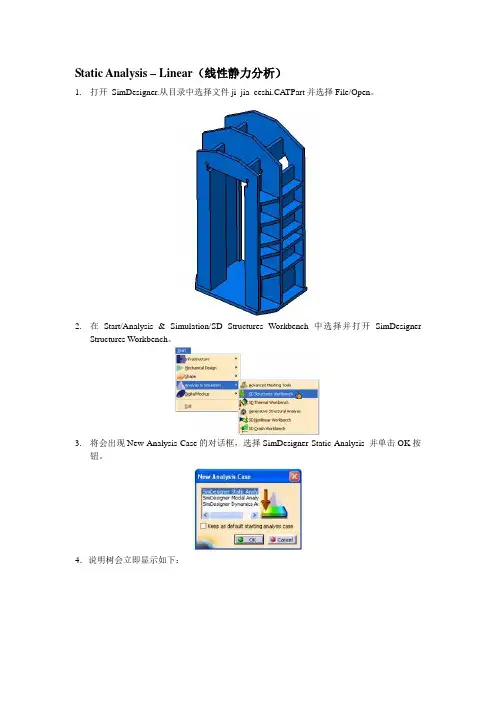

Static Analysis – Linear(线性静力分析)1.打开SimDesigner.从目录中选择文件ji_jia_ceshi.CA TPart并选择File/Open。

2.在Start/Analysis & Simulation/SD Structures Workbench中选择并打开SimDesignerStructures Workbench。

3.将会出现New Analysis Case的对话框,选择SimDesigner Static Analysis 并单击OK按钮。

4.说明树会立即显示如下:端作为固定端,然后单击OK按钮。

6.对ji_jia_ceshi.CA TPart的横板施加8.33e+006N力。

单击Force Density按钮,选择ji_jia_ceshi.CA TPart的横板(即支撑剪切缸和压紧杆的横板下面)端,并在Z方向上输入8.33e+006N,然后单击OK按钮。

设置网格尺寸到0.2并且绝对垂直尺寸到0.02。

(采取默认值)。

单击OK按钮。

8.现在模拟模型已经设置完成并且准备运行。

运行SimDesigner Structures Workbenchbench 静态分析实例,选择Mesh & Compute按钮,在Compute的对话对话框中选择All,并且单击OK按钮。

这个指令程序以网格化这个部件,然后为静力分析的运行向MD Nastran提交有限元模型(Solution Seuqence 101)。

9.分析监视器对话框将会出现。

然后静力分析已经成功地完成,单击Close。

10.检查变形结果。

单击按钮Deformation以形成变形图像。

11.单击按钮Animati以推动变形。

12.接着,检查移位结果。

单击按钮Displacement以生成移位图像。

13.检测the V on Mises 压力。

单击按钮the V on Mises Stress 以生成受力图。

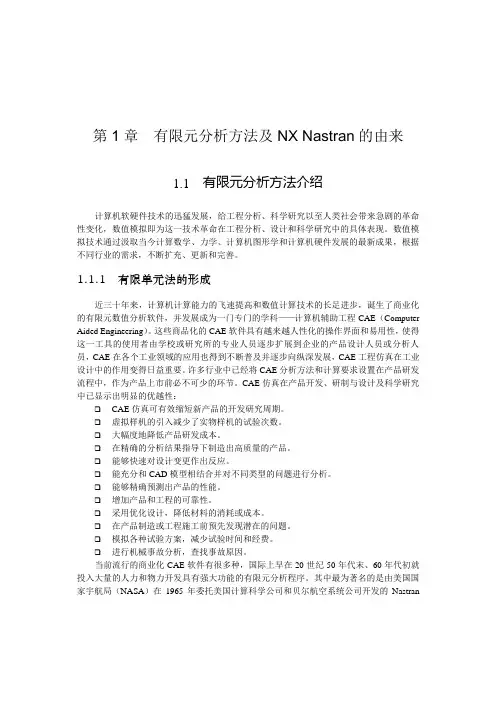

第1章有限元分析方法及NX Nastran的由来1.1 有限元分析方法介绍计算机软硬件技术的迅猛发展,给工程分析、科学研究以至人类社会带来急剧的革命性变化,数值模拟即为这一技术革命在工程分析、设计和科学研究中的具体表现。

数值模拟技术通过汲取当今计算数学、力学、计算机图形学和计算机硬件发展的最新成果,根据不同行业的需求,不断扩充、更新和完善。

1.1.1 有限单元法的形成近三十年来,计算机计算能力的飞速提高和数值计算技术的长足进步,诞生了商业化的有限元数值分析软件,并发展成为一门专门的学科——计算机辅助工程CAE(Computer Aided Engineering)。

这些商品化的CAE软件具有越来越人性化的操作界面和易用性,使得这一工具的使用者由学校或研究所的专业人员逐步扩展到企业的产品设计人员或分析人员,CAE在各个工业领域的应用也得到不断普及并逐步向纵深发展,CAE工程仿真在工业设计中的作用变得日益重要。

许多行业中已经将CAE分析方法和计算要求设置在产品研发流程中,作为产品上市前必不可少的环节。

CAE仿真在产品开发、研制与设计及科学研究中已显示出明显的优越性:❑CAE仿真可有效缩短新产品的开发研究周期。

❑虚拟样机的引入减少了实物样机的试验次数。

❑大幅度地降低产品研发成本。

❑在精确的分析结果指导下制造出高质量的产品。

❑能够快速对设计变更作出反应。

❑能充分和CAD模型相结合并对不同类型的问题进行分析。

❑能够精确预测出产品的性能。

❑增加产品和工程的可靠性。

❑采用优化设计,降低材料的消耗或成本。

❑在产品制造或工程施工前预先发现潜在的问题。

❑模拟各种试验方案,减少试验时间和经费。

❑进行机械事故分析,查找事故原因。

当前流行的商业化CAE软件有很多种,国际上早在20世纪50年代末、60年代初就投入大量的人力和物力开发具有强大功能的有限元分析程序。

其中最为著名的是由美国国家宇航局(NASA)在1965年委托美国计算科学公司和贝尔航空系统公司开发的NastranNX Nastran 基础分析指南2 有限元分析系统。

AUTO TIME141AUTO PARTS | 汽车零部件 时代汽车 汽车制造装配质量较大的影响着车辆外观和整车质量,公差分配设计是在初期时规定零件的尺寸、公差的要求。

能够影响冲压模具、焊台的精度,是制造误差原因的上游,因此公差分配优化在汽车设计时至关重要。

目前,国内外研究者在公差分配优化研究上,主要是对刚性体,而对柔性件如车身等研究少见。

即便有,一般也是将其理想化为刚性体,进而进行研究。

但这一处理,无法满足汽车设计中,对公差分配的高要求。

车门及其侧围、铰链等由钢板冲压制造,需要考虑此类柔性冲压钣金件变形情况下的公差分配优化,本文基于Nastran 仿真模块对车门及其附件在三维公差分配优化之前考虑零件的变形情况,对模型进行有限元分析。

得出柔性冲压件车门在不受外力情况下的应力应变,以便优化车门公差分配。

1 有限元分析有限元分析,是一种将工程实际问题有限元化的现代工程分析计算方法。

其基本思想是复杂问题简单化,用有限的未知量去逼近无限的真实系统,在模拟部件受力、应变时,是一种很有效的数值分析方法。

2 基于Nastran 的高级仿真要对车门做有限元分析,得到车门及其侧围,包括车门铰链受重下的变形,本文使用UG6.0的高级模块进行仿真计算分析。

在仿真时,先对模型进行网格处理,然后定义约束,施加应力。

使用Nastran 求解,得到车门及其附件在不受外力,仅有自身重力情基于Nastran 高级仿真的车门有限元分析左小勇襄阳汽车职业技术学院 湖北省襄阳市 441021摘 要: 本文基于Nastran 仿真模块对车门及其附件进行了有限元分析,得出柔性冲压件车门在不受外力情况下的应力应变,以便优化车门公差分配。

关键词:有限元分析;Nastran 高级仿真;公差分配优化况下的应力应变。

步骤如图2所示。

3 车门的有限元仿真车门及其铰链受力变形对车门外观和制造质量都有影响。

本部分通过有限元分析,得出了车门及其附件在不受外力,仅受自身中立情况下的应力应变。

Msc Nastran新功能介绍(2013-2018) 12,09,2018目录Msc Nastran新功能介绍(2013-2018)a)MSC NASTRAN——功能最为全面的大型通用结构有限元分析工具概览i.MSC NASTRAN特点与优势b)MSC NASTRAN 2013-2018主要新功能及价值点i.高性能计算性能大幅度持续提升—软件运算效率更高ii.优化功能进一步增强iii.内嵌疲劳功能的引入和完善iv.线性分析领域功能的增强•转子动力学与外部超单元•振动噪声新模块——PEM模块•材料性能与频率关联以及单元物理属性与空间关联v.高级隐式非线性•自动接触定义•与复合材料细观力学分析软件Digimat集成•流固耦合通用接口OpenFsi增强MSC NASTRAN——功能最为全面的大型通用结构有限元分析工具概览MSC NASTRAN——功能最为全面的大型通用结构有限元分析工具概览•线性结构静力学分析•子结构技术(“超单元”:多级超单元,内部及外部超单元)•线性结构动力学分析•动态子结构技术(多级动态超单元,内部及外部动态超单元)•结构振动模态分析(正交模态与固有频率计算,可考虑预应力场与惯性效应的影响)•线性系统复特征值分析•结构动响应分析(瞬态响应与频率响应及随机响应,直接法与模态法)•气动弹性分析(静气弹、颤振、阵风响应)•转子动力学分析(旋转轴系动态稳定性计算)•流体介质声场分析(采用声学流体有限元与无限元,流体介质声场与结构振动耦合)Third line, blue bullet, 12 pt.•结构非线性分析•中低度非线性•高度非线性•隐式非线性(带有与计算流体力学软件的接口:OPENFSI)•显式非线性(结构瞬态响应与瞬态流固耦合)•结构热分析•传热(温度场)分析•热应力分析•热-力耦合分析MSC NASTRAN——功能最为全面的大型通用结构有限元分析工具概览(续)•疲劳耐久性分析•断裂力学指标计算与动态裂纹扩展仿真•疲劳损伤与疲劳寿命计算•多学科优化•全局优化MSC/NASTRAN特点与优势•(线性)结构动力学多场、多学科耦合动力学(结构与气动力耦合、结构振动与流体介质声场耦合)•高级非线性•优化MSC NASTRAN 2013-2018主要新功能Sub-section or section information, if applicable高性能计算性能大幅度持续提升—软件运算效率更高•支持GPU 加速•稀疏矩阵求解器的MSCLDL 和MSCLU 功能增强•SOL 400 并行计算性能增强•新的内存管理策略•SOL 400 增加了一个新的稀疏矩阵直接求解器,利用多核技术提高计算性能•在永久粘接不激活的情况下,新的并行稀疏直接求解器也可用于SOL 101的接触分析•用于频响分析的FastFR方法已扩展到非对称矩阵的计算•使用并行技术,Krylov求解器的性能显著提高•使用ACMS方法的外部超单元计算效率提高•ACMS降低内存需求•流体特征值计算可以自动调用DMP.运算效率的提升优化功能进一步增强•全局优化•更多学科响应的优化(疲劳性能指标)优化功能进一步增强:全局优化算例•由复合材料层合板构成的管状结构•一端固支•通过铺层角度优化实现在满足强度指标约束下的最小重量0.00E+001.00E+002.00E+003.00E+004.00E+005.00E+006.00E+007.00E+008.00E+009.00E+00123456789101112131415160.00E+002.00E-014.00E-016.00E-018.00E-011.00E+001.20E+001.40E+001.60E+001.80E+00123456789101112131415167.991451E+00 3.995725E+00 1.997863E+00 9.989313E-01 4.994657E-01 2.497328E-01 1.248664E-01 4.495990E-02 4.009290E-02 3.541770E-02 3.531193E-02 3.429674E-02 3.337843E-02 1.598130E+007.990652E-013.995326E-013.050874E-012.288156E-011.716117E-011.287088E-011.198899E-011.052093E-011.027582E-011.002245E-019.841858E-029.670414E-02全局优化模型的定义DVPREL1 11 PCOMP 1 14 +DT1+DT1 2 85.DVPREL1 12 PCOMP 1 18 +DT2+DT2 2 -85.DVPREL1 13 PCOMP 1 24 +DT3+DT3 3 60.DVPREL1 14 PCOMP 1 28 +DT4+DT4 3 -60.DVPREL1 15 PCOMP 1 34 +DT5+DT5 3 60.DVPREL1 16 PCOMP 1 38 +DT6+DT6 3 -60.DVPREL1 17 PCOMP 1 44 +DT7+DT7 2 85.DVPREL1 18 PCOMP 1 48 +DT8+DT8 2 -85.$$DVPREL1 100 PCOMP 1 3 +DZ1$+DZ1 1 -0.04$$RESP1, ID, LABEL, RTYPE, PTYPE, REGION, ATTA, ATTB, ATT1, +$+, ATT2, ...DRESP1 10 W WEIGHT $DESOBJ 10 W MINDRESP1 1 FP CFAILUREELEM 5 1 64DRESP1 2 FP CFAILUREELEM 5 2 64DRESP1 3 FP CFAILUREELEM 5 3 64DRESP1 4 FP CFAILUREELEM 5 4 64DRESP1 5 FP CFAILUREELEM 5 5 64DRESP1 6 FP CFAILUREELEM 5 6 64DRESP1 7 FP CFAILUREELEM 5 7 64DRESP1 8 FP CFAILUREELEM 5 8 64$$CONSTR,DCID, RID, LALLOW, UALLOW DCONSTR,20, 1, .001, 0.9DCONSTR,20, 2, .001, 0.9DCONSTR,20, 3, .001, 0.9DCONSTR,20, 4, .001, 0.9DCONSTR,20, 5, .001, 0.9DCONSTR,20, 6, .001, 0.9DCONSTR,20, 7, .001, 0.9DCONSTR,20, 8, .001, 0.9$ID COMPOSITE,TUBE SOL 200……ANALYSIS = STATICS DESOBJ(MIN) = 10DESSUB = 20BEGIN BULK $GRID 1 0 -4. 0.0 0.0……$ DESIGN MODEL $$ESVAR, ID, LABEL, XINIT, XLB, XUB, DELXV DESVAR 1 TPLY 1.0 0.001 10.0DESVAR 2 THETA 1.0 -1.058821.05882DESVAR 3 THETA 1.0 -1.50 1.50$$ DV1 -PLY THICKNESS$VPREL1,ID, TYPE, PID, FID, PMIN, PMAX, C0, , +$+, DVID1, COEF1, DVID2, COEF2, ...DVPREL1 1 PCOMP 1 13 +DV1+DV1 1 0.01DVPREL1 2 PCOMP 1 17 +DV2+DV2 1 0.01DVPREL1 3 PCOMP 1 23 +DV3+DV3 1 0.01DVPREL1 4 PCOMP 1 27 +DV4+DV4 1 0.01DVPREL1 5 PCOMP 1 33 +DV5+DV5 1 0.01DVPREL1 6 PCOMP 1 37 +DV6+DV6 1 0.01DVPREL1 7 PCOMP 1 43 +DV7+DV7 1 0.01DVPREL1 8 PCOMP 1 47 +DV8+DV8 1 0.01$$ DV 2 THETA 85/-85$ DV 3 THETA 60/-60$$VPREL1,ID, TYPE, PID, FID, PMIN, PMAX, C0, , +$+, DVID1, COEF1, DVID2, COEF2, ...内嵌疲劳功能的引入和完善•Msc Nastran疲劳分析功能•新版Nastran新增模块—内置疲劳分析(NEF-Nastran Embbed Fatigue)•集成Msc.Fatigue各项分析功能(包括准静态应力循环疲劳和振动疲劳,全寿命计算与裂纹扩展)•在有限元应力分析的基础上根据输入的载荷谱数据和材料疲劳性能参数(如S-N曲线参数)进行寿命计算•MATFTG卡片用于输入材料疲劳性能参数•FTGLOAD卡片用于定义疲劳载荷•支持RPC 文件,允许多通道试验数据输入•支持sol 200•价值点:•节省计算机硬件资源提升效率•与优化功能集成实现疲劳优化•新增三维转子功能•抓获更精准的几何•同样可以在旋转参考系下执行分析•更有利于系统振动性能评估•轴/转盘/叶片的振动分析•Third line, blue bullet, 12 pt.•新增外部超单元支持多个转子功能•Second line, green bullet, 14pt.•Third line, blue bullet, 12 pt.•增强发动机安装设计有关问题的分析能力•机体-发动机耦合振动•发动机载荷计算•更有利于主机所与发动机供应商之间的协作•更加精确的翼面颤振分析•更加精确的全机配平计算•价值:示例Nastran 气弹手册颤振颤振计算例题ha145e 之结构,添加一转子(翼挂发动机)线性分析领域功能的增强—振动噪声新模块-PEM模块•Nastran振动噪声新模块——PEM模块•始于Nastran2013.1版•支持SOL 111 及SOL 200•具有减振吸声铺层部件专用模型•形式上类似于一个动力学部件超单元•可与主结构网格不协调•支持多种材料•空隙弹性材料•普通粘弹性材料•……•支持结构模型与声场模型耦合线性分析领域功能的增强—材料性能与频率关联以及单元物理属性与空间关联材料性能与频率关联•MSC Nastran2018允许定义材料性能参数随频率变化•新增Case control•MFREQUENCY•Fourth line, grey bullet, 12 pt..•新增Bulk Data•PCOMPFQ•MAT1F•MAT2F•MAT8F•MAT9F•MAT10F•PFASTT•BUSHNM•NMNLFRQ•Bulk Data修改•MAT2•Fourth line, grey bullet, 12 pt..•Fifth line, grey bullet, 12 pt.•Sixth line, grey bullet, 12 pt.•MAT9•Fourth line, grey bullet, 12 pt..•Fifth line, grey bullet, 12 pt.•Sixth line, grey bullet, 12 pt.线性分析领域功能的增强—材料性能与频率关联以及单元物理属性与空间关联材料性能与频率相关应用案例•钢板夹层结构•上下两层材料为钢•中间一层为粘弹性聚合物•弹性模量和阻尼都随频率变化线性分析领域功能的增强—材料性能与频率关联以及单元物理属性与空间关联材料性能与频率相关定义功能的优点•模型定义的方便性提高•直接定义随频率变化的材料参数•MATiF•同时支持SOL111和SOL108•老版本粘弹性材料性能定义方法复杂•不能直接定义随频率变化的材料参数•需要将频变材料参数转换成等效结构阻尼•SDAMP•TABLEDi•仅支持SOL108线性分析领域功能的增强—材料性能与频率关联以及单元物理属性与空间关联单元物理属性与空间关联•MSC Nastran2018允许针对单个单元定义物理属性如复合材料层合板的铺层参数•新增Bulk Data•PDISTB•PDISTBM优点•使复合材料层合板各铺层参数的变化的描述精度达到极致•各单元不同•老版本只能以较小的属性分区来描述参数变化厚度(总厚)分区(4)材料(方向)分区(5)属性分区( 36)线性分析领域功能的增强—材料性能与频率关联以及单元物理属性与空间关联价值点:•NVH分析功能及易用性的增强•复合材料在工程中的应用越来越广泛•复合材料结构分析的有力工具•复合材料结构静力学•大曲率层合板•复合材料结构动力学•各相材料均为应变率敏感材料高级隐式非线性分析领域功能的增强高级非线性功能(始于2010版)简介•高级非线性及多学科分析•材料非线性、几何非线性、接触非线性等高级非线性分析•结构及紧固件细节应力分析•断裂力学指标计算及动态裂纹扩展仿真•复合材料渐进失效分析•基于Marc高级非线性技术的复合材料渐进失效分析•与复合材料细观力学分析软件Digimat集成进行联合仿真计算复材结构失效(始于2013.1版)•多学科序列分析、线性扰动分析、多学科优化•多场耦合分析•热-固耦合•流-固耦合•热-固-流耦合•与多学科耦合相适应的客户化定制开发架构:SCA•通用流固耦合接口OPENFSI•……高级隐式非线性分析领域功能的增强—自动接触定义•通过设置工况控制命令BCONTACT=AUTO(,CTYPE)激活•根据模型数据文件自动定义接触体和潜在的接触对•自动进行接触分析•针对每个接触体输出全局接触变量•同样支持线性求解序列(Sol101103108111等)•用户可输出包含接触体、接触对和接触参数的acg文件用于查看、修改或重新使用价值•对于现今大量复杂的装配体结构模型用户可以高效地完成有限元建模高级隐式非线性分析领域功能的增强—与复合材料细观力学分析软件Digimat集成NastranSol400与Digimat联合仿真计算复材结构失效•在Nastran模型数据文件中采用MATDIGI卡片定义复合材料细观力学模型应用案例:短切纤维增强塑料构件失效分析•Nastran与Digimat接口:Digimat-CAE/MSC Nastran SOL 400•包含Digimat的有关库文件及与Nastran Sol400的数据接口•将Nastran Sol400有关库文件与之连接起来•可使用Digimat内部用于小应变有限元分析的各种材料模型•按步骤定义耦合分析输入数据文件•在Digimat-CAE中定义分析模型•在Digimat-CAE中通过运行分析产生接口文件•在Nastran模型数据文件中定义Digimat材料模型•Nastran Sol400与Digimat-CAE以耦合方式同时运行价值•更精确的失效及渐进失效分析高级隐式非线性分析领域功能的增强—流固耦合通用接口OpenFsi 增强GUINASTRAN 从CFD 网格获取数据并向其传送数据CFDMD Nastran压力/吸力位移/速度耦合网格面定义APISimXOpenFSI 服务(NASTRAN SOL400)•OpenFSI 流固耦合方法•任意CFD 软件可支持OpenFSI •NASTRAN 可加载或卸载CFD 服务•NASTRAN 从OpenFSI 服务获取载荷•将位移/速度传递给CFD 网格热流/ 传热系数Nastran Sol400流固耦合通用接口OpenFsi 简介OpenFSI 流固耦合应用流固耦合通用数据接口(OpenFSI -SOL 400)简介•OpenFSI API 是用于为MSC Nastran 与外部流体动力学数据之间进行耦合仿真(包括静态和瞬态)的数据接口与非CFD 软件的数据源的交互–载荷数据库查询与CFD 软件的联合仿真–流固耦合分析OpenFSI_ex SCA 接口(MSC Nastran 2014新功能)支持以下物理量的数据传递:•节点位移,速度和加速度•包括平动和转动自由度•节点集中载荷包括集中力和集中力矩载荷为用户定义的复杂函数,自变量为:•位移/速度/加速度•坐标值•时间步•通过调用一个程序进行载荷计算•可以读取风洞试验数据对于6自由度高级样条的应用是必要条件高级隐式非线性分析领域功能的增强—流固耦合通用接口OpenFsi 增强流固耦合应用简介Flow Regulator Valve Steady state - Fluid Pressure deforms cross-sectionFlexible Wing Steady state cruise shape; Transient gustCooling Jacket - Head temperature with coolant flow Coolant flowrate controlled by thermostatHydraulic engime mount Flow driven by surface displacementExhaust manifold Fluid temperature, Structure temperature流固耦合应用简介非线性颤振(极限环)时域仿真抖振时域仿真采用CFD-结构有限元(Nastran)耦合的静气弹分析流固耦合计算的关键—载荷插值映射•载荷插值映射通常两类方法•压力场拟合•必须在二维网格或三维网格表面之间进行•需要用户自己确定插值算法并编写程序•Fourth line, grey bullet, 12 pt..•Fifth line, grey bullet, 12 pt.•Nastran样条插值•可以在CFD的三维网格表面与任意类型的结构有限元网格(一维、二维或三维)之间进行•利用Nastran气弹包内部的样条插值程序无需用户自己编写•6自由度高级样条能够带来更高精度的载荷插值结果(始于较新版本的Nastran)•6自由度高级样条载荷插值应用于Nastran与CFD联合仿真需要加强版的OpenFsi接口-OpenFsi_Ex •OpenFsi_Ex(始于Nastran2014版)支持以下物理量的传递:•节点位移, 速度和加速度•\包括平动和转动自由度•节点集中载荷包括集中力和集中力矩。

MSC.NASTRAN的分析功能作为世界CAE工业标准及最流行的大型通用结构有限元分析软件, MSC.NASTRAN的分析功能覆盖了绝大多数工程应用领域,并为用户提供了方便的模块化功能选项,MSC.NASTRAN的主要功能模块有:基本分析模块(含静力、模态、屈曲、热应力、流固耦合及数据库管理等)。

动力学分析模块、热传导模块、非线性分析模块、设计灵敏度分析及优化模块、超单元分析模块、气动弹性分析模块、DMAP用户开发工具模块及高级对称分析模块。

除模块化外, MSC.NASTRAN还按解题规模分成10,000节点到无限节点,用户引进时可根据自身的经费状况和功能需求灵活地选择不同的模块和不同的解题规模, 以最小的经济投入取得最大效益。

MSC.NASTRAN及MSC的相关产品拥有统一的数据库管理,一旦用户需要可方便地进行模块或解题规模扩充, 不必有任何其它的担心。

MSC.NASTRAN以每年一个小版本, 每两年一个大版本的速度更新, 用户可不断获得当今CAE发展的最新技术用于其产品设计。

目前MSC.NASTRAN的最新版本是1999年发布的V70.5版。

新版本中无论在设计优化、P单元、热传导、非线性还是在数值算法、性能、文档手册等方面均有大幅度的改进或突出的新增功能。

以下将就MSC.NASTRAN不同的分析方法、加载方式、数据类型或新增的一些功能做进一步的介绍:⒈静力分析静力分析是工程结构设计人员使用最为频繁的分析手段, 主要用来求解结构在与时间无关或时间作用效果可忽略的静力载荷(如集中/分布静力、温度载荷、强制位移、惯性力等)作用下的响应, 并得出所需的节点位移、节点力、约束(反)力、单元内力、单元应力和应变能等。

该分析同时还提供结构的重量和重心数据。

MSC.NASTRAN支持全范围的材料模式,包括: 均质各项同性材料,正交各项异性材料, 各项异性材料,随温度变化的材料。

方便的载荷与工况组合单元上的点、线和面载荷、,热载荷、强迫位移,各种载荷的加权组合,在前后处理程序MSC.PA TRAN中定义时可把载荷直接施加于几何体上。

新编mdnastran有限元实例教程一、简介1.1 什么是mdnastran有限元分析软件mdnastran是一款专业的有限元分析软件,广泛应用于工程设计、结构分析、热传导分析、动力学分析等领域。

它具有强大的建模和仿真能力,可用于各种类型的工程问题求解。

1.2 新编mdnastran有限元实例教程的意义随着工程技术的不断发展,工程师对有限元分析的需求越来越大。

新编mdnastran有限元实例教程的面世,将有助于工程人员更好地掌握mdnastran软件的使用方法,提高工程分析的效率和精度。

二、mdnastran有限元实例教程2.1 有限元分析基础知识在开始学习mdnastran有限元实例之前,首先需要掌握有限元分析的基础知识,包括有限元分析的原理、概念、数学基础等。

只有对有限元分析有着深刻的理解,才能更好地掌握mdnastran软件的使用。

2.2 mdnastran软件介绍mdnastran软件的功能强大、界面友好、操作简便,是一款广受好评的有限元分析软件。

在mdnastran软件介绍中,可以详细介绍其主要功能、主要模块、软件界面等内容,让读者对mdnastran软件有个整体的认识。

2.3 mdnastran有限元实例教程在这一部分,将介绍一些mdnastran有限元实例教程,包括静力学分析、动力学分析、热传导分析等多个方面的实例。

每个实例都将详细介绍实验背景、建模方法、分析过程及结果分析,以及实例中可能遇到的常见问题及解决方法。

2.4 实例操作演示在mdnastran有限元实例教程中,还可以加入一些实例操作演示的视瓶或图片,辅助读者更好地理解实例中的建模流程、分析过程以及结果展示。

通过实例操作演示,读者可以快速入门mdnastran软件,提高操作效率。

2.5 实例分析报告每个实例结束后,可以提供一份完整的实例分析报告,包括实验目的、建模方法、分析流程、结果分析以及结论等内容。

实例分析报告的撰写将有助于读者更好地理解实例内容,帮助他们学以致用。

MD Nastran突破有限元分析的极限

作者:MSC.Software公司来源:汽车制造业

有限元法FEM分析变得日益复杂,同时有限元分析模型的大小和细节设计要求也在不断增加。

尤其是在汽车行业,这一趋势尤其明显。

项目背景

由数百万个单元和数百万的自由度组成的有限元网格的模型已经变得司空见惯,然而模型的尺寸仍在不断地增加。

由于数学方法和软件工程学技术的改进,有限元法程序的工作效率和计算能力也在不断提升,同时构建模型和网格划分软件技术的飞速进步使模型的生成变得更加方便快捷。

数年前,发动机引擎气缸体的网格划分需要几个月的时间,而现在只是几个小时的问题。

德国汽车制造商宝马公司是大范围使用虚拟仿真技术的公司之一。

在宝马公司和其他一些制造商中,为了缩短研发周期,减少物理样机和物理试验的次数,完整的汽车模型得到了最优化的使用,其基础便是日益复杂的有限元仿真模型,包括对噪音和舒适度的刚性评定、乘客安全性和空气动力学仿真等。

在数值计算方法方面,使用了隐式线性分析和显式非线性瞬态分析。

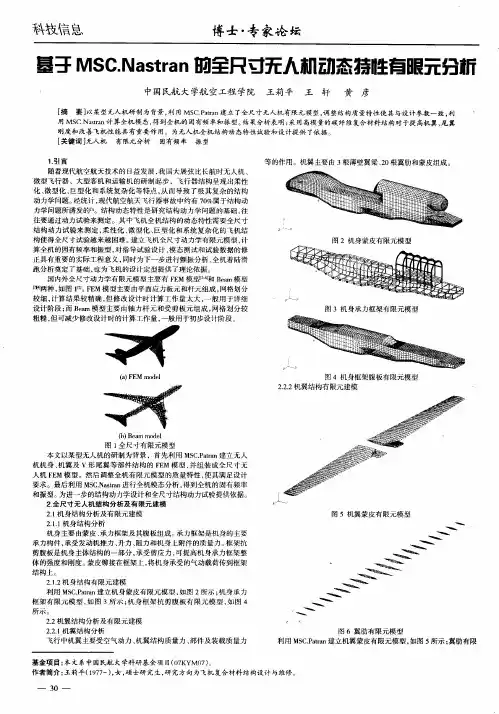

图1 “后天之模型”的基础是宝马X3汽车的车体

早在2007年初,宝马公司便对计算机辅助工程CAE的流程重新进行了检测,以便发现将来可能由仿真模型尺寸增加引起的瓶颈问题。

宝马公司的车体和零部件设计小组开发了迄今为止最大的有限元法模型作为基准测试的考题模型,被冠以“后天之模型(Model of the

Day After Tomorrow)”的名称。

小组成员丹尼尔·海泽尔博士表示,“对我们来说,在标准的硬件和软件设备上进行此次基准测试是非常重要的,使用当前的基础设施解决基准模型问题的目的,并不是为了要减少计算时间,而是为了识别理论极限和当前方法的瓶颈。

”

基准考题的目的是为了寻找标准分析(双载荷工况条件下的线性静态分析)中进行有限元法分析基本步骤的极限和时间:

1. 读取输入数据,对它们进行分类、制成表格,并进行一致性检查;

2. 计算单元刚体矩阵,并集成一个整体刚体矩阵;

3. 计算位移和应力数据;

4. 输出结果。

宝马公司提出的问题是有限元分析还能应对这一增长趋势多长时间?用“后天之模型”作为考题的目的是如何突破近10年间所要面临的硬件和软件极限问题。

MSC.Software公司同美国国际商用机器IBM公司合作,能够在短短的几个月的时间内解决这一问题。

在一份用该模型分析的详细报告中,项目成员彼得·沙尔茨和杰拉德·希姆莱(MSC.Software公司),丹尼尔·海泽尔(宝马汽车制造公司)和D·皮特施(IBM公司)详细介绍了他们实现宝马公司苛刻要求的方法。

图2 BMW X3减振器支座外壳模型(蓝色),MODAW部分描绘图(黄色)

软、硬件的发展

大多数有限元法分析程序都存在计算能力不在最佳状态的情形。

1957年,雷W克拉夫和他的学生在一台内存只有16位的IBM701计算机上开发出了后来成为有限元法的程序。

方程式大约在40个以上的问题需要out of core(即数据不全部存储在内存中,而是存储在硬盘的临时文件夹中)求解逻辑,这意味着要借助二级存储介质。

10年之后,Nastran软件被开发出来之后,要求条件也非常类似。

软件客户美国国家航空航天局(NASA)要求开

发一种能够对2000自由度以上(包含2 000自由度)问题进行静态和动态分析的程序。

现在,这似乎已成为了历史。

随着中央处理器(CPU)处理速度和效率的提高,以及内存容量的增加,类似有限元矩阵生成和集成的基本操作已经可以不需要借助二级存储介质的操作方法进行处理。

即使是现在的MSC.Software公司的MD Nastran软件也仍体现出早期软件设计的理念,例如计算机内存的保留和通过“out of core”技术或“溢出”(spill)算法实现的I/O(即输入/输出)磁盘亚系统的高效使用。

这些特性对项目整体刚性和质量矩阵的生成非常有帮助。

模型分析

宝马公司模型生成的基础是2004年的宝马X3白车身模型,对于模型的尺寸,工程师们根据对经验取值的推断进行了调整,并预测在2020年自由度约达800兆。

海泽尔博士在开发网格划分程序时使用了“原始网格划分技术”(RAT),该技术即使在计算机辅助设计几何图形出现不一致或错误情况时也可以高速实现复杂几何图形的六面体单元网格划分。

原始网格划分技术建模方法的缺点在于模型尺寸极其庞大,而且只有对基本的刚性性能仿真时才有意义。

图3 所使用的计算机系统为IBM p5-595 2.3GHz POWER5+

用于测试计算的模型最大边长为1mm,最终的有限元模型约为1亿5 000个节点,约9.1亿个自由度。

去掉旋转自由度,计算方程数达4亿5 000个。

为了确保测试条件以实际情况为导向并将成本限制在一个可控范围内,测试应该同商业软件一起在单处理器的计算机上进行。

在IBM公司位于波基普西/纽约的美国测试中心,能够找到符合有限元分析I/O要求和内存要求的合适计算机。

它使用的计算机系统为IBM

p5-595 2.3GHz POWER5+,其内存为512GB,暂存文件系统(scratch file system)为6TB,分布在48个物理磁盘上,每个磁盘的容量为146GB。

为了达到可利用内存的最佳使用效果,计算软件为MSC.Software公司ILP-64版本的MD Nastran软件。

为了分解整体(集成)刚体矩阵,计算机应用了具有嵌套式剖分法重排序功能的稀疏直接多波前算法(sparse direct multifrontal-algorithm)。

整体刚体矩阵是一个包含95兆单元刚体矩阵的集合体。

最终因子矩阵在预计最大超过10万的波前空间上有571 011项(超过4TB的数据)亟待处理。

计算这些结果需要近一个中央处理器年(CPU-year)的时间。

由于时间问题,计算机通过内嵌的PCGLSS 迭代求解器应用了迭代解算法,这需要少得多的内存和磁盘空间,并且对由三维有限元组成的模型

效果尤其明显。

分析工作需要大约50GB的内存空间,此外“I/O模块”(MIO)还需要10GB 的内存空间。

I/O模块是IBM公司开发的智能I/O高速缓冲处理器。

在MD Nastran软件常见的输入/输出密集型操作过程中,它仅使用相对较小的内存空间来储存异步预取数据。

为了解决数据量过大的问题,需要对系统参数和输入数据进行大量的调整和设置,如栅格点坐标内部最大数的运行时间参数被提高到了160兆(标准:100兆),PCGLSS 迭代求解器的参数要根据所使用内存的容量和类型进行调整。

输入数据中去掉了栅格点权数发生器(Grid Point Weight Generator)的输出要求和质量矩阵的生成要求。

时间和I/O 空间节省为22min/226GB和1.4h/450GB。

由于计算机资源的限制,第二载荷工况条件不在计算范围。

分析结果

对此模型在串口方式下分析计算过程花费了22h17min,所花费的中央处理器秒

(CPU-seconds)的数字为76 254;中央处理器的使用率为95%。

所需的暂存磁盘空间总容量为2.27TB,分析过程包括I/O磁盘(即硬盘)的7.8TB。

需要进行后处理的二进制输出文件大小为99.9GB,包括无变形的几何图形和一个载荷工况条件的位移和应力输出。

PCGLSS迭代求解器通过149次迭代,并需要大约230GB的内存空间。

总共使用的内存空间约为300GB(MD Nastran软件使用了60GB,I/O模块高速缓冲处理器使用了10GB,PCGLSS 迭代求解器使用了230GB)。

尽管对内存、磁盘和I/O有极高的要求,计算过程仍然使用了标准软件在标准硬件平台上进行。

鉴于其“out of core”性能,MD Nastran分析软件非常适合进行超大问题的计算工作。

除该软件的高效率外,IBM POWER5的系统结构还拥有统一高效处理速度的大内存空间,经过测试证明MD Nastran对过亿自由度的超大模型的求解是完全可以实现的。

(end)。