CVC六辊轧机板形控制原理及冷轧带钢板形的概念.

- 格式:ppt

- 大小:1.61 MB

- 文档页数:30

冷轧板形辊工作原理首先,冷轧板形辊的主要结构包括工作辊、中间轴和安装座。

工作辊是辊系中最重要的部分,通常由高品质的合金钢制成。

它的直径和长度决定了辊系的尺寸。

中间轴是通过一套轴承装在安装座上,作为连接工作辊和辊系传动的部分。

安装座则固定在辊架上,提供稳定的支撑和固定工作辊的位置。

辊系传动是冷轧板形辊的核心部分。

它主要由电机、减速机和联轴器组成。

电机通过联轴器与减速机相连,减速机再通过联轴器与工作辊相连。

电机提供动力,通过减速机的减速作用实现对工作辊的转速和扭矩的调节。

在冷轧板形辊的工作过程中,通过控制工作辊的转速和扭矩,可以实现对板带形状的控制。

工作辊间的工作压力是由辊架的液压系统提供的。

液压系统通过调整辊架顶升油缸的工作压力和油缸的行程来控制工作辊对板带的压力大小。

同时,工作辊的转速也可以通过电机和减速机的联动来控制,从而影响板带的通过速度。

冷轧板形辊的工作原理可以归纳为平整辊面,工作辊间距、工作压力和板带传送速度等因素的综合作用。

首先,平整辊面可以保证板带在辊系中的平稳运行,减小不均匀变形和表面缺陷。

其次,工作辊间距的设置直接影响着板带的弯曲半径。

辊间距越小,板带的弯曲度就越大,越容易形成较小半径的曲线。

工作压力的大小则影响到板带的塑性变形程度。

辊压过大会导致过度的塑性变形,而辊压过小则会影响到板带的塑性变形效果。

最后,板带传送速度的控制可以影响板带在辊系中的停留时间,从而影响到冷轧板的厚度和宽度。

总的来说,冷轧板形辊通过调整工作辊的转速、扭矩、工作压力和板带传送速度等参数,实现对板带形状的控制。

在实际生产中,还需要进行一系列的参数优化和工艺控制,以保证冷轧板的加工质量。

单机架六辊可逆轧机板形控制及检测浅析冷轧筹备组郑志刚【摘要】本文介绍了通钢单机架六辊可逆轧机板形控制的基本手段及目前冷轧工艺中应用较多的几种常用的接触式和非接触式板形仪。

关键词:反馈、弯辊、多段冷却、板形仪前言近年来随着建筑、家电、汽车等行业对高质量冷轧板需求日益增长,国内新建了多条连续轧机或可逆轧机的冷轧生产线。

随着客户对冷轧板板形的提出越来越高的要求,为了满足客户对冷轧板板形日益苛刻的要求,配备板形控制系统则成为近年来冷轧机组的标准配置。

冷板轧机无论是连轧机还是单机架可逆轧机或是双机架轧机在配置板形系统后其产品的板形质量都会得到大幅度改善,提高了产品的档次及竞争力。

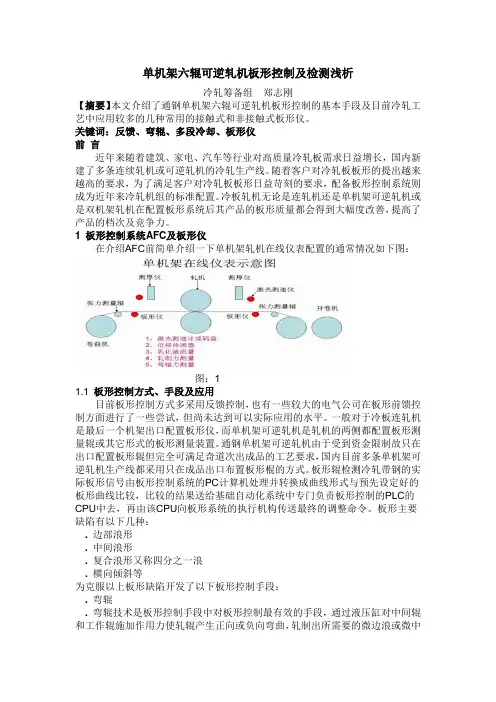

1 板形控制系统AFC及板形仪在介绍AFC前简单介绍一下单机架轧机在线仪表配置的通常情况如下图:图:11.1 板形控制方式、手段及应用目前板形控制方式多采用反馈控制,也有一些较大的电气公司在板形前馈控制方面进行了一些尝试,但尚未达到可以实际应用的水平。

一般对于冷板连轧机是最后一个机架出口配置板形仪,而单机架可逆轧机是轧机的两侧都配置板形测量辊或其它形式的板形测量装置。

通钢单机架可逆轧机由于受到资金限制故只在出口配置板形辊但完全可满足奇道次出成品的工艺要求,国内目前多条单机架可逆轧机生产线都采用只在成品出口布置板形棍的方式。

板形辊检测冷轧带钢的实际板形信号由板形控制系统的PC计算机处理并转换成曲线形式与预先设定好的板形曲线比较,比较的结果送给基础自动化系统中专门负责板形控制的PLC的CPU中去,再由该CPU向板形系统的执行机构传送最终的调整命令。

板形主要缺陷有以下几种:.边部浪形.中间浪形.复合浪形又称四分之一浪.横向倾斜等为克服以上板形缺陷开发了以下板形控制手段:. 弯辊. 弯辊技术是板形控制手段中对板形控制最有效的手段,通过液压缸对中间辊和工作辊施加作用力使轧辊产生正向或负向弯曲,轧制出所需要的微边浪或微中浪板形,克服钢带的中浪或边浪缺陷。

VC轧机板形控制技术的发展摘要:本文详细阐述了vc轧机的结构原理和设计特点,并分析了该轧辊系统板形控制的基本原理。

关键词:vc轧机结构特点板形控制随着国内外冶金工业的发展,在我国的板带材生产中已经广泛应用四辊板带轧机,为了最大限度地提高轧制成材率,一方面采用合理的轧制工艺,通过将轧机工作辊、支承辊与原始磨削辊型进行配合;另一方面轧机还应具备一定的辊型调整手段。

由于工作辊面所形成的有载辊缝形状决定了实际轧件的截面形状,而这又受到轧制时轧制力、轧辊配置、弯辊力等因素的影响和制约。

因此,在板带轧制中如何根据产品的平直度原则进行四辊板带轧机的辊型的辊型设计及辊型调整越发重要。

1 冷轧板形缺陷与控制所谓板形,就是轧制后带材所产生的波浪和瓢曲。

实际上就是指板带材的翘曲程度。

由于各种因素的影响,带材在辊缝中的纵向延伸方向往往是不均匀的。

通过对板形进行检测进而实现板形自动控制,只有连续不断地、准确地将板形状况及时地反馈给控制系统,板形控制系统才能以此为依据向执行机构发出正确的调节指令,实现板形闭环自动控制。

2 控制板形问题的基本方法2.1 hc轧机在普通四辊冷轧机的基础上对hc轧机进行处理,通过在工作辊和支承辊之间设置可以进行轴向移动的中间辊,采用更小的直径的工作辊。

主要特点是:①中间辊的位置可根据板宽调整,可以减小工作辊的弯曲挠度和工作辊与支撑辊的弹性压扁,因此可以显著地减小带钢边缘减薄现象;②中间辊的轴向移动在一定程度上减小了工作辊与支承辊的有害接触区,使有害接触区不再阻碍液压弯辊,液压弯辊的板形控制功能得到明显改善;③采用了较小的工作辊直径,减小了轧制力和轧制力矩。

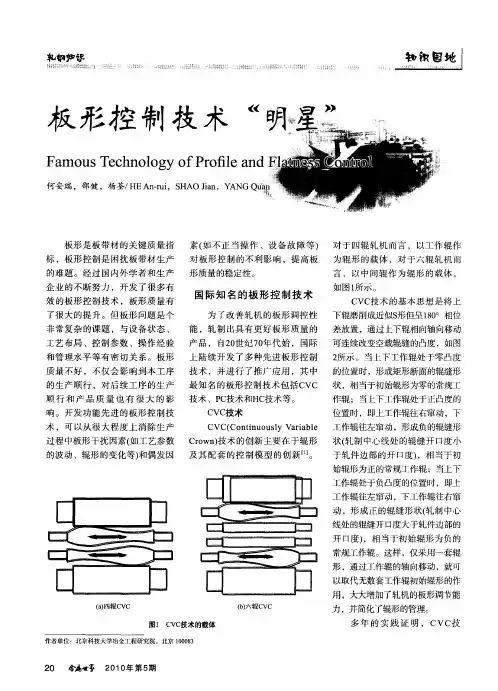

2.2 cvc轧机cvc轧制采用s型轧辊,上下轧辊的辊型相反布置,调节轧辊的轴向位置可以获得不同的辊缝形状,以满足轧制带钢的板凸度和板形要求。

cvc轧机的特点主要表现在:①多组原始辊型不同的轧辊可以通过一组s型曲线轧辊进行代替,在一定程度上减少了轧辊的备用数量;②通过调整无级辊缝进而适应不同产品规格的变化;③辊缝调节范围大。

UCM、CVC、VCMS六辊冷轧机机型研究[我的钢铁] 2010-01-25 08:12:29随着我国钢铁工业的迅速发展,板带材产品的比例在不断扩大,国内新建的许多先进的冷热带钢生产线,尤其是近年来所新建的大型宽带钢冷连轧机。

用户近年来所引进六辊冷轧设备绝大多数都是引进日本三菱一日立公司的UCM系列冷轧机或德国西马克的CVC系列冷轧机。

国内非引进的国产大型六辊冷连轧机目前选用的都是中国一重自主研发、设计制造的VCMS系列冷轧机。

UCM一一日本三菱一日立公司冷轧技术代表用户及机型,有宝钢1550毫米冷连轧机、武钢2140毫米冷连轧机、宝钢1730毫米酸洗冷连轧机。

VCMS一一中国一重冷轧技术代表用户及机型,有鞍钢1780毫米、2130毫米、1500毫米冷连轧机,梅钢1420毫米冷连轧机、武钢1550毫米酸洗冷连轧机目前正在调试和制造中。

一重的VCMS机型是UCM系列的改进。

1UCM、CVC轧机UCM轧机是日本三菱一日立公司开发的一种六辊冷轧机,它是在HC轧机基础上发展起来的新一代冷轧机之一,它相比HCM轧机增加了中间辊弯曲,其中间辊不仅轴向移动还设有正弯辊,工作辊设有正负弯辊,它的进一步演变是增加工作辊轴向移动。

CVC系列六辊冷轧机是德国西马克公司开发的,其中间辊辊面有一定曲线形状(支承辊有的有,有的没有),因其辊面曲线方程由低次方(3次)发展到高次方(5次),并与相关配套的控制软件包结合,发展成了CVCplus(+)轧机,其控制板形的能力得到进一步加强。

UCM轧机与六辊CVC轧机不同在于UCM轧机的中间辊为平辊,通过适当改变中间辊和工作辊的接触长度,可改变作用于中间辊和工作辊压力分布规律,消除由于轧制力引起对带钢横向厚度差的影响。

轧辊在轧制过程中产生的弹性弯曲通过调整中间辊和工作辊的弯曲力得以补偿。

六辊CVC轧机中间辊带有高次方曲线的辊型,通过中间辊的轴向移动改善工作辊的辊缝形状来补偿轧辊弹性变形,再辅以弯曲力从而控制轧制精度。

了解冷轧板形辊的工作原理,轻松掌握其使

用方法

冷轧板形辊是一种常见的轧辊设备,它是通过冷加工的方式对金

属板材进行加工,使其产生塑性变形,并得到一定的加工效果。

下面

来详细了解一下冷轧板形辊的工作原理和使用方法。

1.工作原理

冷轧板形辊是由多个凸辊和镶嵌在凸辊间的平面辊组成。

当板材

经过冷轧机辊组时,凸辊和平面辊将板材压榨、拉伸,从而使板材产

生大的塑性变形。

凸辊与凸辊之间的间隙随着冷轧的加工过程逐渐减小,从而使板材在通过辊组时得到逐渐加强的冷变形。

2.使用方法

(1)根据材质不同,选择适当压力和速度,以达到理想的加工效果。

(2)定期对冷轧板形辊进行检查和保养,如清理辊面、调整辊缝,以保证其正常工作。

(3)当加工板材时,应注意板材的质量和尺寸,以免影响辊组的

正常工作。

(4)使用前应检查冷轧机的所有传动部件并进行润滑,以确保其

运行顺畅。

(5)在工作过程中,应始终保持注意力集中,以避免发生意外事故。

以上是关于冷轧板形辊的工作原理和使用方法的一些介绍。

冷轧板形辊有广泛的应用范围,包括制造汽车零部件、建筑材料,以及制作家电、电子设备零部件等。

通过更好地了解冷轧板形辊的工作原理和使用方法,可以更好地应用它来满足不同行业的加工需求。

轧材质量控制与深加工技术第十讲冷连轧工艺过程的板形控制技术1 轧机板形概念板带材冷轧机的发展,其基本设计思想是如何提高冷轧板带的产量和质量、减少建设成本和维护费用。

板带材产品有四大质量指标:板形精度、厚度精度、表面质量、力学性能。

厚度精度是指板带材的平均厚度。

由于现代液压、检测和控制技术的发展,自动厚度控制AGC (Automatic Gauge Control)的引入,使得厚度控制精度大大提高,至90年代末发展已经比较成熟。

表面质量是指带钢表面的缺陷情况和涂镀质量。

力学性能是指带钢的强度和延展性。

板形的概念并不统一,有些专家认为板形就是板带材的平直度(Flatness),这也是板形的主要外观体现,当平直度不好时,带钢会发生瓢曲,这时就认为带钢的板形不好;但有些专家认为板形应该包括横向厚差Profile(也称为凸度Crown)和平直度二个指标。

我们认为后一种观点更为合理,因为这二个指标分别从带钢横向和长度方向定义带钢的形状,凸度和平直度之间有着密切的关系,调整凸度会对平直度产生直接影响。

在实际生产中也是通过调整轧机有载辊缝来控制带钢凸度,最终以实现良好的平直度。

图1. 凸度和平直度的测量方向横向厚差(也称为凸度)是带钢横向的指标,表现有多种形式:a.平形b.楔形c.凸形d.凹形e. W形f. M形图2. 带钢断面图根据轧制工艺的要求,带钢的凸度并不是保持水平最好,而是要具有一定的凸形凸度。

因为在轧制时,如果要保持带钢不跑偏,必须要求带钢具有一定的凸形凸度,才能被限制在轧辊的中间稳定轧制。

凸度通常是不均匀的,为研究方便,通常将凸度分解为常数部分、一次部分、二次部分和高次部分,下图是以上各部分的叠加和分解情况:图3.凸度分解图平直度是带钢长度方向上的指标,表现形式为不同位臵和大小的瓢曲。

a.中浪b.边浪c.中浪形成原因d.边浪形成原因图4. 平直度概念图a.平直度良好b.中浪c.边浪图5. 平直度的实际照片a.侧弯b.中浪c.边浪d.二肋浪e.小边浪f.小中浪g.小偏浪h.斜浪图6. 平直度不良发生瓢曲的多种形式产生带钢板形不良的原因是延伸率在带钢横向上分布不一致造成的。

鞍山师范学院学报J ou rna l of A nshan N or m a l U n iversity2005204,7(2):41-43冷轧板带机运行中的板形控制史 华(鞍钢职工大学机械系,辽宁鞍山114002)摘 要:分析了热轧过程、冷轧、轧机压下量均匀程度、轧辊变形、压扁量与金属恒流动等影响板材板型的主要因素;介绍了采用液压AGC系统控制板厚及板形、通过轧辊有载辊缝的控制进行板形控制、采用板形控制新技术和采用新型轧机等板形控制的途径和方法.关键词:板形控制;冷轧板带机;轧制中图分类号:TG333.7+2 文献标识码:A 文章篇号:100822441(2005)022*******The Shape Con trol of Runn i n g Cold2rolli n g Str i p M illSH I Hua(D epart m ent of M echanical,A ngang College forW orkers and S taff,A nshan L iaoning114002,China)Abstract:Analyze the main fact ors that affect shape of stri p by hardness homogeneity of r ollbody,r oller out of shape,flattering a mount,metal’s fl owing side ways during the hot r olling p r ocessand cold r olling p r ocess;I ntr oduce t o app ly hydraulic p ressure syste m AGC t o contr ol shape ofstri p and thickness of stri p,contr olling shape thr ough contr olling r oller sea m;app ly ne w technol ogyof shape contr ol and app ly ways and methods of ne w2type r olling m ill’s shape contr ol.Key words:Shape contr ol;Cold2r olling stri p m ill;Rolling 板材轧制过程就是轧机的弹性变形和轧件的塑性变形以取得预期的合格型材的过程.板形是板带的重要指标,包括板带的平直度、横截面凸度(板凸度)、边部减薄三项内容.随着仪表、电器、装备制造业、汽车及轻工业的发展,对板带的板形要求日趋严格.自上世纪60年代开始研究板形以来,为提高产品的精度和成材率,在技术上,研制了各种新型轧机,开发了新工艺、新的检测手段和控制系统;在基础理论上,对板形控制的数学模型进行了深入细致的研究,用计算机模拟轧钢过程,对轧后板形和横向厚差进行精确的设定、预测和控制.本文讨论冷轧带钢机轧制过程中的板形控制问题.1 轧机运行中对板形的影响因素1.1 热轧过程在热轧过程中,金属的晶粒被破碎,同时发生再结晶,再结晶晶粒大小取决于轧制温度、时间和变形程度.通常带钢边沿比中部冷却快,这一区域易生成一种高硬度的不完全再结晶铁素体组织而形成硬度沟,冷轧时延伸困难.两个区域延伸反差很大,导致了带钢内应力的上升,一旦内应力超过带钢的屈服极限,硬沟处便呈现封闭形状的小边浪.1.2 冷轧由于轧制力的作用,轧钢机轧制时工作机座产生一定的弹性变形.机座变形与轧制力有关,在轧制过程中的轧制力有波动,则在一定原始辊缝下,机座的弹性变形也有一定波动.使得轧件沿长度方向的收稿日期:2004-05-21作者简介:史华(1971-),女,辽宁鞍山人,鞍钢职工大学讲师.24鞍山师范学院学报第7卷厚度发生变化,产生了纵向厚度偏差;如果波动沿宽度方向不均匀变化,将使轧件产生横向偏差,并导致板形的变化.1.3 轧机压下量均匀程度如果热轧板带坯料板形良好,在冷轧过程中产生的板带波浪形或瓢曲形,主要决定于板带轧制时纵向延伸的不均匀程度.当板带两边压下量大于中部时,板带两边的延伸量较大,就产生了边浪,如果中部压下量大于边部,使中部的延伸量较大时,则产生中部浪形.1.4 轧辊变形在轧件塑性变形的同时,轧辊也发生弹性变形.轧件的变形热和磨擦热,导致轧辊也发生热变形.此外,由于轧制过程中产生轧辊磨损、轧辊辊缝形状不匀,造成带钢沿宽度方向上延伸分布不匀.轧辊本身有可能质量不高,形成辊面软点、辊面压痕,都会对板形产生影响,尤其是在板面凸度上的影响[1].1.5 压扁量与金属横流动对板形的影响有些板带横断面在接近板边部厚度突然减小,这一现象称为边部减薄,边部减薄量直接影响板边部切损的大小,与成才率有密切关系.发生边部减薄现象主要原因有:(1)轧件与轧辊的压扁量在轧件边部明量减小;(2)轧件边部金属的横向流动要比内部金属容易得多,这也进一步降低了轧件边部的轧制力及其与轧辊的压扁量,使轧件边部减薄量增加.2 控制板形的基本途径以往对冷轧板形的研究,只注重冷轧的过程,主要集中在轧制过程中轧辊系统的弹性变形、轧辊的磨损、热凸度以及变形区中金属塑性变形等.事实上,冷轧带钢的生产要经过冶炼—连铸—热轧—酸洗—冷轧—退火—平整—涂层—剪切包装等诸多工序.其中热轧、酸洗、冷轧、退火及平整等工序对带钢的板形有直接影响.热轧过程中带钢的板形及带钢性能在宽度方向上和轧制方向上的控制、酸洗的拉矫过程、冷轧过程的板形控制、连续退火时温度和张力的控制、平整机的板形控制及涂层前的拉矫等构成了一个全过程的复杂的冷轧板形控制系统.在这个系统中,前一个工序的出口板形影响后一个工序的板形.所以,带钢的最终板形不可能单独由系统中的某一个工序或某一设备所决定,而由整个系统决定.(1)热轧过程中,根据钢种不同,设定热轧目标终轧温度.必要时还要提高钢坯的出炉温度,确保热轧带钢的边部终轧温度控制晶粒均匀成长,尽量消除硬度沟的影响,为冷轧提供较为合适的板形.尤其是热轧后部设立平整机,通过在热状态下,平整机的拉伸矫平,消化板形缺陷.(2)在选择机型方面从根本上改善冷轧板形.如目前国际上HC系列冷轧机,CVC轧机、PC轧机和VC轧机等,均为采用了板形控制新技术的装备.(3)当轧机的机型及设置已经确定,控制策略和控制系统的结构将对板形好坏起着决定性的作用.现代化的冷连轧机,大多由4~6个机架组成.在末机架设置板形测量辊,实现在线闭环控制,关键是有效控制前道机架的出口板形,确保进入末机架带钢板形缺陷不超出末机架的控制能力.(4)冷轧机下游工序设备的板形控制.通过卷取机张力辊的拉力作用改善带钢的不平直度,平整机在平整过程中改善原先冷轧过程中发生延伸不均匀的纤维条.3 冷轧过程对板形控制的主要方法3.1 采用液压AGC系统控制板厚及板形为了实现轧件的自动测厚控制(简称AGC),使得纵向板形得以实现平直度,在现代板带轧机上,一般装有液压压下装置.采用液压压下的自动厚度控制系统,通常称为液压AGC.AGC系统包括:(1)测厚部分,检测轧件的实际厚度;(2)厚度比较和调节部分,将检测得到的轧件实际厚度与轧件的给定厚度比较,得出厚度差;(3)是辊缝调节部分,根据辊缝调节量讯号,通过压下装置对辊缝进行相应的调整,以减少或消除轧件的厚差,保持板形的恒定.3.2 通过轧辊有载辊缝的控制,进行板形控制如果轧制时各影响因素稳定,则通过合理的轧辊原始辊型设计,可获得良好的板形.但在轧制过程中,各因素在不断变化,需要随时补偿这些变化因素对轧辊有载辊缝形状的影响.因此,按照轧制过程中实际情况,必须随时改变辊缝凸度,这就产生了辊温控制法和液压弯辊控制法.温控制法是人为地沿轧辊辊身长度方向进行冷却或加热,使辊温发生变化改变轧辊凸度,来适应板形控制需要.液压弯滚辊法是将液压缸压力作用在轧辊辊颈处,使轧辊产生附加弯曲,以补偿由于轧制力和轧辊温度等同步变化而产生的轧辊有载辊缝的变化,以获得良好的板形.液压弯辊法能迅速改变辊缝形状,具有较强的板形控制能力,是板形控制的最有效方法.3.3 采用板形控制新技术板形控制新技术的基本原理有:(1)增加有载辊缝的刚度.轧制过程中,轧制力发生波动而仍然能保持有载辊缝形状的稳定性,有利于减小轧后板带板形波动.有载辊缝在轧制时的稳定性可用辊缝刚度系数来表示:Ks =Δq /ΔCR 式中Δq 为单位板宽轧制力的波动量,ΔCR 为辊缝凸度CR 对应于q 的波动量采用提高辊缝系数Ks 来增加板形控制能力的辊缝,视为刚性辊缝型,如:采用工作辊或中间辊(六辊轧机)游动来调节轧制力分布,从而提高了辊缝刚度.(2)加大轧辊辊缝(或有载辊缝)的调节范围.一般四辊轧机,工作辊原始辊型确定后是一定的,显然不能适应各种轧制情况.为了使其(或有载辊型)能适应轧制情况的变化而作相应的变化,应采用加大轧辊原始辊缝调节范围来控制板型,这就是柔性辊缝型.当前,从工艺技术方面改善板形控制已臻于成熟.现有的轧制设备和轧制工艺上的不断改进,使冷轧板带板形控制得到了一定程度上的解决.但板型控制新技术和从控制板型的新型轧机上取得预期的板形控制结果,已成为一种发展趋势.3.4 采用新型轧机,从根本上改善轧机运行中的板形控制(1)目前国际上流行CVC 轧机、PC 轧机和VC 轧机,它们的共同特点是:通过轧辊轴向抽动或摆角位置来改变原始辊缝状态,以实现无极辊缝调整,从而实现板形控制,为柔性辊缝型[2].我国自行研制开发的XGK 型轧机,对传统轧机提出了挑战.它采用了辊系准刚性、消差性、可宽性、不需弯辊和抽辊等新技术,在控制上不需AGC 、APC 等大小闭环等复杂的控制系统,能够生产出横厚差小于±1μm ,纵向厚差小于±2μm 的高精度产品[3].4 结 语轧钢设备运行中的板形控制是一个极其复杂的系统工程.冷轧带钢板形受各工序的影响,必须从整个系统进行全面控制,单一采用何种新型轧机不能代替.在已有的传统轧机运行中,以液压AGC 、弯辊装置等工艺方法改善板形控制是必要的,在一定时期内仍将做为板形控制的主要方法.但在冷轧机组新建或更新技术改造中,采用新机型,从设备改进上入手,使轧制过程中的板形控制登上一个新的台阶,亦是冶金行业发展的趋势.参考文献:[1]陈贻宏.350冷轧机钢度测量研究[J ].武汉钢铁学院学报,1996,(增刊):40-47.[2]傅作宝.冷轧薄钢板生产[M ].鞍山:冶金工业出版社,1996.[3]张凤泉.HC W 轧机辊系变形的有限元计算[J ].钢铁,1992,27(11):28-32.(责任编辑:陈 欣)34第2期史 华:冷轧板带机运行中的板形控制。

板形控制四、板形控制板形包括带钢的板廓和带钢的平坦度。

板廓即带钢的凸度和楔形,表示带钢的横向厚度差用凸度和楔形表示。

平坦度包括带钢平直度、不对称度;带钢的浪形,用纵向带钢的延伸差值表示或用带钢的浪形高度表示;平直度表示带钢的综合对称浪形,不对称度表示带钢的不对称浪形。

带钢板形分类:1)理想板形是平坦的,内应力沿带钢宽度向上均匀分布;2)潜在板形是带钢内应力沿带钢宽度方向上不均匀分布,但其内部应力足以抵制带钢平直度的改变,当内应力释放后,带钢板形就会发生不规则的改变;3)表观板形是带钢内应力沿宽度方向上不均匀分布,同时其内部应力不足以抵制带钢平直度的改变,导致局部区域发生了翘曲变形。

1、影响板形的因素1.1 影响板形的因素很多、很复杂,主要有以下几方面:力学条件:带钢沿宽度方向的轧制压力、弯辊力、辊间接触压力几何条件:原始辊型、负荷辊型、热膨胀辊型、磨损辊型来料条件:来料板廓、轧件钢种特性、轧件厚度、轧件宽度、轧件温度、轧件长度等。

1.2 轧制过程中带钢的板形取决于负载下轧辊的凸度、金属的流动和带钢的原始板形:轧辊的空载凸度=轧辊原始辊型+轧辊热态凸度+轧辊磨损凸度轧辊的负载凸度=轧辊空载凸度+轧辊挠度+轧辊弹性压扁以上因素决定了轧机的辊缝形状,轧机的辊缝形状影响着带钢的板形,构成了板形数学模型的主要参数和控制因素。

通过制定原始辊型制度,控制弯辊和窜辊,来改善带钢的凸度和平直度。

1.3 板形不良的产生机理如果带钢的入口凸度和入口厚度的比值与带钢的出口凸度和出口厚度的比值相等,则轧出的带钢是平直的,带钢的平直度为零,即:当入口比值与出口比值不相等时,带钢边部纤维与中部纤维的延伸长度不相等,纤维间产生内应力;内应力在一定的范围内,只发生弹性变形;当纤维之间的内应力超出弹性范围,则纤维之间会产生塑性变形,产生中间浪或两边浪,造成板形不良。

板形控制就是消除带钢纤维内应力或控制在弹性范围内,使带钢的纵向纤维内应力值趋近于零,从而得到良好的凸度和平直度。