SMT焊料选择、工艺流程及失效分析

- 格式:pdf

- 大小:8.41 MB

- 文档页数:39

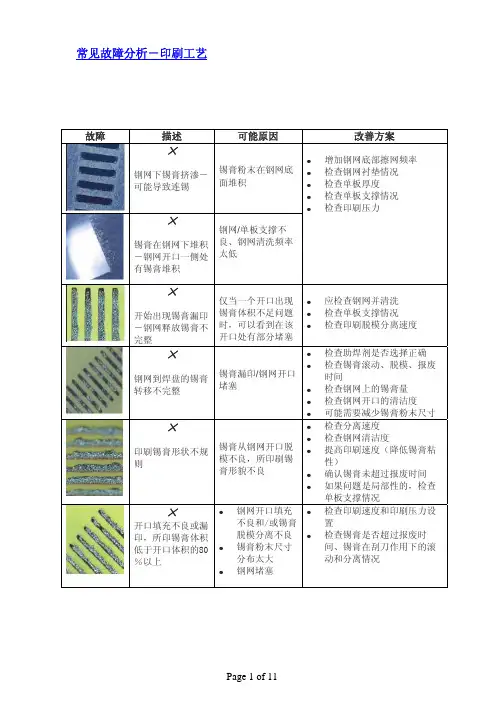

常见故障分析-印刷工艺故障描述可能原因改善方案×钢网下锡膏挤渗-可能导致连锡锡膏粉末在钢网底面堆积×锡膏在钢网下堆积-钢网开口一侧处有锡膏堆积钢网/单板支撑不良、钢网清洗频率太低z 增加钢网底部擦网频率 z 检查钢网衬垫情况 z 检查单板厚度 z检查单板支撑情况 z检查印刷压力×开始出现锡膏漏印-钢网释放锡膏不完整仅当一个开口出现锡膏体积不足问题时,可以看到在该开口处有部分堵塞z 应检查钢网并清洗 z 检查单板支撑情况z检查印刷脱模分离速度×钢网到焊盘的锡膏转移不完整锡膏漏印/钢网开口堵塞z 检查助焊剂是否选择正确 z检查锡膏滚动、脱模、报废时间z 检查钢网上的锡膏量 z 检查钢网开口的清洁度 z可能需要减少锡膏粉末尺寸×印刷锡膏形状不规则锡膏从钢网开口脱模不良,所印刷锡膏形貌不良z 检查分离速度 z 检查钢网清洁度z提高印刷速度(降低锡膏粘性)z 确认锡膏未超过报废时间 z如果问题是局部性的,检查单板支撑情况×开口填充不良或漏印,所印锡膏体积低于开口体积的80%以上z钢网开口填充不良和/或锡膏脱模分离不良 z锡膏粉末尺寸分布太大 z钢网堵塞z检查印刷速度和印刷压力设置z检查锡膏是否超过报废时间、锡膏在刮刀作用下的滚动和分离情况常见故障分析-印刷工艺(续)故障描述可能原因改善方案×印刷锡膏过多-可能导致连锡印刷刮网不干净,或印刷压力太低z 加大印刷压力 z 调整分离速度z检查钢网和焊盘平整度,钢网开口锥度不良,重新认证钢网供应商 z降低钢网厚度×/√印刷外形不良“狗耳朵”,锡膏量合适,但形貌不良-可能导致回流后连锡分离速度需要调整或钢网开口外形不良,后者影响更大,钢网开口壁面积应该不大于焊盘表面积z 检查分离速度 z 检查锡膏胶粘性 z 检查钢网厚度z提高印刷速度并检查单板支撑情况×锡膏铲坑-印刷锡膏不足,呈凹型,四周锡膏量多z刮刀类型不合适z 印刷压力过大 z刮刀刀刃损伤z 确认印刷压力是否过大 z确认使用金属刮刀而非软橡胶刮刀z 检查刮刀刀刃是否有缺口 z检查钢网与PCB 接触情况 ×过印刷-所印锡膏外形超出焊盘z可能需要减少钢网开口尺寸 z可能存在钢网下锡膏挤渗z 检查焊盘/开口设计z降低印刷压力或提高印刷速度z检查钢网衬垫情况×印刷脱模后有锡膏残留在钢网开口中,单板上锡膏外形不一致z锡膏流变性变质z 需要清洗钢网 z 需要调整脱模 z锡膏粉末尺寸分布太大z钢网设计不良z检查锡膏在刮刀作用下的滚动和分离情况、锡膏是否超过报废时间z提高印刷速度(降低锡膏粘性)z 检查钢网开口的清洁度 z 检查脱模分离速度z 可能需要减少锡膏粉末尺寸 z检查开口焊盘比×锡膏桥接/外形拖尾。

SMT工艺流程及各流程分析介绍SMT(Surface Mount Technology)是一种表面贴装技术,也是现代电子制造中常用的一种组装技术。

与传统的TH(Through-hole)技术相比,SMT技术具有体积小、重量轻、生产效率高等优势。

下面将介绍SMT工艺流程及各流程的分析。

1.基板准备:首先是基板的准备工作。

这包括选择合适的基板、清洗基板表面、涂覆焊膏以及插装电子元件等。

准备工作的质量将直接影响后续工艺的效果。

选择合适的基板可以提高组装的可靠性和性能,清洗基板表面可以去除污染物,确保焊接质量,涂覆焊膏则可以提供焊接所需的金属材料,插装电子元件则是整个工艺中最重要的一步。

2.贴装:在基板准备完成后,将电子元件按照设计要求贴在基板上。

这一步骤主要包含自动贴装和手工贴装两种方式。

自动贴装主要通过贴装机器实现,速度快且精确度高;手工贴装则是针对那些无法通过自动贴装实现的元件。

贴装的精度将直接影响电子元件的位置准确度和性能。

3.焊接:焊接是将电子元件牢固地固定在基板上的过程。

在SMT工艺中,主要采用的是回流焊接技术。

回流焊接通过加热焊膏使焊膏融化,并将焊膏与电子元件及基板上的焊盘连接起来。

焊接的质量将直接影响到电子元件与基板之间的连接可靠性。

4.清洁:焊接完成后,需要对焊接过程中产生的残留物进行清洁。

这些残留物包括焊剂、焊渣等。

清洁工作可以确保焊接后的产品质量,以及延长电子元件的使用寿命。

5.检测:最后一步是对组装完的产品进行检测。

这对于保证产品品质、发现潜在问题至关重要。

检测的方式包括目视检查、自动光学检测和功能性测试等。

通过检测可以及时发现问题并进行修复,避免对整个批量产品造成影响。

综上所述,SMT工艺流程包括基板准备、贴装、焊接、清洁和检测。

每个步骤都十分重要,对整个工艺流程的质量与效果有着直接影响。

合理的工艺流程可以提高生产效率、减少成本、提高产品质量,因此,企业在实施SMT工艺时应注重每个步骤的细节,确保每个环节的顺利进行。

SMT焊接质量分析报告SMT焊接是一种表面贴装技术,通过热熔焊料在基板上的焊点处进行焊接,用于连接表面贴装元件和基板之间的电路。

由于焊接质量的直接影响到电路连接的可靠性和性能,因此对SMT焊接质量进行分析和评估是非常重要的。

首先,焊接质量的分析主要包括焊接质量的可视检查和焊接联络性能的测试。

可视检查可以通过检查焊点的外观来评估焊接质量,包括焊点的形状、光亮度和无焊接缺陷等。

焊点的形状应该是圆形或半球形,无明显的凹陷或突起。

焊点的光亮度应该均匀一致,没有明显的氧化或腐蚀迹象。

焊接缺陷包括冷焊、开花焊、毛刺、焊剂残留等。

如果发现焊点外观不良或有焊接缺陷,需要进一步分析其原因,以便采取相应的措施进行改进。

其次,焊接联络性能的测试是评估焊接质量的重要手段。

常用的焊接联络性能测试方法包括剪切测试、剥离测试和热冲击测试等。

剪切测试用于评估焊接强度,通过施加水平或垂直力来检测焊点是否能够承受剪切力。

剥离测试用于评估焊接可靠性,通过施加拉伸力来检测焊点与基板之间是否能够保持牢固的粘结。

热冲击测试用于评估焊接耐热性,通过快速变温来检测焊点是否会出现裂纹或脱落等问题。

这些测试方法可以定量地评估焊接的质量和可靠性,并提供参考数据进行焊接工艺的改进。

最后,焊接质量分析报告需要综合以上的可视检查和焊接联络性能测试结果,并结合焊接工艺参数、材料质量和生产环境等因素进行综合分析。

分析报告应该包括焊接质量的基本情况、发现的问题和缺陷、问题的原因、解决方案和改进建议等内容。

报告还应提供客观的数据和证据支持分析结果,以便后续的改进工作。

总之,SMT焊接质量的分析和评估是确保产品质量和性能的重要环节。

通过可视检查和焊接联络性能测试等手段可以对焊接质量进行全面的评估,从而为焊接工艺的改进提供有力的支持。

分析报告应该有条理、客观、准确,提出解决问题和改进的具体建议。

SMT工艺流程及各流程分析介绍摘要SMT(Surface Mounted Technology)是一项综合的系统工程技术,其涉及范围包括基板、设计、设备、元器件、组装工艺、生产辅料和管理等。

随着SMT 技术的产生、发展,SMT在90年代得到迅速普及,并成为电子装联技术的主流。

其密度化,高速化,标准化等特点在电路组装技术领域占了绝对的优势。

对于推动当代信息产业的发展起了重要的作用,并成为制造现代电子产品必不可少的技术之一。

本论文以具体实践岗位为基础,详细讨论了SMT技术的工艺流程以及各流程的分析等相关内容。

它大大节省了材料、能源、设备、人力、时间等,不仅降低了成本,还提高了产品性能和生产效率,还给人们的生活带来了越来越多的便捷和享受。

关键词:SMT技术工艺流程介绍分析AbstractSMT(Surface Mounted Technology)technology is a synthetic system .It involves ranges have substrate,devise,equipment,component, packaging technology, Production Auxiliary Materials and management .Along with the SMT technology generation and development, SMT obtains the news fast development and the popularization in the 90s, and becomes the electronic attire to unite technical the mainstream. Its density, the high speed, characteristics and so on standardization have occupied the absolute superiority in the electric circuit packaging technique domain. Regarding the impetus message of today industry's development vital role, and became one of manufacture modern electronic products essential technologies. At present, it already soaked each profession, each domain, the application is very widespread.The present paper take the concrete practice post as a foundation, discussed the SMT technology technical process in detail and the process analysis and so on related content.It has saved the material, the energy, the equipment, the manpower, the time greatly and so on, not only reduced the cost, but also enhanced the product performance and the production efficiency, gave back to people's life to bring more and more convenient and enjoys.Key words:SMT technology,Technical process,introduce and analysis. (1).流程框图:(2).SMT流程介绍:由于SMA有单面安装和双面安装,元器件有全部表面安装及表面安装与通孔插装的混合安装;焊接方式可以是再流焊、波峰焊、或两种方法混合使用,目前采用的方式有几十种之多,下面仅介绍通常采用的几种形式。

SMT制程常见异常分析SMT制程(表面贴装技术)是一种在电子元件制造中常用的制程技术,用于将电子元件贴装在印刷电路板(PCB)上。

然而,在SMT制程中,常会出现一些异常情况,如焊接不良、元件丢失等问题。

本文将针对SMT制程常见的异常进行分析。

1.焊接不良:焊接不良是SMT制程中常见的问题之一、焊接不良可能由于锡膏的质量问题、焊垫的尺寸偏差、焊接设备的操作不当等原因引起。

常见的焊接不良有焊接剪切、焊锡球、云母等问题。

焊接不良会导致元件与PCB之间的电连接不良,影响产品的性能和可靠性。

2.元件丢失:元件丢失是SMT制程常见的问题之一、元件丢失可能由于操作不当、元件自身缺陷、供应链问题等原因引起。

元件丢失会导致产品的功能性能下降,严重的情况下可能导致产品不能正常工作。

3.印刷问题:印刷问题是SMT制程中常见的问题之一、印刷问题可能由于锡膏的质量问题、印刷设备的操作不当、PCB的表面不平整等原因引起。

常见的印刷问题有锡膏剪切、印刷偏移、印刷污染等问题。

印刷问题会导致焊接质量不良,影响产品的性能和可靠性。

4.质量控制问题:质量控制问题是SMT制程中常见的问题之一、质量控制问题可能由于生产过程中缺乏足够的质量控制措施、操作工人技术水平不足、设备维护不良等原因引起。

质量控制问题会导致产品的性能和可靠性不稳定,严重的情况下可能导致产品不合格。

针对SMT制程常见的异常,可以采取以下措施进行分析和解决:1.异常分析:对于出现的异常情况,首先要进行详细的分析,排查出具体的原因。

可以通过观察异常的形态特征、分析生产过程中的操作记录、检查原材料的质量等方式进行分析。

2.数据收集:在SMT制程中可以采集相关的数据,如焊接温度、湿度、气压等参数,以及生产过程中的记录。

这些数据可以用于分析异常情况的原因,帮助找出潜在的问题。

3.过程优化:针对分析结果,可以进行制程的优化。

例如,对于焊接不良问题,可以优化焊接设备的参数,选择质量更好的焊接材料,加强操作工人的培训等。

SMT常见不良及原因分析1、立碑产生原因:通常由于回流焊时元件两端的湿润力不平衡,引发元件两端的力矩也不平衡,导致“立碑”。

成因分析因素A:焊盘设计与布局不合理①元件的两边焊盘之一与地线相连接或有一侧焊盘面积过大,焊盘两端热容量不均匀;②PCB表面各处的温差过大以致元件焊盘两边吸热不均匀;③大型器件QFP、BGA、散热器周围的小型片式元件焊盘两端会出现温度不均匀。

解决方法:工程师调整焊盘设计和布局因素B:焊锡膏与焊锡膏印刷存在问题①焊锡膏的活性不高或元件的可焊性差,焊锡膏熔化后,表面张力不一样,将引起焊盘湿润力不平衡。

②两焊盘的焊锡膏印刷量不均匀,一侧锡厚,拉力大,另一侧锡薄拉力小,致使元件一端被拉向一侧形成空焊,一端被拉起就形成立碑。

解决办法:需工厂选用活性较高的焊锡膏,改善焊锡膏印刷参数,特别是钢网的窗口尺寸因素C:贴片移位Z轴方向受力不均匀该情况会导致元件浸入到焊锡膏中的深度不均匀,熔化时会因时间差而导致两边的湿润力不平衡,如果元件贴片移位会直接导致立碑。

解决办法:调节贴片机工艺参数因素D:炉温曲线不正确如果回流焊炉炉体过短和温区太少就会造成对PCB加热的工作曲线不正确,以致板面上湿差过大,从而造成湿润力不平衡。

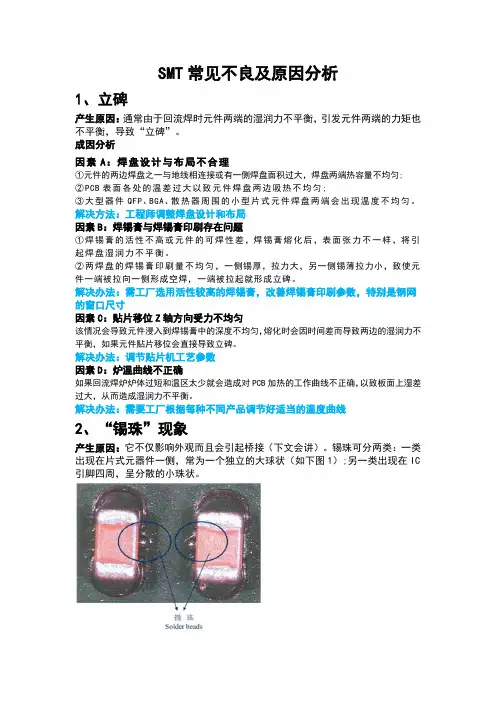

解决办法:需要工厂根据每种不同产品调节好适当的温度曲线2、“锡珠”现象产生原因:它不仅影响外观而且会引起桥接(下文会讲)。

锡珠可分两类:一类出现在片式元器件一侧,常为一个独立的大球状(如下图1);另一类出现在IC 引脚四周,呈分散的小珠状。

因素A:温度曲线不正确回流焊曲线可以分为预热、保温、回流和冷却4个区段。

预热、保温的目的是为了使PCB表面温度在60~90s内升到150℃,并保温约90s,这不仅可以降低PCB 及元件的热冲击,更主要是确保焊锡膏的溶剂能部分挥发,避免回流焊时因溶剂太多引起飞溅,造成焊锡膏冲出焊盘而形成锡珠。

解决办法:工厂需注意升温速率,并采取适中的预热,使溶剂充分挥发因素B:焊锡膏的质量①焊锡膏中金属含量通常在(90±0.5)℅,金属含量过低会导致助焊剂成分过多,因此过多的助焊剂会因预热阶段不易挥发而引起飞珠;②焊锡膏中水蒸气和氧含量增加也会引起飞珠。

45SMT失效分析技术SMT(Surface Mount Technology)是一种电子元件的组装技术,广泛应用于电子产品的制造中。

然而,在生产过程中,SMT元件有时会出现失效的情况。

本文将介绍SMT失效分析技术,包括常见的SMT失效类型和分析方法。

SMT失效类型可以分为以下几种:1.焊接失效:SMT元件在焊接过程中可能出现焊盘未焊接牢固、焊盘与元件引脚之间存在短路或者断路等问题。

2.电路连接失效:SMT元件之间的连接失效可能会导致电路不通或者通断不良的问题,例如元件引脚之间的焊接不良、印刷线路板(PCB)上的导线腐蚀等。

3.引脚损坏:SMT元件的引脚可能会弯曲、腐蚀或者断裂,导致引脚无法正确连接到焊盘上。

4.温度失效:在温度变化较大的环境下,SMT元件可能会受热膨胀或者收缩,导致失效。

针对这些SMT失效类型,可以采用以下分析方法进行失效分析:1.目视检查:通过目视检查可以发现一些明显的焊接缺陷,例如焊盘未焊接牢固、引脚弯曲或者腐蚀等。

这种方法适用于需要快速判断失效问题的情况。

2.X射线检测:X射线检测技术可以用于检查焊接质量,能够检测到焊点是否与引脚正常连接,是否存在短路或者断路等问题。

这种方法适用于复杂的电路板和小型元器件的检测。

3.红外热成像:红外热成像技术可以检测元件的温度分布,从而判断是否存在温度失效问题。

通过红外热成像可以发现过热或者发热不均的元件。

4.电性能测试:通过对SMT元件进行电性能测试,可以判断元件是否工作正常。

通过电性能测试可以检查元件引脚是否断开、短路或者接地等。

5.环境试验:在特定的环境条件下进行试验,例如高温、低温、高湿度等,观察SMT元件的性能是否受到影响。

环境试验可以模拟实际使用环境,从而确定失效原因。

综上所述,SMT失效分析技术有很多种,包括目视检查、X射线检测、红外热成像、电性能测试和环境试验等。

通过这些分析技术可以准确判断SMT失效类型,从而进行相应的修复和改善措施。

smt工艺流程SMT(Surface Mount Technology)是一种电子制造技术,根据电子元器件表面焊盘和贴片焊接设备粘合剂的粘合原理,将各种电子元件直接焊接在电路板表面上。

SMT工艺流程是一个非常重要的流程,它包含了多个步骤,接下来我将详细介绍一下SMT工艺流程。

SMT工艺流程的第一步是元件编码和分料。

在这个步骤中,首先需要根据工程师提供的元件清单,对每个元件进行编码,以方便后续的流程操作。

接着,将元件按照编码进行分料,按照电子元器件的类型和规格进行分类,以便后续的贴片工作。

第二步是人工检查和自动粘贴。

在这一步中,需要对分料后的元件进行人工检查,确保每个元件的质量和规格都符合要求。

然后,将元件放置在自动粘贴机上,并通过粘合剂将元件粘贴到电路板的表面。

自动贴片机可以根据电子元器件的尺寸和形状自动调整位置,并精确地将元件粘贴到预定位置。

第三步是回流焊接。

在这一步中,已经完成贴片的电路板需要进行回流焊接,将元件与电路板焊接在一起。

回流焊接是通过将电路板放入回流炉中,以高温和高压的环境下进行的。

在回流炉中,焊料被加热至熔点,然后冷却,将元件和电路板粘合在一起。

第四步是清洗。

在回流焊接后,电路板上可能留有焊接过程中产生的残留物。

为了确保电路板的质量和可靠性,需要对电路板进行清洗。

清洗的目的是去除电路板表面的残留物,以确保电路板的可靠性和稳定性。

第五步是AOI (Automated Optical Inspection) 检查。

在这一步中,使用自动光学检测设备对焊盘和贴片质量进行全面检查。

AOI系统通过光学方式对电路板进行扫描和分析,以检测焊盘和贴片上可能存在的缺陷和问题。

这样能够及时发现并纠正问题,提高产品质量。

第六步是功能测试。

在这一步中,已经完成的电路板需要进行功能测试,以确保它们能够正常工作。

功能测试一般包括对元件的基本性能和功能进行测试,以确保电路板的功能和性能能够满足要求。

功能测试可以通过自动测试设备完成。

SMT焊接上锡不良分析SMT(Surface Mount Technology,表面贴装技术)焊接是一种常见的电子组装技术,它通过将电子元器件直接焊接在PCB(PrintedCircuit Board,印制电路板)的表面,从而实现更高的装配密度和更好的电气性能。

然而,由于焊接过程中的各种因素,有时会出现上锡不良的情况,影响产品的质量。

本文将针对SMT焊接上锡不良进行分析,分析其可能的原因,并提出相应的解决方案。

首先,上锡不良可能是由于焊接温度不当引起的。

焊接过程中,焊料需要达到足够的熔点才能进行焊接。

如果焊接温度过低,焊料无法完全熔化,导致焊点与PCB之间无法充分接触,从而造成上锡不良。

另一方面,如果焊接温度过高,焊料可能会过度熔化,融化PCB上的电路线路,导致短路或焊点与线路之间的断开。

因此,合理控制焊接温度是解决SMT焊接上锡不良的关键。

其次,上锡不良可能是由于焊接时间不足引起的。

焊接过程中,焊料需要适当的时间才能完全熔化,并形成牢固的连接。

如果焊接时间过短,焊料无法完全融化,焊点与PCB之间的接触不牢固,容易出现冷焊现象,导致上锡不良。

因此,合理控制焊接时间,确保焊料充分熔化是解决上锡不良的重要措施之一第三,上锡不良可能是由于焊接质量不良引起的。

焊接质量主要包括焊料的品质以及焊接工艺的控制。

焊料的成分和纯度会直接影响焊接质量,低质量的焊料容易引起上锡不良。

此外,焊接工艺的控制也十分重要。

例如,焊接时需要控制好焊料的质量,确保其不受空气中的氧气和水蒸气的影响;焊接过程中需要避免PCB或元器件受到机械冲击,以免造成焊接不牢;还需要定期检测焊接设备的状态,保证其正常运行。

最后,上锡不良可能是由于焊接材料不匹配引起的。

焊接材料包括焊料、PCB和元器件等。

如果焊料与PCB或元器件的材料不匹配,会导致焊接困难,从而出现上锡不良。

因此,在进行SMT焊接前,需要仔细选用合适的焊料、PCB和元器件,确保它们的材料相互匹配。

SMT工艺与质量分析研究剖析前言随着电子产品的普及,SMT表面贴装技术被大量采用。

SMT工艺直接影响产品的质量,因此对SMT工艺与质量进行分析研究具有重要意义。

本文将从SMT工艺的基本流程、常见问题及其解决方法、SMT工艺的参数优化与控制、SMT产品质量分析这四个方面,对SMT工艺与质量进行详细分析研究。

SMT工艺的基本流程SMT工艺的基本流程分为六个步骤:板前处理、贴覆片、回流焊、清洗、测试、包装。

其中,板前处理主要包括PCB钻孔、CNC车床加工、PCB毛刺处理、表面粗糙度处理等步骤。

贴覆片、回流焊、清洗主要通过SMT设备实现。

常见问题及其解决方法在SMT生产过程中,常见的问题有短路、漏焊、虚焊、无焊、反向极性等问题。

下面将进行简要的分析。

短路问题短路问题通常有以下原因:1.PCB上的焊盘形状不符合要求。

2.PCB表面清洁度不够,导致焊盘间出现污染。

3.元件与PCB的贴合度不够,导致插针偏移。

解决方法:1.对PCB上的焊盘进行设计和优化。

2.加强对PCB表面清洁度的控制。

3.优化元件与PCB的贴合度。

漏焊问题漏焊问题的主要原因是元件接触不良,因此导致焊膏无法涂在需要焊接的部分。

解决方法:1.检查焊盘是否干净。

2.检查元件是否正确插入。

3.加强PCB的表面清洁度。

虚焊问题虚焊问题主要是由于焊料的表面张力大导致的。

解决方法:1.优化焊料的配方。

2.调整焊料的温度和时间。

3.优化PCB的表面处理。

无焊问题无焊问题通常是由于元件与PCB之间贴合度不够导致的。

解决方法:1.调整元件和PCB的贴合度。

2.加强PCB的表面处理。

反向极性问题反向极性问题主要是由于元件被放置在了错误的位置。

解决方法:1.加强对元件的标记和控制。

2.确保PCB焊盘符合元件的标准。

SMT工艺的参数优化与控制SMT工艺中的参数包括焊料的配方、焊料的厚度、热板的温度、升降温速度等。

这些参数都直接影响到SMT产品的质量。

因此需要对这些参数进行优化和控制。

锡膏应用暨表面组装(SMT)无铅焊接工艺可靠性技术•焊料及焊接原理•1:SMT实现过程•2:焊料•3:焊接原理1、SMT工艺实现过程(1/4)1、SMT工艺实现过程(2/4)1、SMT工艺实现过程(3/4)1、SMT工艺实现过程(4/4)2、焊料(1/8)焊料在电子产品中的运用:常见焊接方法:手工焊、波峰焊、回流焊2、焊料(3/8)无铅焊料合金的选择(回流焊&波峰焊)波峰焊工艺最常用焊料合金回流焊、手工焊工艺最常用焊料合金2、焊料(4/8)SMT用有铅&无铅焊料对照xAg--yCuyCu))Sn--xAg无铅合金((SnSn63Pb37无铅合金217~~219熔点(℃℃)183217熔点(g/cm3)8.427.50密度(密度(g/cm润湿角(润湿角(°°)1444cm))380460表面张力(260℃,dyne表面张力(260℃,dyne--cm2、焊料(5/8)共晶焊料的概念合金直接从固态变为液态,,而不经使得在同一温度下,,合金直接从固态变为液态若存在一种组分,,使得在同一温度下焊料合金中焊料合金中,,若存在一种组分过塑性阶段。

那么这种组分的合金成为共晶合金,对应的焊料为共晶焊料。

其熔化温度称为共晶温度或共晶点。

在大多数情况下,共晶合金中组成物金属的熔点与它在纯金属状态下的熔点相差183℃。

而,其共晶点为183℃。

而100℃Sn63Pb37,其共晶点为100℃。

比如,最常用的有铅共晶焊料组分为。

比如,最常用的有铅共晶焊料组分为Sn63Pb37Pb的熔点328 ℃ 。

的熔点328 ℃232℃,纯,纯PbSn的熔点的熔点232℃纯Sn下表为常用无铅焊料的共晶成分及其共晶点:合金系列共晶成分共晶点(共晶点(℃℃)Sn--3.5Ag221SnSn--Ag SnSn--0.7Cu227SnSn--Cu Sn3.9Ag--0.6Cu217 ?Sn--3.9AgSnSn--AgAg--Cu Sn严格来说,三元合金的共晶成分不存在!行业内使用最多的无铅焊料的合金成分为金成分为Sn Sn--3.0Ag 3.0Ag--0.5Cu 0.5Cu,其可,其可焊性与可靠性被认为与焊性与可靠性被认为与Sn63Pb37Sn63Pb37最接近!出于成本考虑,出于成本考虑,Ag Ag含量低于含量低于1%1%的低银的低银SAC SAC系列合金也被越广泛系列合金也被越广泛地使用。

锡膏应用暨表面组装(SMT)无铅焊接工艺可靠性技术•焊料及焊接原理•1:SMT实现过程•2:焊料•3:焊接原理1、SMT工艺实现过程(1/4)1、SMT工艺实现过程(2/4)1、SMT工艺实现过程(3/4)1、SMT工艺实现过程(4/4)2、焊料(1/8)焊料在电子产品中的运用:常见焊接方法:手工焊、波峰焊、回流焊2、焊料(3/8)无铅焊料合金的选择(回流焊&波峰焊)波峰焊工艺最常用焊料合金回流焊、手工焊工艺最常用焊料合金2、焊料(4/8)SMT用有铅&无铅焊料对照xAg--yCuyCu))Sn--xAg无铅合金((SnSn63Pb37无铅合金217~~219熔点(℃℃)183217熔点(g/cm3)8.427.50密度(密度(g/cm润湿角(润湿角(°°)1444cm))380460表面张力(260℃,dyne表面张力(260℃,dyne--cm2、焊料(5/8)共晶焊料的概念合金直接从固态变为液态,,而不经使得在同一温度下,,合金直接从固态变为液态若存在一种组分,,使得在同一温度下焊料合金中焊料合金中,,若存在一种组分过塑性阶段。

那么这种组分的合金成为共晶合金,对应的焊料为共晶焊料。

其熔化温度称为共晶温度或共晶点。

在大多数情况下,共晶合金中组成物金属的熔点与它在纯金属状态下的熔点相差183℃。

而,其共晶点为183℃。

而100℃Sn63Pb37,其共晶点为100℃。

比如,最常用的有铅共晶焊料组分为。

比如,最常用的有铅共晶焊料组分为Sn63Pb37Pb的熔点328 ℃ 。

的熔点328 ℃232℃,纯,纯PbSn的熔点的熔点232℃纯Sn下表为常用无铅焊料的共晶成分及其共晶点:合金系列共晶成分共晶点(共晶点(℃℃)Sn--3.5Ag221SnSn--Ag SnSn--0.7Cu227SnSn--Cu Sn3.9Ag--0.6Cu217 ?Sn--3.9AgSnSn--AgAg--Cu Sn严格来说,三元合金的共晶成分不存在!行业内使用最多的无铅焊料的合金成分为金成分为Sn Sn--3.0Ag 3.0Ag--0.5Cu 0.5Cu,其可,其可焊性与可靠性被认为与焊性与可靠性被认为与Sn63Pb37Sn63Pb37最接近!出于成本考虑,出于成本考虑,Ag Ag含量低于含量低于1%1%的低银的低银SAC SAC系列合金也被越广泛系列合金也被越广泛地使用。

2、焊料(6/8)焊料的各种形态:焊料产品形态:锡膏(回流焊)、锡线(手工焊)、锡条(波峰焊)、预成型焊料片2、焊料(7/8)SMT用焊锡膏组成锡膏是由合金颗粒(见左图)与助焊剂按一定比例(重量比为9:1)混合而成。

合金颗粒呈球形或椭球形,根据其直径的分布,可以将锡膏分为6种类型。

2、焊料(8/8)3、焊接原理(1/9)焊接定义焊接是通过加热或加压或两者并行的方式使两种或两种以上同种或异种材料通过原子或分子之间的结合和扩散连接成一体的工艺过程。

3、焊接原理(2/9)焊接相关的基本概念——表面张力)是一种物理效应,它使得液体的表面总是试图获得最小的、Surface tension)是一种物理效应,它使得液体的表面总是试图获得最小的、表面张力(Surface tension光滑的面积,就好像它是一层弹性的薄膜一样。

其原因是液体的表面总是试图达到能量最低的状态。

广义地所有两种不同物态的物质之间界面上的张力被称为表面张力。

表面张力的量纲是单位长度的力和单位面积的能。

在材料科学里,表面张力也称为表面应力和表面自由能。

3、焊接原理(3/9)焊接相关的基本概念——润湿)是指液相与固相接触时液相沿着固相表面铺展的现象。

Wetting)是指液相与固相接触时液相沿着固相表面铺展的现象。

润湿(Wetting液体在固体表面能铺展,接触面有扩大的趋势,就是润湿,此时液体对固体表面的附着力大于其表面张力;液体在固体表面不能铺展,接触面有收缩成球形的趋势,就是不润湿,此时液体对固体表面的附着力小于其表面张力。

焊接相关的基本概念——润湿角润湿角(Wetting Angle Wetting Angle)是通过润湿平衡原理测量、计算获得的,它是衡量焊料可焊性)是通过润湿平衡原理测量、计算获得的,它是衡量焊料可焊性的重要指标。

θ=0θ=0°°,表示完全润湿;,表示完全润湿;θ=180θ=180°°,表示完全不润湿;,表示完全不润湿;00°<°<θθ<9090°°,表示润湿良好。

3、焊接原理(4/9)焊接相关的基本概念——扩展率焊料基板H 0基板H基板焊料3、焊接原理(5/9)焊接相关的基本概念Sn63Pb37无铅合金无铅合金((SnSn--xAgxAg--yCuyCu))表面张力基材附着力润湿角扩展率润湿性可焊性小大好差小大大小好差将“大、小、好、差”填写在下表空格中:大小3、焊接原理(6/9)当温度升至太高时,比如320 –350℃ 及以上(化学反应剧烈,形成太厚的IMC)SnAgCu在发生化学反应的温度下250 –260℃(在1秒钟内,生成约0.5μm厚的IMC)SnAgCu焊接过程的微观解析在室温下25 –30℃(所有物质都是固态)SnAgCu焊料在焊锡熔点温度下217 –219℃(焊锡呈液态)SnAgCuCu 3Sn/Cu 6Sn 5/Ag 3SnⅠⅡⅢⅣ3、焊接原理(7/9)3、焊接原理(8/9) 合金层 (IMC:Intermetallic)要达到持久牢固的机械连接,必须将焊点的温度上升到焊锡熔点以上约30℃,这时 的焊锡(下图中焊料为SnPb)才有可能在焊盘与器件引脚之间形成一种新的化学物质(即 IMC)持久地将两者牢固连接。

基板焊点的内部构造 来源: R.J. Kleinwassink, 电装行业中的焊接这是在电子显微镜下所见到新的化学介质层.它由 Cu3Sn (e-相) 和 Cu6Sn5 (ђ-相) 两种物质组成213、焊接原理(9/9) 合金层 (IMC:Intermetallic)合金层(IMC)是形成焊点的标志,与焊接强度关系密切。

22• 电子组装典型可靠性问题分享(来自KAIFA公司)–分享1:PBGA热变形对焊接可靠性的影响 –分享2:PCB基材对“坑裂”影响 –分享3:PCB表面处理对比分析 –分享4:低银焊点板级可靠性研究23分享1:PBGA热变形对焊接可靠性的影响 (1/4)• 背景–PBGA: SMT组装中的关键器件. –热翘曲: 很多失效的根本原因.• 焊点开裂、铜箔线开裂 • 焊盘离起、虚焊PBGA 焊盘裂缝PCB 焊盘100X铜箔线开裂24PCB 焊盘离起100X100XPBGA焊点典型失效模式的切面图虚焊100X分享1:PBGA热变形对焊接可靠性的影响 (2/4)• 有限元模拟结果和Shadow Morie实测结果比较:–PBGA变形规律相同:180℃以后达到最大变形有限元模拟PBGA变形2533℃ -80 µm180℃ -180 µm240℃ -100 µm33℃ -62 µm180℃ -162 µmShadow Morie 法实测PBGA变形分享1:PBGA热变形对焊接可靠性的影响(3/4) 理论解释:不同材料的杨氏模量不同材料的CTE关注区域杨氏模量 (GPa)–T < Tg: CTEEMC < CTEBT –T > Tg: CTEEMC > CTEBT凹入程度变大 凸起程度变大–最大热翘曲发生于 180℃ - 200℃间 (Tg温度附近)26分享1:PBGA热变形对焊接可靠性的影响(4/4) 优化分析 匹配的热膨胀系数能够降低整个回流焊过程中的热翘曲。

优化方向-匹配的CTE参数热翘曲变形的比较 结论 热膨胀系数不匹配是导致热翘曲变形较大的主要原因; 通过改善材料成分的配比能够改变热膨胀系数,避免大的热翘曲现 象的发生。

27分享2:PCB基材对焊盘坑裂影响(1/4) 背景 焊盘坑裂(Pad Crater): 树脂/玻纤界面、及树脂内部的 微裂纹; BGA器件下面居多; 无铅化以来,焊盘坑裂失效的比例增高。

锡球裂纹图1. 典型的焊盘坑裂失效 评估手段: 研究对象基本信息图2. 焊点剪切测试示意图 ( IPC-9708推荐)表1 项目中所取PCB板材信息板材种类 固化体系ADicyBPNCPNTg/℃121 134 155主要填料无 Al(OH)3SiO228分享2:PCB基材对焊盘坑裂影响(2/4)• 不同峰值温度下焊盘坑裂断裂失效力值对比–相同回流峰温下,剪切力:Dicy固化板材A>PN固化的板材B和C –PN固化板材: 无卤板材B< C板材 –不同峰温下的剪切力值: 基本不变最大剪切力值/Kgf焊盘弹坑剪切力值对比1.50 1.25A: Dicy板材50x B: 无卤PN板材BC: PN含填料板1.00 0.750.970.9150.880.910.7550.771.02 0.960.7350.50type A B C 235℃ABC 245℃ABC 255℃图3 不同峰值温度下回流1次,剪切力值比较29分享2:PCB基材对焊盘坑裂影响(3/4)• 不同固化体系板材焊盘坑裂断裂形貌的研究ABC1500X50um1500X50um1500X50um图4. 板材在245℃回流1次后,发生焊盘坑裂形貌图 (A: Dicy板材,B: 无卤PN板材,C: PN含填料板)–Dicy板材断裂形貌: 韧性断裂。

–PN固化板材:脆性断裂。

–板的断面可看到树脂中有许多短而弯的裂纹30分享2:PCB基材对焊盘坑裂影响(4/4)•结论–Dicy/环氧树脂板材硬度较低、剪切力值较大,耐焊盘坑裂性能更好,SEM显示其断面呈现韧性断裂。

–无卤PN板材硬度高、且失效断面多发生于填料颗粒界面,耐焊盘坑裂性能差。

–填料的添加,可以阻碍裂纹扩展、但增加了脆性断裂的可能性。

❑化学镍/浸金(ENIG )、有机可焊性保护涂层(OSP )、浸锡(ImSn )、浸银(ImAg )等PCB 表面处理工艺被广泛应用。

❑不同的表面处理方式,对焊点的可焊性和可靠性有直接的影响ENIGOSP ImSn ImAg(a)IMC厚度增长(b)ENIG焊点界面组装XRD分析(c)焊点高速剪切强度不同表面处理老化前后对比❑系统的比较了四种表面处理对润湿可焊性及焊点可靠性的影响⍓IMC 类型及其厚度增长⍓界面缺陷和对焊料的影响⍓焊点强度❑研究结果PCB表面处理OSP ENIG ImAg ImSn可焊性焊点强度成本由于ImAg和ImSn某些特性不足,手机主要使用OSP和ENIG两种表面处理方式。