自动加料机控制系统资料毕业论文

- 格式:doc

- 大小:774.50 KB

- 文档页数:60

- 22 -高 新 技 术0 前言在进行玻璃的制造和生产过程中,基于PLC 控制系统设计的自动化加料机能够高效、准确地完成玻璃运输,省去了大量人力物力,节约了生产成本。

该文就是基于PLC 控制系统来设计一款玻璃自动加料机。

1 系统方案制定在对其进行设计的过程中,我们需要考虑7个方面:1)研究自动加料机的工作原理和工艺要求。

2)确定I/O 点数。

依据我们所得到的具体的控制要求和工艺条件,确定所需要的输入设备和输出设备以及对应的按钮数量等。

3)根据I/O 点数来进一步选择较为合适的PLC 类型。

4)分配I/O 点,对PLC 的输入输出点进行合理分配,并绘制出一个分配表。

5)设计出对应的自动供料系统的梯形图程序,这一步是核心工序。

6)把PLC 程序进行一次模拟运行,找到程序中存在的错误和误差,并对其进行修改,加以完善。

7)PLC 软、硬件在完成最终的设计后,需要对其进行联机调试,该过程中一旦发现任何问题要及时解决,直到最终成功。

基于以上设计思路,制定了以下系统设计方案,需要根据S7-200供料系统的基本原理来设计PLC 控制系统,查阅有关PLC 控制系统的文献和资料,分析其软件和硬件的设置要求,对PLC 控制系统进行编程、调试和操作。

系统内有3个三相交流异步电机,分别是传送带电机M 3,额定功率4 000 W,额定电压380 V,额定电流10 A。

出料电机M 4,额定功率4 000 W,额定电压380 V,额定电流10 A ;开闸电机M 1,额定功率2 000 W,额定电压380 V,对应的额定电流是5 A。

在按下了电动机上的启动按钮之后需要接通传送带电机M 3,让输送带带动开始运转,向秤斗中进行进料。

把称斗中所含有的原料设置到对应的重量后,进行S 3动作,M 3接受到感应就会停止工作,不再将原料输送过来,利用出料电机M 4和开闸电动机M 1就会将传送带上的原料运输过去,此时对应的斗秤闸门会打开并把物料运输到下面的传送带中去。

中文摘要早期运料小车电气控制系统多为继电器—接触器组成的复杂系统,这种系统存在设计周期长、体积大、成本高等缺陷,无数据处理和通信功能,必须有专人负责操作,将PLC 应用到运料小车电气控制系统,可实现运料小车的自动化控制,降低系统的运行费用,PLC 运料小车电气控制系统具有连线简单,控制速度快,可靠性和可维护性好,易于安装、维修和改造等优点。

随着经济的发展,运料小车不断扩大到各个领域,从手动到自动,逐渐形成了机械化、自动化。

将PLC应用到运料小车电气控制系统,可实现运料小车的自动化控制,降低系统的运行费用。

它功能强大,可扩展到多达128I/O点,且能增加特殊功能模块或扩展板。

通信和数据连接功能选项使得FX1N在体积、通信和特殊功能模块等重要的应用方面非常完美。

本课题主要包括:分析被控对象和明确系统控制要求;PLC选型;确定系统的I/O设备的数量及种类;控制流程设计;控制程序设计。

PLC在运料小车控制系统中的应用,已经在国内外工程、工厂中得到实际应用,具有巨大的经济和社会价值,其智能化和自动化的思路值得以后继续深入研究和推广。

关键词:PLC,送料小车,控制,程序设计ABSTRACTEarly electric car control system of the transporter over the relay - contactor complex system composed of The system design cycle, there is a long, bulky, high cost, defects, no data processing and communications functions, must be hand operated, will be applied to transport materials car PLC electrical control system and can realize automatic control operation of the car, reducing the running costs of the system, PLC control system for electric car transporter with a simple connection to control speed, reliability and maintainability is good, easy to install, repair and improvement and so on. With economic development, transport materials to various areas of growing car, from manual to automatic, and gradually formed the mechanization and automation.PLC applied to transport materials to car electrical control system and can realize automatic control operation of the car and reduce system operating costs. It is powerful, can be expanded to as many as 128I / O points, and can increase the special function modules or expansion boards. Communications and data connectivity options make FX1N in volume, communications and special function modules such important applications perfectly. The topics include: analysis of plant and a clear system control requirements; PLC selection; determine the system's I / O device number and type; control process design; control programming.PLC control system in the car transporter in the application, has been in domestic and international projects has been applied in the factory, with huge economic and social value, the intelligence and automation beyond the idea worthy of further research and extensionKeywords: PLC ,Feeding car,Control,Program design目录中文摘要 (1)ABSTRACT (2)目录 (3)第一章绪论 (5)1.1课题的提出背景 (5)1.2自动送料装车系统的发展状 (6)1.3本课题研究的主要内容 (7)1.3.1设计要求 (7)1.3.2设计目的 (7)1.3.3 运料小车控制系统的控制方案选择 (8)第二章可编程控制器的概述 (10)2.1 PLC的产生与发展趋势 (10)2.2 PLC的定义 (11)2.3 PLC的特点 (11)2.4 PLC的结构 (11)2.5 PLC的主要功能 (13)2.6 PLC的应用 (13)2.7 FX系列PLC的特点 (13)第三章 PLC控制系统的设计与分析 (15)3.1 设计要求 (15)3.2 系统控制框图 (16)3.3 I/O分配表 (16)3.4 系统设备的选择 (17)3.5 系统外部接线 (19)第四章程序的设计 (20)4.1 梯形图的设计 (20)4.2调试分析 (24)结论 (25)文献 (26)致谢 (27)附录A控制系统总体梯形图 (28)附录B系统主电路图 (29)附录C 元件清单 (30)第一章绪论1.1课题的提出背景随着我国社会经济的迅猛发展,人民物质文化生活水平日益提高,随着工业自动化的普及和发展,控制器的需求量逐年增大。

基于单片机的自动加料机控制系统设计自动加料机控制系统的工作原理及技术要求本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。

根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。

在设计的控制系统中,可用一个电机控制两个加料生产线,由方向阀切换。

两个生产线既可单独运行,也可同时运行。

假如两者同时运行,当一生产线输送结束后,判断到另一个生产线排料已经结束,那么,电机不停转而方向阀换向,从而为另一个生产线送料。

这样可以发挥控制系统和电机的效率,从而实现供料自动化。

控制系统的控制器有单片机89C51和扩展电路组成,单片机控制继电器,继电器控制交流接触器,又由接触器控制电机等执行机构的运动。

本控制系统可以根据送料工艺的需要,设置两条生产线的输送、排料、满料、空料等参数值,也可装载系统前次工艺参数值。

单片机的选择AT89C51是美国ATMEL公司生产的低电压,高性能CMOS 8位单片机,片内含4K bytes的可反复擦写的只读程序存储器(PEROM)和128bytes 的随机存取数据存储器(ROM),器件采用ATMEL公司的高密度、非易失性存储技术生产,兼容标准MCS-51指令系统,片内置通用8位中央处理器(CPU)和Flash存储单元。

功能强大AT89C51单片机可提供许多高性价比的应用场合,可灵活应用于各种控制领域。

此设计就采用AT89C51。

自动加料机设计方案主电路采用AT89C51,由于AT89C51内含4KB容量,因此在设计中不需要外扩ROM。

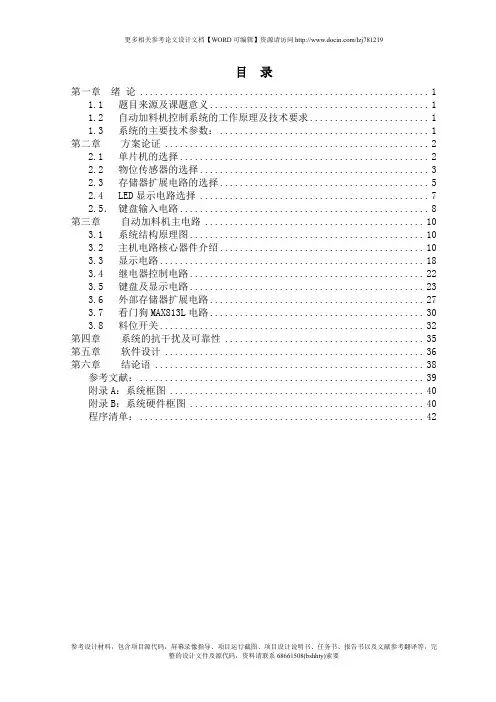

硬件电路主要有LED显示电路、键盘接受电路、继电器控制电路、EEPROM外部存储器扩展电路,以及看门狗MAX813L等组成。

系统结构原理框图主电路采用AT89C51,由于AT89C51内含4KB容量,因此在设计中不需要外扩ROM。

硬件电路主要有LED显示电路、键盘接受电路、继电器控制电路、EEPROM外部存储器扩展电路,以及看门狗MAX813L等组成。

自动配料系统设计毕业论文目录第一章引言 (1)第二章自动配料系统设计总框图 (2)第三章自动配料系统硬件的设计 (4)3.1 配料系统的设计 (4)3.2 计量系统的设计 (6)3.3 变频器的选择 (6)3.4 电机的选择 (6)3.5 传感器的选择 (6)第四章控制系统硬件设计 (16)4.1 PLC的选型 (16)4.2 称重仪表的选配 (19)4.3 操作站的选配 (20)第五章控制系统的软件设计 (21)5.1 称量仪表参数设定 (21)5.2 PLC程序编制 (22)5.3操作站WINCC组态系统 (27)第六章结束语 (33)参考文献 (34)毕业设计总结 (35)毕业设计致谢 (36)Computer Aided Design (1)附件(图纸) (45)英文翻译 (46)第一章引言自动配料系统是一个针对各种不同类型的物料(固体或液体)进行输送、配比、加热、混合以及成品包装等全生产过程的自动化生产线。

可以广泛应用于化工、塑料、冶金、建材、食品、饲料等行业。

自动配料系统的恒流量控制采用PID调节,流量计量控制是计量偏差与变频调速的结合。

依据系统工艺流程介绍了配料系统的流量控制方式和系统控制过程,详细讲述了PLC的选型及PLC配料系统变频控制中的硬件设置、参数设定和软件设计过程。

自动配料系统是精细化工厂生产工艺过程中一道非常重要的工序,配料工序质量对整个产品的质量举足轻重。

自动配料控制过程是一个多输入、多输出系统,各条配料输送生产线严格地协调控制,对料位、流量及时准确地进行监测和调节。

系统由可编程控制器与电子皮带秤组成一个两级计算机控制网络,通过现场总线连接现场仪器仪表、控制计算机、PLC、变频器等智能程度较高、处理速度快的设备。

在自动配料生产工艺过程中,将主料与辅料按一定比例配合,由电子皮带秤完成对皮带输送机输送的物料进行计量。

PLC主要承担对输送设备、秤量过程进行实时控制,并完成对系统故障检测、显示及报警,同时向变频器输出信号调节皮带机转速的作用。

完整版)基于PLC的自动配料系统毕业设计___的毕业设计论文旨在设计一种基于PLC的自动配料系统,以满足各种工业生产过程中自动化配料的需求。

该系统的主要技术指标包括配料精度、首尾滚筒距、常用带速、物料密度、灵敏度、准确度等级、综合误差、最大称量、最大安全负荷、最大称量极限过负荷、称重传感器输入信号范围、速度传感器输入信号范围和RS485串行通讯接口等。

二、工作内容和要求:该自动配料系统将完成三种物料的自动配比控制,采用主从比例控制方式。

PLC将实现各种物料下料量的采集、喂料装置的启停、物料下料量的控制。

组态操作界面将显示设备的运行、停车、故障,并要求显示每种物料的下料设定值和实际下料值。

通过界面上设置的启动、停车按钮实现整个系统的开停。

三、主要参考文献:本毕业设计论文参考了多篇文献,包括___和___的《PLC在白动配煤控制系统中的应用》、___、___和应力刚的《可编程控制器在配料自动控制系统中的应用》、___的《MPS课程项目》、___和___的《PLC在混料控料系统的应用》以及___的《自动配料系统的设计》等。

该自动配料系统将有助于提高生产效率,减少人工干预,降低生产成本,提高产品质量,满足工业生产过程中自动化配料的需求。

自动配料系统是一种重要的技术手段,可以根据设定的配比和流量控制各输入物料的瞬时流量,从而实现生产过程自动化和智能化。

本文旨在设计开发一种自动配料系统,以解决动态计量衡器的控制精度问题,提高生产效率和产品质量,推动国民经济的发展。

本文将讨论配料系统总体方案设计及选择、上下位机通信方案的选择、PLC控制系统设计、传感器设计和选型等内容。

设计任务将使用___的可编程序控制器及Wincc组态软件。

本文将详细论述设计方法,包括画出主电路、分配I/O地址、设计系统控制的程序框图、根据程序框图设计该系统的控制梯形图并写出指令表、上机调试通过以及利用Wincc组态软件对系统进行模拟运行。

基于PLC的水泥自动配料控制系统设计作者姓名:邱忠林专业名称:自动化指导教师:王洋讲师成都理工大学工程技术学院学位论文诚信承诺书本人慎重承诺和声明:1.本人已认真学习《学位论文作假行为处理办法》(中华人民共和国教育部第34号令)、《成都理工大学工程技术学院学位论文作假行为处理实施细则(试行)》(成理工教发〔2013〕30号)文件并已知晓教育部、学院对论文作假行为处理的有关规定,知晓论文作假可能导致作假者被取消学位申请资格、注销学位证书、开除学籍甚至被追究法律责任等后果。

2.本人已认真学习《成都理工大学工程技术学院毕业设计指导手册》,已知晓学院对论文撰写的内容和格式要求。

3.本人所提交的学位论文(题目:),是在指导教师指导下独立完成,本人对该论文的真实性、原创性负责。

若论文按有关程序调查后被认定存在作假行为,本人自行承担相应的后果。

承诺人(学生签名):20 年月日注:学位论文指向我校申请学士学位所提交的本科学生毕业实习报告、毕业论文和毕业设计报告。

摘要随着科技的发展,现在许多的工厂都在使生产逐渐变得自动化、现代化,而可编程序控制器PLC的快速发展也为此做出了巨大的贡献。

本文针对水泥制造的环境恶劣等一系列情况,设计了一种基于PLC的水泥自动配料系统。

该系统由西门子的S7200型号的PLC作为测量和控制核心,西门子MM420变频器作为调速装置,采用了定量给料机作为称重装置,旋转编码器作为测速装置等。

采用固定时间采集重量和转速,并进行PID调节,能够实现水泥生产的在线动态称重并调节,增强了系统的抗干扰能力,提高了配料精度并减轻了工人的工作负担。

关键词:PLC 变频器自动配料PIDAbstractWith the development of science and technology, many factories are in production now became automation, modernization, and the rapid development of the programmable controller PLC also made great contributions for this purpose. In the light of the conditions and a series of cement manufacture, design a kind of cement automatic batching system based on PLC. The system by Siemens S7200 models of PLC as measurement and control core, Siemens SM420 inverter as speed regulating device, constant feeder is adopted as a weighing device, rotary encoder as speed measuring device, etc. Adopting fixed time gathering weight and speed, and the PID adjustment, cement production can be implemented on-line dynamic weighing and adjustment, to enhance the anti-interference.Keywords: PLC, Inverter, Automatic batching, PID目录摘要 (I)Abstract (II)目录............................................................................................................ I II 前言.. (1)1 水泥概述 (2)1.1 水泥的产生和发展 (2)1.2 水泥的分类 (4)1.3 水泥的生产工艺流程 (5)2 系统模型及总体设计 (7)2.1 水泥自动配料的原理分析 (7)2.2系统的模型分析 (8)2.3 系统的总体设计 (9)3 系统主要器件的介绍 (12)3.1西门子变频器简介 (12)3.1.1 MM420基本组成及特点 (12)3.1.2 MM420适用环境及优点 (13)3.2称重及测速装置简介 (14)3.3定量给料机简介 (15)4 PLC简介及控制系统设计 (17)4.1 PLC简介 (17)4.2 系统控制要求分析 (20)4.2.1 硬件介绍及信号传递 (21)4.2.2 PLC外部接线图 (24)5程序和组态 (27)5.1系统主程序设计 (27)5.2 子程序设计 (29)5.3系统监控画面设计 (30)5.3.1人机界面简介 (30)5.3.2 画面设计 (32)总结 (35)参考文献 (36)致谢 (37)附录1PLC接线图 (38)附录2自动配料系统程序 (39)A2.1 系统主程序 (39)A2.2系统子程序 (41)前言在现今的各种行业当中,自动化的生产制造已经随处可见了,在配料系统上的应用也在不断地提高、改进。

目录第一章绪论 (1)1.1 题目来源及课题意义 (1)1.2 自动加料机控制系统的工作原理及技术要求 (1)1.3 系统的主要技术参数: (1)第二章方案论证 (2)2.1 单片机的选择 (2)2.2 物位传感器的选择 (3)2.3 存储器扩展电路的选择 (5)2.4 LED显示电路选择 (7)2.5.键盘输入电路 (8)第三章自动加料机主电路 (10)3.1 系统结构原理图 (10)3.2 主机电路核心器件介绍 (10)3.3 显示电路 (18)3.4 继电器控制电路 (22)3.5 键盘及显示电路 (23)3.6 外部存储器扩展电路 (27)3.7 看门狗MAX813L电路 (30)3.8 料位开关 (32)第四章系统的抗干扰及可靠性 (35)第五章软件设计 (36)第六章结论语 (38)参考文献: (39)附录A:系统框图 (40)附录B:系统硬件框图 (40)程序清单: (42)第一章绪论1.1 题目来源及课题意义在现代科学技术的许多领域中,自动控制技术起这愈来愈重要的作用,并且,随着生产和科学技术的发展,自动化水平也越来越高。

自动控制利用控制装置使被控对象的某个参数自动的按照预定的规律运行。

本设计的自动加料机控制系统就是采用自动控制技术来实现功能的,这样就大大提高了工作的效率,整个过程又快又稳。

1.2 自动加料机控制系统的工作原理及技术要求本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。

根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。

在设计的控制系统中,可用一个电机控制两个加料生产线,由方向阀切换。

两个生产线既可单独运行,也可同时运行。

假如两者同时运行,当一生产线输送结束后,判断到另一个生产线排料已经结束,那么,电机不停转而方向阀换向,从而为另一个生产线送料。

这样可以发挥控制系统和电机的效率,从而实现供料自动化。

绪论一我国工业炉的现状:众所周知,工业炉作为工业加热过程中重要的工艺装备,在我国的国民经济建设和发展中起着十分重要的作用。

近20年来,我国从国外引进了不少先进的工业设备,其中包括真空炉100多台,可控气氛热处理机500多台套。

通过采用进口先进的仪器、仪表和关键性的炉用元器件,使我国工业炉的生产制造水平有了明显的提高。

我国自行研制的新型可控渗氮炉、高压气淬炉、预抽真空光亮退火炉、大型铝材热处理生产线、大型连续式气体渗氮炉等,其主要技术性能都已接近国外同类产品水平,由于价格便宜,替代了进口,为国家节省了外汇,同时还有部分上水平的电炉产品出口。

无论工业炉的品种、数量,还是质量,可以说,我国工业炉行的面貌今非昔比,日新月异。

从工业炉的产量和拥有量来看,在世界上,我国堪称“工业炉大国”[1]。

但是一般炉子居多,高档次炉子较少,还远不能满足市场的需要。

以工业炉的技术水平和产品质量与国外先进水平相比,存在着不小差距。

特别是一些技术含量高、附加值大的大型现代化工业炉及特种工艺所要求的高精度、高控制水平的特种工业炉等,差距更大。

当然,客观地评价工业炉的技术水平,还应从炉型结构、加热元价、燃烧装置与燃烧系统、余热回收与利用、筑炉材料与结构、热工测量与控制以及环境保护等方面进行分析比较。

从我国金属热处理行业上看,国外发达国家60年代就开始阄及应用少无氧化加热,其中真空和可控气氛热处理已占40%~50%,而我国空气加热炉约占热处理炉的90%,真空和可控气氛热处理占不到5%。

由于钢件在空气介质中加热,氧化脱碳严重,不仅严重影响零件的表面性能和产品质量,而且使国家每年浪费上百万吨的优质钢材。

我国热处理行业的整体水平还比较差,东部与西部、先进与落后地区的关距也很大。

设备陈旧,性能老化,热损失大,热能利用率低。

品种结构仍为箱式炉、井式炉、盐浴炉约占20%,劳动条件差,环境污染严重。

显而易见,热处理设备的节能降耗存在很大的潜力空间,面临着技术改造和更新换代。

基于PLC自动配料皮带运输机控制系统的设计摘要在现代化的工业生产中常常需要对物料进行加工、搬运,如果这些繁杂的工作由人工完成的话不但效率低,而且劳动强度大,不适合现代化的生产需要。

本文主要对基于PLC自动配料皮带运输机控制系统进行了详细的研究,该系统有两大部分构成:自动配料装置及皮带运输机控制系统。

该控制系统具有精度高、成本低、抗干扰能力强、故障率低、操作维护简单等特点,具有良好的应用价值,在建材、化工、食品机械、钢铁、冶金、煤矿等工业生产中广泛使用。

本次设计主要的内容:采用三菱FX2N系列PLC实现控制系统的设计,着重从带式运输机,液体混合装置系统两个方面深入研究,确定其控制要求,明确PLC 的机型的选择,确定I/O地址的分配,设计I/O接线图、控制流程图及梯形图,深入理解PLC的编程方法,按照控制要求对自动配料皮带运输机系统进行编程。

关键字:PLC,自动配料皮带运输机,程序,设计!!所有下载了本文的注意:本论文附有CAD图纸和完整版最终设计,凡下载了本文的读者请留下你的联系方式(QQ邮箱),或加我百度用户名QQ,我把图纸发给你。

最后,希望此文能够帮到你!PLC-BASED AUTOMATIC CONTROL SYSTEM FORBELT CONVEYOR DESIGNABSTRACTIn modern industrial production is often a need for materials for processing, handling, if the complexity of the work completed by the manual, then not only inefficient, but also labor-intensive, not suitable for modern production. In this paper, PLC-based automatic control system for belt conveyor carried out a detailed study, which consisted of two major systems: Automatic batching plant and control system for belt conveyor. The control system has high accuracy, low cost, anti-interference ability, low failure rate, simple operation and maintenance, has a good application value, In building materials, chemical industry, food machinery, iron and steel, metallurgy, coal and other widely used in industrial production.The main design elements: the use of Mitsubishi FX2N Series PLC control system design, focusing on transport belt, liquid mixing device-depth study of two aspects of the system to determine control requirements, the model explicitly the choice of PLC, determine the I / O address allocation, the design of I / O wiring diagram, control flow chart and the ladder, in-depth understanding of PLC programming method, in accordance with the control requirements of the transport belt automatic programming system.KEY WORDS: PLC, automatic transport belt ingredients, program, design目录前言 (1)第1章可编程序控制器概述 (2)1.1可编程序控制器的产生和发展 (2)1.2可编程控制器的基本组成和工作原理 (6)1.2.1 PLC的基本组成 (6)1.2.2 PLC的工作原理 (9)1.3可编程序控制器的特点 (11)第2章三菱FX2N系列可编程控制器简介 (13)2.1 FX2N系列PLC的结构特点 (13)2.2 FX2N系列PLC的基本组成 (14)2.3 FX2N系列可编程控制器内部元件及功能 (14)第3章应用PLC实现控制系统的设计 (19)3.1选题依据 (19)3.2方案研究与选择 (19)3.3结构设计及控制要求 (21)第4章系统的总体设计 (24)4.1 PLC机型的选择及外部接线图 (24)4.2 I/O设备及I/O编号的分配 (24)4.3顺序功能图的设计 (25)4.4梯形图的设计及程序分析 (26)结论 (30)谢辞 (31)参考文献 (32)附录 (33)外文资料翻译 (35)前言PLC目前已广泛应用于工业生产的自动化控制领域,无论是从国外引进的自动化生产线,还是自行设计的自动控制系统,都普遍采用了PLC控制。

毕业设计(论文)任务书专业电气自动化一、课题名称:基于PLC的自动配料系统设计二、主要技术指标:系统配料精度:±1%,首尾滚筒距: 2~6m,常用带速: 0.01-0.05m/s 物料密度0.75~2.0t/h,灵敏度:2mv/v 准确度等级:c3级综合误差:±0.02%最大称量最大安全负荷: 150%最大称量极限过负荷:200%最大称量,称重传感器输入信号范围 0~30mv,速度传感器输入信号范围: 0~20Hz, RS485串行通讯接口。

4、操作界面要求显示每种物料的下料设定值、实际下料值;通过界面上设置的启动、停车按钮实现整个系统的开停。

[2]章皓,王先忧,应力刚.可编程控制器在配料自动控制系统中的应用[J].机电工程[3]秦益霖,MPS课程项目[4]段梅,李新,PLC在混料控料系统的应用[J]。

1997,23(10):30—32,41[5]张本举,自动配料系统的设计,中国铝业中州分公司计控室,2000年学生(签名)2010 年 5 月7 日指导教师(签名)2010 年5 月10 日教研室主任(签名)2010 年5 月10 日系主任(签名)2010 年 5 月12 日毕业设计(论文)开题报告基于PLC的自动配料系统设计目录摘要Abstract第1章课题来源背景 (1)1.1.1 课题来源……………………………………………………………………1.1.2 研究的目的和意义…………………………………………………………1.2 设计任务与总体方案的确定……………………………………………….1.2.1 设计任务………………………………………………………………………1.2.2 总体设计方案的确定………………………………………………………第2章PLC概述 (1)2.1 PLC的发展历史................................................. (3)2.2 PLC的硬件和软件 (4)2.3 PLC的通讯联网……………………………………………………………2.4 PLC的注意事项.....................................................................第3章配料系统简介. (5)3.1 自动配料系统的特点及优点 (6)3.2 自动配料系统的组成 (8)3.3 配料技术的最新进展 (11)第4章自动配料系统设计 (14)4.1 称重方式选择 (14)4.2 给料方式选择…………………………………………..……….. ………….15.4.3 生产线结构 (16)4.4 配料系统的组成……………….………………………..…………………... 4.5 输送装置的设计………………………………..……………………………..4.6 计量系统的设计........................................................................ 第5章控制系统的硬件设计. (19)5.1 PLC的选配 (19)5.2 S7—200的特征 (20)5.3 S7—200的主要组成部件 (23)第6章系统的软硬件设计 (30)第7章系统的监控组态 (43)第8章结束语 (58)参考文献摘要本课题为自动配料自动控制系统的研制。

自动送料机系统毕业设计自动送料机系统毕业设计一、引言自动送料机是一种广泛应用于工业生产线的机械设备,它能够自动将原材料或半成品从一个工作站输送到另一个工作站,大大提高了生产效率和工作质量。

本文将探讨自动送料机系统的毕业设计,并介绍其中的关键要素和技术。

二、设计目标在设计自动送料机系统时,首先需要明确设计目标。

设计目标通常包括以下几个方面:1. 提高生产效率:自动送料机系统能够减少人工操作,提高生产效率,降低劳动力成本。

2. 提高工作质量:通过自动化的方式,自动送料机系统可以减少人为因素对生产过程的影响,提高工作质量和产品一致性。

3. 安全可靠:自动送料机系统需要具备安全可靠的特性,确保在工作过程中不会对操作人员和设备造成伤害。

三、系统组成自动送料机系统主要由以下几个组成部分构成:1. 输送带:输送带是自动送料机系统的核心部件,它能够将物料从一个工作站输送到另一个工作站。

输送带通常由电机驱动,具备可调节速度和方向的功能。

2. 传感器:传感器用于检测物料的位置和状态,以便控制输送带的运行。

常用的传感器包括光电传感器、压力传感器和接近传感器等。

3. 控制器:控制器是自动送料机系统的大脑,它接收传感器的信号,并根据预设的逻辑控制输送带的运行。

控制器通常由微处理器或可编程逻辑控制器(PLC)实现。

4. 人机界面:人机界面是操作人员与自动送料机系统进行交互的界面,它通常由触摸屏或按钮等设备组成,用于设定参数和监控系统运行状态。

四、关键技术在设计自动送料机系统时,需要掌握以下关键技术:1. 传感技术:传感技术是自动送料机系统的基础,通过合理选择和使用传感器,可以实现对物料位置、状态和运动的准确监测。

2. 控制算法:控制算法是自动送料机系统的核心,它决定了系统如何根据传感器信号控制输送带的运行。

合理设计控制算法可以提高系统的稳定性和精确度。

3. 通信技术:自动送料机系统通常需要与其他设备进行数据交互,如与上游设备进行物料接收和下游设备进行物料输出。

可编程逻辑控制器是集微处理器,存储器,输入输出接口与中断系统于一体的器件,已经被广泛应用于机械制造,冶金,化工,能源,交通等各个行业。

PLC具有较强的逻辑运算能力,可以实现各种开关量从简单到复杂的逻辑控制,在现代工业生产过程中,有许多连续变化的模拟量,如温度,压力,流量,液位等,可编程逻辑控制器可实现对模拟量的控制。

本次设计针对加热炉自动上料控制系统,考虑到生产实际工程,以工业生产中常见的加热炉为主体,分析并设计它的自动上料控制系统。

控制运料小车在生产轨道上的动作,生产轨道上设有行程开关,可以让小车自动发出信号,控制炉门的开闭,同时小车前进后退与卸料过程都可以自动实现。

这次设计完成了主电路,辅助电路的设计。

另外设计出了控制系统对应的梯形图,通过PLC编程程序,用STEP-7软件和S7-200联机调试,成功地仿真了整个生产工程,运行良好,达到了设计的目标,也取得了很好的效果。

关键词:S7-200PLC,加热炉,自动上料,STEP-7This document is produced by free version of Print2Flash.Visit for more information第一章绪论 (1)1.1可编程控制器的产生背景 (1)1.2可编程控制器的特点 (1)1.3可编程控制器的分类 (3)1.4可编程控制器的发展趋势 (3)1.5系统设计意义 (5)第二章PLC加热炉自动上料控制系统设计 (7)2.1设计任务 (7)2.2加热炉控制系统工艺控制流程图 (7)2.3设计方案的选择 (9)第三章硬件设计 (10)3.1系统主电路图 (10)3.2辅助电路接线图 (10)3.3PLC硬件接线图 (11)3.41/0端点分配表 (12)第四章软件设计 (13)4.1本设计选用的PLC (13)4.2梯形图设计 (13)4.3用STEP-7软件与S7-200联机调试 (16)总结 (17)致谢 (18)This document is produced by free version of Print2Flash.Visit for more information参考文献19This document is produced by free version of Print2Flash.Visit for more information第一章绪论1.1可编程控制器的产生背景在20世纪60年代以前,工厂里实现生产过程自动控制的设备主要是以继电器为主要元件的控制装置,复杂的控制系统可能要使用成百上千个各式各样的继电器,用成千上万根导线连接起来。

板材自动上料机毕业论文毕业论文题目:板材自动上料机的设计与应用摘要:本文以板材自动上料机为研究对象,探讨了其设计原理、工作流程以及在工业生产中的应用价值。

通过对现有板材上料技术的调研与分析,提出了一种基于自动控制、传感器技术和机械设计原理的板材自动上料机方案。

该方案不仅能提高生产效率,降低人力成本,还能减少生产过程中的人为操作错误,提高工作安全性。

本文对板材自动上料机的设计与应用进行了全面的研究与分析,并对其在工业生产中的前景做出了展望。

关键词:板材自动上料机;设计原理;工作流程;应用价值一、引言板材是现代工业生产过程中广泛使用的材料之一,其在建筑、家具、装饰等领域的应用越来越广泛。

然而,传统的板材上料方式依赖于人工操作,存在效率低下、人工成本高、易于出现操作错误等问题。

为了提高生产效率,降低成本,保障工作安全,需要引入自动化技术,设计一种能够实现板材自动上料的机器设备。

二、板材自动上料机的设计原理板材自动上料机的设计原理包括自动控制系统、传感器技术和机械设计原理。

自动控制系统通过对机器设备的自动化控制,实现对上料机的运行状态的监测和控制。

传感器技术用于检测板材的尺寸、重量和位置等信息,并传输给自动控制系统,以便做出相应的控制和决策。

机械设计原理包括结构设计、动力设计和传动设计等方面,保证机器设备的稳定性和可靠性。

三、板材自动上料机的工作流程板材自动上料机的工作流程主要包括板材的供应、板材的定位、板材的上料和板材的装卸等环节。

首先,板材由供应设备送至上料机,然后通过传感器检测板材的尺寸和位置,控制板材的定位。

接下来,上料机根据板材的位置和尺寸,自动完成板材的上料操作,并保证板材的稳定性。

最后,在完成上料工作后,板材通过装卸设备进行卸料,以便进行后续的加工。

四、板材自动上料机的应用价值板材自动上料机在工业生产中具有重要的应用价值。

首先,它能大幅度提高生产效率,减少人力成本,降低生产过程中的人为操作错误。

生物发酵过程自动加药控制系统设计毕业设计论文摘要随着生物技术的快速发展,生物发酵过程在工业生产中的应用越来越广泛。

为了提高生物发酵过程的效率和稳定性,自动加药控制系统在生物发酵过程中扮演着重要的角色。

本文旨在设计并实现一个生物发酵过程自动加药控制系统,以提高生物发酵过程的自动化水平和生产效率。

引言生物发酵过程是一种复杂的生物化学反应过程,其中涉及到多种微生物和底物的相互作用。

在生物发酵过程中,底物的添加和调整对于维持微生物的生长和代谢至关重要。

传统的手动加药方式存在操作繁琐、效率低下、误差较大等问题,难以满足现代工业生产的需求。

因此,设计一个高效、准确的自动加药控制系统对于提高生物发酵过程的自动化水平和生产效率具有重要意义。

1. 系统设计目标(1)实现底物的自动添加和调整,根据生物发酵过程的实时需求,自动控制底物的添加量和添加时间。

(2)提高生物发酵过程的自动化水平,减少人工干预,提高生产效率。

(3)提高生物发酵过程的稳定性,通过精确控制底物的添加,维持微生物的生长和代谢平衡。

2. 系统设计原理(1)传感器检测:通过安装传感器,实时监测生物发酵过程中的关键参数,如pH值、温度、溶氧量等。

(2)控制算法:根据传感器检测到的实时数据,通过控制算法计算出底物的添加量和添加时间。

(3)执行机构控制:根据控制算法的结果,通过执行机构控制底物的添加,实现自动加药。

3. 系统硬件设计(1)传感器:包括pH传感器、温度传感器、溶氧量传感器等,用于实时监测生物发酵过程中的关键参数。

(2)控制单元:包括微控制器、控制算法等,用于处理传感器数据,计算底物的添加量和添加时间。

(3)执行机构:包括电磁阀、电机等,用于控制底物的添加。

4. 系统软件设计(1)数据采集模块:负责采集传感器数据,并将数据传输给控制单元。

(2)控制算法模块:根据传感器数据,计算底物的添加量和添加时间。

(3)执行机构控制模块:根据控制算法的结果,控制执行机构实现底物的自动添加。

毕业设计(论文)任务书论文题目:基于PLC控制的自动供料及加工系统设计要求:(时间自至)指导教师:下达时间:设计说明(论文)摘要:一、设计题目基于PLC控制的自动供料及加工系统的设计(PLC在自动生产线中的应用)二、题目来源亚龙自动生产线AL335型号实验实训装置的使用三、设计的目的1)掌握自动供料及加工系统的工作原理、工作过程以及其控制操作方式。

2)掌握电气控制元件的选择与计算方法。

3)掌握电气控制系统的设计方法。

4)掌握用PLC改造电气设备的方法选择。

5)掌握PLC控制的设计方法以及编程方法。

6)掌握系统调试方法以及故障检测及排除方法。

四、设计要求结合所学内容根据要求选择合适型号的PLC,用于实施系统的PLC控制操作。

1)完成系统的电气控制线路的设计、调试任务,能够按照要求实施电气控制操作。

2)完成PLC对自动供料及加工系统实施控制操作的设计任务,并进行程序编写以及调试,按照要求完成各项控制操作。

注意:(1)机械手各项动作的先后顺序。

(2)各种动作间联锁关系。

(3)相关动作的工作状态指示。

3)能够进行现场组态监控操作。

五、完成的任务(1)完成电气元器件的选择,电气控制线路的设计,位置分布图及安装接线图的设计及绘制。

(电气绘图软件的使用,如PCschematic 7.0,或AOTCAD2008电气绘图软件)(2)选择PLC型号,分配I/O端口,设计I/O电路、选择元件,绘制梯形图、编织语句表。

(3)组态软件的选择、应用,系统设计、程序编写及通讯调试工作的完成。

目录第1章绪论................................. . (6)1.1 设计的目的和要求 (6)1.2 亚龙自动生产线概述 (6)第2章生产线简介 (9)2.1 生产线基本情况 (9)第3章电器元件、设备的选择 (11)3.1 PLC机型的选择 (11)3.2 传感器 (12)3.3 电磁阀 (14)第4章控制系统的软硬件设计 (15)4.1 控制系统的硬件设计 (15)4.2 控制系统的软件设计 (30)第5章设计小结 (38)参考文献 (40)毕业设计(论文)说明书专用纸第1章绪论1.1 设计目的及要求目前,PLC在国内外已广泛应用于钢铁、石油、化工、电力、建材、机械制造、汽车、轻纺、交通运输、环保及文化娱乐等各个行业,因此PLC在控制领域取得广泛应用。

中文摘要:本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。

根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。

关键字:单片机,控制,电机,自动加料,系统英文关键字:single-chip,control, electricmachinery,system自动加料机控制系统一、引言自动加料机控制系统的工作原理及技术要求:本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。

根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。

在设计的控制系统中,可用一个电机控制两个加料生产线,由方向阀切换。

两个生产线既可单独运行,也可同时运行。

假如两者同时运行,当一生产线输送结束后,判断到另一个生产线排料已经结束,那么,电机不停转而方向阀换向,从而为另一个生产线送料。

这样可以发挥控制系统和电机的效率,从而实现供料自动化。

控制系统的控制器有单片机89C51和扩展电路组成,单片机控制继电器,继电器控制交流接触器,又由接触器控制电机等执行机构的运动。

本控制系统可以根据送料工艺的需要,设置两条生产线的输送、排料、满料、空料等参数值,也可装载系统前次工艺参数值。

系统的主要技术参数:(1)用一台电机控制两条生产线(2)要能检测到满料状态,并显示出输送、排料、满料时间(3)时间误差:0.1秒(4)具有抗干扰能力二、总体设计主电路采用AT89C51,由于AT89C51内含4KB容量,因此在设计中不需要外扩ROM。

硬件电路主要有LED显示电路、键盘接受电路、继电器控制电路、EEPROM外部存储器扩展电路,以及看门狗MAX813L等组成。

电路原理框图如图所示:自动加料机控制系统硬件框图三、分类介绍1.单片机的选择20世纪80年代以来,单片机的发展非常迅速,就通用单片机而言,世界上一些著名的计算机厂家已投放市场的产品就有50多个系列,数百个品种。

.WORD版本. 自动加料机控制系统资料毕业论文 目 录

第一章 绪 论 ...................................... 1 1.1 题目来源及课题意义 ............................................ 1 1.2 自动加料机控制系统的工作原理及技术要求 ........................ 1 1.3 系统的主要技术参数: .......................................... 1 第二章 方案论证 .................................. 2

2.1 单片机的选择 .................................................. 2 2.2 物位传感器的选择 .............................................. 3 2.3 存储器扩展电路的选择 .......................................... 5 2.4 LED显示电路选择 .............................................. 7 2.5. 键盘输入电路 .................................................. 8 第三章 自动加料机主电路 ............................ 10

3.1 系统结构原理图 ............................................... 11 3.2 主机电路核心器件介绍 ......................................... 10 3.3 显示电路 ..................................................... 18 3.4 继电器控制电路 ............................................... 22 3.5 键盘及显示电路 ............................................... 23 3.6 外部存储器扩展电路 ........................................... 27 3.7 看门狗MAX813L电路 ........................................... 30 3.8 料位开关 ..................................................... 32 .专业.专注.

第四章 系统的抗干扰及可靠性 ......................... 35 第五章 软件设计 ................................. 36 第六章 结论语 ................................... 38 参考文献: ......................................................... 39 附录A:系统框图 ................................................... 40 附录B:系统硬件框图 ............................................... 41 程序清单: ......................................................... 41

第一章 绪 论 1.1 题目来源及课题意义

在现代科学技术的许多领域中,自动控制技术起这愈来愈重要的作用,并且,

随着生产和科学技术的发展,自动化水平也越来越高。自动控制利用控制装置使被控对象的某个参数自动的按照预定的规律运行。本设计的自动加料机控制系统就是采用自动控制技术来实现功能的,这样就大大提高了工作的效率,整个过程又快又稳。 .专业.专注.

1.2 自动加料机控制系统的工作原理及技术要求 本设计的由单片机控制的自动加料系统是与料斗式干燥机配套的加料系统。根据加料工艺要求,其工作原理是:先将真空管关闭,启动电机,用低真空气流将塑料树脂粒子送入真空管,电机停转,再将粒子排入料斗,如此循环。 在设计的控制系统中,可用一个电机控制两个加料生产线,由方向阀切换。两个生产线既可单独运行,也可同时运行。假如两者同时运行,当一生产线输送结束后,判断到另一个生产线排料已经结束,那么,电机不停转而方向阀换向,从而为另一个生产线送料。这样可以发挥控制系统和电机的效率,从而实现供料自动化。 控制系统的控制器有单片机89C51和扩展电路组成,单片机控制继电器,继电器控制交流接触器,又由接触器控制电机等执行机构的运动。本控制系统可以根据送料工艺的需要,设置两条生产线的输送、排料、满料、空料等参数值,也可装载系统前次工艺参数值。

1.3 系统的主要技术参数: (1) 用一台电机控制两条生产线 (2) 要能检测到满料状态,并显示出输送、排料、满料时间 (3) 时间误差:0.1秒 (4) 具有抗干扰能力

第二章 方案论证 2.1 单片机的选择 20世纪80年代以来,单片机的发展非常迅速,就通用单片机而言,世界上一些著名的计算机厂家已投放市场的产品就有50多个系列,数百个品种。目前世界上较为著名的8位单片机的生产厂家和主要机型如下: 美国Intel公司:MCS—51系列及其增强型系列 .专业.专注.

美国Motorola公司:6801系列和6805系列 美国Atmel公司:89C51等单片机 美国Zilog公司:Z8系列及SUPER8 美国Fairchild公司:F8系列和3870系列 美国Rockwell公司:6500/1系列 美国TI(德克萨司仪器仪表)公司:TMS7000系列 NS(美国国家半导体)公司:NS8070系列 等等。 尽管单片机的品种很多,但是在我国使用最多的还是Intel公司的MCS—51系列单片机和美国Atmel公司的89C51单片机 MCS—51系列单片机包括三个基本型8031、8051、8751 8031部包括一个8位CPU、128个字节RAM,21个特殊功能寄存器(SFR)、4个8位并行I/O口、1个全双工串行口、2个16位定时器/计数器,但片无程序存储器,需外扩EPROM芯片。比较麻烦,不予采用 8051是在8031的基础上,片集成有4K ROM,作为程序存储器,是一个程序不超过4K字节的小系统。ROM的程序是公司制作芯片时,代为用户烧制的,出厂的8051都是含有特殊用途的单片机。所以8051适合与应用在程序已定,且批量大的单片机产品中。也不予采用。 8751是在8031基础上,增加了4K字节的EPROM,它构成了一个程序小于4KB的小系统。用户可以将程序固化在EPROM中,可以反复修改程序。但其价格相对8031较贵。8031外扩一片4KB EPROM的就相当与8751,它的最大优点是价格低。随着大规模集成电路技术的不断发展,能装入片的外围接口电路也可以是大规模的。也不予采用。 AT89C51是美国ATMEL公司生产的低电压,高性能CMOS 8位单片机,片含4K bytes的可反复擦写的只读程序存储器(PEROM)和128bytes的随机存取数据存储器(ROM),器件采用ATMEL公司的高密度、非易失性存储技术生产,兼容标准MCS-51指令系统,片置通用8位中央处理器(CPU)和Flash存储单元。功能强大AT89C51单片机可提供许多高性价比的应用场合,可灵活应用于各种控制领域。此设计就采用AT89C51。

2.2 物位传感器的选择 物位是指贮存容器或工业生产设备里的液体、粉粒壮固体、气体之间的分界面位置,也可以是互不相溶的两种液体间由于密度不等而形成的界面位置。根据具体用途分为液位、料位、界位传感器或变送器。物位不仅是物料耗量或产量计量的参数,也是保证连续生产和设备安全的重要参数。特别是在现代工业中,生产规模大,速度高, .专业.专注.

且常有高温、高压、强腐蚀性或易燃易爆物料,对于物位的监视和自动控制更是至关重要。 物位测量可用于计算物料储量。对于粉粒体,必须考虑到颗粒间有空隙,应区分密度和容重。密度是指不含空隙的物料每单位体积的质量,即通常的质量密度,如果乘以重力加速度g,就成为重力密度r,简称为重度。容重是包含空隙在的每单位体积的重量v,也就是视在重度或宏观重度,它总要比颗粒物质本身的重度小,其差额决定于空隙率。而空隙率又取决与许多因素。例如颗粒形状、尺寸的一致程度、是否受外力压实、是否经受过振动、有无黏结性等,所以粉粒体物料的体积储量和质量储量之间不易精确换算,这是需要注意的。 2.2.1 电容式物位传感器 利用物料介电常数恒定时极间电容正比与物位的原理,可构成电容式物位传感器。 根据电机的结构可将容式物位传感器分为三中:(1)适用与导电容器中的绝缘性物料,且容器为立式圆筒形,器壁为一极,沿轴线插入金属棒为另一极,其间构成的电容C与物位成比例。也可悬挂带重锤的软导线作为电机。(2)适用与非金属容器,或虽为金属容器但非立式圆筒形,物料为绝缘性的。这时在棒壮电极周围用绝缘支架套装金属筒,筒上下开口,或整体上均匀分布多个孔,使外物位相同。中央圆棒和与之同轴的套筒构成两个电极,其间电容和容器形状无关,只取决于物位。所以这种电极只用于液位,粉粒体容易滞留在极间。(3)用于导电性物料,起外形和(1)一样,但中央圆棒电极上包有绝缘材料,电容是由绝缘材料的介电常数和物位决定的,与物料的介电常数无关,导电物料使筒壁与中央电极间的距离缩短为绝缘层的厚度,物位升降相当于电极面积改变。 电容式物位传感器无可动部件,与物料密度无关,但应注意物料中含水分时将对测量结果影响很大,并且要求物料的介电常数与空气介电常数差别大,需用高频电路。所以不予采用。 2.2.2 阻力式料位传感器 阻力式料位传感器是指物料对机械运动所呈现的阻挡力。粉末颗粒状物料比液态物质流动性差,对运动物体有明显的阻力,利用这一特点可构成各种料位传感器。 (1)重锤探索法:在容器顶部安装由脉冲分配器控制的步进电机,此电机正转时缓缓释放悬有重锤的钢索。重锤下降到与料面接触后,钢索受到的合力突然减小,促使力传感器发出脉冲。此脉冲改变门电路的状态,使步进电机改变转向重锤提升,同时开始脉冲计数。待重锤升至顶部触及行程开关,步进电机停止转动,同时计数器也停止计数并显示料位(料位值即容器全高减去重锤行程之差)。显示值一直保持到下次探索后刷新为另一值。开始探索的触发信号可由定时电路周期性地供给,也可以人为地启动。不进行探索时,重锤保持在容器顶部,以免物料将重锤淹埋。万一重锤