大方坯轴承钢中心偏析的成因及预防措施

- 格式:doc

- 大小:24.50 KB

- 文档页数:3

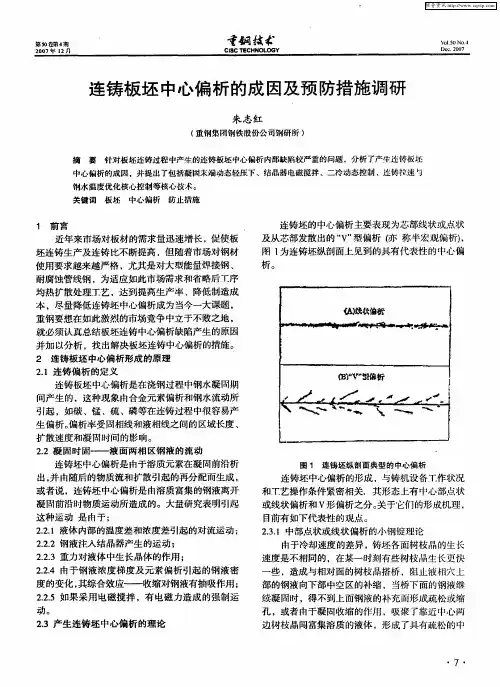

分析V形偏析的形成原因和防止办法在连铸坯纵剖面的中心等轴晶带,经常会看到V形偏析,有时也把这种偏析叫做点状偏析或半宏观偏析。

它属于宏观偏析,是由钢液在凝固过程中选择结晶,溶解度变化和比重差异引起的。

1 连铸坯V形偏析的形成原因V形偏析形成机理是:在凝固初期,首先是柱状晶长大,随着液相穴温度的降低,等轴晶开始长大,发生了柱状晶向等轴晶的转变,此时铸坯中心仍为液体,在对流作用下液相中仍有少量固相,形成一个仍有流动性质的二相区。

当二相区流动性质消失后,由于重力和凝固收缩的作用,发生等轴晶的滑动,并形成流动通道。

这些通道位于沿浇注方向的V形锥体区,晶间浓化的钢液通过这些通道流下,在最后凝固时形成V形偏析。

实践证明,在浇铸高碳及高合金钢时,在产品中心虽然有等轴晶凝固结构,但偏析仍然是问题,即V形偏析。

因为碳或者合金元素含量越高,液相线和固相线温度相差越大,而且凝固区间越长。

在此区间内,凝固末端固体小颗粒聚集增加,残留的液体中碳和合金元素富集,并且金属的凝固收缩使液体相对固体钢运动的驱动力产生作用。

偏析液体聚合至轴线并在糊状区域末端形成V形偏析的通道。

在硬钢丝和轴承钢等特殊钢线材的连铸坯中也会形成V形偏析。

当凝固组织为柱状晶时,V形偏析限于在断面中心部的狭小区域内生成。

等轴晶带厚度增加的话,V形偏析带的厚度也增加,V形偏析带的最大厚度几乎等于等轴晶带的厚度;作为铸坯周边部位树枝晶间的浓化钢水向中心流入的轨迹形成V形偏析;由于上流侧通过凝固端附近凝固收缩的补偿抑制浓化钢水流动,下流侧凝固收缩的流动控制V形偏析的生成比上流侧有效。

钢液补充凝固收缩的区域发生在等轴晶区域,所以V型偏析也发生在等轴晶区域内。

2 影响V形偏析的因素影响钢中V形偏析的因素有:钢中偏析元素的含量、钢水过热度、钢液流动、拉速、压下量、冷却及凝固等。

3 减少连铸坯V形偏析的措施(1) 众所周知,钢中偏析元素(C、P、S等)质量分数越高,偏析度也越高。

轴承钢显微孔隙产生的原因及预防措施孟庆武 朱锦(本溪钢铁集团公司)R eason s L eading to M icro 2ho le in B earing Steel and Its P reven tive M easu resM eng Qi ngwu Zhu J i n (B enx i Iron and Steel Group Co .) 显微孔隙是轴承钢内部组织缺陷之一,从金相检验图片上看,为沿晶界断续形成不规则形状的裂纹或孔隙,显微孔隙缺陷区大都出现于钢材的中心部位,沿轧制方向呈现条带状分布。

经分析,缺陷区有碳化物偏析,局部区域出现大块碳化物堆积现象。

这种缺陷常发生在铬轴承钢中,在本钢特钢公司主要出现在570~120规格的产品中。

几年来,特钢公司通过开展一系列工作,对其产生的原因有了一定的认识,采取相应措施,使570~120规格材显微孔隙一次合格率由1997年的86.85%提高到2001年的96.69%。

1 检验结果及分析1.1 加热工艺对显微孔隙的影响轴承钢含碳量为1.0%左右,属过共析钢。

浇铸时一次碳化物(Fe 3C )产生枝晶偏析。

在加热过程中,碳化物如不能溶解扩散,在钢材上即产生液析。

但如果加热温度过高,扩散时间过长,低熔点组元或夹杂物、共晶碳化物即熔化成液态或半液态,在外力作用下形成晶间裂纹或沿晶界撕裂,如果在以后的轧制中不能焊合,即形成显微孔隙。

表1为轴承钢显微孔隙与碳化物液析的对比。

表1 轴承钢显微孔隙与碳化物液析对比关系检验批次显孔出现批次液析出现批次两者同时出现批次2820174881从表1可看出,液析与显微孔隙是对立的,基本不同时出现。

从统计情况看,产生显微孔隙的炉号,仪表显示温度为1270~1295℃,去除炉温与钢温的温差,这样钢锭的实际温度为1220~1240℃。

根据技术规程,轴承钢合理加热温度应为1180~1200℃,因此实际加热温度偏高。

另外,在生产检验中,发现显微孔隙周围有针状碳化物,为过热组织。

轴承钢偏析产生的原因

轴承钢偏析是指在轴承钢中出现成分不均匀的现象,通常是指

碳偏析和合金元素偏析。

碳偏析是指在钢中碳含量不均匀,主要原

因有以下几点:

1. 凝固过程中的偏析,在钢铁凝固过程中,由于碳元素的固溶

度随温度的变化而变化,容易导致在凝固过程中碳元素向晶界偏析,从而形成碳偏析。

2. 过高的浇注温度,如果浇注温度过高,会导致钢液中的碳元

素在凝固过程中不充分固溶,从而促进了碳元素的偏析。

3. 过长的凝固时间,凝固时间过长会使得碳元素有更多的时间

向晶界偏析。

合金元素偏析是指合金元素在晶体凝固过程中向晶界偏析,导

致晶体内部和晶界的成分不均匀。

合金元素偏析的原因包括:

1. 晶体生长速度不同,在晶体生长过程中,合金元素的固溶度

随着温度的变化而变化,不同晶体生长速度会导致合金元素向晶界

偏析。

2. 晶界活性差异,晶界通常是合金元素的偏析位点,晶界活性的差异会导致合金元素向晶界偏析。

除了以上原因外,还有一些其他因素可能会导致轴承钢偏析,例如原材料的质量、熔炼工艺、冷却速度等都可能对钢的偏析产生影响。

因此,为了减少轴承钢偏析的产生,需要在生产过程中严格控制原材料的质量、优化熔炼工艺、控制合金元素的含量和加强对凝固过程的监控等措施。

答辩论文方坯铸坯缺陷产生原因及预防措施沈阳东洋制钢有限公司炼钢厂陈世峰2008.6.19方坯铸坯缺陷产生原因及预防措施1.前言由于连铸坯质量问题多发于连铸,因此对连铸质量缺陷进行了分析,总结出发生原因,以减少连铸坯质量问题的发生。

2.铸坯主要有以下几种缺陷: 2.1卷渣2.1.1表面卷渣(见图1) 2.1.2内部卷渣(见图2)图1 图22.2裂纹2.2.1表面裂纹:头部表面裂纹(图3 )、尾部表面裂纹(见4) 。

图3 图42.2.2内部裂纹(见图5)图52.3气泡缺陷(见图6、见图7)Array Array图6 图73、缺陷产生原因及预防措施3.1卷渣产生原因及预防措施3.1.1表面卷渣产生原因及预防措施产生原因:(1)结晶器内形成渣条,当结晶器内钢液面波动量大于熔渣层厚度时、或挑渣条未挑净时、或在挑渣条过程中将渣条带入结晶器坯壳上时形成卷渣。

(2)在换包或等包降速过程中,由于操作不当造成中包液位较浅,导致中包内钢液形成涡流将中包渣卷进结晶器内,在上浮过程中被坯壳捕作形成卷渣。

(3)调整渣线高度超过液渣层厚度、或有渣条未挑净、等原因时造成颗粒渣被卷到坯壳上而形成卷渣。

(4)在开浇升速前液渣厚度未达到标准,造成颗粒渣或予熔层的保护渣直接与钢液接触,升速过程中在结晶器内造成钢液面发生波动,导致保护渣被卷入到坯壳上,形成卷渣。

(5)中包掉料或有杂物,开浇过程中被钢水冲到结晶器内,从而形成卷渣。

(6)中包内钢液面剧烈波动时,造成中包内覆盖剂被卷入中包钢液中,此时被卷入的覆盖剂受两个力作用:向上的钢水的浮力和向下的钢流股吸力作用,当向下的钢流股吸力大于向上钢水的上浮力时,卷入的覆盖剂就被卷入到结晶器内,在钢流流股的作用下,如被坯壳捕作而形成皮下卷渣,如被向下流股带入液相穴深处而形成内部卷渣。

(7)挑渣条用8#钢线(或细铁线),在钢线上结钢瘤或渣块,有钢瘤的8#线熔断到结晶器钢液内部,如被坯壳捕作到而形成皮下卷渣,如进入液相穴深处而形成内部卷渣。

大方坯轴承钢中心偏析的成因及预防措施某钢特钢厂轴承钢生产流程为:50tUHPEAF(铁水热装比大于50%)+50tLF+60tVD真空脱气+3机3流大方坯全弧形合金钢连铸机+铸坯入坑缓冷、部分连铸坯直接热送轧制成材。

连铸机弧形半径为R11m/16m/32m,3点矫直,铸坯断面为180mm×220mm、260mm×300mm,采用全封闭无氧化保护浇注,结晶器液面自动控制,专用轴承钢结晶器保护渣保护浇注,二冷气雾冷却动态配水,结晶器+末端(M+F2EMS)复合式电磁搅拌,连铸坯重接部分切除、头尾坯优化等技术。

连铸工艺生产轴承钢,铸坯表面质量良好,通过LF+VD真空处理和严格的无氧化保护浇注,钢中氧含量降低,平均氧的质量分数达到10×10-6以下,钢材热顶锻一次检验合格率达到100%。

轴承钢生产中,中心碳偏析是其主要低倍缺陷。

中心偏析受钢水过热度、拉速、电磁搅拌、二冷区温度和连铸机的设备状况等因素影响。

连铸钢水的过热度对高碳铬轴承钢铸坯的质量有重要影响。

因为高碳铬轴承钢固液两相区温度达到131℃,故中等过热度的钢液也有其柱状晶强烈增大趋势,在凝固后期由于连铸坯断面中心柱状树枝晶的搭桥而形成小钢锭的凝固结晶现象,铸坯产生中心偏析。

过热度越低,中心偏析的评级越低。

钢水中元素的偏析是随着凝固前沿的推移而逐渐产生的,影响偏析程度的主要因素为中间包钢水过热度和由过热度而决定的凝固前沿的温度梯度。

在较高的温度梯度下,固液相线温差越大,使开始结晶和发生了结晶的固相成分差别愈大,体积收缩比也越大,偏析也愈严重。

对轴承钢的低倍组织检验发现,在过热度较高的炉次产生中心增碳现象,该缺陷在钢材热酸蚀后的中心部位出现明显的黑色斑点。

由于中间包钢水过热度的控制存在明显差异,导致连铸坯中心碳偏析存在较大差别。

拉速与连铸坯中心偏析评级有关。

一般来讲,连铸坯的等轴晶区面积越大,中心偏析评级越低。

降低拉速对铸坯质量有利,尤其是大方坯轴承钢,当铸坯在离开结晶器时,坯壳有足够的厚度以承受内部钢水的静压力,否则易产生鼓肚、致使枝晶间富集溶质的钢液向液相穴移动形成中心偏析。

减少方坯中心偏析的冶金手段陈超1,阎朝红2,康复2(宝钢股份公司1.技术部;2.炼钢部,上海200941)摘要:讨论了连铸方坯中心偏析的成因,介绍了电磁搅拌、机械应力压下和二冷强冷模式等减少中心偏析的冶金技术,分析了铸坯断面大小对中心偏析的影响,并对宝钢拟建中的方坯连铸机的设备配置提出了几点建议。

关键词:连铸方坯;中心偏析;电磁搅拌;软压下;热应力压下中图分类号:TF777文献标识码:B文章编号:1008-0716(2001)04-0053-05Metallurgical Means of Minimizing Central Segregation for Continuous Cast Bloom and Billet1.CHEN Chao2.YAN Chao-hong 2.KANG Fu1.Baosteel Technical Department,2.Baosteel Steelmaking Department,ShanghaiChina,200941)Abstract: The cause of central segregation for continuously cast bloom and billet is described in the paper. Some metallurgical techniques are introduced, such aselectromagnetic stiring(EMS),mechanical soft reduction and thermal soft reduction.In the meantime, the influence of sectional size of bloom and billet on central segregation is discussed, some proposals on equipment configuration of bloom caster which is going to be built at Baosteel are put forward.key Words: Continuously cast bloom and billet; Central segregation;EMS; Soft reduction; Thermal soft reduction1 引言连铸方坯中心偏析是指铸坯中心区域C,Mn,P和S等溶质元素的不均匀分布,在铸坯横剖面上表现为铸坯中心处溶质元素的浓度出现峰值,而在两边浓度最低;在铸坯纵剖面上则以V形偏析、U形偏析、点状偏析、线状偏析以及缩孔等表观形态存在,溶质元素沿中心线呈近似周期性波动。

第36卷第1期2010年2月包 钢 科 技Science and Technol ogy of Baot ou SteelVol.36,No.1February,2010宽厚板连铸坯中心偏析的产生原因及控制3贾生建,贾国栋,关 胜(内蒙古包钢钢联股份有限公司薄板坯连铸连轧厂,内蒙古包头 014010)摘 要:通过考察包钢薄板坯连铸连轧厂生产的宽厚板铸坯低倍检验结果,结合连铸的工艺、钢水质量及设备状况等因素分析了板坯内部中心偏析的产生原因,提出在生产实际中改善铸坯内部缺陷的措施,并在生产中应用,取得了比较明显的效果。

关键词:低碳微合金钢;板坯;内部缺陷中图分类号:TF77711 文献标识码:B 文章编号:1009-5438(2010)01-0015-03Causes and Con trol on Cen ter Segrega ti on for Con ti n uousCa sti n g B illets of W i de and Th i ck Pl a tesJ I A S heng-jian,J I A Guo-dong,G UAN S heng(CSP P lan t of S teel U nion Co.L td.of B aotou S teel(Group)Corp.,B aotou014010,N ei M onggol,Ch ina) Abstract:I n the paper,it is analyzed the l ow power test results of the casting blanks which are p r oduced in the p r oduc2 ti on line of wide and thick p late in CSP Plant of Baot ou Steel.Moreover,the causes of internal defects such as center segre2 gati on of slabs are analysed combined with technol ogy,quality of liquid steel,and equi pment in continuous casting.A t last, the measures t o i m p r ove internal defects of casting blanks in actual p r oducti on are put f or ward and app lied,which have ob2 tained obvi ous effects. Key words:l ow-carbon m icr o all oyed steel;slab;internal defects 包钢宽厚板连铸机于2007年10月投产以来,成功开发出了低碳微合金高强度系列钢种,主要包括Q345系列钢种、Q460C、Q550D等高强度钢。

大方坯轴承钢中心偏析的成因及预防措施

某钢特钢厂轴承钢生产流程为:50tUHPEAF(铁水热装比大于

50%)+50tLF+60tVD真空脱气+3机3流大方坯全弧形合金钢连铸机+铸坯入坑缓冷、部分连铸坯直接热送轧制成材。

连铸机弧形半径为R11m/16m/32m,3点矫直,铸坯断面为180mm×220mm、260mm×300mm,采用全封闭无氧化保护浇注,结晶器液面自动控制,专用轴承钢结晶器保护渣保护浇注,二冷气雾冷却动态配水,结晶器+末端(M+F2EMS)复合式电磁搅拌,连铸坯重接部分切除、头尾坯优化等技术。

连铸工艺生产轴承钢,铸坯表面质量良好,通过LF+VD真空处理和严格的无氧化保护浇注,钢中氧含量降低,平均氧的质量分数达到10×10-6以下,钢材热顶锻一次检验合格率达到100%。

轴承钢生产中,中心碳偏析是其主要低倍缺陷。

中心偏析受钢水过热度、拉速、电磁搅拌、二冷区温度和连铸机的设备状况等因素影响。

连铸钢水的过热度对高碳铬轴承钢铸坯的质量有重要影响。

因为高碳铬轴承钢固液两相区温度达到131℃,故中等过热度的钢液也有其柱状晶强烈增大趋势,在凝固后期由于连铸坯断面中心柱状树枝晶的搭桥而形成小钢锭的凝固结晶现象,铸坯产生中心偏析。

过热度越低,中心偏析的评级越低。

钢水中元素的偏析是随着凝固前沿的推移而逐渐产生的,影响偏析程度的主要因素为中间包钢水过热度和由过热度而决定的凝固前沿的温度梯度。

在较高的温度梯度下,固液相线温差越大,使开始结晶和发生了结晶的固相成分差别愈大,体积收缩比也越大,偏析也愈严重。

对轴承钢的低倍组织检验发现,在过热度较高的炉次产生中心增碳现象,该缺陷在钢材热酸蚀后的中心部位出现明显的黑色斑点。

由于中间包钢水过热度的控制存在明显差异,导致连铸坯中心碳偏析存在较大差别。

拉速与连铸坯中心偏析评级有关。

一般来讲,连铸坯的等轴晶区面积越大,中心偏析评级越低。

降低拉速对铸坯质量有利,尤其是大方坯轴承钢,当铸坯在离开结晶器时,坯壳有足够的厚度以承受内部钢水的静压力,否则易产生鼓肚、致使枝晶间富集溶质的钢液向液相穴移动形成中心偏析。

当断面和钢种一定时,

增大拉速会使液相穴延伸,从而增加了搭桥和形成小钢锭结构的机率,钢水补缩能力差形成缩孔和中心偏析。

凝固过程中,不可避免地存在选分结晶,使部分钢水先凝固,形成偏析。

通过搅拌钢水,一方面柱状晶被打断,作为钢水生成等轴晶的核心,另一方面增加钢水流动性,提高凝固相间的热传递,有利于降低过热度,减少凝固前沿的温度梯度,抑制柱状晶的定向生长,促进等轴晶的生成。

末端电磁搅拌可以阻止粘稠钢液在等轴晶区域内移动,使铸坯的中心偏析得以分散,中心疏松得到改善。

结晶器电磁搅拌对铸坯的凝固组织产生良好的影响,由于过热度较快降低、温度分布均匀,等轴晶区扩大,因而对改善中心缩孔和疏松起到良好作用。

在钢液低过热度浇铸时,结晶器电磁搅拌对改善缩孔的效果不明显,高过热度(大于35℃)时,结晶器电磁搅拌对改善缩孔的效果明显。

适当提高二次冷却强度除了能细化组织晶粒外,还能缩短液相深度,增加坯壳厚度。

但是,二冷区冷却强度过大,造成断面上温度梯度过大,会促进柱状晶的生长、减少等轴晶的比例,铸坯的角部裂纹严重,同时将加快铸坯中心树枝晶搭桥现象,使中心偏析更加严重。

一般采用弱冷。

但是,冷却过弱,会造成凝固壳太薄,铸坯表面温度过高,铸坯在高温度下强度低,在钢水静压力作用下,坯壳会发生鼓肚。

中心偏析的控制措施:

中间包钢水过热度控制:控制中间包钢水过热度成为控制轴承钢碳偏析的最有效的措施之一。

连铸生产过程中,钢水过热度决定了连铸坯的内在质量和连铸机的拉速。

轴承钢浇注过程中,在保证钢水可浇性的前提下,应采用低过热度浇注,实际生产表明,轴承钢的过热度应控制在10~20℃之间为宜。

在多炉连浇的情况下,保证连铸过程温度稳定,不仅在于一炉钢水的温度稳定,而且更重要的在于各连浇炉次之间的温度稳定,才能保证连铸过程的全程温度恒定,此稳定主要依靠生产过程中电炉、LF精炼炉、VD炉、连铸各工序间的相互协调和合理调度。

二冷工艺控制:轴承钢的裂纹敏感性强,高温导热系数小。

若加大二冷区冷却强度,会增大铸坯断面内的温度梯度,增加中心偏析和热裂倾向。

因此,采用弱的二冷配水工艺,且保证二冷配水均匀,以达到减少中心偏析和裂纹的目的。

稳定拉速:控制升降拉速幅度,做到升降平稳,提高浇铸稳定性。

保证合适的结晶器水口浸入深度,结晶器液面自控系统稳定,避免结晶器液面紊乱,保证结晶器液面稳定。

制定合适的温度拉速制度,通过降低钢水过热度、稳定拉坯速度,缩短并稳定液相穴长度,减轻因拉速不稳定造成连铸坯液相穴钢液补缩不充分。

生产中,轴承钢钢水过热度在10~20℃之间时,拉速控制在0.60~

0.70m/min,对控制中心偏析效果明显。

采用结晶器和末端电磁搅拌:连铸坯中,等轴晶率越高,则偏析越轻。

结晶器电磁搅拌和末端电磁搅拌均可有效降低钢液过热度对铸坯凝固组织的影响,提高连铸坯的等轴晶率。

结晶器电磁搅拌和末端电磁搅拌共同使用,并采用合理的工艺参数,对减轻连铸坯的中心偏析有利

2011-4-2。