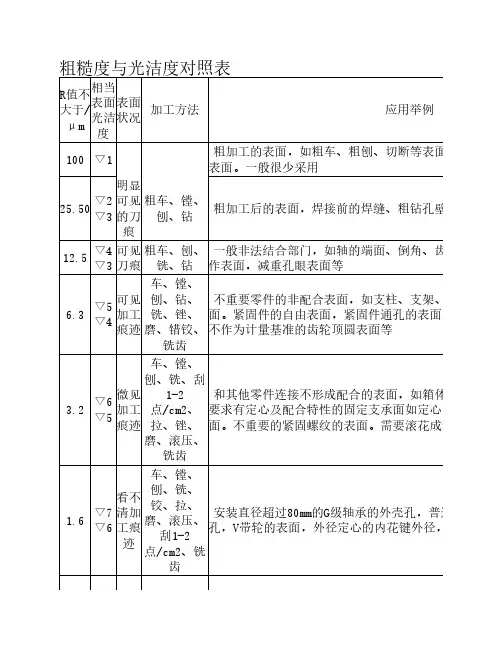

粗糙度与光洁度对照表

- 格式:doc

- 大小:30.00 KB

- 文档页数:2

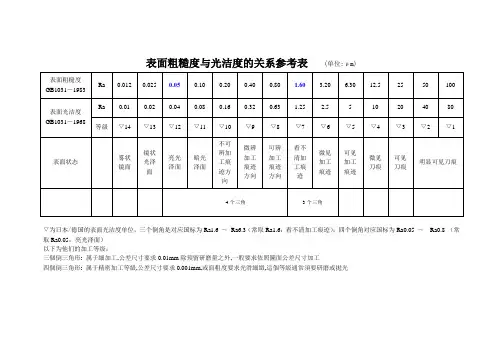

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为”表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时,其垂直方向的运动乃可被放大而被绘制下来,且在同时,我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930年以前,这完全是要凭触觉来建立标准.检验时必须使用一系列具有不同粗度的试片,工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面,然后再划过他制造出来之工件的表面,当感觉这两个表面具有相同的粗度时,则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎,对表面粗糙度量化的要求也就产生了.图 1 表面轮廓包含了粗糙度曲线与波浪起伏的曲线表面轮廓断面曲线中,包含了粗糙度曲线与波浪起伏的曲线(图 1),一般说来波浪起伏的曲线是属于轮廓量测的范围,其值远大于表面粗糙度之值(有关轮廓量测请参阅第六章),但也有将表面轮廓断面两种曲线分开或合并考虑的作法,因此也就有了各种表面粗糙度之定义,如表 1。

尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:图 2 中心线平均粗糙度之测量长度L1. Ra :中心线平均粗糙度若从加工面之粗糙曲线上,截取一段测量长度L(图 2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。

以中心线为基准将下方曲线反折.然后计算中心线上方经反折后之全部曲线所涵盖面积, 再以测量长度除之.所得数值以μm为单位,即为该加工面测量长度范围内之中心线平均粗糙度值,其数学定义为:中心线方向细分单位等间隔后取各分段点所对应之 hi 值,利用下式可得到 Ra的近似: (图 3)图 3 测量长度范围内之中心线平均粗糙度值Ra的近似中心线在表面具有曲度或形状误差时,则成曲线,粗糙度沿此曲线量取. 测量长度限于量具大小而无法涵盖整个机件表面,因此,一次量取求得之Ra 只是表面某部分的中心线平均粗糙度,故应在被测物表面多选几个不同的位置测量,将全部测得之Ra取其算术平均值则为表面的中心线平均粗糙度。

参考资料1、外表粗糙度与光洁度对照表2、国内外表光洁度与粗糙度数值换算表3、外表粗糙度国际标准加工方法4、外表粗精度代号标注例如5、外表粗植度在图样上的注法6、外表粗糙在不同的抽工方法中的参考应用外表粗糙度与光洁度对照表中美表面粗糙度对照表中国旧标中国新标美国标美国标准(光洁准(粗糙准(微准(微英度)度)Ka氷)Ra J, Ra8.00320V 4 6.36.302505.002QQ v 5 3.2 4.001603.201252.50100V 6 1.6 2.00801.60631.2550▽70.8 1.00400.80 320.6325V 80.40.50200.4016・轮廓的平均算术偏差(RJ :通过零件的外表轮廓作一屮线m ,将一定长度的轮廓分成两局部,使屮线两侧轮廓线与屮线之间所包含的面积相等,・不平度平均高度(Rz):就是在根本测量长度范围内,从平行于中线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离,轮廓最大高度Ry:就是在取样长度内,轮廓峰顶线和轮廓谷底线Z间的距离。

表9-2表面租糙度高度参数匚值的代号标注示例2,表面粗糙度代号祈注GB/T 131— 1993规定了表面袒糙度的符号、代号及苴注法。

表両粗維度符号(、、)上注写所要求的表面特・轮廓的平均算术偏差(RJ :通过零件的外表轮廓作一中线m,将一定长度的轮廓分成两局部,使屮线两侧轮廓线与屮线之间所包含的面积相等,•不平度平均高度(Rz):就是在根本测量长度范围内,从平行于屮线的任意线起,自被测轮廓上五个最高点至五个最低点的平均距离,・轮廓最大高度Ry:就是在取样长度内,轮廓峰顶线和轮廓谷底线Z间的距离。

国例说明 图例 说明 代号中数字 的方向必须与尺 寸数字的方向一 致 对其中使用 爰劣的一种代 (符)号可以统 一标注32/V M8xl-6h蛭统的表面 粗糙度当零件所有 表面具有相同的 粗譴度时••且代 (符)号零件上连续 表面及重复宴素 (孔"用细实线相连 不连表—3表面組糙度在图样上的注法各倾斜卷面 代外表粗糙在不同的加工方法中的参考应用详细资料。

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果, 而此一结果常被称为"表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时, 其垂直方向的运动乃可被放大而被绘制下来, 且在同时, 我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930 年以前, 这完全是要凭触觉来建立标准。

检验时必须使用一系列具有不同粗度的试片, 工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面, 然后再划过他制造出来之工件的表面, 当感觉这两个表面具有相同的粗度时, 则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎, 对表面粗糙度量化的要求也就产生了。

表面轮廓断面曲线中 ,包含了粗糙度曲线与波浪起伏的曲线 (图 1), 一般 说来波浪起伏的曲线是属于轮 廓量测的范围 , 其值远大于表面粗糙度之值 ( 有 关轮廓量测请参阅第六章 ), 但也有将表面轮廓断面两种 曲线分开或合并考虑 的作法 , 因此也就有了各种表面粗糙度之定义 , 如表 1.尽管各种表面粗糙度之定义有那么多 ,一般表面粗糙度之表示法只有下列三种 :Ra ( 中心线平均粗糙度 )、Rymax (最大高度粗糙度 )、Rtm ( 十点平均粗 糙度), 现分述如下 :1. Ra : 中心线平均粗糙度若从加工面之粗糙曲线上 ,截取一段测量长度 L (图 2) , 并以该长度内 粗糙深之中心线为 x 轴,取中心线 之垂直线为 y 轴, 则粗糙曲线可用 y = f (x ) 表之。

以中心线为基准将下方曲线反折。

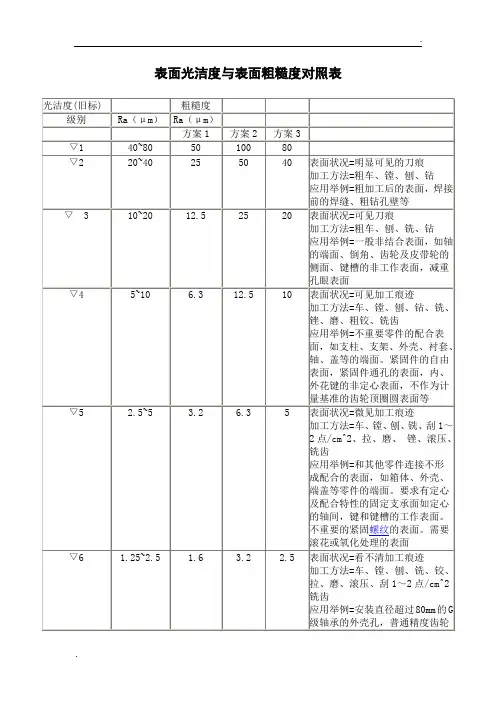

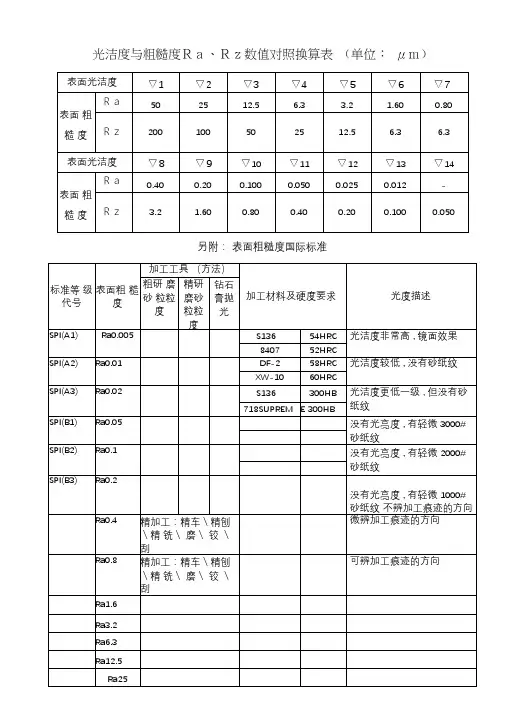

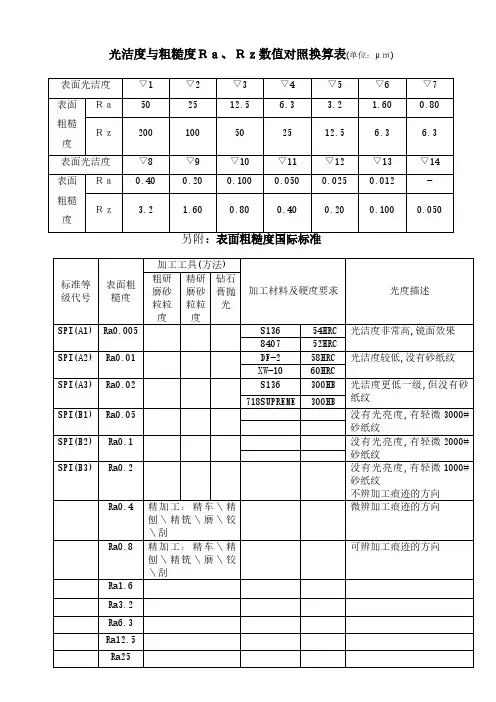

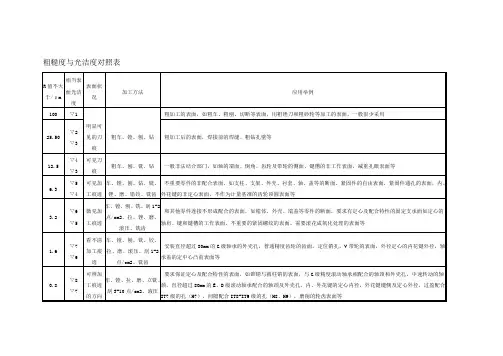

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)表面光洁度▽1▽2▽3▽4▽5▽6▽7表面粗糙度Ra502512.5 6.3 3.2 1.600.80Rz200100502512.5 6.3 6.3表面光洁度▽8▽9▽10▽11▽12▽13▽14表面粗糙度Ra0.400.200.1000.0500.0250.012-Rz 3.2 1.600.800.400.200.1000.050另附:表面粗糙度国际标准标准等级代号表面粗糙度加工工具(方法)加工材料及硬度要求光度描述粗研磨砂粒粒度精研磨砂粒粒度钻石膏抛光SPI(A1)Ra0.005S13654HRC光洁度非常高,镜面效果840752HRCSPI(A2)Ra0.01DF-258HRC光洁度较低,没有砂纸纹XW-1060HRCSPI(A3)Ra0.02S136300HB光洁度更低一级,但没有砂纸纹718SUPREME300HBSPI(B1)Ra0.05没有光亮度,有轻微3000#砂纸纹SPI(B2)Ra0.1没有光亮度,有轻微2000#砂纸纹SPI(B3)Ra0.2没有光亮度,有轻微1000#砂纸纹不辨加工痕迹的方向Ra0.4精加工:精车\精刨\精铣\磨\铰\刮微辨加工痕迹的方向Ra0.8精加工:精车\精刨\精铣\磨\铰\刮可辨加工痕迹的方向Ra1.6Ra3.2Ra6.3Ra12.5Ra25Ra50中美表面粗糙度对照表中国旧标准 ( 光洁度 )中国新标准( 粗糙度 ) Ra美国标准( 微米 ),Ra美国标准( 微英寸 ),Ra▽ 4 6.38320 6.3250▽ 5 3.25200 4160 3.2125▽ 6 1.62.5100 280 1.663▽ 70.81.2550 140 0.832▽ 80.40.6325 0.520 0.416。

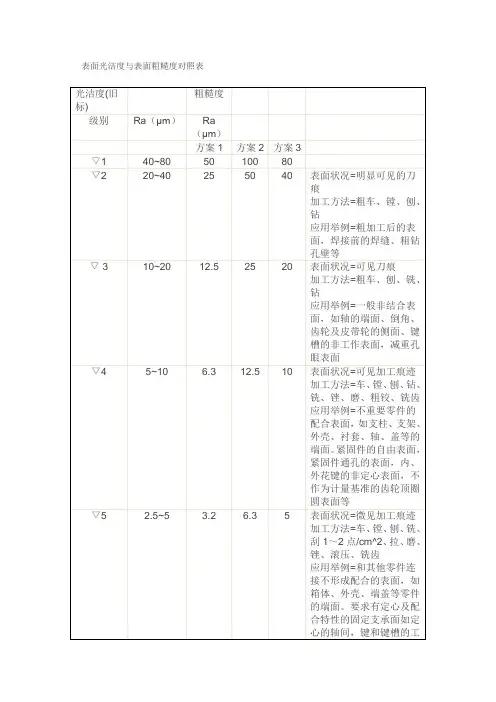

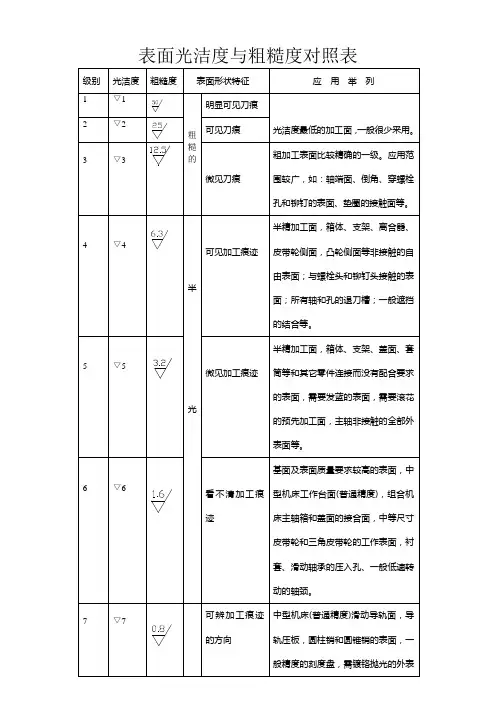

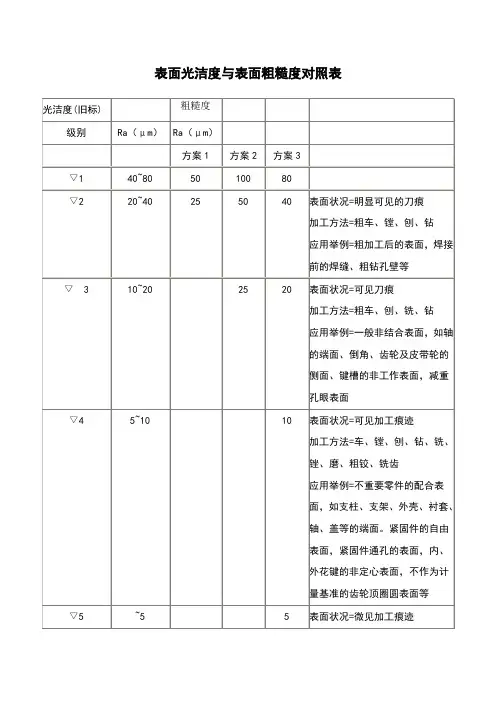

表面光洁度与表面粗糙度对照表表面光洁度与表面粗糙度对照表光洁度级别(旧标)粗糙度Ra(μm)1)表面状况、2)加工方法和3)应用举例▽140~80▽220~401)明显可见的刀痕2)粗车、镗、刨、钻3)粗加工后的表面,2焊接前的焊缝、粗钻孔壁等。

▽ 310~201)可见刀痕2)粗车、刨、铣、钻3)一般非结合表面,如轴的端面、倒角、齿轮及皮带轮的侧面、键槽的非工作表面,减重孔眼表面▽45~101)可见加工痕迹2)车、镗、刨、钻、铣、锉、磨、粗铰、铣齿3)不重要零件的配合表面,如支柱、支架、外壳、衬套、轴、盖等的端面。

紧固件的自由表面,紧固件通孔的表面,内、外花键的非定心表面,不作为计量基准的齿轮顶圈圆表面等▽5 2.5~51)微见加工痕迹2)车、镗、刨、铣、刮1~2点/cm^2、拉、磨、锉、滚压、铣齿3)和其他零件连接不形成配合的表面,如箱体、外壳、端盖等零件的端面。

要求有定心及配合特性的固定支承面如定心的轴间,键和键槽的工作表面。

不重要的紧固螺纹的表面。

需要滚花或氧化处理的表面▽6 1.25~2.51)看不清加工痕迹2)车、镗、刨、铣、铰、拉、磨、滚压、刮1~2点/cm^2铣齿3)安装直径超过80mm的G级轴承的外壳孔,普通精度齿轮的齿面,定位销孔,V型带轮的表面,外径定心的内花键外径,轴承盖的定中心凸肩表面▽70.63~1.251)可辨加工痕迹的方向2)车、镗、拉、磨、立铣、刮3~10点/cm^2、滚压3)要求保证定心及配合特性的表面,如锥销与圆柱销的表面,与G级精度滚动轴承相配合的轴径和外壳孔,中速转动的轴径,直径超过80mm的E、D级滚动轴承配合的轴径及外壳孔,内、外花键的定心内径,外花键键侧及定心外径,过盈配合IT7级的孔(H7),间隙配合IT8~IT9级的孔(H8,H9),磨削的齿轮表面等▽80.32~0.631)微辨加工痕迹的方向2)铰、磨、镗、拉、刮3~10点/cm^2、滚压3)要求长期保持配合性质稳定的配合表面,IT7级的轴、孔配合表面,精度较高的齿轮表面,受变应力作用的重要零件,与直径小于80mm的E、D级轴承配合的轴径表面、与橡胶密封件接触的轴的表面,尺寸大于120mm的IT13~IT16级孔和轴用量规的测量表面▽90.16~0.321)不可辨加工痕迹的方向2)布轮磨、磨、研磨、超级加工3)工作时受变应力作用的重要零件的表面。

光洁度与粗糙度Ra、Rz数值对照换算表(单位:μm)另附:表面粗糙度国际标准表面粗糙度的表示法从量测仪器上,我们多可获得工件表面不规则状况的放大结果,而此一结果常被称为"表面轮廓图"(surface profile)。

当仪器的尖笔正沿着工件表面进行扫描时,其垂直方向的运动乃可被放大而被绘制下来,且在同时,我们亦可直接自仪器上读出在该处工件表面上的表面粗度算术平均值究竟为多少。

在1930年以前,这完全是要凭触觉来建立标准。

检验时必须使用一系列具有不同粗度的试片,工厂人员在使用这些试片时,先用他的手指甲划过标准的试片表面,然后再划过他制造出来之工件的表面,当感觉这两个表面具有相同的粗度时,则工件表面便被认为足够光滑了。

在表面密封、滚珠轴承、齿轮、凸轮或轴颈等应用场合,表面光度对于设备的功能能否发挥影响很大,有人发现,设备的性能与对数的表面光度值成线性的变化关系。

也就是说,要使性能提高一倍时,平均的波峰到波谷的粗度值必须减低十倍。

于是乎,对表面粗糙度量化的要求也就产生了。

图 1 表面轮廓包含了粗糙度曲线与波浪起伏的曲线表面轮廓断面曲线中,包含了粗糙度曲线与波浪起伏的曲线(图 1),一般说来波浪起伏的曲线是属于轮廓量测的范围,其值远大于表面粗糙度之值(有关轮廓量测请参阅第六章),但也有将表面轮廓断面两种曲线分开或合并考虑的作法,因此也就有了各种表面粗糙度之定义,如表 1.尽管各种表面粗糙度之定义有那么多,一般表面粗糙度之表示法只有下列三种:Ra(中心线平均粗糙度)、Rymax(最大高度粗糙度)、Rtm (十点平均粗糙度),现分述如下:图 2 中心线平均粗糙度之测量长度L1. Ra :中心线平均粗糙度若从加工面之粗糙曲线上,截取一段测量长度L(图 2) ,并以该长度内粗糙深之中心线为x轴,取中心线之垂直线为y轴,则粗糙曲线可用y = f(x)表之。

以中心线为基准将下方曲线反折。

然后计算中心线上方经反折后之全部曲线所涵盖面积, 再以测量长度除之。