关于吸收稳定系统三塔改造的研究

- 格式:doc

- 大小:22.50 KB

- 文档页数:4

浅析吸收稳定系统操作简言之,吸收稳定系统操作乃是一个“中心”,两个“基本点”,四项“基本原则”。

对于没有干气深加工的炼厂来说(目前绝大多数炼厂是此模式),干气是附加产品。

因此降低干气中C3的含量,以使得液化气产量增加的操作,成为上述炼厂迫切需要完成的任务。

正是基于这点,笔者形象的把它比喻成吸收稳定系统的“中心”。

据有关文献报道,粗汽油和稳定汽油的吸收效果相当,只与其初馏点有关(传统的认为稳定汽油效果好),一般来说初馏点低,吸收C3、C4效果好。

尤其在吸收塔塔顶35-40℃范围内操作。

因此调节干气量时,切记粗汽油与稳定汽油的加和性。

例如,因粗汽油罐液位低时,降低粗汽油量入吸收塔的同时,需同幅度的提高稳定汽油作吸收油的量,以减少操作的波动。

笔者也曾摸索过,当每降低1.5t/h吸收油(包括粗汽油),干气量大约上升200Nm3/min。

其实当生产条件不变的情况下,根据物料守恒还可得出,干气量的变化能很大程度上制约稳定塔的操作。

例如夏季、冬季汽油蒸汽压指标苛刻度的不同,冬天可往35℃附近靠,来降低干气产量,从而可适当提高稳定塔塔顶压力以达到增产高价值的稳定汽油;夏季可往40℃附近靠,以多产干气来降低稳定塔压力,已达到适当增加了稳定塔冷却负荷以生产较高泡点的合格稳定汽油(对已待定的油品,泡点高,蒸汽压低)。

然而操作条件是在一定幅度范围内变化的,这确实不能单靠干气量的变化来完成稳定塔的调节。

尤其一中循环量的波动,对稳定塔的操作变化极其明显。

实践生产中,炼厂往往是用分馏塔一中循环量来控制稳定热源(对于有生产重柴油的装置,其热源一般由二中段循环量控制)及脱乙烷油的进料温度及流量来操作稳定塔。

因此笔者生动的把它比喻成为吸收稳定系统的两个基本点。

在生产中,必须控制好解析塔热源及稳定塔热源被供给的波动。

至于稳定塔本身的操作,和其他产品质量的调节一样。

接班后,认真查询上班甚至上几个班的操作参数,找出稳定塔的控制点,是液化气控制(主要是C5控制,C2一般用回流罐排放不凝气操作就能合格,阀位笔者摸索为0-25%较好),还是稳定汽油控制。

吸收稳定系统集成化的设计、优化和分析方法陆恩锡 陈银杯 张慧娟 华 贲(华南理工大学传热与节能国家教委开放实验研究室,广州 510641)以某催化裂化装置吸收稳定系统为例,提出一个工业化装置集成化设计、优化和分析的方法。

它从整体上确定工艺参数的最佳匹配,从而可同时达到最大产量和最低能耗,实现最大经济效益。

通过对该吸收稳定系统的全局模拟和优化,真正揭示了工艺参数之间的内在联系和相互影响,并给出了定量的概念,同时提出了某些不同于传统观念的新论点。

对于众多催化裂化装置的设计、改造和生产管理均有较重要的现实指导意义。

关键词:吸收稳定系统 集成设计和优化 流程模拟 以往工业装置的设计、往往沿袭已有装置的经验,并将注意力集中于单元过程工艺参数的选定或优化,而忽略或未能从整个系统的角度全面分析各工艺参数之间的相互关系,找出影响目标函数(通常为经济效益最大)的主要工艺参数,并确定这些参数的最佳匹配[1~5]。

由此带来的后果是,对于各工艺参数之间的相互影响及其定量关系并不完全明了,尤其是难以识别物理连接上相隔较远的参数之间的影响,致使工艺参数规定不合理,或者忽略了一些重要的参数。

因而造成实际生产中能耗大、产品收率低,无法达到最大经济效益。

进行装置的最优化计算,除了确定目标函数外,还必须确定优化变量。

一般多根据经验来确定,然而往往这是不够的。

工艺参数之间的联系及相互影响,许多是非直接的、隐含的,并非单凭经验就可以判断出来。

尤其是对于在物理连接上相隔较远的参数,其相互关系就更难以只通过简单分析得出。

确定优化变量,一般采用灵敏度分析,然而对于实际化工流程来说,因可调参数众多,难以对所有参数都一一作出分析。

这就需要从大量的工艺参数中选出待分析工艺参数。

目前待分析工艺参数的选定,还只能根据经验,然后通过灵敏度分析得到这些待分析参数和目标函数的定量关系,从中选择其中影响较大者,作为优化变量。

传统的设计方法,虽然也进行系统的流程模拟和优化,但由于缺乏一个正确的集成化的设计、优化和分析方法,难以准确地识别出优化变量,因而也难以作到真正全局最优。

吸收稳定系统优化操作总结孙长波郭建勇(大庆炼化公司炼油一厂一套ARGG车间,黑龙江省大庆市163411)摘要根据生产中100万L/a A R G G装置吸收稳定系统存在的干气不干、解吸塔重沸器蒸汽用量大和稳定塔操作难度大3个实际问题,进行了分析调整,实现了优化操作,达到了提质、节能的目的。

关键词吸收解吸气节能回收丙烯大庆炼化公司为提高二次加工能力,并为30万∥a聚丙烯装置提供充足的丙烯原料,同时实现汽油产品质量达到国家清洁燃料油的标准,于2003年对原60万L/a重油催化裂化装置进行改造,采用洛阳石化工程公司开发的增产丙烯及汽油降低烯烃的灵活多效催化裂化 (简称FDFCC)工艺技术,使其重油提升管常渣处理量扩大为100万∥a,汽油提升管汽油处理量为36万L/a,装置改造后于2003年9月一次开车成功。

随着国家发展战略的转变和聚丙烯市场的需求变化,进一步优化吸收稳定系统的操作,提高干气质量,从而降低干气中的丙烯含量,兼顾节约能源这一命题。

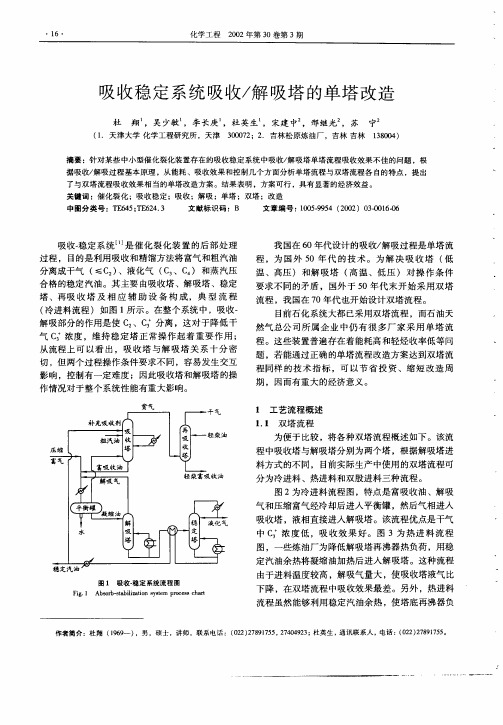

1 吸收稳定系统工艺概况1.1工艺原理吸收过程是利用气体混合物中各组分在吸收剂中有不同的溶解度来分离气体混合物,吸收是放热过程,低温、高压有利于吸收。

在吸收塔内用粗汽油和稳定汽油作吸收剂,在要求的温度和压力下,气液两相逆向接触,将从V1302来的富气中的C,、C。

等重组分溶解于吸收剂中,以达到回收C,、C。

等重组分的目的。

解吸过程是根据各组分在不同的温度下的相对挥发度不同而进行分离的工艺过程,解吸是吸热过程,高温、低压有利于解吸。

在解吸塔内,在要求的温度和压力下,将V1302送来的溶解有C,,C:组分及微量硫化氢等气体的凝缩油由塔底重沸器加热使其汽化,气为气相与塔内液相回流在塔盘上逆向接触以达到分离出C。

,C:组分及微量硫化氢等气体的目的,减少稳定塔的不凝气负荷,并降低液态烃硫化氢含量。

在稳定塔内,在要求的温度和压力下,利用精馏原理,将解吸塔送来的溶有C,,C。

组分的脱乙烷汽油,以分馏塔一中段油作为热源,在塔底重沸器内加热使其汽化,气相与塔内液相回流在塔盘上逆向接触,以达到分离出C,、c。

吸收塔改造工程施工方案一、工程概况吸收塔是一种常用的工业设备,用于处理废气中的污染物。

然而,由于长期使用和工艺进步的需要,吸收塔需要进行改造以满足新的要求。

本文将提出一种吸收塔改造工程的施工方案,以确保改造工作的顺利进行。

二、工程目标本次吸收塔改造工程的目标是提高塔体的稳定性和工作效率,同时减少废气中的污染物含量。

具体目标包括:1.提高吸收效率:通过改善吸收介质的分布和接触面积,提高吸收效率。

2.减少堵塞现象:解决原有吸收塔存在的堵塞和积垢问题,降低维护成本。

3.提高塔体稳定性:加强吸收塔的结构,提高其抗风力和抗地震能力。

4.减少漏损:减少吸收塔和管道系统间的漏损,降低废气中污染物的排放。

三、施工方案1.施工准备:按照工程需要,购买和准备所需设备、材料和人力资源。

同时,对吸收塔进行全面检查和清洁,确保安全施工。

在施工期间,应加强现场管理,确保施工过程中的安全和质量。

2.清理原有吸收塔:将原有吸收塔内的介质和污垢清空,并进行全面清洁,以便于后续的改造工作。

3.改进吸收介质分布和接触面积:通过更换吸收介质,改进介质分布和接触面积,提高吸收效率。

4.加强吸收塔结构:加固吸收塔的主体结构,提高抗风力和抗地震能力,确保安全运行。

5.改进管道系统:对吸收塔的进出口管道进行改造,减少漏损,保证废气的完全吸收和处理。

6.安装监测设备:为了实时监测吸收过程的效果和废气中污染物的排放情况,需要安装相应的监测设备。

7.施工结束后的检测和调试:在施工结束后,进行全面的检测和调试,确保改造的吸收塔符合要求并能正常运行。

四、工程进度和质量控制1.工程进度:根据工程需要,制定详细的施工计划,并按照计划进行施工。

在施工过程中,及时跟进进度,确保工程按时完成。

2.质量控制:制定相应的质量控制手册,明确施工工艺和标准。

对关键施工环节进行重点把控,及时解决出现的问题,确保改造工程的质量。

3.施工安全:在施工过程中,严格遵守安全操作规程,加强现场管理,确保施工安全。

吸收稳定部分开工1.检查容301和吸收稳定塔装油量是否能满足开工需要,若不能满足,联系分馏岗位打开进塔301的粗汽油阀,向吸收稳定系统引油2.改好开工三塔循环流程,详细见附表。

启用泵301、302、305控制好三塔液面3.当富气量大于500立方米/时后,联系气压机岗位开气压机,压缩机出口放火炬。

把压力调至正常,准备给稳定系统送气4.将富气送入吸收塔,用干气压控控制阀控制塔301、塔302压力0.8~0.9Mpa5.启用换301、换303,关死付线,控制热源量,使塔303压力升至0.8Mpa6.容302有液面后,启用泵304打冷回流,待液化气合格后开始碱洗出装置7.稳定汽油换303(重沸器)液位超2/3时经碱洗送住装置8.按工艺卡片调整控制各参数气压机岗位负责:1.根据班长的命令按规程启动气压机,开机时,先打循环然后逐渐关小循环阀和开大二级出口阀,保持入口压力不变2.一台机正常后再开第二台其它岗位配合开工开工期间各岗位要加强巡回检查。

设备出现故障及时处理。

加强原油脱水,防止泵抽空开工扫线流程(分馏部分)一、原料油系统扫线流程:给汽点:泵201/1.2出口、入口,泵201/2.3出口、入口1.泵201/1.2入口给汽→地下管线→油品原油罐→脱水2.泵201/1.2出口给汽→原油流控阀组付线→原油流量计阀组付线→原料油分配阀组→换205/1.2→换206→换202/1.2.3→原料油分配阀组→容203/1(顶放空、底排空)3、泵201/2.3 入口给气-→容203/1(反走)(顶放空底排污)4、泵201/2.3 出口给气-→闪底油流控阀组付线-→原料油分配阀组-→上进料自保阀组付线-→上喷嘴前事故线-→事故反塔自保阀组付线-→事故返塔线-→塔201(顶放空、底排污)二、粗气油系统扫线流程:给汽点:泵202 出入口1、泵202 入口-→容201(顶放空,底水包排污)2、泵202 出口-→粗气油分配管架→补容201 液面线-→容201 -→不合格油线-→油品不合格油罐-→吸收剂线-→粗气油去碱洗线-→容906 -→油品汽油罐三、顶循环回流系统扫线流程:给汽点:泵203/1.2 出入口。

经验交流 收稿日期:2004207230作者简介:黄卫东(19682),男(汉族),江苏姜堰人,高级工程师,学士,主要从事设备管理工作。

文章编号:100027466(2005)0120069203吸收2稳定三塔裂纹形成原因及措施黄卫东1,王 玮1,申劲松1,蔡海军1,田 杰1,李 军2,李永健2(1.中石油乌鲁木齐石化公司炼油厂,新疆乌鲁木齐 830019;2.兰州石油机械研究所,甘肃兰州 730050)摘要:通过检验分析,找出了某蜡油催化装置吸收2稳定三塔连续多年出现表面裂纹的原因,并提出了有效的防护措施。

关键词:塔;吸收2稳定系统;裂纹;防护措施中图分类号:T Q 05315;TG 17219 文献标识码:BAnalysis on cracking on three tow ers in absorption 2stabilization system and its countermeasureH UANG Wei 2dong 1,W ANG Wei 1,SHE N Jin 2s ong 1,C AI Hai 2jun 1,TI AN Jie 1,LI Jun 2,LI Y ong 2jian 2(1.C NPC Urumchi Petro 2chemical C orporation Oil Refinery ,Urumchi 830019,China ;nzhou Petroleum Machinery Research Institute ,Lanzhou 730050,China )Abstract :By means of inspection analysis ,the reas ons of surface cracking forming were found out ,which existed on the threetowers in a wax catalysis unit ,and the countermeasure of controlling surface cracking forming were proposed.K ey w ords :tower ;abs orption 2stabilization system ;cracking inspection 某石化公司炼油厂蜡油催化装置的吸收2稳定三塔于1987年全部更新,三塔的设计压力为1.58MPa ,设计温度为200℃。

20×104t/a重油催化裂化装置吸收稳定区主要塔器吊装技术措施****年**月**日目录1.吊装概况2.吊装方法及吊装顺序3.吊装过程控制4.吊装机索具5.吊装安全质量保证6.吊装手段用料1.吊装概况吸收稳定区四台塔器位于装置东侧,布置紧凑,解吸塔与稳定区基础间距中 6.9M,与吸收塔基础间距为 4.14M,解吸塔东临▽16.5M 的构三钢结构,稳定塔西北侧的操作室已建完,正北侧围墙距两塔器轴线距离仅有35M。

四塔器不能一次摆放到吊装位置,场地的狭小给吊装带来一定的困难。

四塔器的规格尺寸见表1。

四塔器吊装参数一览表表 12.吊装方法及吊装顺序2.1吊装方法根据四塔器的吊装参数、施工场地情况,对解吸塔、吸收塔、稳定塔三台塔器采用单桅150t/62M桅杆吊顶,40t汽车吊溜尾的方法进行整体吊装就位。

对再吸收塔采用40T汽车吊吊顶,25T汽车吊溜尾的方法整体吊装就位。

解吸塔和稳定塔采用桅杆倾斜直吊,吸收塔采用桅杆直立夺吊。

2.2吊装顺序解吸塔吊装吸收塔吊装稳定塔吊装再吸收塔吊装吊装过程控制3.1解吸塔(C—023020)3.1.1吊装准备(1)桅杆站位150T/62M桅杆站在解吸塔基础西南侧,其桅杆底排中心距塔基础中心距为7.8M,桅杆向塔基础中心倾斜6.6度(即桅杆主吊滑车在基础中心正上方。

)(2)塔器摆放解吸塔头南尾北卧置于基础的150度方位线上(正北为180度)头部置于基础上。

其塔器的45度方位线朝上。

(3)溜尾吊车站位40T汽车吊站在塔尾的东侧,25T汽车吊站在塔西侧,且距尾部12M 处。

工作半径均选为6M(4)吊点设置主吊点设在塔顶封头上,选用板孔式吊耳,见附图1。

溜尾点设在塔尾,用绳扣直接锁在人也下方筒体上。

(5)将桅杆上的H230×8D-H260×9D滑车组下一定长度后,将其跑绳卡死,在H260×9D滑车下方系H50×6D滑车组,滑车组跑绳为Ф21.5mm,用绳扣及卡扣将H50×6D的动滑车与吊耳连接起来。

关于吸收稳定系统三塔改造的研究

【摘要】大庆炼化公司argg装置设计规模为180万吨/年,现实际操作规模约为240万吨/年。

为了在2010年汽油质量达到国ⅲ标准要求,二套argg装置于2009年检修期间实施了mip-cgp技术改造。

采用以生产富含丙烯、异丁烯、异丁烷的液态烃,并生产高辛烷值汽油。

【关键词】改造干气丙烯

1 改造前吸收稳定系统存在的主要问题

(1)干气不干:干气中有一定量的c3和c4,c3(含)以上组分含量超过3%(v),其中关键组分丙烯的含量均超过2%,使得丙烯的损失比较大;

(2)液化气中c2含量不稳定

(3)解吸塔负荷:在增加补充吸收剂时,解吸塔液体下不去;(4)再吸收塔负荷:在增加贫吸收油时,液体夹带严重。

2 问题分析

2.1 干气不干

根据目前的操作情况,吸收塔的补充吸收剂(即进入吸收塔顶部的稳定汽油)和进再吸收塔的贫吸收油(即轻柴油)量太小,是导致干气中液化气组分(特别是丙烯)过高的主要原因。

2.2 液化气中c2含量不稳定、解吸塔操作不稳定

解吸塔操作不稳定是现装置的主要问题,也是问题的症结所在。

目前吸收塔的补充吸收剂用量比较低的一个主要原因是解吸塔的

操作波动,即解吸塔进料量提高后(补充吸收剂提高后解吸塔进料必然相应提高),液体下不去,c2解吸不完全。

2.3 再吸收塔负荷

增加贫吸收油时,吸收塔液体下不去,很难操作。

我们分析可能是由于塔板的锈蚀,造成部分浮阀堵塞或卡死,导致气体通过阀孔的气速过大,或者干气量不稳定,突然增加,也会造成液体夹带严重。

3 工艺计算

吸收稳定系统物料平衡:

催化加工量:6800-7200t/d,干气收率4.5%,液化气收率26%,汽油收率40%。

包括外来物料,吸收稳定系统干气:18t/h 。

主要操作条件见表1:

4 改造方案

4.1 工艺操作调整方案

与目前操作条件相比,主要的调整如下:

(1)提高吸收塔补充吸收剂(即稳定汽油)至100t/h;

目的:增加吸收剂,提高吸收效果。

(2)调整粗汽油进塔位置,由目前的第37层板下进料降低至30层塔板下部。

(3)提高吸收塔的四个中段取热量,用来降低吸收塔问题,提高吸收效果;

(4)稳定塔适当增加回流比,增加稳定塔的分离效果。

4.2 设备改造方案:

吸收塔更换塔盘板,采用304材质,共41层塔板;再吸收塔更换1-25层塔盘板,26-30层塔板更换为2m高的填料,均采用304材质;脱吸塔由现有的2溢流改造为4溢流,更换全部塔内件。

4.2.1 吸收塔

原吸收塔塔板材质低(碳钢),设备运行一段时间后腐蚀严重,会把大量浮阀堵死,塔板更换为不锈钢材质。

减低腐蚀,浮阀升起灵活。

原粗汽油进料口偏上,进入塔内闪蒸后液化气组分返混到干气中,降低了吸收效果。

为了提高吸收效果,新开一个粗汽油进料口,在30和29层之间(塔盘间距为600mm,进料口位于中间),原进料口仍保留。

4.2.2 解吸塔

将双溢流塔盘改造为四溢流塔盘。

原吸收塔补充吸收剂量小,主要是在增加补充吸收后,解吸塔操作不稳定,解吸效果差。

补充吸收剂增加后,解吸塔气体负荷会增加,液体负荷增加更多,将目前的双溢流设计改为四溢流设计,更换降液管、受液盘和塔板,解决解吸塔的问题。

可以适应补充吸收剂增加后的操作条件,提高分离效率,降低解吸气中液化气的含量,降低吸收塔的负荷。

4.2.3 再吸收塔

原塔板材质为碳钢,腐蚀严重,会把大量浮阀堵死,改造后更换

为不锈钢塔板,减低腐蚀,浮阀升起灵活,上部5层塔盘拆除,更换为填料

5 改造效果

改造后吸收稳定系统将达到如下指标:

(1)干气中液化气组分降至1.5%(v),其中丙烯降至1%(v)以下;

(2)液化气中c2组分控制在0.5%(v)以下,c5组分控制在1%(v)以下;

(3)稳定塔汽油中c4组分控制在1%(wt)以下;

(4)消除吸收塔、再吸收塔夹带;

(5)解吸塔、稳定塔可适应补充吸收剂提高后的操作。

6 结论

通过对吸收塔和解析塔的改造,解决了吸收和解析之间的矛盾,吸收效果显著提高。