aspen催化吸收稳定系统流程模拟计算

- 格式:doc

- 大小:98.50 KB

- 文档页数:6

催化裂化吸收稳定步骤说明一、工艺步骤叙述催化装置吸收稳定系统步骤模拟步骤图如图1 所表示。

由分馏塔顶油气分离器来富气经富气压缩机压缩到 1.6MPa(绝)。

压缩富气与解吸塔顶解吸气混合经气压机出口冷却器冷至55℃, 再与吸收塔底油混合, 经气压机出口后冷器冷至40℃, 进入平衡罐(D-301)分离出气相(富气)及液相(凝缩油)。

吸收塔(C-301)位于脱吸塔(C-302)上部, 压力1.4MPa(绝)。

由平衡罐来富气进入吸收塔下部, 自稳定塔返回补充吸收剂和分馏塔来粗汽油均进入吸收塔顶部, 与气体逆流接触。

吸收塔设有两个中段回流, 用以取走吸收过程所释放热量, 避免塔内温度上升过高。

中段回流自第14 层及第21 层用泵P3 及P4 抽出, 分别经水冷器(E-306, E-307)冷至40℃, 返塔第15 层及第22 层上方, 吸收塔底釜液饱和吸收油返回到上游与压缩富气混合。

吸收塔顶采出贫气, 进入再吸收塔(C-304)底部, 与轻柴油吸收剂逆流接触, 吸收贫气中汽油组分。

塔顶压力为1.3~1.4MPa(绝), 塔顶干气为装置副产品。

塔底富吸收油返回分馏塔。

D-301 底凝缩油经泵P1 加压, 与稳定汽油换热(E-304)至70℃进入解吸塔C-302 上部, 塔顶压力1.6MPa(绝)。

解吸塔底重沸器E-301 由分馏塔一中回流供热。

解吸塔顶气返回至E-305 前与压缩富气混合。

C-302 塔底脱乙烷汽油经稳定塔进料泵与稳定汽油换热(E-302)至165℃入稳定塔(C-303)。

C-303 塔顶压力1.17MPa(绝), 塔底重沸器E-303由分馏二中回流供热。

液化气组分由C-303 顶馏出, 经水冷器(E-308)冷却至40℃, 入回流罐(D-302)。

液化气经回流泵加压(P-304)后, 一部分作为顶回流, 另一部分出装置。

稳定塔釜液稳定汽油先与脱乙烷汽油换热(E-302)至161.4℃, 再与凝缩油换热(E-304)至130℃, 再经除盐水冷却器(E-309)冷至40℃, 一部分出装置, 一部分用泵P6 打入塔C-301 顶作补充吸收剂。

A s penTec h Chin a 2003信息化论坛暨中国用户会论文集催化裂化装置吸收稳定系统的工艺流程模拟李颖董英厚袁保同乌鲁木齐石化总厂设计院(新疆乌鲁木齐市830019)摘要:吸收稳定系统的工艺计算是设计中的难题,由于富气原料及产品组份多,用常规的计算方法不仅需要很长时间和多次猜算,而且由于使用的计算公式误差较大,因此计算结果不够准确。

本文以0.9 Mt/a蜡油催化裂化装置吸收稳定系统为实例,说明如何使用Aspen P lusl0.1流程模拟软件建立系统全流程模拟的方法和调试过程,将软件计算结果与设计和实际生产数据做对比,可供工艺设计和生产管理人员在进行催化或焦化装置吸收稳定系统改造设计时作为参考和借鉴。

主题词:流程模拟催化裂化装置吸收稳定计算机软件液态烃稳定汽油富气干气1 概述吸收稳定系统是催化裂化装置主要系统之一,其作用是将富气和粗汽油分离为干气、液态烃和稳定汽油。

催化吸收稳定系统的设计质量和运行好坏将会直接影响炼油厂的经济效益。

随着党中央“西部大开发”政策的实施,乌鲁木齐石化公司的蜡油催化裂化装置和重油催化裂化装置都需要进行扩量改造,扩建后的焦化装置和全厂低压瓦斯系统的大量富气都需要合理利用,将并入催化装置吸收稳定系统,以回收富气中的液态烃组份,但吸收稳定系统的工艺计算十分复杂,用常规工艺计算方法进行核算,一般每次核算需要两个月左右的时间,而使用的吸收解吸计算公式均以吸收量和脱吸量较少为基础,用平均的吸收因数和脱吸因数法写成的,而在实际操作中因吸收量和解吸量较大和贫吸收剂有损失量等因素,所以计算结果误差较大,使用Aspen Plus 10.1流程模拟软件可以在吸收稳定系统建立全装置工艺流程模拟,并做参数优化,较准确的找出吸收塔、解吸塔、再吸收塔、稳定塔和油气分离罐等关键设备的“瓶颈”,用少量的投入就可以完成改造扩量设计,并使炼油厂获得较大的经济效益,因此要求设计和生产技术人员能熟练的掌握好Aspen Plus等工艺流程模拟软件的应用,为吸收稳定系统设计提供了可靠的设计数据。

……………………………………………………………精品资料推荐…………………………………………………催化吸收稳定系统流程模拟计算一、工艺流程简述催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量,不少催化装置分馏系统取热分配不合理,造成产品质量不稳定、吸收稳定系统热源不足。

吸收稳定系统对主分馏塔来的压缩富气和粗气油进行加工分离,得到干气、液化气及稳定汽油等产品。

一般包括四个塔第一塔为吸收塔,用初汽油和补充稳定汽油吸收富气中的液化气组份,吸收后的干气再进入到再吸收塔,用催化分馏塔来的柴油吸收其中的较轻组份,再吸收塔顶得到含基本不含C3组份的合格干气,再吸收塔底富柴油回到分馏系统。

吸收塔底富吸收液进到解吸塔,通过加热富吸收液中的比C2轻的组份基本脱除从解吸塔顶出来再回到平衡罐,再进到吸收塔内;解吸塔底脱除C2组份的液化气和汽油组份再进到稳定塔,通过分离稳定塔顶得到C5合格的液化气组份,塔底得到蒸汽压合格的汽油,合格汽油一部分作为补充吸收剂到吸收塔,一部分作为产品出装置。

吸收稳定系统分离其工流流程如图4-1所示,所涉及主要模块有吸收塔(C10301)、解吸塔(C10302)、再解吸塔(C10303)、稳定塔(C10304)。

解吸塔进料预热器(E302)、稳定塔进料换热器(E303),补充吸收剂冷却器(C39),平衡罐(D301)。

图4-1 催化吸收稳定系统模拟计算流程图GGGAS干气; LLPG液化气; GGOIL稳定汽油;PCOIL贫柴油;PGAS干气;FCOIL富柴油;二汽油;LPG液化气;WDGOIL5稳定汽油产品;D301平衡罐;C10301吸收塔,C10302解吸塔,C10303再吸收塔,C10304稳定塔二、需要输入的主要参数1、装置进料数据2、单元操作参数3、设计规定……………………………………………………………精品资料推荐…………………………………………………4、灵敏度分析的应用应用方案研究功能研究,考察贫汽油流量、贫柴油流量对贫气中C3含量、液化气中C2含量的影响。

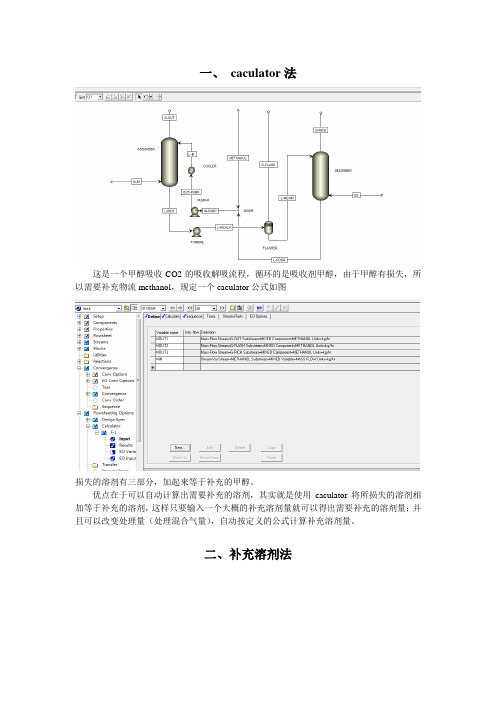

一、caculator法

这是一个甲醇吸收CO2的吸收解吸流程,循环的是吸收剂甲醇,由于甲醇有损失,所以需要补充物流methanol,规定一个caculator公式如图

损失的溶剂有三部分,加起来等于补充的甲醇。

优点在于可以自动计算出需要补充的溶剂,其实就是使用caculator将所损失的溶剂相加等于补充的溶剂,这样只要输入一个大概的补充溶剂量就可以得出需要补充的溶剂量;并且可以改变处理量(处理混合气量),自动按定义的公式计算补充溶剂量。

二、补充溶剂法

与之前一种方法类似,就是将补充溶剂计算出来,然后输入所需的补充溶剂,即等于METHANOL=G-OUT+G-FLASH+G-RICH=26.057

三、赋初值法

结合前两种方法如果不能收敛的话可考虑赋初值,可以在循环流的任何一个流股中赋初值,这样有利于收敛。

所赋初值应与不循环时的计算值相近。

四、撕裂物法

撕裂物流我也不太清楚,只是知道怎样设置,但是不知道什么原理,希望大家讨论一下撕裂物流的原理和作用!!!!!。

CHEMICAL INDUSTRY AND ENGINEERING PROGRESS 2009年第28卷增刊·260·化工进展一种新型吸收稳定工艺流程的模拟杜峰,郭靖,赵辉,杨朝合(中国石油大学(华东)化学化工学院,重质油国家重点实验室,山东青岛 266555)摘要:由于对丙烯的需求增大以及对节能问题的重视,提出了一种适用于催化裂化副产丙烯工艺的新型吸收稳定工艺的流程。

本文利用石油化工流程模拟软件ASPEN PLUS进行了新型吸收稳定工艺的流程模拟。

在模拟的过程了也考量了一些操作参数对流程的影响并选择了合适的操作条件。

新型吸收稳定工艺的成功模拟,为催化裂化副产丙烯工艺整体设计提供了新的工艺备选方案。

关键词:催化裂化;吸收稳定;丙烯;流程模拟丙烯是仅次于乙烯的最重要的基本有机原料之一,丙烯用量最大的是生产聚丙烯,另外丙烯可制丙烯腈、异丙醇、苯酚和丙酮、丁醇和辛醇、丙烯酸及其脂类以及制环氧丙烷和丙二醇、环氧氯丙烷和合成甘油等。

近年来,由于丙烯下游产品的快速发展,其市场需求量逐年上升,据CMAI报道,近年来全球丙烯需求年增长率达到6.3%,其需求增长速度已大大超过乙烯。

目前全球丙烯约有70%来自蒸汽裂解制乙烯的联产,28%来自炼厂(主要是催化裂化装置)副产,还有2%来自丙烷脱氢。

但是,随着蒸汽裂解工艺原料成本的提高以及装置处理能力的限制,传统的以轻质石油烃为原料,经高温、水蒸气裂解制备乙烯、丙烯的工艺,已不能满足日益增长的市场需求。

因此,近几年来以重质油为原料通过深度催化裂解多产丙烯技术以及相配套的多产丙烯催化剂和助剂不断涌现,如国内的FCC家族工艺HCC、DCC、CPP、FDFCC、TMP等,国外的PetroFCC、Maxofin、Superflex、SCC、HS-FCC、LOCC工艺技术等[1-4]。

随着众多新的FCC副产丙烯技术的提出,为了进一步提高催化裂化装置生产丙烯的效率,优化吸收稳定部分的用能,需要进行新型吸收稳定工艺的研究。

分离工程工业应用实例:催化裂化吸收稳定系统模拟1 工艺和计算用的流程简述催化裂化装置是主要的炼油装置之一。

它是将重质油轻质化,生产液化气、汽油和柴油的重要装置。

而吸收稳定装置是催化裂化装置中的后处理系统,它将来自催化分馏塔塔顶的原料粗汽油和富气分离成产品液化气和稳定汽油,同时得到副产品干气。

本算例是以某石化公司的吸收稳定系统实际装置为例,详细阐述了其流程及算法。

催化裂化吸收稳定系统双塔流程共有四个塔,即:吸收塔、解吸塔、再吸收塔和稳定塔。

此外,还有两个油气分离罐,即:压缩机后汽液分离罐和稳定塔塔顶回流罐。

工艺流程如下:补充吸收剂(稳定汽油)进入吸收塔的顶部,粗汽油作为吸收剂进入吸收塔的上部。

吸收塔设有3个中段取热,以取走吸收过程中放出的热量。

吸收塔顶部引出的贫气直接进入再吸收塔的底部,吸收塔底的饱和吸收油与压缩富气和解吸塔解吸气混合冷却后进入汽液分离罐。

汽液分离罐的气相进入吸收塔的底部,液相经泵加压后进入解吸塔的上部,解吸塔由塔底再沸器提供热量。

稳定塔塔底脱乙烷汽油先与稳定汽油换热,再进入稳定塔的中部,经稳定塔分出稳定汽油和液化气。

轻柴油作为再吸收塔的吸收油进入再吸收塔的顶部,吸收贫气中夹带的重组分。

干气从再吸收塔顶放出并入瓦斯管网,富吸收油返回分馏塔。

工艺流程如图1-1所示:图1-1 催化裂化吸收稳定系统工艺流程图图例说明:1 富气 2 粗汽油 3 轻柴油 4 压缩机 5 汽液平衡罐前冷却器 6 汽液平衡罐7 平衡罐气相8 平衡罐液相9 补充吸收剂提压泵10 吸收塔11 解吸塔12 补充吸收剂13 稳定汽油产品14 换热器15 吸收塔中间冷却器16 贫气17 脱乙烷汽油18 稳定汽油19 再吸收塔20 干气21 富吸收油22 稳定塔23 液化气2 需要输入的主要参数原料、主要设备操作参数如表2-1、表2-2所示。

3.软件版本采用PRO/Ⅱ软件6.0版。

4.结果分析输入数据迭代收敛后,在满足解吸塔塔底脱乙烷汽油、液化气、稳定汽油产品质量的前提下,逐步调整补充吸收剂的流量,使得贫气中的C3含量满足产品质量指标。

催化吸收稳定系统流程模拟计算

一、工艺流程简述

催化裂化是我国最重要的重质石油馏份轻质化的装置之一。

它由反再、主分馏及吸收稳定系统三部分所组成。

分馏系统的任务是把反再系统来的反应产物油汽混合物进行冷却,分成各种产品,并使产品的主要性质合乎规定的质量指标。

分馏系统主要由分馏塔、产品汽提塔、各中段回流热回收系统,并为吸收稳定系统提供足够的热量,不少催化装置分馏系统取热分配不合理,造成产品质量不稳定、吸收稳定系统热源不足。

吸收稳定系统对主分馏塔来的压缩富气和粗气油进行加工分离,得到干气、液化气及稳定汽油等产品。

一般包括四个塔第一塔为吸收塔,用初汽油和补充稳定汽油吸收富气中的液化气组份,吸收后的干气再进入到再吸收塔,用催化分馏塔来的柴油吸收其中的较轻组份,再吸收塔顶得到含基本不含C3组份的合格干气,再吸收塔底富柴油回到分馏系统。

吸收塔底富吸收液进到解吸塔,通过加热富吸收液中的比C2轻的组份基本脱除从解吸塔顶出来再回到平衡罐,再进到吸收塔内;解吸塔底脱除C2组份的液化气和汽油组份再进到稳定塔,通过分离稳定塔顶得到C5合格的液化气组份,塔底得到蒸汽压合格的汽油,合格汽油一部分作为补充吸收剂到吸收塔,一部分作为产品出装置。

吸收稳定系统分离其工流流程如图4-1所示,所涉及主要模块有吸收塔

(C10301)、解吸塔(C10302)、再解吸塔(C10303)、稳定塔(C10304)。

解吸塔进料预热器(E302)、稳定塔进料换热器(E303),补充吸收剂冷却器(C39),平衡罐(D301)。

图4-1 催化吸收稳定系统模拟计算流程图

GGGAS干气; LLPG液化气; GGOIL稳定汽油;PCOIL贫柴油;PGAS干气;FCOIL富柴油;二汽油;LPG液化气;WDGOIL5稳定汽油产品;D301平衡罐;C10301吸收塔,C10302解吸塔,C10303再吸收塔,C10304稳定塔

二、需要输入的主要参数

1、装置进料数据

2、单元操作参数

3、设计规定

4、灵敏度分析的应用

应用方案研究功能研究,考察贫汽油流量、贫柴油流量对贫气中C3含量、液化气中C2含量的影响。

变量:1.贫汽油流量

2.贫柴油流量

考察参数:1.贫气中C3含量

2.液化气中C2含量

三、软件版本

采用ASPEN PLUS 软件12.1版本。