装配工艺卡模板

- 格式:doc

- 大小:64.50 KB

- 文档页数:2

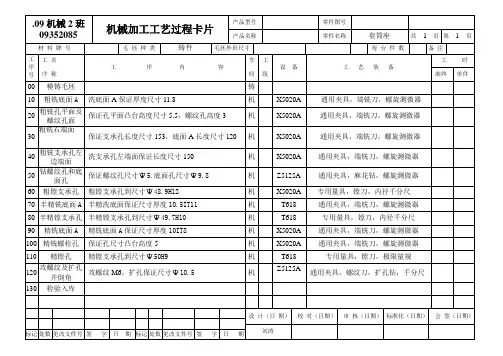

.09机械2班09352085 机械加工工艺过程卡片产品型号零件图号产品名称零件名称套筒座共 1 页第 1 页材料牌号毛坯种类铸件毛坯外形尺寸每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件00 模铸毛坯铸10 粗铣底面A洗底面A保证厚度尺寸11.8 机X5020A 通用夹具,端铣刀,螺旋测微器20 粗铣孔平面及螺纹孔面保证孔平面凸台高度尺寸5.5,螺纹孔高度3 机X5020A 通用夹具,端铣刀,螺旋测微器30 粗铣右端面保证支承孔长度尺寸153,底面A长度尺寸120 机X5020A 通用夹具,端铣刀,螺旋测微器40 粗铣支承孔左边端面洗支承孔左端面保证长度尺寸150 机X5020A 通用夹具,端铣刀,螺旋测微器50 钻螺纹孔和底面孔保证螺纹孔尺寸ψ5.底面孔尺寸ψ9.8 机Z5125A 通用夹具,麻花钻,螺旋测微器60 粗镗支承孔粗镗支承孔到尺寸ψ48.9H12机X5020A 专用量具,镗刀,内径千分尺70 半精铣底面A半精洗底面保证尺寸厚度10.5IT11机T618 通用夹具,端铣刀,螺旋测微器80 半精镗支承孔半精镗支承孔到尺寸ψ49.7H10机T618专用量具,镗刀,内径千分尺90 精铣底面A精铣底面A保证尺寸厚度10IT8机X5020A 通用夹具,端铣刀,螺旋测微器100 精铣螺栓孔保证孔尺寸凸台高度5 机X5020A 通用夹具,端铣刀,螺旋测微器110 精镗孔精镗支承孔到尺寸ψ50H9机T618 专用量具,镗刀,极限量规120 攻螺纹及扩孔并倒角攻螺纹M6,扩孔保证尺寸ψ10.5机Z5125A通用夹具,螺纹刀,扩孔钻,千分尺130 检验入库设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)材料牌号毛坯种类毛坯外形尺寸每毛坯件数每台件数备注工序号工名序称工序内容车间工段设备工艺装备工时准终单件设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)。

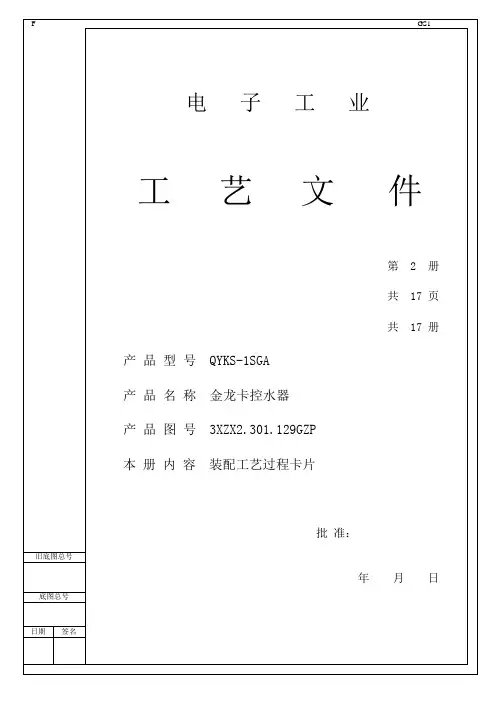

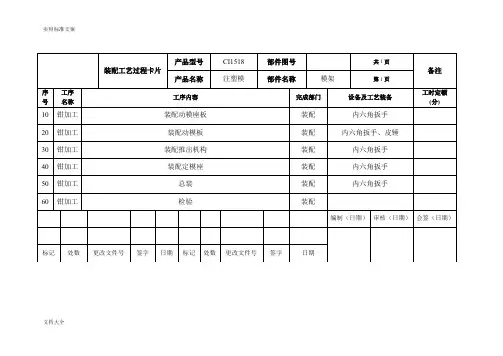

GS16a 装配工艺过程卡片 产品名称 金龙卡控水器 名称 装配准备1,2产品型号 QYKS-1SGA 图号3XZX2.301.129GZP装入件及辅助材料工作地 工 序号 工 种工序(步)内容及要求设 备 及 工 装 工时 定额 序号 代号、名称 、规格数量 1 阀门基表连线(5芯或6芯) 1 内容:2 通讯线XZX5.379.041 1 1. 取阀门基表连线插入橡胶环4.5内,通讯线插入橡胶环4.0内, 分别穿过内壳体中间位置相对应的两只圆孔,将带有端头的一端留在内壳体内,绕过内壳体的两个接线柱,用2个电线固定扣和螺钉紧固。

注意,在从螺钉固定处至连线端头一端预留12CM 左右线长,以保证足够的装配线长。

2. 用金属绑线将通讯线及阀门连线捆扎整齐.3 电线固定扣CC-1SS 24 螺钉PA3*8 25 金属绑线100mm 26 橡胶环4.0 17 橡胶环4.5 18 9要求:1:掌握生产节拍,不得延误生产。

2: 操作中不得造成外观划伤。

3:阀门基表连线根据计划任务所配的水表进行选配。

工艺定额:旧底图总号底图总号设计 3XZX2.301.129GZP审核日期 签名作地序号种工序(步)内容及要求及工装定额序号代号、名称、规格数量1 窗口镶件3XZX8.088.0101 内容: 烙铁1把2 外罩衬板3XZX8.077.01111.将窗口镶件1个按正确方向装配到外罩上相应的显示窗位置上,并用烙铁热熔铆接(共4处)。

2.将外罩衬板1个按正确方向装配到外罩上相应的读卡槽位置上,并用烙铁热熔铆接(共6处)。

3.将铭牌1个装配到外罩左上方的相应孔内,并将铭牌两个固定柱向内扳弯,与外罩贴牢。

4.将标牌粘到外罩上椭圆形凹槽内。

注意方向。

3 铭牌XZX8.807.170 14 标牌3XZX8.807.319 15 外罩3XZX8.074.025 167要求:1:掌握生产节拍,不得延误生产。

2: 操作中不得造成外观划伤。

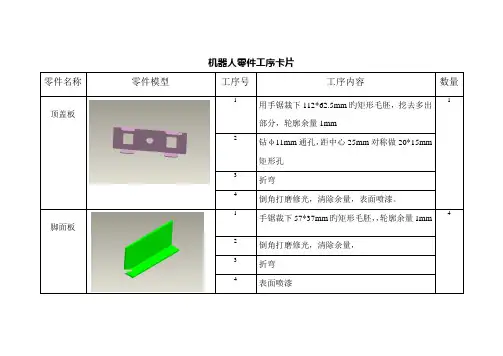

机器人零件工序卡片零件名称零件模型工序号工序内容数量顶盖板1用手锯裁下112*62.5mm旳矩形毛胚,挖去多出部分,轮廓余量1mm12钻φ11mm通孔,距中心25mm对称做20*15mm矩形孔3折弯4倒角打磨修光,清除余量,表面喷漆。

脚面板1手锯裁下57*37mm旳矩形毛胚,,轮廓余量1mm 42倒角打磨修光,清除余量,3折弯4表面喷漆关节件1手锯裁下125*26mm旳矩形毛胚,,轮廓余量1mm142钻孔,折弯3倒角打磨修光,清除余量,表面喷漆加强板 1 手锯裁下61.5*16mm旳矩形毛胚,,轮廓余量1mm22折弯3倒角打磨修光,清除余量,表面喷漆2 脚底板 1 用手锯裁下122*102mm旳矩形毛胚,挖去多出部分,轮廓余量1mm2倒角打磨修光,清除余量,3折弯4表面喷漆2 胸板用手锯裁下110*110mm旳矩形毛胚,,轮廓余量1mm挖去4个40*8mm旳矩形通孔倒角打磨修光,清除余量,表面喷漆4 腿 1 用手锯裁下91*49mm旳矩形毛胚,清除多出部分,轮廓余量1mm2台钻钻两个φ10mm通孔3倒角打磨修光,清除余量,表面喷漆2 外盖板 1 用手锯裁下48*61.5mm旳矩形毛胚,,轮廓余量1mm2 折弯3倒角打磨修光,清除余量,表面喷漆2 膝盖 1 用手锯裁下110*110mm旳矩形毛胚,尺寸余量1mm2挫出边缘轮廓,3 折弯4倒角打磨修光,清除余量,表面喷漆2 手 1 用手锯裁下63*63mm旳矩形毛胚,尺寸余量1mm2挫出边缘轮廓,倒圆角3 折弯4打磨修光,清除余量,表面喷漆舵机转接件1用手锯裁下97*65mm旳矩形毛胚, 62 打孔,挫出外轮廓并倒角3 折弯4打磨修光,清除余量,表面喷漆。

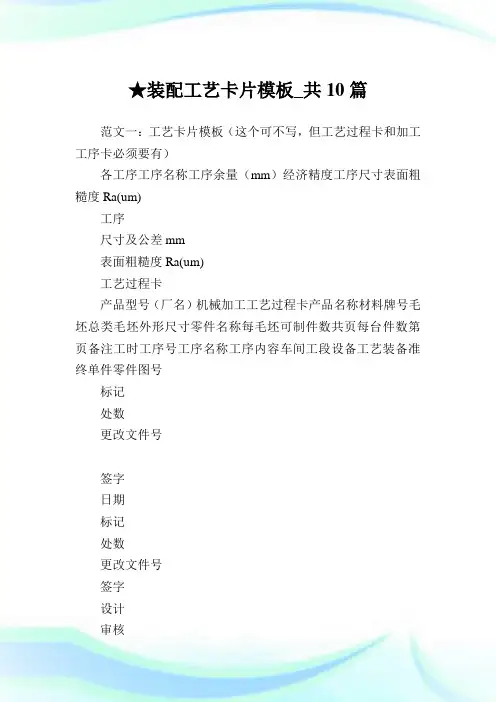

★装配工艺卡片模板_共10篇范文一:工艺卡片模板(这个可不写,但工艺过程卡和加工工序卡必须要有)各工序工序名称工序余量(mm)经济精度工序尺寸表面粗糙度Ra(um)工序尺寸及公差mm表面粗糙度Ra(um)工艺过程卡产品型号(厂名)机械加工工艺过程卡产品名称材料牌号毛坯总类毛坯外形尺寸零件名称每毛坯可制件数共页每台件数第页备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件零件图号标记处数更改文件号签字日期标记处数更改文件号签字设计审核标准化(.)(厂名)机械加工工序卡片加工工序卡模板(一)产品型号零件图号产品名称零件名称车间工序号毛坯种类设备名称夹具编号毛坯外形尺寸设备型号共页工序名称每毛坯可制件数设备编号夹具名称第页材料牌号每台件数同时加工件数切削液工序工时工位器具编号工位器具名称标准进给次数单件工步号工步内容工艺装备主轴转速rmin切削速度mmin进给量mmr切削深度mm工序工时机动辅助设计(日期)标记处数更改文件号签字日期审核(日期)标准化(日期)会签(日期)(.)加工工序卡模板(二)湖南工程学院材料材料名称机械加工工序卡片毛坯种类毛坯尺寸产品名称零件重零件名称每台件数1卡片编号零件图号第页共页加工工序图工序号夹具工序名工量具主轴转速(rmin)设备刃具径向轴向进给进给吃刀深走刀量量度(mm)次数(mmr)(mmr)工步工步内容及要求123工艺编制工时定额学号校核审定会签批准执行时间范文二:工艺卡片模板机械加工工艺过程卡材料牌号45钢毛坯种类棒料工件名称工毛坯外形尺寸容序内产品型号产品名称Φ65mm×70零(部)件图号零(部)件名称2每台件数备注量具工艺装备夹具名称刀具名称及型号90度外圆刀90度外圆刀中心钻麻花钻镗孔刀三爪卡盘30度外圆刀镗孔刀螺纹刀加工设备背吃刀量进给速度1mm1mm粗2mm精0.3mm粗1mm精0.3mm80080060080080010001.车工艺台阶。

工序号05 工序名称取放木底脚车间组装车间工段装配组设备工序工时备料序号名称及规格数量图号1 木底脚1KFXRS-18II.900.012345678工步号工序内容注意事项工序要求工艺装备工时定额(min)1取木底脚摆放在流水线上; 1.木底脚尺寸与生产机型匹配,不可将其它 1.木底脚尺寸:900X860X140(mm);卷尺机型木底脚混用;2.木底脚无拼接、弯曲、裂纹、腐朽、孔穴、虫蛀、发霉、树皮去除不净现象;3.钉帽应紧贴被钉合件,钉尖不得凸到外面;4.钉合牢固,无松动现象;描图 5.在将木底脚抬起摆放时,轻拿轻放,注意安全,防止将四肢压伤。

描校底图号装订号设计(日期)审核(日期)标准化(日期)批准(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期工序号10工序名称固定底座车间组装车间工段装配组设备工序工时备 料序号 名称及规格数量 图 号1底座1 KFXRS-18II.000.032 十字槽带法兰六角头木螺钉M8X304 3 4 56 7 8工步号工 序 内 容注 意 事 项工 序 要 求工 艺 装 备工时 定额 (min )1取底座放置于木底脚上,使其四角固定孔位置 1.底座与木底脚尺寸是否匹配;1.底座尺寸:800X800X50(mm );气枪与木底脚木条中间线对齐,且如图出水管一2.底座表面喷涂应完好、均匀,无锈斑、油 侧应有10cm 的间距;污、掉漆、划伤、变形等缺陷;2用4枚十字槽带法兰六角头木螺钉M8X30将底 3.焊接部位应牢固,不得有虚焊、脱焊、漏 座固定。

焊和烧穿现象;4.固定底座时,不得碰伤、划伤喷涂件表面; 描 图5.底座固定牢固,固定后木底脚无断裂,用 手搬动无轴向松动现象;描 校 6.在将底座抬起摆放时,轻拿轻放,注意安 全,防止将四肢压伤。

底图号 装订号设计(日期) 审核(日期) 标准化(日期) 批准(日期)标记 处数更改文件号签字日期标记处数更改文件号签字日期十字槽带法兰六角头木螺钉M8X30底盘安装后,此加强条应在压缩机一侧10cm工序号15 工序名称固定底盘组件车间组装车间工段装配组设备工序工时备料序号名称及规格数量图号1 底盘组件 1 KFXRS-18II.010.002 螺栓M10X30(不锈钢) 43 平垫圈10(不锈钢)84 弹垫圈10(不锈钢) 45 螺母M10(不锈钢) 46 聚碳酸酯垫圈¢10 478工步号工序内容注意事项工序要求工艺装备工时定额(min)1 取1枚螺栓M10X30,先依次串上平垫圈10、 1.底盘组件与底座尺寸是否匹配; 1.底盘尺寸:800X800(mm);气枪聚碳酸酯垫圈10,放入安装孔里,再依次串上 2.底盘组件表面喷涂应完好、均匀,无锈斑、扳手平垫圈10、弹垫圈10,最后用螺母M10拧紧;油污、掉漆、划伤、变形等缺陷,底盘表面2 按照以上方法将其余3处进行固定;各固定螺栓无倾斜现象;3 将螺栓上喷涂时的保护纸剥干净; 3.焊接部位应牢固,不得有虚焊、脱焊、漏焊和烧穿现象;描图 4.固定底座组件时不得碰伤、划伤喷涂件表面;描校 5.底盘组件和底座固定牢固,用手搬动无轴向松动现象;底图号 6.在将底座抬起摆放时,轻拿轻放,注意安全,防止将四肢压伤。

产品名称电控锁零部件名称合单元共4页第1 页工序号工序名称车间工段设备工序工时见附图工步号工步内容工艺装备辅助材料工时定额(min)描图 1 准备:凭领料单向仓库领取本工艺所需要整件印制板,零领料单件及元器件。

(详见附图及明细表)描校 2 2.1整形:用钳子将待元器件按需进行弯角整形。

2.2插装、焊接:按图相应位置插装各类元器件,并按印底图号制板装焊工艺,先电阻、电容、二极管、三极管、集成电路、插脚、输入变压器等次序进行插装、焊接。

装订号 3 剪角:用剪刀或钭口钳将线路板下面的元器件引脚剪截,编制日期审核日期标准化日期会签日期产品名称蓄电池监测仪零部件名称合单元共4页第2 页工序号工序名称车间工段设备工序工时工步号工步内容工艺装备辅助材料工时定额(min)描图平整,不得剪截时,使劲拖拉,以防焊盘脱落。

4 反面贴片元器件的安装:安装贴片集成块时,应先将元器描校件摆放整齐后,用左手按牢,右手拿电烙铁,电烙铁有接地保护,温度不应过高,焊接迅速,无短路现像。

底图号 5 晶振的接地安装:晶振焊接好后,其外壳应焊接到地。

6 充电池的安装:确定电池的正负极后,并在印制板上的丝装订号印层找到正(+)、负(-)后,对应插入,插到底按牢后,编制日期审核日期标准化日期会签日期产品名称蓄电池监测仪零部件名称合单元共4页第3页工序号工序名称车间工段设备工序工时工步号工步内容工艺装备辅助材料工时定额(min)描图用电烙铁在印制板反面焊接上,焊点不应过大,勿短到旁边的集成块。

焊牢后用胶枪在充电池的两边打上胶。

描校7 变压器的安装:确定变压器的管脚后,插入到底后,用烙铁焊接。

底图号8 自检:图中的元器洱海插装正确、型号无误、焊接牢靠、焊点光洁、无虚焊及漏焊。

装订号编制日期审核日期标准化日期会签日期。

★装配工艺卡片模板_共10篇范文一:工艺卡片模板(这个可不写,但工艺过程卡和加工工序卡必须要有)各工序工序名称工序余量(mm)经济精度工序尺寸表面粗糙度Ra(um)工序尺寸及公差mm表面粗糙度Ra(um)工艺过程卡产品型号(厂名)机械加工工艺过程卡产品名称材料牌号毛坯总类毛坯外形尺寸零件名称每毛坯可制件数共页每台件数第页备注工时工序号工序名称工序内容车间工段设备工艺装备准终单件零件图号标记处数更改文件号签字日期标记处数更改文件号签字设计审核标准化(.)(厂名)机械加工工序卡片加工工序卡模板(一)产品型号零件图号产品名称零件名称车间工序号毛坯种类设备名称夹具编号毛坯外形尺寸设备型号共页工序名称每毛坯可制件数设备编号夹具名称第页材料牌号每台件数同时加工件数切削液工序工时工位器具编号工位器具名称标准进给次数单件工步号工步内容工艺装备主轴转速rmin切削速度mmin进给量mmr切削深度mm工序工时机动辅助设计(日期)标记处数更改文件号签字日期审核(日期)标准化(日期)会签(日期)(.)加工工序卡模板(二)湖南工程学院材料材料名称机械加工工序卡片毛坯种类毛坯尺寸产品名称零件重零件名称每台件数1卡片编号零件图号第页共页加工工序图工序号夹具工序名工量具主轴转速(rmin)设备刃具径向轴向进给进给吃刀深走刀量量度(mm)次数(mmr)(mmr)工步工步内容及要求123工艺编制工时定额学号校核审定会签批准执行时间范文二:工艺卡片模板机械加工工艺过程卡材料牌号45钢毛坯种类棒料工件名称工毛坯外形尺寸容序内产品型号产品名称Φ65mm×70零(部)件图号零(部)件名称2每台件数备注量具工艺装备夹具名称刀具名称及型号90度外圆刀90度外圆刀中心钻麻花钻镗孔刀三爪卡盘30度外圆刀镗孔刀螺纹刀加工设备背吃刀量进给速度1mm1mm粗2mm精0.3mm粗1mm精0.3mm80080060080080010001.车工艺台阶。